7.2.1 钢结构梁的刚度、强度和稳定性应符合设计要求,承载能力或刚度低于限值等结构不良的钢结构,应维修或加固。

7.2.2 钢结构应每年保养一次。

1.在同一个节点,缺少、损坏、松动和歪斜的铆钉超过10%时,应进行调换。

2.当焊接节点有脱缝,焊缝处有裂纹时,应及时修补。

3.对有裂纹及表面脱落的构件,应作出明显的标记,注明日期,并观察其发展状况,必要时应补焊或更换。

7.2.3 结构定期检测时,应对现场拼接焊缝等关键部位焊缝进行无损探伤检查,其质量应符合设计要求。关键节点连接焊缝应进行磁粉探伤或渗透探伤,检查焊缝表面及近表面是否产生裂纹。

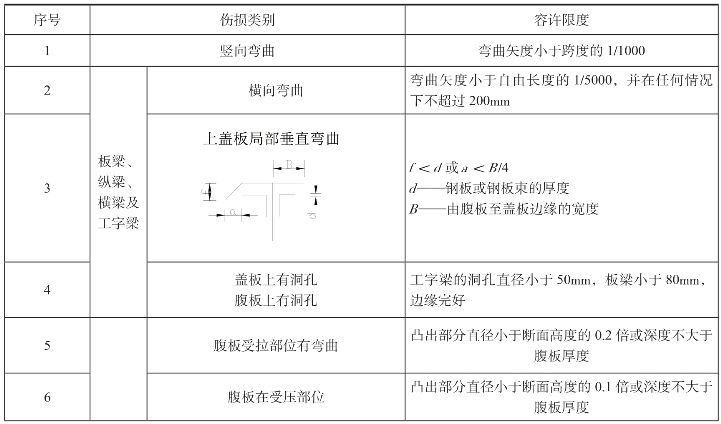

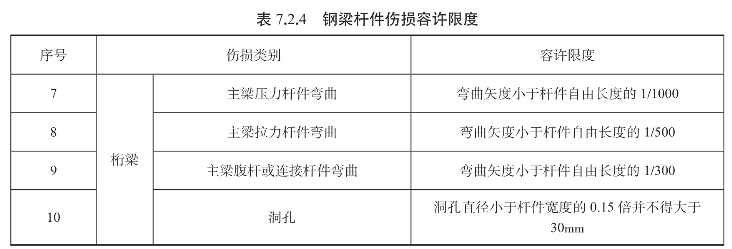

7.2.4 当钢梁杆件伤损容许限度超过表7.2.4规定时,应及时整修、加固或更换。

表7.2.4 钢梁杆件伤损容许限度

续表

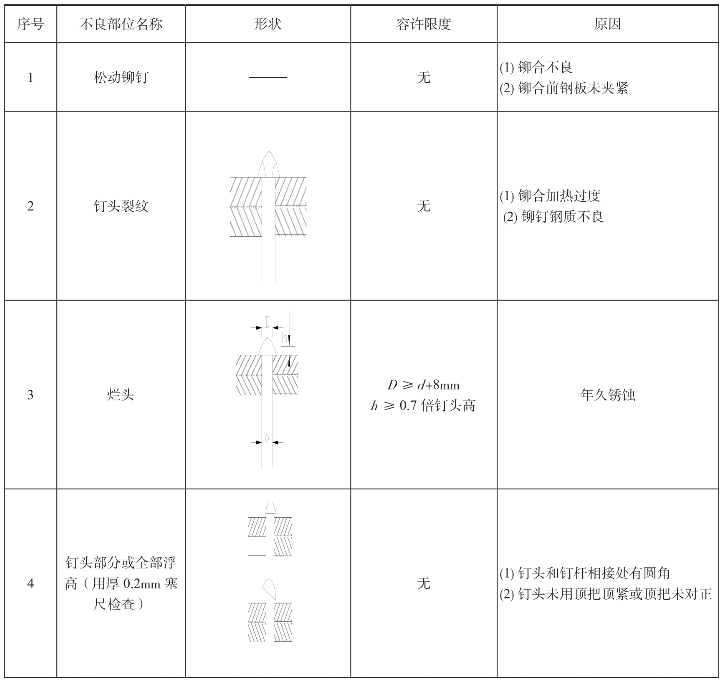

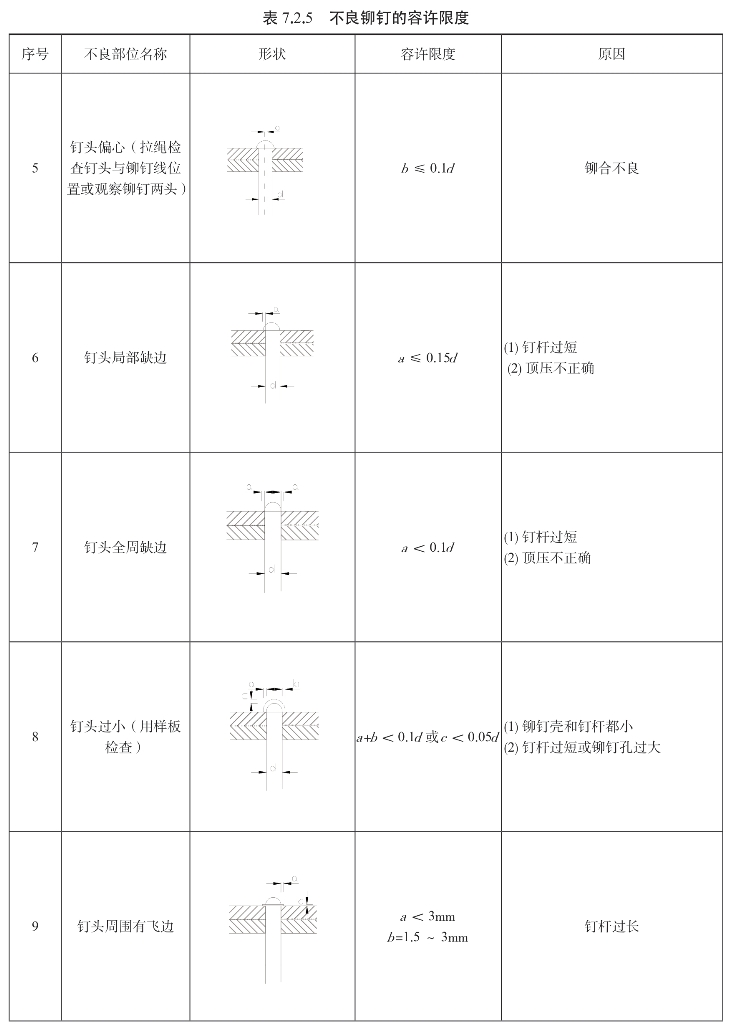

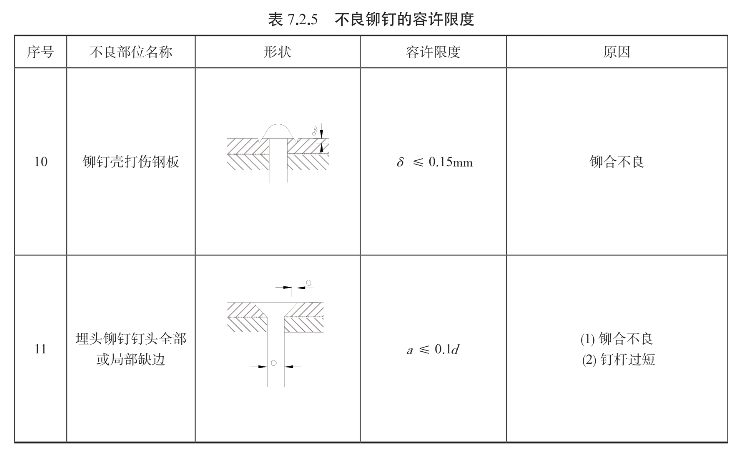

7.2.5 不良铆钉的容许限度超过表7.2.5的规定时,应进行更换。

表7.2.5 不良铆钉的容许限度

续表

续表

7.2.6 当钢梁出现下列情况之一时,应及时维修:

1.腹杆铆接接头处裂缝长度超过50mm;

2.下承式横梁与纵梁连接处下端裂缝长度超过50mm;

3.受拉翼缘焊接一端裂缝长度超过20mm;

4.主梁、纵横梁受拉翼缘边裂缝长度超过5mm;焊缝处裂缝长度超过10mm;

5.纵梁上翼缘角钢裂缝;

6.主桁节点和板拼接接头铆栓失效率大于10%;

7.主桁构件、板梁结合铆钉松动连续5个及以上;

8.纵横梁连接铆钉松动;

9.纵梁受压翼缘、上承板梁主梁上翼缘板件断面削弱大于20%;

10.箱梁焊缝开裂长度超过20mm。

这里列举的各种缺陷均对结构的安全或者局部构件的安全不利,因此维修的时间应尽量短,以免引发安全事故。在结构的关键部位,还应该更严格把握。

7.2.7 新换钢梁或加固杆件的组拼应符合下列规定:

1.组拼板件应采用螺栓均匀拧紧,板件密贴,边缘用0.3mm插片,深入长度不得大于20mm。

2.组拼杆件应在无活载情况下进行,并不应少于1/3的孔眼安装螺栓及冲钉,其中2/3宜为冲钉,1/3宜为螺栓。

3.当在无活载情况下铆合时,应每隔2个钉孔装一个螺栓,螺栓间距不得超过400mm,每组孔眼宜打入10%的冲钉定位。

4.拴接梁使用的高强度大六角头螺栓连接副和扭剪型高强度螺栓连接副应符合国家现行相关标准的规定,出厂时应随箱带有质量证明文件。在安装使用前,应对高强度大六角头螺栓连接副检验其扭矩系数,对扭剪型高强度螺栓连接副检验其紧固轴力(预拉力)。

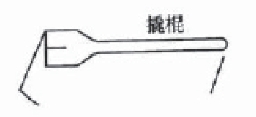

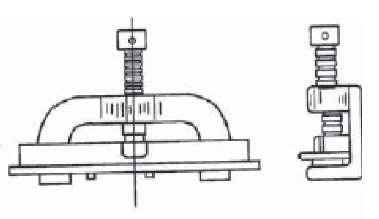

7.2.8 钢杆件如角钢、槽钢以及工字钢梁翼缘的局部弯曲,可用撬棍矫正。如角钢弯曲较严重,可用弓形螺旋顶或油压千斤顶矫正(图7.2.8-1和图7.2.8-2),禁止用烧锻钢材的方法矫正。

图7.2.8-1 用撬棍校正槽钢的翼缘

图7.2.8-2 用弓形螺旋顶校正杆件

钢杆件如有不同方向的弯曲,应先矫正一个方向,再矫正另一方向。如杆件同时有扭转和弯曲,应先矫正弯曲,再矫正扭转。如需拆卸杆件修理时,可安设临时性杆件承担被修理杆件的作用力,以保证行车安全。

7.2.9 杆件如由于穿孔和破裂削弱断面时,可用垫板或夹板夹紧铆固,把边缘锉平,使之结合紧密。如杆件因锈蚀而使横截面减小,或受到了较短和较深的创伤,宜用电焊填补。钢桥个别杆件的加固,一般采用下列三种方法:(https://www.xing528.com)

1.采用补加新钢板或角钢、槽钢,加大杆件截面来加固。加固可用螺栓铆接或焊接,使其与原杆件结合在一起,共同受力(图7.2.9-1)。

图7.2.9-1 用加大截面的方法加固示意

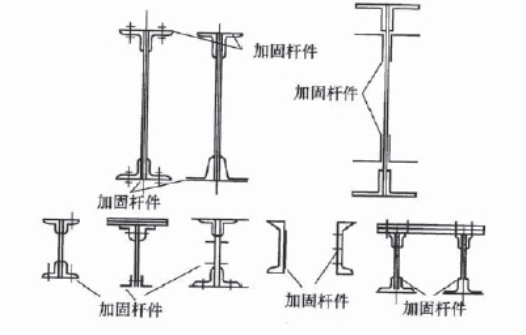

2.在杆件底下加设加劲杆件(图7.2.9-2);或增强各杆件截面间联系的方法加固(图7.2.9-3).

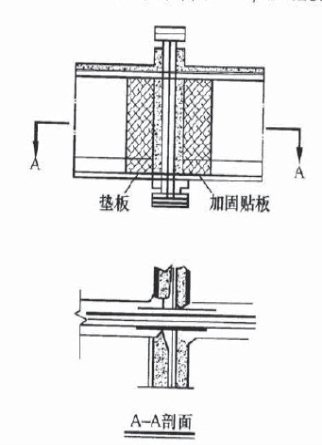

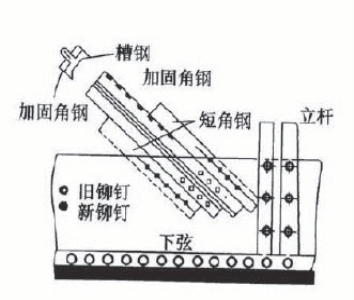

3.在结合处用贴板拼接(图7.2.9-4);或加置短角钢加固的方法(图7.2.9-5)。

图7.2.9-2 用设置加劲杆的方法加固示意

图7.2.9-3 用增强各杆件截面间联系的方法加固示意

图7.2.9-4 用增加贴板拼接加固结合处示意

图7.2.9-5 用增加短角钢来加固结合处示意

4.拴接梁使用的高强度大六角头螺栓连接副和扭剪型高强度螺栓连接副应符合现行国家标准《钢结构用高强度大六角头螺栓》(GB/T 1228)、《钢结构用高强度大六角螺母》(GB/T 1229)、《钢结构用高强度垫圈》(GB/T 1230)、《钢结构用扭剪型高强度螺栓连接副》(GB/T 3632)、《钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件》(GB/T 1231)的规定。

7.2.10 在有活载情况下更换铆钉时,应拆除一个铆钉,同时上紧一个螺栓,必要时可使用不超过30%的冲钉。严禁使用锛斧和大锤铲除钉头。对结构承载力至关重要的构件在更换铆钉时,应禁止车辆通行。

7.2.11 高强度螺栓的更换应符合下列规定。

1.高强度螺栓的施工预拉力应符合设计要求,欠拧值或超拧值均不应超过规定值的10%,各种型号的高强度螺栓的设计预拉力应符合表7.2.11的规定。

表7.2.11 高强度螺栓的设计预拉力(kN)

2.高强度螺栓的初拧值应根据试验确定,宜取终拧值的50%。终拧方法可采用扭矩法或转角法。

3.大型节点,同时更换的数量不得超过该节点螺栓总数的10%,对螺栓少的节点应逐个更换。在一个连接处(或节点)少量更换的螺栓、螺母及垫圈的材质、规格、强度等级应与原桥上使用的相同,不得混用。

4.高强度螺栓拧紧后,节点板四周的缝隙应采用腻缝封闭。高强度螺栓、螺母及垫圈的外露部分均应进行涂装防锈。

7.2.12 对拴接梁、全焊梁,若在焊缝及附近钢材上发现裂缝,应根据裂缝的位置、性质、大小及数量,按国家现行相关标准进行焊接补强或加固。当构件的变形影响其承载能力或正常使用时,应采取抽换杆件或换梁等措施。

7.2.13 当釆用电焊连接主梁时,应停止运营,并应检查其安全性。电焊引起的局部高温将使施焊区域的钢材软化,可能危及结构安全,应进行专门的分析。

7.2.14 钢结构涂装

涂装作为钢结构防腐的重要体系特别重要,特别是结构中的泄水孔、附属结构的攻丝孔、人行道的伸缩缝及活动纵梁等特殊部位,其防护油漆需要特别注意,重点观察。当发现锈蚀或涂装失效的,应及时恢复涂装。涂装除锈一般按原设计进行恢复。

1.钢桥涂装养护应符合下列规定:

(1)钢结构、钢梁和钢栏杆等应进行保护涂装,涂装应与景观适应,美化涂装应保护钢结构不生锈。

(2)当运营中钢梁保护涂装起泡、裂纹或脱落的面积达到10%以上时,应进行整孔、整桥重新涂装。

(3)局部涂装或整孔、整桥重新涂装用涂料,应与原桥用涂料一致。更换新品种涂装,应将旧涂层清除干净,新旧涂料化学性能应一致。

(4)当涂膜维护涂装时,应对局部风化部位按要求进行清理,按原涂装体系逐层进行涂装,新旧涂层间应有50~80mm过渡带,局部修理时干膜总厚度不应小于原涂装干膜的厚度。涂装后应检测漆膜厚度,漆膜厚度不满足设计要求时应重新喷涂。

(5)钢表面清理不得在雨、雪、凝露和相对湿度大于80%及风沙天气进行。环氧类漆不得在环境温度10℃以下施工,无机富锌防锈底漆、聚氨酯漆和氟碳面漆不得在环境温度5℃以下施工。涂装后4h内应采取措施保护,不得遭受雨淋。

(6)油漆涂层不得有脱落、咬底、漏涂、起泡等缺陷;热喷涂锌、铝金属涂层,应致密,均匀一致。

2.钢桥的防锈油漆,除了钢杆件在修理加固之后,应同时凃漆防锈外,对整座钢结构桥,应视油漆失效情况,进行周期涂漆防锈,以延长其使用寿命

3.如油漆部分失效,钢杄生锈,应及时除锈补漆;大面积油漆失效,可清除失效面漆,挖补失效底漆后加涂两层面漆;油漆大部分失效透锈时,应全部铲除后,重新打底漆和涂面漆。

4.钢桥的钢杆件油漆,可使用下列方法:

(1)为使新涂的油漆与钢杆件表面粘结得牢固持久,在涂漆之前,对铁锈、旧漆、污垢、尘土和油水等,均应仔细清除。对所有易锈蚀的节点杆件,如凹处、缝隙、纵横梁及主桁架的弦杆等,尤应仔细清理。

(2)除锈质量好坏严重影响油漆质量。应做到点锈不留,除锈彻底,打磨匀亮,揩擦干净。除锈还可采用化学方法,即在浓度10%的无机酸中加入0.2%~0.4%的面粉、树胶或煤焦油等缓蚀剂来清洗锈蚀,对于清除细小构件的锈蚀效果良好。也可采用喷砂除锈法。

(3)油漆层数原则上应底漆、面漆各两层。对于易遭受损坏或工作条件困难的部位应多涂一层面漆。漆膜总厚度至少应为0.15mm。在第一层底漆干燥后,应对裂缝、不平整处或局部凹痕的部位用油性腻子腻塞,并对腻封质量进行检查。发现缺陷,应予消除。

(4)钢桥油漆工作应在天气干燥和温暖季节(不低于5℃)进行。油漆时的气温应与被漆钢构件表面温度相近。风沙大、雾天、雨天及表面潮湿的钢杆件不应进行油漆。

7.2.15 吊杆、系杆的结构维护参见第4章和第6章。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。