1.压裂返排液污染物

根据前边对压裂返排液的描述,把压裂返排液污染物归纳为以下六点:

(1)溶解性固体总量(也称总含盐量,TDS):高盐度会影响钻井液中某些降阻剂的效力,产生不利的沉淀析出。大多数情况下,返排液和生成水的总溶解固体浓度高于新压裂液的理想浓度。

(2)总悬浮固体颗粒(TSS):返排液的处理程度应使悬浮固体不会导致注入系统结垢或孔隙堵塞。

(3)金属含量:应对成垢的化学品(包括钡、钙、镁)进行限制,防止其对设备和基础设施造成负面影响。

(4)细菌、降阻剂和其他添加剂。

(5)烃类(轻质油和CH4)及各种可溶性有机物。

(6)放射性物质及淤泥。

2.压裂返排液处理方法研究成果与不足

国内外针对页岩气开发水力压裂返排废液处理方法已进行了多年的持续研究,具有一定的理论水平和实际应用能力。主要处理方法包括物理化学法、高级氧化法以及生物化学法。

1)物理化学法

物理化学法是综合运用物理和化学原理使废液得到净化的处理方法,主要可去除废液中的胶体和其他溶解性物质,特别是含油废液中的乳化油。常用的物理化学法包括混凝沉淀法和吸附法。

(1)混凝沉淀法是向返排废液中添加絮凝剂和助凝剂等水处理剂来破坏胶体物质的稳定性,使胶体物质经历脱稳、碰撞、聚集,从而生成较大絮凝体,易于废液过滤分离的方法。反应过程中包括双电层压缩、静电中和、吸附架桥、沉淀网捕等作用机理,同时利用重力或离心力实现污染物的有效去除。其中,影响混凝沉淀法处理效果的重要因素是絮凝剂和助凝剂的配方。絮凝剂包括聚合氯化铝、硫酸铝、三氯化铁等水处理剂,助凝剂包括聚丙烯酰胺、硅酸钠等水处理剂。目前,该处理方法在去除石油类物质、溶解性物质上有一定的效果,但实际运用中依然存在不足,如添加水处理剂量大,操作步骤复杂,处理剂配方不固定,反应时间长等问题。

(2)吸附法是将返排废液通过多孔介质的粉末或颗粒组成的滤床,使污染物被吸附在介质表面而被去除的方法。其中,影响吸附法处理效果的重要因素是吸附剂的使用寿命,常用的吸附剂包括活性炭与焦炭。目前,该处理方法能有效降低返排废液的化学需氧量值,同时具有脱色除臭等功能,但实际运用中依然存在不足,如吸附剂成本高、吸附剂再生能力差、对进水水质要求高等问题。

2)高级氧化法

高级氧化法是在特定的环境温度和压力下,通过产生反应活性极强的羟基自由基来氧化难降解有机物的方法,经过该方法处理后的废液,其生化性能可以得到明显改善。常用的高级氧化法包括芬顿氧化法、臭氧氧化法、电化学氧化法。

(1)芬顿氧化法是利用芬顿试剂在酸性环境下,通过Fe2+和H2O2的催化氧化反应,生成H2O、O2和羟基自由基,其中Fe2+作为催化剂,H2O2作为氧化剂,生成的羟基自由基具有极强的氧化性,可以攻击并破坏有机物的内部分子结构,将其转变为可生物降解的无机物质。其中,影响芬顿氧化法的重要因素是氧化剂和催化剂的投加量。目前,该处理方法能有效降低化学需氧量,但实际运用中依然存在不足,如需要大量添加Fe2+和H2O2,处理成本高;羟基自由基衰减速率快,造成氧化反应速率低;产生污泥量大,易产生二次污染。为了克服这些缺点,国内外正采用电芬顿氧化法来提高处理效果,通过电化学法来持续产生Fe2+和H2O2,反应后能大量生成具有高活性的羟基自由基,提高氧化反应效率。

(2)臭氧氧化法是利用臭氧作为强氧化剂,在理想的反应条件下,可把废液中的难降解有机物氧化成最高氧化态,对有机物有强烈的降解作用和消毒杀菌作用。其中,臭氧的氧化能力仅次于氟,比氧、氯及高锰酸钾等常用的氧化剂都高。目前,在利用臭氧法处理返排废液时,依然存在不足,如臭氧对污染的去除表现出选择性,羟基自由基生成速率低等问题。为了克服这些缺点,国内外正采用臭氧催化氧化法,通过臭氧与活性炭的联用技术,促进臭氧分解生成羟基自由基,提高处理效率。

(3)电化学氧化法是通过电极氧化反应去除废液中污染物,具有氧化、还原、絮凝、气浮等功能的方法。以铁电极为例,反应过程中将发生:

氧化:Fe-2e→Fe2+

还原:2H++2e→H2↑

絮凝:Fe2++2(OH-)→Fe(OH)2;4Fe(OH)2+O2+2H2O→4Fe(OH)3

气浮:4OH--4e →2H2O+O2↑

其中,影响电化学氧化法的重要因素是电极和电化学反应器。目前,该处理方法能有效去除悬浮物颗粒和降低化学需氧量,但实际运用中依然存在不足,如电极使用寿命较短,易产生结垢等问题。

3)生物化学法

生物化学法是利用微生物将部分有机物作为营养物质来吸收转化,并合成为微生物体内的有机成分或增殖成新的微生物,其余部分被生物氧化分解成简单的无机或有机物质,从而使废液得到净化的方法。根据微生物对氧的需求可分为好氧生物法和厌氧生物法。

(1)好氧生物法是指在游离氧存在的环境下,以氧作为电子受体,微生物利用水中存在的有机污染物为底物进行好氧代谢,经过一系列的生化反应,逐级释放内部能量,最终以低能位的无机物稳定下来,满足处理的要求。

(2)厌氧生物法是指在无游离氧存在的环境下,以兼性细菌和厌氧细菌来降解有机物,反应过程包括水解阶段、发酵阶段、产醋酸阶段和产甲烷阶段。

总的来说,生物化学法处理返排废液,对于降低废液中的化学需氧量有一定的效果,但实际运用中,依然存在不足,该处理方法对环境和水质的要求比较高。如温度需在20~40℃,pH值在6~9,溶解氧保持在2 mg/L的适宜范围内,这样才有助于微生物的新陈代谢和保持酶的活性。

3.压裂返排液处理再利用技术路线

压裂返排液处理再利用技术由降盐、除固、杀菌、防垢、除降阻剂和其他添加剂、脱烃等部分构成。除固、杀菌、脱烃与油田注入水的处理方法是一致的,但脱烃包括了脱去轻质油和CH4;由于压裂返排液含盐量大,根据美国的开发经验,压裂返排液中的有毒盐水浓度是海水浓度的6倍,而压裂液的添加剂对盐浓度是有要求的,所以在压裂返排液地面处理中把降盐工艺作为深度处理考虑。

压裂返排液地面处理再利用的技术路线按预处理+降盐深度处理(脱除TDS)考虑。

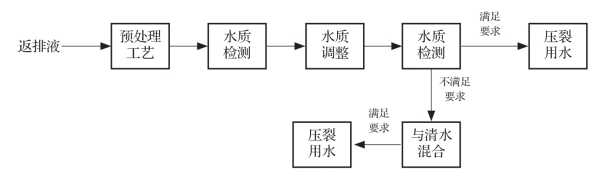

(1)压裂返排液中盐浓度较少,通过掺清水可达到要求时,其地面处理只采用预处理工艺和掺清水工艺,其技术路线框图如图8—2所示。

(2)压裂返排液中盐浓度高,通过掺清水不能满足要求,其地面处理需采用预处理工艺+脱除TDS工艺才能达到要求,其技术路线框图如图8—3所示。

图8—2 压裂返排液预处理流程框图

图8—3 压裂返排液预处理+脱除TDS工艺流程框图

4.压裂返排液地面处理方法

压裂返排液处理再利用技术由除固、降盐、杀菌、防垢、除降阻剂和其他添加剂、脱烃等部分构成。

(1)除固主要采取混凝、沉淀和过滤等污水净化工艺。

(2)降盐的目的是为了下次压裂时加入的添加剂能够正常工作,只需要将盐度降低到添加剂的工作范围内即可,一般采用与淡水或低盐度水混溶的方式来降低盐度;但对高含盐返排液,常用反渗透处理、地面蒸发结晶等处理工艺。(https://www.xing528.com)

(3)杀菌、除降阻剂和其他添加剂主要采用化学氧化法。

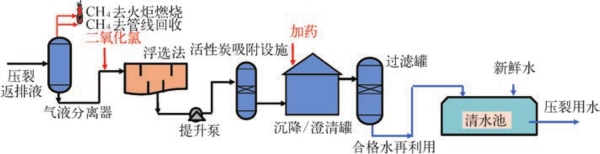

(4)脱烃和其他有机物:返排液中含甲烷的,需采用气液分离设施,脱出的甲烷采用火炬燃烧或去集气管线;其他烃类和其他有机物主要采用活性炭吸附法脱除。

(5)除垢:脱除易成垢的无机复合物,如钡、锶等采用化学沉淀或澄清,防垢只针对富含钡、锶、钙元素的返排液,采用防垢剂。

(6)对于放射性物质及淤泥采用无害化处理并填埋。

5.压裂返排液再利用地面处理技术工艺选择

1)压裂返排液再利用地面处理工艺的选择原则

随着页岩气的大规模开发,压裂返排液的处理将成为急需解决的重要问题。由于压裂返排液具有间歇式排放、悬浮物含量高、成分复杂、稳定性强等特点,在实际处理过程中,应遵循以下原则:

(1)选用成熟、高效技术,降低处理成本。平衡处理成本与处理目标的问题,研究不同处理方式的技术可行性和经济最优化的高效组合处理工艺模式。

(2)处理工艺技术的多样化。由于不同地层需要的压裂液不同,返排液也不同,所以压裂返排液的处理再利用工艺没有固定模式,需根据不同水质采用不同处理工艺。

(3)地面设施撬装式化。由于压裂作业的间歇性和短期性,在设施选择上宜采用可拆卸的撬装式设备,在排液高峰期可以多并联几组装置,在排液末期可以直接将空闲的装置拆卸运走。

(4)地面处理工艺满足环保要求,保护生态环境。

2)压裂返排液再利用地面处理技术工艺案例选择与分析

根据前边对返排液处理再利用的技术路线描述,从预处理工艺和脱除TDS工艺进行案例分析。

(1)预处理工艺

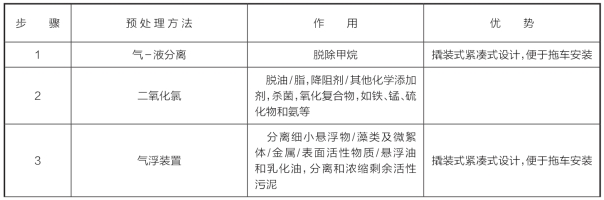

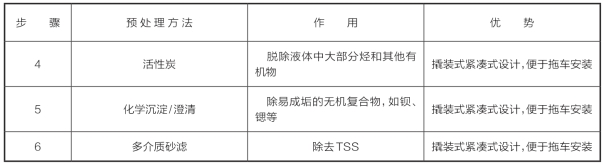

压裂返排液预处理工艺按脱除甲烷,除降阻剂和其他添加剂,杀菌,脱除其他烃类及有机物、金属、污泥、防垢、除固等步骤进行设计(表8—5、图8—6)。

表8—5 压裂返排液预处理工艺步骤表

(续表)

(2)脱除TDS工艺选择

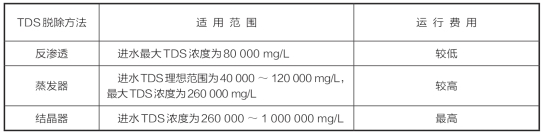

对高含盐压裂返排液,蒸馏法、电渗析法、离子交换法、反渗透、蒸发、结晶都可用,但蒸馏法、电渗析法和离子交换法工艺和设备比较复杂,投资和运行费用都很高,而反渗透法、蒸发法和结晶法的工艺相对简单,且运行费用较低,表8—4是对这三种处理工艺的适用范围和运行成本的比较。

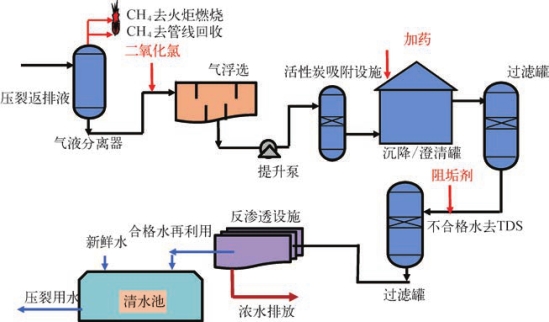

图8—4 压裂返排液预处理工艺流程图

反渗透技术是当今最先进、最节能、效率最高的分离技术。其原理是在高于溶液渗透压的压力下,借助只允许水分子透过的反渗透膜的选择截留作用,将溶液中的溶质与溶剂分离,从而达到纯净水的目的。反渗透膜是由具有高度有序矩阵结构的聚合纤维素组成的。它的孔径为1Å(0.1 nm)~10Å(1 nm),即10—9 m(相当于大肠杆菌大小的千分之一,病毒的百分之一)。利用反渗透膜的分离特性,可以有效地去除水中的溶解盐、胶体、有机物、细菌和病毒等。

表8—6 脱除TDS工艺方法比较

① 反渗透法脱除TDS

图8—5是(预处理+反渗透法脱TDS)压裂返排液地面处理工艺流程图。

② 机械式蒸汽再压缩(Mechanical Vapor Recompression,MVR)蒸馏技术脱除TDS

图8—5 预处理+反渗透脱除TDS工艺流程图

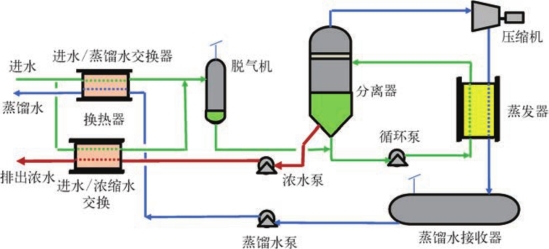

MVR蒸馏技术是重新利用自己产生的二次蒸汽能量,从而减少对外界能源需求的一项节能技术。MVR蒸馏由蒸发器、换热器、压缩机及离心机等部件构成,主要去除压裂返排液中的重金属离子,从而降低总矿化度。具体工作原理是利用从蒸发器蒸发出来的二次蒸汽,经过压缩机压缩,压力和温度得到升高,同时热焓增加。然后送到蒸发器的加热室作为加热蒸汽的热源使用,使液体维持沸腾状态,而压缩后的蒸汽将被冷凝成蒸馏水。这样原先要被废弃的蒸汽得到了充分的利用,回收了潜热,提高了热利用效率。MVR蒸馏技术相比传统蒸馏技术,在能源节约上的优势体现在:蒸汽被加热室利用一次后,产生的二次蒸汽中蕴含大部分的低品质能量,经过压缩机收集起来,并在花费很小电能的基础上,将这部分二次蒸汽提高为高品质蒸汽,送回蒸发器作为热源使用,因此可以达到能量循环利用的目的。目前,美国fountain quail公司正利用MVR蒸馏技术处理压裂返排液。该公司通过撬装设备首先回收蒸发或浓缩过程中损失的热量,然后再将回收的热量用来为另外的蒸发过程提供燃料,这样可以提高能源效率。压裂返排液经过处理后,就能得到纯净的蒸馏水,而留下的是少量浓缩的盐溶液,其中包含压裂过程中的所有污染物和残留物。

图8—6是MVR蒸馏脱除TDS工艺流程图。

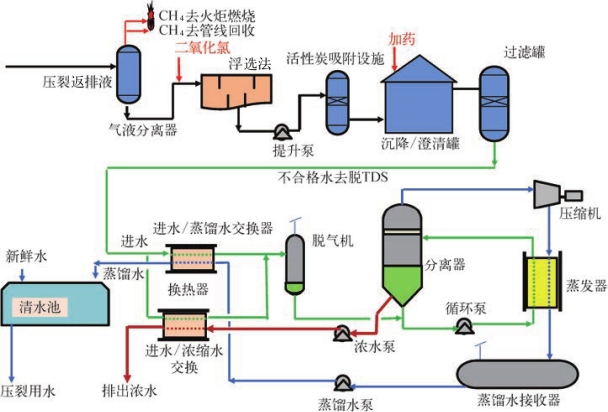

图8—7是(预处理+MVR脱除TDS)压裂返排液地面处理工艺流程图。

图8—6 MVR脱TDS工艺流程图

图8—7 预处理+MVR脱除TDS工艺流程图

③ 电絮凝技术:电絮凝技术是利用电能的作用,在反应过程中同时具有电凝聚、电气浮和电化学的协同作用,由电源、电絮凝反应器、过滤器等部件构成,主要去除压裂返排液中的悬浮物和重金属离子。具体工作原理是首先在电源的作用下,利用铁板或铝板作为电絮凝反应器的阳极,经过电解后阳极失去电子,发生氧化反应而产生铁、铝等离子。然后经过一系列水解、聚合及亚铁的氧化反应生成各种絮凝剂,如羟基配合物、多核羟基配合物以及氢氧化物,使污水中的胶体污染物、悬浮物在絮凝剂的作用下失去稳定性。最后脱稳后污染物与絮凝剂之间发生互相碰撞,生成肉眼可见的大絮体,从而达到分离。目前,美国halliburton公司采用cleanwave技术,通过车载电絮凝装置破坏压裂返排液中胶状物质的稳定分散状态。当压裂返排液进入该装置时,阳极释放带正电的离子,并和胶状颗粒上带负电的离子相结合,产生凝聚。同时,在阴极产生气泡附着在凝结物上,使其漂浮到水面,再由分离器除去,而较重的絮凝物沉到水底而排出。

④ 臭氧催化氧化技术:臭氧催化氧化技术是利用臭氧与活性炭联用的处理技术,由催化反应器、空气气源处理系统、冷却水系统、臭氧发生器等部件组成,主要用来去除压裂返排液中的难降解有机物和细菌。传统的臭氧氧化技术是利用臭氧超强的氧化能力,打断各种难降解有机物的碳链结合键,使其快速氧化,合成为新的化合物。与常用的化学氧化剂相比,臭氧氧化电位为2.07 V,作为氧化电位最高、氧化能力最强的物质,因此常用作处理难降解有机物。但是传统的臭氧氧化技术在应用范围上有一定的局限性,在处理过程中,臭氧对污染物的去除表现出选择性,将优先与反应速率快的污染物进行反应而将其去除,从而使反应速率低的污染物不能被去除。但是羟基却可以避免此问题,因此臭氧要与其他氧化技术组成催化氧化体系,其中臭氧与活性炭就是典型的联用技术。该技术采用活性炭表面附载纳米MnO2金属氧化物作为催化剂,以提高其催化活性。同时加以超声波协同,发生水力空化反应,促进臭氧分解生成羟基,使难降解有机物的去除率显著提高。水力空化是指水进入含有超声波的反应器时,由于振动将产生数以万计的微小气泡,并逐渐长大,最后发生剧烈的崩溃,从而产生羟基去除难降解有机物。目前,美国ecosphere公司采用以超声波催化,活性炭与臭氧氧化协同作用的处理方式,不使用化学药剂,用臭氧破坏细胞壁,从而杀灭细菌、抑制结垢。该装置为车载形式,可以根据页岩气开发的具体要求,提高或者降低处理速率,以满足不同的环境要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。