天然气在常温下是气态,冷凝分离就是在一定压力和温度条件下将天然气中的 (或

(或 )在低温下冷凝进行分离。

)在低温下冷凝进行分离。

原理:一定组成的原料气混合物在一定的压力下,经制冷降温部分冷凝后,将变成气液两相状态,达相平衡时,各组分因挥发度不同,其在气液两相中的分布会有不同,利用此原理可将不同组分进行分离。

制冷方法:冷凝分离需要冷量,工业上获得冷量的方法是多种多样的,但从原理上可分为冷剂制冷和气体膨胀制冷两大类。按工艺可分为:冷剂制冷(如丙烷循环制冷)、膨胀机膨胀制冷、联合制冷(在工艺流体自身膨胀制冷的基础上外加冷剂制冷)。

分离方法:包括分离器相平衡分离和精馏系统精馏分离。

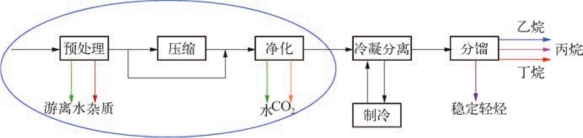

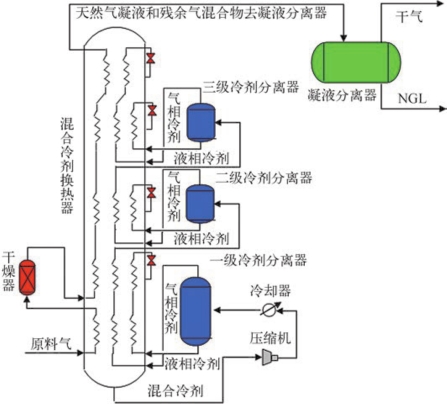

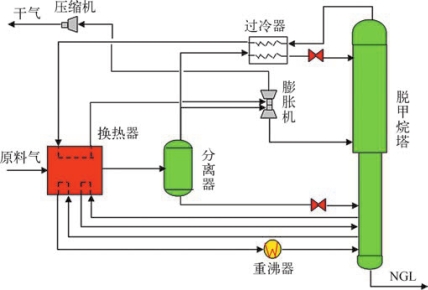

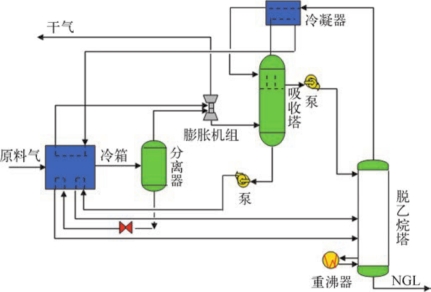

工艺流程:一般包括增压(对低压原料气)、脱水、制冷和分馏。如图6—2是冷凝分离凝液回收的工艺过程图。关于预处理、增压、净化在有关章节已经介绍。这里主要介绍制冷和分馏。

图6—2 冷凝分离凝液回收工艺过程图

1.冷剂制冷法

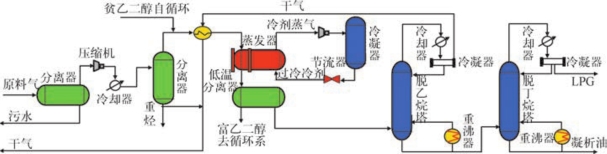

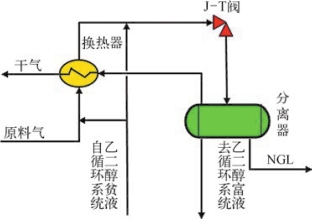

冷剂制冷法也称为外加冷源法,或蒸气压缩制冷,或机械制冷,是利用制冷剂(如氨、氟利昂等)汽化时吸收汽化潜热的性质,使之与原料气换热,从而获得低温的方法。典型冷剂制冷过程如图6—3所示。

图6—3 典型冷剂制冷流程

原料气与来自低温分离器的销售干气换热,温度下降。随后,原料气进入冷剂蒸发换热器,制冷剂在汽化过程中吸收原料气的热量,使气体获得低温。低温原料气进入分离器析出NGL,析出NGL后的剩余气体经换热器与原料气换热,达到管输温度要求后进入管线系统。低温工艺过程有可能产生天然气水合物,因此在原料气降温前注入水合物抑制剂乙二醇,吸收水分的乙二醇富液进入再生系统提浓。

冷剂制冷法有以下特点。

(1)是由独立设置的冷剂制冷系统向原料气提供冷量,其制冷能力与原料气无直接关系;

(2)天然气液的回收深度,可通过选择不同温度级别的冷剂(制冷工质)实现,例如氨、丙烷及乙烷,也可以是乙烷、丙烷等烃类混合物;

(3)制冷循环可以是单级或多级串联,也可以是阶式制冷(复叠式制冷)循环。

不同制冷剂获得的低温效果不同,一般氨、氟利昂作为制冷剂,可使天然气获得-25℃的低温;丙烷作为制冷剂,可使页岩气温度降至-40℃左右。

在典型的冷剂制冷流程基础上,根据天然气处理实际以及工艺要求,按照压缩级数或冷机不同,发展了几种制冷流程,后面将对几种常见的冷剂制冷工艺流程进行简要说明。

1)冷剂蒸气单级压缩制冷工艺

冷剂蒸气单级压缩制冷工艺多使用氨或丙烷作为冷剂,用于回收原料气中C3及以上部分(即凝析油和部分LPG)的浅冷工况,流程图见6—4,图中关键工艺是升压和加入乙二醇防止生成固体水合物。

图6—4 冷剂蒸气单级压缩制冷流程

冷剂蒸气单级压缩制冷工艺的核心设备为冷剂制冷循环系统,该系统是由不同直径的管道和制冷机发生状态变化的其他部件串接成一个封闭的循环回路,主要包含制冷压缩机、节流器、冷凝器和蒸发器。该循环系统工艺过程分为蒸发过程、压缩过程、冷凝过程和节流过程四部分,其工作原理是液态的冷剂吸收原料气中热量,汽化为蒸气状态,达到使原料气温度降低的目的。蒸气态的制冷剂进入压缩机增压,进入冷凝器液化,随后经节流器降温降压后再次进入蒸发器循环利用。

冷剂蒸气单级压缩工艺中,制冷剂在循环过程中只经过一次压缩,最低蒸发温度为-40~-30℃,而原料气获得的温度高于最低蒸发温度。为了使原料气获得更低温度,要求较低的冷剂蒸发温度。而蒸发温度越低,蒸发压力也就很低。这时压缩机的压缩比必然会增大,导致一系列问题:

(1)压缩机实际吸气量减小,甚至不能吸入气体,只是无谓的消耗摩擦功。

(2)压缩机的排气温度升高,将影响制冷剂的化学稳定性,甚至会出现润滑油的炭化现象,使压缩机润滑条件恶化,严重影响压缩机的正常运转。

单级压缩制冷工艺常使用氨作为制冷剂,为了使工艺流程能正常进行,一般不希望单级压缩的压缩比大于8。

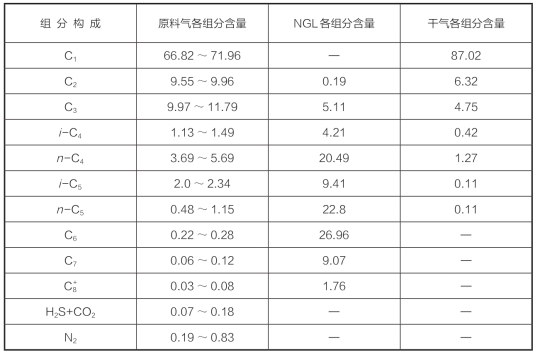

国内某一氨冷单级压缩装置的原料气、NGL及干气组分参数见表6—1。

表6—1 氨冷单级压缩装置原料及产品组分 单位:%

由表6—1可以看出,此装置出口产品干气中丙烷含量仍然较高,回收率很小。因此,冷剂蒸气单级压缩工艺只适用于回收 的浅冷工况,若要提高C3回收率,必须采用适用于中冷或深冷工况的工艺流程。

的浅冷工况,若要提高C3回收率,必须采用适用于中冷或深冷工况的工艺流程。

2)丙烷两级制冷回收NGL

由于冷剂蒸气单级压缩制冷工艺受到压缩比的限制,原料气获得的冷量有限,使C3的回收率不高。此时,可采用两级压缩制冷工艺,提高C3回收率。丙烷两级制冷工艺回收NGL的流程可使原料气温度降低至-40℃左右,也适用于浅冷工况。图6—5为以丙烷作为制冷剂的两级制冷回收NGL的流程。

图6—5 丙烷两级制冷流程

与单级压缩相比,两级压缩制冷工艺的基本原理与其一致,即:在闭合循环回路中,利用冷剂蒸发,吸收原料气的热量,使原料气降温。不同的是,两级压缩制冷循环包含蒸发过程、一级压缩(低压压缩机)、中间冷却、二级压缩(高压压缩机)、冷凝过程和节流过程六部分,即来自蒸发器的低压冷剂蒸气先进入低压压缩机,经过中间冷却器后再进入高压压缩机,当冷剂蒸气被压缩到冷凝压力时,排入冷凝器。

两级压缩制冷工艺实质是将一个本来较高压缩比的单级压缩工艺分解成两个压缩比适中的压缩的过程,这样,每级压缩比适中,避免了单级压缩中压缩比过大产生的问题。而且,经过中间冷却,减少了压缩机的功耗,提高了经济性。

3)氨液吸收制冷流程

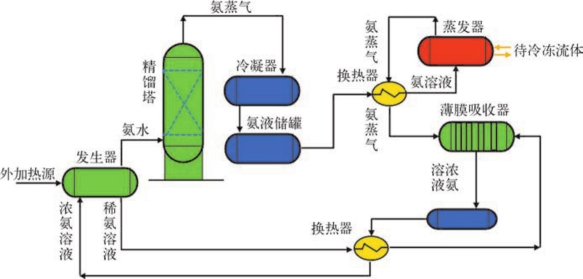

无论是单级压缩制冷流程还是两级压缩制冷流程,都是通过消耗功来获得冷量,而吸收制冷流程则是通过消耗热量来获得冷量。吸收系统的制冷剂是由两种沸点不同的物质组成的,低沸点物质作为冷剂,而高沸点的物质作为吸收剂。氨水溶液是NGL回收工艺中较为常用的制冷剂,其中氨液作为冷剂,而水是作为吸收剂。氨液制冷可使原料气获得约-30℃的低温,也适用于浅冷工况。

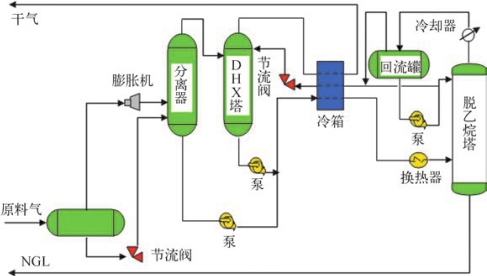

氨液吸收制冷流程也是一个循环系统,其工作原理是:在外加热源的作用下,发生器中的氨水蒸发,并在精馏塔内形成高浓度的氨蒸气,冷凝后经节流降压进入蒸发器内蒸发,并吸收大量热,为原料气提供冷量,然后氨蒸气再与发生器产生的稀氨水在薄膜接收器内接触并被吸收,使稀氨水变为浓氨水,完成循环。氨液吸收制冷工艺具体流程见图6—6。

图6—6 氨液吸收制冷流程

氨液吸收制冷系统的能量利用率低于氨压缩制冷系统,但是能利用高温废气或蒸气等余热,避免能量浪费。此外,由于氨作为制冷剂,是一种二级毒性商品,在循环过程中有可能在储罐、阀门、法兰等处发生泄漏,造成人身和财产损失,因此在焊接和设备安装过程中按要求施工,并在运行操作过程严格遵守规范。

4)阶式制冷系统

用不同常压沸点冷剂逐级降低制冷温度的制冷循环称为阶式制冷工艺或复叠式制冷工艺,属于冷剂制冷方法范畴。前几节中使用的丙烷或氨作为制冷剂,其制冷温度一般为-40~-30℃,只适用于浅冷工况。当工艺上要求中冷或深冷工况,而又必须使用冷剂制冷工艺时,需要采用阶式制冷工艺。常用的阶式制冷工艺包含丙烷-乙烷(或乙烯)两级阶式制冷和丙烷—乙烷(或乙烯)—甲烷三级阶式制冷工艺。阶式制冷在工艺实质上是不同冷剂单级压缩制冷的组合,其阶数取决于使用冷剂的种类。图6—7是典型的丙烷—乙烷两级阶式制冷工艺。

图6—7 阶式制冷流程

图中,第一级采用丙烷作为制冷剂,原料气在冷却器中冷却到-40~-30℃,分离出重烃组分后进入第二级冷却。由丙烷冷却器中蒸发的丙烷蒸气经压缩机增压,水冷却器冷却后重新液化,循环流入丙烷冷却器。第二级采用乙烷做制冷剂,天然气被冷却到-80~-60℃,乙烷蒸气继续在循环系统中工作。

阶式制冷能耗较低,但是装置流程复杂,在天然气凝液回收中应用较少,主要应用于天然气液化和乙烯生产中。

5)混合冷剂系统

天然气的温降规律符合连续下降曲线,而无论是分级制冷还是阶式制冷,获得的温度是单一值,而不是一个温度范围,这样冷剂和天然气的温差时大时小,降低换热效率。20世纪70年代发展起来的混合冷剂系统系利用沸点不同的几种冷剂,按照一定比例构成混合冷剂,可以获得较宽的温度范围,使混合冷剂蒸发曲线尽量与天然气温降曲线相匹配,提高换热效率,具体流程如图6—8所示。

混合冷剂制冷适用于深冷工况,普遍应用于生产LNG,在天然气凝液深度回收方面也有应用。根据制冷温度的要求,混合冷剂既可以由C1~C4的烃类制冷剂组成,也可由N2和C1~C3的混合物制成。在NGL深度回收工艺中,主要应用烃类混合冷剂,其组分为30%C1,25%C2,35%C3和10%C4。

图6—8 混合冷剂制冷流程

2.膨胀制冷

膨胀制冷法也称直接膨胀制冷法或自制冷法。此法是通过各种类型的膨胀设备使气体本身的压力能转变为冷能,气体自身温度降低,将轻烃从原料气中分离出来。常用的膨胀制冷设备有节流阀(也称焦耳—汤姆孙阀)、透平膨胀机及热分离机等。

1)节流膨胀制冷

节流膨胀制冷元件是节流阀,其原理是气流产生焦耳—汤姆孙效应(J—T效应),因此节流阀也叫J—T阀。节流膨胀制冷的典型工艺流程如图6—9所示。原料气与低温分离器来的干气换热、降温后,由节流阀节流降压,气体获得低温,在分离器内析出NGL。节流制冷设备简单,投资少,适用于原料气压力较高的情况。

节流膨胀前后被冷却气体的温降主要取决于气体的初始、终态的压力和温度。此种工艺能耗高、效率低、NGL的回收率较低,常用于对NGL回收率要求不高的浅冷工况。若节流会使气流压力降低,为满足管输压力要求,必要时需要对原料气增压。

图6—9 节流膨胀制冷流程(https://www.xing528.com)

2)透平膨胀制冷

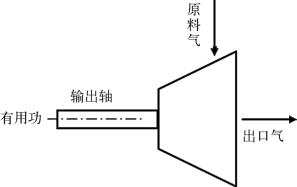

利用透平膨胀机代替节流阀,产生制冷效果的方法叫透平膨胀制冷。1964年美国首先将透平膨胀机制冷技术用于天然气凝液回收过程中。由于此法具有流程简单、操作方便、对原料气组成的变化适应性大、投资低及效率高等优点,因此近年来发展很快。美国新建或改建的天然气凝液回收装置有90%以上采用了透平膨胀机制冷法。图6—10为透平膨胀机工作原理。

图6—10 膨胀机工作原理

透平膨胀机是压缩气体通过喷嘴和工作轮时减压膨胀,推动膨胀机叶轮转动,从而将压力势能转换为膨胀机叶轮动能。透平膨胀机制冷原理是气体在膨胀机中绝热膨胀对外做功,由于同外界没有热量的交换,膨胀所做的功以内能的减少为补偿,使气体获得低温。

按气体在工作轮中的流向,透平膨胀机可分为向心径流式、轴流式和向心径—轴流式(径—轴流式)三种。按照气体在工作轮中是否继续膨胀,透平膨胀机可分为冲动式(冲击式)和反作用式(反击式)两种。在NGL回收工艺中大多使用向心径—轴流反作用式膨胀机。

(1)单级膨胀机制冷

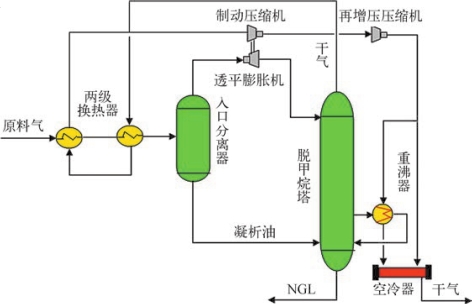

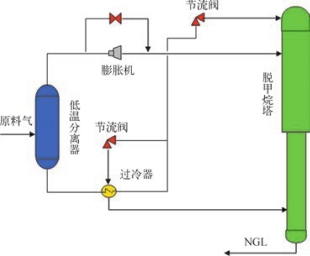

单级膨胀机制冷是传统工艺中的典型制冷流程,也叫做ISS流程(Industrial Standard Single Stage),该流程如图6—11所示。

图6—11 单级膨胀机制冷流程

原料气析出水和凝析油后进入分子筛脱水,使气体水含量降低,避免下游冷凝过程中出现水合物。脱水后的干气与脱甲烷塔来的冷天然气进行二级换热降温后进入低温分离器(膨胀剂入口分离器),分出凝析油。低温气体通过透平膨胀机膨胀,进入脱甲烷塔。脱甲烷塔起分离作用,甲烷蒸气从塔顶流出,重组分烃类从塔底流出。由上向下脱甲烷塔的温度逐步升高,低温分离处的凝析油在塔温接近油温处进入脱甲烷塔,分离出凝析油中的甲烷,NGL得到一定程度的稳定。

当节流阀或热分离机制冷不能达到所要求的凝液收率时,可考虑采用膨胀机制冷。上面单级膨胀制冷流程是用于原料气较贫( 小于0.33~0.4 L/m3)的浅冷工况,如果原料气较富(

小于0.33~0.4 L/m3)的浅冷工况,如果原料气较富( 大于0.4 L/m3)时,单级膨胀制冷不能达到气体冷却的温度要求,应考虑在上述流程的两台气/气换热器间增设一套由冷剂制冷的气体冷却器,并在冷却器下游设凝液分离器,以减少膨胀机出口的液体负荷。

大于0.4 L/m3)时,单级膨胀制冷不能达到气体冷却的温度要求,应考虑在上述流程的两台气/气换热器间增设一套由冷剂制冷的气体冷却器,并在冷却器下游设凝液分离器,以减少膨胀机出口的液体负荷。

(2)两级膨胀制冷

由于单级膨胀制冷适用于浅冷工况,被冷却气体获得冷量不足,导致NGL回收率有限,尤其是页岩气中乙烷和丙烷含量较高,而丁烷和戊烷含量相对低,在上述情况下,可以采用两级膨胀制冷流程,增加NGL回收率。大庆油田20世纪80年代引进了两级膨胀机流程装置,用于生产天然气凝液,其工艺如图6—12所示。

图6—12 两级膨胀机制冷流程

(3)其他膨胀制冷流程

在单级膨胀制冷流程以及两级膨胀制冷流程的基础上,为了满足凝液回收的不同要求,发展了不同的膨胀机制冷流程,包括残余气再循环、气体过冷、残余冷气再循环、分流回流、塔顶气循环、液体过冷、丙烷高回收率及直接换热等工艺。这些流程在膨胀制冷基础上巧妙安排流程,从而达到节能降耗、降低投资和提高凝液回收量的目的。

① 残余气再循环流程

残余气再循环流程(Residue Recycle,RR)流程将常规流程的残余气增压至管输压力后,其中一部分返回至冷箱冷凝为气液混合物,进入脱甲烷塔作为塔顶回流,并在向下流动过程中发生闪蒸汽化,吸收汽化热,为塔提供更多冷量。由于残余气再循环为脱甲烷塔提供额外附加冷量,可提高分离器和膨胀机出口温度,避免发生冰堵现象,操作也较为稳定。

② 气体过冷流程

气体过冷流程(Gas Subcooled Process,GSP)(图6—13),适合于较贫气体( 烃液小于400 mL/m3)。与经典型的单级膨胀制冷流程相比,气体过冷流程中从分离器中流出的气体不是全部进入膨胀机,而是部分从低温分离器分出的气体与塔顶气在冷凝器内交换热量,冷凝为气液混合物,进入塔顶作为回流物。液体向下流动中蒸发吸热,为塔提供冷量,从而提高乙烷回收率。该改进措施可以从脱甲烷塔塔顶回收更多的

烃液小于400 mL/m3)。与经典型的单级膨胀制冷流程相比,气体过冷流程中从分离器中流出的气体不是全部进入膨胀机,而是部分从低温分离器分出的气体与塔顶气在冷凝器内交换热量,冷凝为气液混合物,进入塔顶作为回流物。液体向下流动中蒸发吸热,为塔提供冷量,从而提高乙烷回收率。该改进措施可以从脱甲烷塔塔顶回收更多的 ,而且降低了膨胀机的处理压力,扩大生产能力,所需总的压缩功率也降低了。

,而且降低了膨胀机的处理压力,扩大生产能力,所需总的压缩功率也降低了。

图6—13 气体过冷流程

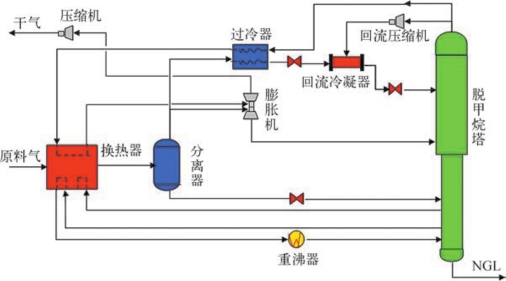

③ 残余冷气再循环流程

残余冷气再循环流程(Cold Residue Recycle,CRR)(图6—14)也叫冷干气回流流程,适合于超高 回收率的工况。它是在气体过冷流程基础上,为了增加塔顶回流量,在塔顶系统内加装一台压缩机和回流冷凝器,对部分塔顶气进行增压、冷凝。此工艺提高了乙烷回收率,但是增加了压缩机和冷凝器能耗。

回收率的工况。它是在气体过冷流程基础上,为了增加塔顶回流量,在塔顶系统内加装一台压缩机和回流冷凝器,对部分塔顶气进行增压、冷凝。此工艺提高了乙烷回收率,但是增加了压缩机和冷凝器能耗。

图6—14 残余冷气再循环流程

④ 分流回流流程

分流回流流程(Split-Flow Reflux,SFR)(图6—15)与CRR流程相似,也是在GSP流程基础上发展而来的,只不过是将GSP流程中的回流压缩机换成了回流罐,将已过冷的气流再度节流降温经回流冷凝器后,再进入脱甲烷塔。该工艺适合于要求较大丙烷回收率而不回收乙烷的工况。

图6—15 分流回流流程

⑤ 塔顶气循环流程

塔顶气循环流程(Overhead-Recycle,OHR)也是单级膨胀制冷工艺的衍生工艺,只是在单级膨胀制冷的基础上,将脱甲烷塔的塔顶气冷却后作为塔顶回流,同时跟GSP流程类似也在脱甲烷塔顶部增加吸收段,提高吸收效率,具体流程如图6—16所示。

图6—16 塔顶气循环流程

⑥ 液体过冷流程

液体过冷流程(Liquid Subcooled Process,LSP)相对简单,国外部分设计采用此种流程,主要适合于原料气较富( 烃液大于400 mL/m3)。液体过冷流程如图6—17所示。

烃液大于400 mL/m3)。液体过冷流程如图6—17所示。

图6—17 液体过冷流程

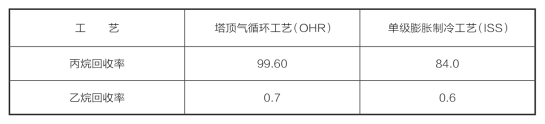

在相同条件下,单级膨胀制冷和塔顶气循环工艺吸收特点如表6—2所示:

表6—2 OHR和ISS工艺NGL回收比较 单位:%

从表6—2可以看出,OHR流程和单级膨胀制冷工艺乙烷回收率都很小。

⑦ 丙烷高回收率流程

丙烷高回收率流程(Improved Overhead Reflux,IOR)适合于只回收 的工况。该流程分为三个热量交换过程:一是通过脱乙烷塔塔顶产物的凝液作为吸收剂,与膨胀机来的低温气体逆流接触进行热量交换,吸收

的工况。该流程分为三个热量交换过程:一是通过脱乙烷塔塔顶产物的凝液作为吸收剂,与膨胀机来的低温气体逆流接触进行热量交换,吸收 ;二是吸收塔塔底流出的富液进入冷箱与原料气进行热量交换后进入脱乙烷塔,吸收塔塔顶的贫液还可以为脱乙烷塔提供塔顶回流;三是低温分离器分离出的流体经节流降温后也可以与原料气进行热量交换。该流程的实质是通过塔顶或塔底低温液体吸收的方法使脱乙烷塔顶气内的

;二是吸收塔塔底流出的富液进入冷箱与原料气进行热量交换后进入脱乙烷塔,吸收塔塔顶的贫液还可以为脱乙烷塔提供塔顶回流;三是低温分离器分离出的流体经节流降温后也可以与原料气进行热量交换。该流程的实质是通过塔顶或塔底低温液体吸收的方法使脱乙烷塔顶气内的 含量降至最低值,使

含量降至最低值,使 的回收率达到99%以上。图6—18为典型的丙烷高回收率流程。

的回收率达到99%以上。图6—18为典型的丙烷高回收率流程。

图6—18 丙烷高回收率流程

⑧ 直接换热工艺流程

直接换热工艺流程(Direct Heat Exchange,DHX)是加拿大埃索资源公司(Esso Resources Canada L td)于1984年首先提出的,在相同条件下使装置 收率由原来的72%提升至95%。我国对DHX工艺中塔设备的翻译主要有DHX塔、重接触塔、轻组分分馏塔、脱甲烷塔等。直接换热工艺也被称为“双塔流程”工艺,即在ISS流程工艺基础上加装DHX塔,工艺流程如图6—19所示。虽然该工艺自20世纪90年代陆续在国内新建的轻烃回收装置中普遍采用,相关技术运用也日趋成熟。DHX工艺主要应用于回收

收率由原来的72%提升至95%。我国对DHX工艺中塔设备的翻译主要有DHX塔、重接触塔、轻组分分馏塔、脱甲烷塔等。直接换热工艺也被称为“双塔流程”工艺,即在ISS流程工艺基础上加装DHX塔,工艺流程如图6—19所示。虽然该工艺自20世纪90年代陆续在国内新建的轻烃回收装置中普遍采用,相关技术运用也日趋成熟。DHX工艺主要应用于回收 的工况。

的工况。

图6—19 直接换热工艺流程

3)热分离机

热分离机是20世纪70年代由法国ELF-Iknm公司研制的一种简易的气体膨胀制冷设备,其工作原理是通过气体绝热膨胀,使气体降温。热分离机按结构可分为静止式和转动式两种。自20世纪80年代末期以来,热分离机已在我国一些天然气液回收装置中得到应用。

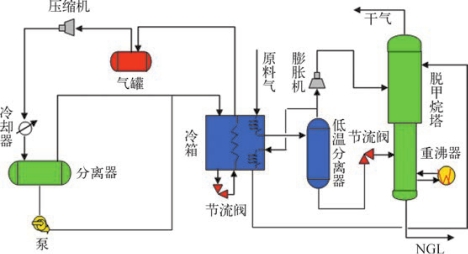

3.联合制冷法

在一些情况下,单独使用膨胀机制冷不能满足生产要求,此时可辅以冷剂制冷,成为联合制冷。联合制冷法冷量来自两部分:一部分由膨胀制冷法提供;一部分则由冷剂制冷法提供。国内外很多大型NGL回收装置都是采用联合制冷工艺。典型的联合制冷工艺如图6—20所示。

图6—20 联合制冷工艺流程

根据设计工艺条件,冷剂一般由甲烷、乙烷、丙烷以及一些重烃组成。根据此工艺,原料气首先经冷剂制冷工艺降温,然后再经膨胀机降压降温。联合制冷中的冷剂制冷工艺与普通单一冷剂制冷工艺相同,膨胀工艺也与前面所述的单一膨胀相同,只是发挥两种制冷工艺的优点,使得两种工艺互相辅助。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。