1.脱水原理

溶剂吸收法的脱水原理是根据天然气和水分在脱水溶剂中溶解度不同来吸收天然气中的水分,从而实现天然气的干燥。天然气脱水后,吸收溶剂变成富溶剂,经过脱吸后,可以实现吸收溶剂的循环利用。

溶剂吸收脱水主要用于使天然气水露点符合管输要求的场合,一般建在集中处理站( 湿气来自周围单井站或井组站)或输气首站内。它是利用某些液体物质不与天然气中的水分发生化学反应,只对水有很好的溶解能力,溶水后蒸汽压很低且可再生和循环使用的特点,将天然气中水汽脱出。此外,这些脱水吸收剂对天然气中的水蒸气有很强的亲和能力,热稳定性好,黏度小,对天然气和液烃的溶解度较低,起泡和乳化倾向小,对设备无腐蚀性,同时价格低廉,容易获取。

2.常用脱水吸收剂

为保证天然气脱水效果,脱水溶剂应对水有较高的亲和力,对天然气和烃类有较低的溶解度,较低的蒸汽压和较高的热稳定性,而且容易再生等特点。工业上常用的脱水吸收剂是甘醇类化合物( 二甘醇DEG 和三甘醇TEG)和氯化钙水溶液。

甘醇类脱水剂使用历史可以追溯到20世纪60—70年前,在分子结构上它是一种直链二元醇,性质介于一元醇和三元醇之间,有良好的水溶性,其化学通式是CnH2n(OH)2,用于天然气脱水的主要有乙二醇(EG)、二甘醇(DEG)、三甘醇(TEG)和四甘醇(TTEG)。表5—2是四种甘醇脱水剂的参数和性能比较。

表5—2 四种甘醇脱水剂工艺参数和性能比较

四种甘醇溶剂均具有较强的吸水性能,一甘醇(乙二醇)一般不用于脱水而用作水合物抑制剂。二甘醇的应用受再生温度的限制,其贫液浓度一般为95%左右,露点降低,仅为25~30℃;而三甘醇(TEG)再生容易,其贫液浓度可达98%~99%,露点降为33~47℃,另外TEG蒸汽压较低,因而携带损失小,热力学性质稳定,理论热分解温度比二甘醇高40℃,工艺操作费用也比二甘醇低;四甘醇也应用于天然气脱水,虽然蒸汽压比三甘醇还小,蒸发损耗小,但是价格昂贵,应用较少。

所以在实际中,由于三甘醇脱水的露点降大、成本低和运行可靠,但是经济效益较好,因此得到更广泛的应用。下边重点介绍三甘醇(TEG)脱水工艺。

3.TEG脱水工艺

1)工艺流程

TEG脱水工艺主要包含两个部分:三甘醇在高压下吸收脱水;富TEG溶液在低压环境下再生。其中吸收脱水部分降低天然气含水量和露点,再生部分释放三甘醇中的水分,提浓甘醇溶液,使三甘醇得到再生。

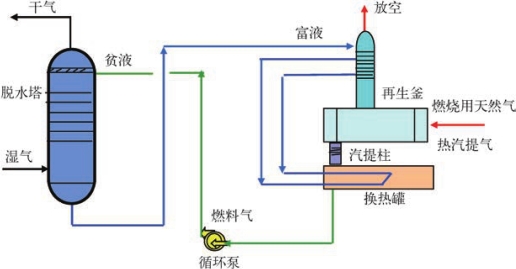

图5—1 TEG法脱水的原理流程图

图5—1是其脱水工艺的典型流程。含水天然气( 湿气)先经过进口分离器除去气体中携带的液体和固体杂质,后进入吸收塔。在吸收塔内原料气自下而上流经各塔板,与自塔顶向下流的贫甘醇液逆流接触吸收天然气中的水汽。经脱水后的天然气(干气)自塔顶流出。吸收了水分的甘醇富液自塔底流出,与再生后的贫甘醇液换热,再经闪蒸、过滤后进入再生塔再生。流程中设置的闪蒸罐可使部分溶解到富甘醇溶液中的烃类气体在闪蒸罐中分出。富甘醇在再生塔中提浓和冷却后,流入储罐内,供循环使用。吸收塔内,气体和液体以逆流接触吸收的方式实现了传热和传质的过程,保证了塔顶出口的天然气的脱水程度,也使甘醇贫液塔底的含水量达到最大值,从而充分利用了甘醇的脱水能力。有文献资料证实,甘醇脱水装置可将天然气中的水含量降低到0.008 g/m3。如果有贫液气提柱,利用气提气进行再生,天然气中的水含量甚至可降低到0.004 g/m3。

2)TEG法主要设备

(1)原料气分离器

其功能是分离掉原料气夹带的固体杂质、液态烃以及井下作业使用的化学药剂等。常用卧式和立式重力分离器,内装金属网除沫器。如果原料页岩气中含有很多细小的固体颗粒或者液滴时,应尽量考虑选取过滤式分离器或水洗式旋风分离器。

(2)吸收塔

吸收塔由底部洗涤气段、中部传质或干燥段、顶部的甘醇冷却与捕雾器组成。

湿气进入塔底部的气体洗涤器,然后穿过丝网捕雾器以去除残余液体颗粒,通过这样的两级处理尽可能使进入甘醇体系的污染物最小化。一般气体洗涤器是对原料分离器的补充,它不能代替原料气分离器。

在干燥段,气体与甘醇进行逆流接触,脱除大部分水汽。

塔顶的捕雾器保证气相中尽可能少地夹带甘醇,甘醇液体量小于16 mg/m3。捕集垫由厚度为100~200 mm的不锈钢和涤纶组成,液体分离的空间十分重要,从捕雾器到第一块塔板的距离至少应为塔板间距的1.5倍。

可采用填料塔或板式塔,在板式塔中虽然泡罩塔的效率(约25%)比浮阀塔板(约33%)低,但由于TEG溶液比较黏稠,而且塔内的液/气比较低,在气体流量较小时,塔板上液体能保持一定液位,不向下滴漏,气体流量为16%~20%设计流量时仍能有效工作,操作弹性比浮阀塔大。故采用泡罩塔更为适宜。实际塔板数一般为4~10块,甘醇趋向于发泡,因此塔板间距至少应保持204 mm,比较适合的值是610~760 mm。安装时,应保持塔体垂直,否则由于塔板上液位不一致将影响到气液接触效果。

当塔径小于350 mm时,考虑选取填料塔,常用填料为瓷制鞍型填料和不锈钢环。不锈钢环价格较贵,但不会破碎,且可以达到较高的流率。

(3)闪蒸罐

闪蒸罐的功能是闪蒸溶解在TEG溶液中的烃类,以防止溶液发泡。闪蒸罐的操作压力为0.35~0.53 MPa,溶液在罐内的停留时间为5~20 min。对于重烃含量低的贫天然气,可采用两相分离器进行分离,一般停留时间为10 min就足够了。如果甘醇吸收有大量的重质烃,气体的相对密度大,原料气中所含重烃和TEG溶液形成了乳状液就会导致溶液发泡,此时可选用三相分离器,并应使溶液升至约65℃,停留时间达到20~30 min,使乳状液破乳将烃类闪蒸出来。气体—凝液—甘醇分离的最佳条件为压力0.35~0.53 MPa,温度38~65℃,该条件下闪蒸出的闪蒸气可不经压缩而直接作燃料气或汽提气使用。

要注意的是:闪蒸时的压力一定要能保证甘醇能流过下游的设备如换热器和过滤器等。使用卧式闪蒸罐比立式分离罐分离效果好,但是占地面积比较大。

(4)过滤器

过滤器主要功能是过滤TEG溶液中的固体颗粒以及溶解性杂质。当甘醇中固体颗粒大于0.01%(质量)时,易导致泵的损坏、换热器阻塞、溶液发泡、吸收塔板和再生精馏柱填料的污染、火管的热蚀等问题。为保证甘醇纯度,常用固体过滤器或活性炭过滤器对甘醇进行过滤。固体过滤器以纤维制品、纸张或玻璃纤维为滤料,能除去5μ m以上的固体粒子。而活性炭过滤器主要用于除去甘醇溶液中溶解性杂质,如高沸点的烃类、表面活性剂、润滑油以及TEG降解产物等。循环溶液既可以全部进入活性炭过滤器处理,也可以部分处理,视溶液中杂质含量而定。溶液在过滤器内的停留时间应为15~20 min,以保证处理效果。

(5)贫—富液热交换器

热交换器主要功能是控制进入闪蒸罐和过滤器的富液温度,并回收贫液热量,使富液升温进入再生塔,减轻重沸器的热负荷。最常用的是管壳式换热器。对小型装置可不设置专门的换热器,而在贫液缓冲罐中用换热盘管来代替(即换热罐)。采用这种换热形式可以简化流程,节省投资,但其换热效果较差,即使整个盘管均浸没在贫液之中,换热后的入塔富液温度也不高。

(6)再生塔和重沸器

再生塔和重沸器组成三甘醇溶液的再生系统,其主要功能是蒸出富三甘醇溶液中的水分,使三甘醇溶液提浓,达到循环利用的目的。三甘醇的沸点约为278℃,与水的沸点相差较大,两者不能生产共沸物,故再生塔的长度较小,只需2~3块理论塔板即可,其中1块即为重沸器。重沸器一般为釜式,可用火管或蒸汽加热。

3)再生流程选择

TEG脱水的各种工艺流程,吸收部分大致相同,再生部分有所不同,目的是提高TEG的浓度。最初采用的是常压加热,只通过加热来提浓TEG,由于受到热分解温度的限制,只能将TEG提浓到98.5%(质量分数)左右,大约可使露点降达35℃左右。由于这种方法不能满足要求,因而发展了其他三种再生方法。

(1)减压再生

在一定压力下,比常压加热多蒸出水分,提高浓度。但此法系统复杂,操作费用高。

(2)气体汽提再生

这种方法是目前国内外通常采用的方法。将TEG溶液与热的汽提气接触,降低水蒸气的分压。可以提浓到99.95%(质量),露点降可达75~85℃。汽提气与蒸出的水汽一起排向大气,因混合气体中水汽含量高,不能燃烧而产生污染。典型的汽提再生流程如图5—2所示。(https://www.xing528.com)

图5—2 汽提再生工艺流程图

(3)共沸再生

共沸再生是20世纪70年代发展起来的方法,采用的共沸剂应具有不溶于水和TEG、与水能形成低沸点共沸物、无毒、蒸发损失小的性质,最常用的是异辛烷。此法可将TEG提浓到99.95%(质量分数),露点降达75~85℃,共沸剂在封闭回路内循环,无大气污染。此法虽然不用汽提气,但是增加了设备和汽化共沸剂的能耗。

三种再生工艺中,气体汽提再生法在使用中虽有少量汽提气排出,有一定污染,但污染程度在环保要求范围内。加之,其成本低、操作方便、提浓效果好,所以目前国内外大都使用气体汽提再生法。

4)TEG法的影响因素

(1)TEG溶液浓度与露点降的关系

工业实践证明,吸收塔的操作压力低于17.3 MPa时,出塔干气露点降和吸收塔操作压力关系不大,操作压力每提高0.7 MPa时,露点降仅降低0.5℃。吸收塔操作温度对出塔干气的露点有影响,但入塔气体的质量流量远大于塔内TEG溶液的质量流量,因此可以认为吸收塔内的有效吸收温度大致与原料气温度相当,而且一般情况下吸收塔内各点的温度差不超过2℃。因此,降低出塔干气露点的主要途径是提高贫TEG溶液的浓度和降低原料气温度,但后者在工业装置上很难采取措施,而且TEG溶液比较黏稠,不宜在低于10℃的温度下操作,故提高TEG浓度是提高露点降的关键因素。

(2)TEG循环量与露点降的关系

每脱除1 kg所需的TEG循环量大致为17~24 L。同时,确定循环量也要考虑TEG浓度及吸收塔板数,这三者之间的关系可以归纳如下:

① 循环量和塔板数固定时,TEG浓度越高则露点降越大,这是提高露点降最有效的途径。

② 循环量和TEG溶液浓度固定时,塔板数越多则露点降越大,但一般工业上都不超过10块实际塔板。

③ 塔板数和TEG溶液浓度固定时,循环量越大则露点降越大,但循环量上升到一定程度后,露点降的增加明显减少,且循环量过大会导致重沸器超负荷,动力消耗也过大,因此溶液循环量最高不应超过33 L/kg(水)。

(3)提高TEG溶液浓度的途径

在常压再生的条件下,贫液中TEG浓度就取决于重沸器温度。由于TEG的热分解温度为206℃,故重沸器的操作温度一般在190℃左右,最高不超过204℃。此时,相应的贫液中TEG浓度质量分数约为98%。若要进一步提高浓度必须采取其他措施,如真空再生、惰性气气提和共沸蒸馏。

(4)降低TEG损失量的措施

TEG的价格较贵,应尽可能降低其损失量。对正常运转的装置,每处理100万立方米天然气的TEG消耗量大致为8~16 kg,超过此范围就应检查TEG大量损失的原因。工业经验表明,以下措施对降低TEG损失量是有效的。

① 选择合理的操作参数。在各种操作参数中温度对TEG损失量的影响最大。吸收塔的温度应保持在20~50℃,超过50℃后TEG蒸发损失量过大;重沸器的温度不应超过204℃,否则不仅蒸发损失量大,而且会导致TEG降解变质。

② 改善分离效果。原料气分离器是保证装置平稳操作的重要设备,不仅必须设置,而且要设计合理,干气出塔后也应经过分离器回收夹带的TEG液滴。

③ 保持溶液清洁。

④ 安装除沫网。在吸收塔和再生塔顶安装除沫网可以有效地降低因雾沫夹带而造成的TEG损失。吸收塔顶一般安装两层除沫网,其间隔至少应为150~200 mm,材质为不锈钢。

⑤ 加注消泡剂。当TEG溶液被污染而发泡时,吸收塔顶产生大量雾沫夹带,单靠除沫网和分离器难以全部回收,此时可以加消泡剂来控制。常用的消泡剂是磷酸三辛酯。

5)三甘醇污染控制与质量要求

为避免三甘醇受到污染,延长其使用寿命,应定期检查甘醇质量。三甘醇受到污染的主要因素有以下几个方面。

(1)热降解

为避免甘醇温度过高应控制重沸器的温度。

(2)盐类污染

页岩气采出水含有大量盐类,甘醇再生过程中会有盐类残存于甘醇内,使得盐类在重沸器内沉积,降低再生效率,缩短重沸器寿命。当甘醇内含盐量浓度达到0.25%时,应排出受污染甘醇,清洗吸收和再生系统,更换新鲜甘醇。

(3)液烃污染

脱水系统存在液态烃的原因是:湿气洗涤效果差、进塔甘醇贫液温度低于干气温度、闪蒸分离器和活性炭过滤器效果差、气体与甘醇接触中部分气体溶解于甘醇内等。

(4)油泥积聚

页岩气携带的固体颗粒等杂质与液态烃结合,形成黑色黏稠状的污泥,加速泵的腐蚀,堵塞塔板和填料。

(5)发泡

甘醇受到液固杂质污染,气液接触温度过低,或吸收塔内气流速度过高等因素,会使甘醇发泡,因此脱水装备都配备消泡剂。

(6)氧化

为避免甘醇与空气接触,甘醇储罐应有惰性气体或者天然气覆盖,防止甘醇被氧化。

(7)pH值

若页岩气中含有酸性气体,甘醇自身降解,或者甘醇氧化会使甘醇自身pH值降低,导致设备腐蚀。因此,应按时监测甘醇pH值,利用中和方法使pH值维持在7.0~8.5。当甘醇pH值大于9.0时,会加剧甘醇生成乳状液、发泡和油泥沉积等问题。Fremin(1988)提出了甘醇各项指标要求如表5—3所示。

表5—3 三甘醇质量要求

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。