1.常温集气流程

1)特点及应用情况

常温分离地面集输站的功能是收集气井的页岩气;对收集的页岩气在站内进行气液分离处理;对处理后的页岩气进行压力控制,使之满足集气管道的输送要求。

对于页岩油含量很少的天然气,只需在地面集输站内进行节流调压和分离计量等操作,就可以输往用户了。在这种情况下,可以采用常温分离的地面集输站流程,以实现各气井来的页岩气的节流调压和分离计量等操作。

常温分离地面集输站由于比较简单,工艺技术成熟,目前在国内的天然气地面集输工艺中被广泛应用。

2)原理流程

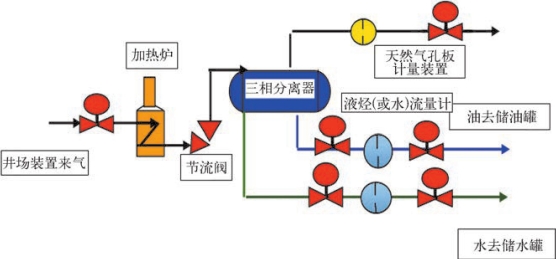

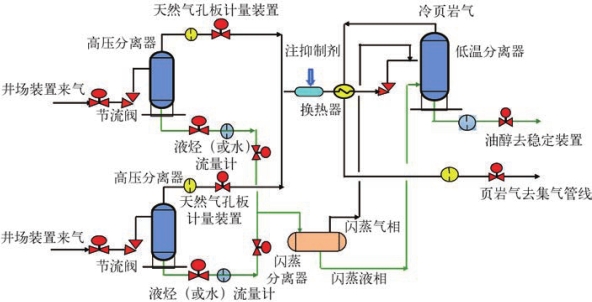

(1)常温分离单井站地面集输站流程:如图3—8所示,常温分离单井集气站分离出来的液烃或水,根据量的多少,采用车运或管输方式,送至液烃加工厂或气田水处理厂进行统一处理。

常温分离单井站地面集输站通常是设置在气井井场。分离设备的选型可以选卧式或立式,前者一般为三相分离器,后者为气液分离器,因此使用条件各不相同。前者适用于页岩气中液烃和水含量均较高的气井,后者适用于页岩气中只含水或含较多液烃及微量水的气井。

图3—8 常温分离单井地面集输站工艺流程图

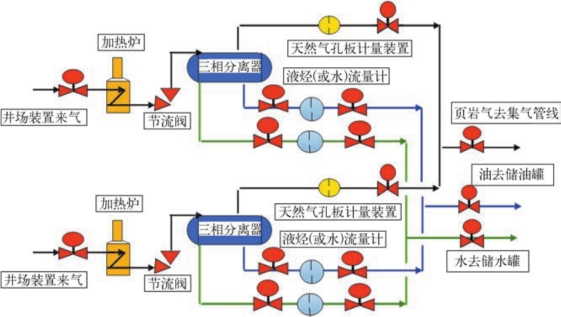

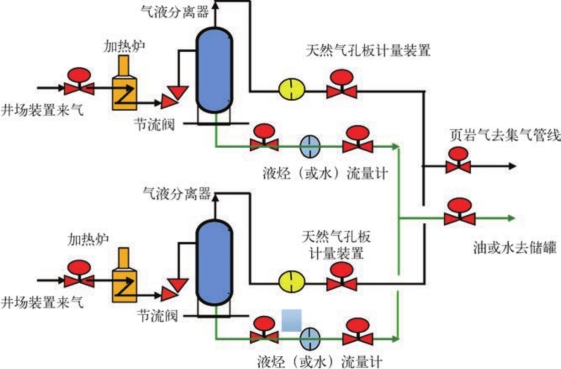

(2)常温分离井组集气站流程:常温分离井组集气站流程一般有两种类型,如图3—9和图3—10所示,两种流程的不同点在于前者的分离设备是三相分离器,后者的分离设备是气液分离器。两者的适用条件不同,前者适用于页岩气中页岩油和水的含量均较高的页岩气田,后者适用于页岩气中只有较多的水或较多的液烃的页岩气田。

(3)几种常温分离地面集输站实际流程分析

图3—9 常温分离井组站地面集输工艺流程图(a)

图3—10 常温分离井组站地面集输工艺流程图(b)

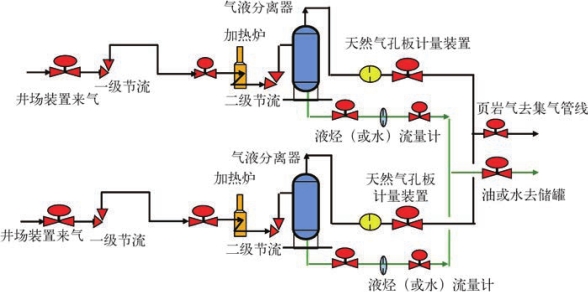

图3—11所示的流程,适用于气体中基本上不含固体杂质和游离(或者是在井场已对气体进行初步处理)的情况。其特点是二级节流、一级加热、一级分离。该流程是属于多井的地面集输站流程。各个气井都是通过放射状集气管网到地面集输站集中的。任何一口井的页岩气到地面集输站,首先经过一级节流,把压力调到一定的压力值(以不形成水合物为准),再经过换热器加热页岩气使其温度提高到预定的温度,然后进行二级节流,把压力调到规定的压力值。尽管页岩气中饱和着水汽,但由于经过换热器的加热提高了页岩气的温度,所以节流后不会形成水合物而影响生产。经过节流降压后的页岩气,再通过分离器,将页岩气中所含的固体颗粒、水滴和少量的页岩油脱除后,经孔板流量计测得其流量,通过汇管送入输气管线。而从分离器下部将液体(水和页岩油)引入计量罐,分别计量出水和页岩油数量后,再将水和页岩油分别送至水池和油罐。

图3—11 二级节流常温分离井组站地面集输工艺流程图

多井常温分离地面集输站流程与单井井场地面集输流程相比,具有设备和操作人员少、人员集中和便于管理等优点,目前在天然气田得到了广泛应用。

2.低温井组集气站流程

1)特点及应用情况

所谓低温分离,即分离器的操作温度在0℃以下,通常为-20~-4℃。页岩气通过低温分离可回收更多的液烃。

低温分离地面集输站的功能有四个:收集气井的页岩气;对收集的页岩气在站内进行低温分离以回收更多的液烃;对处理后的页岩气进行压力调控以满足集气管线输送要求;计量。

为了要取得分离器的低温操作条件,同时又要防止在大压差节流降压过程中页岩气生成水合物,因此不能采用加热防冻法,而必须采用注抑制剂防冻法防止生成水合物。

页岩气在进入抑制剂注入器之前,先使其通过一个脱液分离器(因在高压条件下操作,又称高压分离器),使存在于页岩气中的游离水先行分离出去。

为了使分离器的操作温度达到更低的程度,故使页岩气在大差压节流降压前进行预冷,预冷的方法是将低温分离器顶部出来的低温页岩气通过换热器,与分离器的进料页岩气换热,使进料页岩气的温度先行下降。

因闪蒸分离顶部出来的气体中带有一部分较重烃类,故使之随低温进料页岩气进入低温分离器,使这一部分重烃能得到回收。

对于压力高、页岩油含量大的气井,采用低温分离可以分离和回收页岩气中的页岩油,使管输页岩气的烃露点达到管输标准要求,防止烃凝析液析出影响管输能力。

2)原理流程

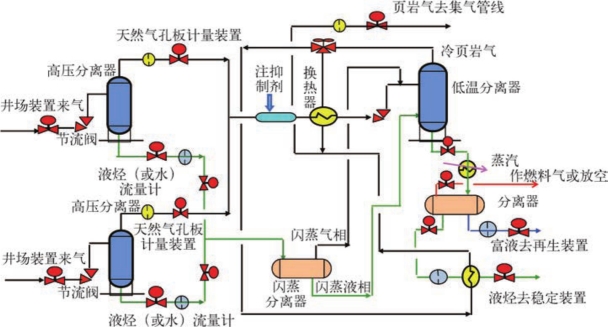

比较典型的两种低温分离地面集输站流程分别如图3—12和图3—13所示。

图3—12流程图的特点是低温分离器底部出来的液烃和抑制剂富液混合物在站内未进行分离。图3—13流程图的特点是低温分离器底部出来的混合液在站内进行分离。前者是以混合液的形式直接送到液烃稳定装置去处理,后者是将液烃和抑制剂富液分别送到液烃稳定装置和富液再生装置去处理。

如流程图所示:井场装置通过采气管线输来气体经过进站截断阀进入低温站。页岩气经过节流阀进行压力调节以符合高压分离器的操作压力要求。脱除液体的页岩气经过孔板计量装置进行计量后,再通过装置截断阀进入汇气管。各气井的页岩气汇集后进入抑制剂注入器,与注入的雾状抑制剂相混合,部分水汽被吸收,使页岩气的水露点降低,然后进入气— 气换热器使页岩气预冷。降温后的页岩气通过节流阀进行大压差节流降压,使其温度降到低温分离器所要求的温度。从分离器顶部出来的冷页岩气通过换热器后温度上升至0℃以上,经过孔板计量装置计量后进入集气管线。

从高压分离器的底部出来的游离水和少量液烃通过液位调节阀进行液位控制,流出的液体混合物计量后经装置截断阀进入汇液管。汇集的液体进入闪蒸分离器,闪蒸出来的气体经过压力调节阀后进入低温分离器的气相段。闪蒸分离器底部出来的液体再经液位控制阀,然后进入低温分离器底部液相段。

图3—12 低温分离井组地面集输站原理流程图(a)

图3—13 低温分离井组地面集输站原理流程图(b)

3)低温地面集输过程中值得关注的几个问题

采用冷凝分离法回收页岩气液的特点之一是需要向原料气提供足够的冷量,使其降温至露点以下(即进入两相区)部分冷凝,而向原料气提供冷量的任务则是通过制冷系统来实现的,因此,冷凝分离法通常又是按照制冷方法的不同来分类的。

按照提供冷量的制冷系统不同,冷凝分离法可分为冷剂制冷法、直接膨胀制冷法和联合制冷法三种。

(1)冷剂制冷法

冷剂制冷法也称为外加冷源法(外冷法),它是由独立设置的冷剂制冷系统向原料气提供冷量,其制冷能力与原料气无直接关系。根据原料气的压力、组成及页岩气的回收深度,冷剂(制冷剂或制冷工质)可以分别是氨、丙烷及乙烷,也可以是乙烷、丙烷等烃类混合物,而后者又称为混合冷剂(混合制冷剂)。制冷循环可以是单级或多级串联,也可以是阶式制冷(复叠式制冷)循环。

① 适用范围

在下列情况下可采用冷剂制冷法(https://www.xing528.com)

a.以控制外输气露点为主,并同时回收部分凝液的装置。通常,原料气的冷凝温度应低于外输气所要求的露点温度5℃以上。

b.原料气较富,但其压力和外输气压力之间没有足够压差可供利用,或为回收凝液必须将原料气适当增压,所增压力和外输气压力之间没有压差可供利用,而且采用冷剂制冷又可经济地达到所要求的凝液收率。

②冷剂选用的依据

冷剂选用的主要依据是原料气的冷冻温度和制冷系统单位制冷量所耗的功率,并应考虑以下因素:

a.氨适用于原料气冷冻温度-30~-25℃时的工况。

b.丙烷适用于原料气冷冻温度-40~-35℃时的工况。

c.以乙烷、丙烷为主的混合冷剂适用于原料气冷冻温度-40~-35℃时的工况。

d.能使用凝液作冷剂的场合应优先使用凝液。

(2)直接膨胀制冷法

直接膨胀制冷法也称膨胀制冷法或自制冷法(自冷法)。此法不另外设置独立的制冷系统,原料气降温所需的冷量由气体直接经过串接在该系统中的各种类型膨胀制冷设备来提供。因此,制冷能力直接取决于气体的压力、组成、膨胀比及膨胀制冷设备的热力学效率等。常用的膨胀制冷设备有节流阀(也称焦耳—汤姆孙阀)、热分离机及透平膨胀机等。

① 节流阀制冷

当气体有可供利用的压力能,而且不需很低的冷冻温度时,采用节流阀膨胀制冷是一种比较简单的制冷方法。当进入节流阀的气流温度很低时节流效应尤为显著。

节流过程的主要特征为,在管道中连续流动的压缩流体通过孔口或阀门时,由于局部阻力使流体压力显著下降,这种现象称之为节流。工程上的实际节流过程,由于流体经过孔口、阀门时流速快、时间短,来不及与外界进行热交换,可近似看做是绝热节流。如果在节流过程中,流体与外界既无热交换及轴功交换(即不对外做功),又无宏观位能与动能变化,则节流前后流体比焓不变,此时即为等焓节流。页岩气流经节流阀过程可近似看做是等焓节流。

图3—14为节流过程的示意图。流体在接近孔口时,截面积很快缩小,流速迅速增加。

图3—14 节流过程示意图

流体经过孔口后,由于截面积很快扩大,流速又迅速降低。如果流体由截面1—1流到截面2—2 的节流过程中,与外界没有热交换及轴功交换,由绝热稳定流能量平衡方程得:

式中 h1、h2—流体在截面1—1和截面2—2的比焓,kJ/kg(换算为m);

v1、v2—流体在截面1—1和截面2—2的平均速度,m/s;

z1、z2—流体在截面1—1和截面2—2的水平高度,m;

g—重力加速度,m/s2。

在通常情况下,动能和位能变化不大,且其值与比焓相比又极小,故式中的动能、位能变化可忽略不计,因而可得

式(3—3)说明绝热节流前后流体比焓相等,这是节流过程的主要特征。由于节流过程中摩擦与涡流产生的热量不可能完全转变为其他形式的能量,因此,节流过程是不可逆过程,过程进行时流体比熵随之增加。

在下述情况下可考虑采用节流阀制冷。

a.压力很高的气藏气(一般为10 MPa或更高),特别是其压力会随开采过程逐渐递减时,应首先考虑采用节流阀制冷。节流后的压力应满足外输气要求,不再另设增压压缩机。如气藏气压力不够高或已递减到不足以获得所要求的低温时,可采用冷剂预冷。

b.气源压力较高,或适宜的冷凝分离压力高于干气外输压力,仅靠节流阀制冷也能获得所需的低温,或气量较小不适合用膨胀机制冷时,可采用节流阀制冷。如气体中重烃较多,靠节流阀制冷不能满足冷量要求时,可采用冷剂预冷。

c.原料气与外输气有压差可供利用,但因原料气较贫回收凝液的价值不大时,可采用节流阀制冷,仅控制其水露点及烃露点以满足管输要求。若节流后的温度不够低,可采用冷剂预冷。

② 热分离机制冷

热分离机是20世纪70年代由法国ELF—Bertín公司研制的一种简易有效的气体膨胀制冷设备,由喷嘴及接受管组成,按结构可分为静止式和转动式两种。自1980年代末期以来,热分离机已在中国一些天然气液回收装置中得到应用。在下述情况下可考虑用热分离机制冷。

a.原料气量不大且其压力高于外输气压力,有压差可供利用,但靠节流阀制冷达不到所需要的温度时,可采用热分离机制冷。热分离机的气体出口压力应能满足外输要求,不应再设增压压缩机。热分离机的最佳膨胀比约为5,且不宜超过7。如果气体中重烃较多,可采用冷剂预冷。

b.适用于气量较小或气量不稳定的场合,而简单可靠的静止式热分离机特别适用于单井或边远井气藏气的天然气液回收。

③ 透平膨胀机制冷

透平膨胀机是一种输出功率并使压缩气体膨胀,因而压力降低和能量减少的原动机。通常人们又把其中输出功率且压缩气体为水蒸气或燃气的这一类透平膨胀机称为蒸汽轮机或燃气轮机,而把只输出功率且压缩气体为空气、天然气等,利用气体能量减少获得低温实现制冷目的的这一类称为透平膨胀机(涡轮膨胀机)。由于透平膨胀机具有流量大、体积小、冷损少、结构简单、通流部分无机械摩擦件、不污染制冷工质(即压缩气体)、不需润滑、调节性能好、安全可靠等优点,故自20世纪60年代以来已在天然气液回收及天然气液化等加工装置中被广泛用作制冷机械。

当节流阀或热分离机制冷不能达到所要求的凝液收率时,可考虑采用膨胀机制冷。其适用情况如下:

a.原料气量及压力比较稳定;

b.原料气压力高于外输气压力,有足够的压差可供利用;

c.气体较贫及凝液收率要求较高。

1964年美国首先将透平膨胀机制冷技术用于天然气液回收过程中。由于此法具有流程简单、操作方便、对原料气组成的变化适应性大、投资低及效率高等优点,因此近二三十年来发展很快。美国新建或改建的天然气液回收装置有90%以上采用了透平膨胀机制冷法。

(3)联合制冷法

联合制冷法又称为冷剂与直接膨胀联合制冷法。顾名思义,此法是冷剂制冷法与直接膨胀制冷两者的联合,即冷量来自两部分:一部分由膨胀制冷法提供,一部分则由冷剂制冷法提供。当原料气组成较富,或其压力低于适宜的冷凝分离压力,为了充分、经济地回收天然气液而设置原料气压缩机时,应采用有冷剂预冷的联合制冷法。

由于中国的伴生气大多具有组成较富、压力较低的特点,所以自20世纪80年代以来新建或改建的天然气液回收装置普遍采用膨胀制冷法及有冷剂预冷的联合制冷法,而其中的膨胀制冷设备又以透平膨胀机为主。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。