节流调速回路通过改变节流阀的通流截面积,来控制和调节进入或流出工作元件的流量,达到调速的目的。其优点是回路简单、工作可靠、成本低、使用维护方便及调速范围大。缺点是能量损失大、效率低、发热量大,故多用于功率不大的场合。节流调速的形式有进油节流、回油节流和旁路节流三种调速方式;而按流量控制阀的不同,又可以分为节流阀节流调速和调速阀节流调速回路。

1.进油节流调速回路

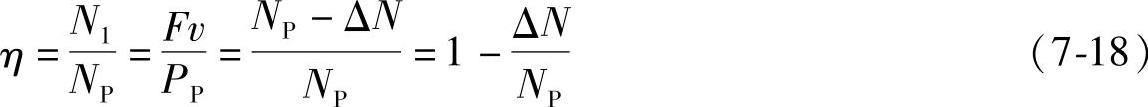

(1)速度-负载特性

在进油节流调速回路中,节流阀安装在定量泵和液压缸之间,如图7-7a所示。工作时通过节流阀来调节进入液压缸的流量,以达到控制液压缸速度的目的,同时定量泵排出的多余油液经溢流阀溢流回油箱,回路中溢流阀的作用是调定液压泵的出口压力并保持恒定。

液压缸活塞匀速运动时其受力平衡,活塞受力平衡方程为

p1A1-p2A2=F (7-1)

式中 A1、A2——液压缸无杆腔、有杆腔的有效工作面积;

p1、p2——液压缸进、回油腔的压力;

F——液压缸所受的负载。

由于液压缸回油腔接油箱,故p2=0,则

式(7-2)表明,液压缸工作腔的工作压力p1取决于外负载,通常称此压力为负载压力。节流阀进、出口压差为

图7-7 进、回油节流调速回路

由(7-3)可知,溢流阀调定泵的出口压力pP等于溢流阀的调定压力py,并基本保持恒定,所以节流阀进、出口压差Δp将随负载F的变化而变化。

对进油节流调速回路,其流量平衡方程为

QP=Q1+Qy (7-4)

式中 QP——液压泵输出流量;

Q1——进入液压缸的流量,即负载流量;

Qy——溢流阀的溢流量。

其中,通过节流阀进入液压缸的流量,满足小孔流量压力特性方程,即

Q1=KATΔp1/2 (7-5)

式中 K——节流阀阀口的液阻系数;

AT——节流阀通流截面积。

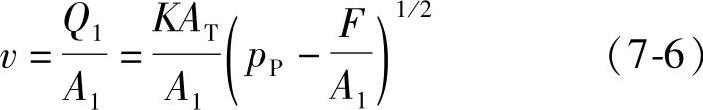

联立式(7-3)和式(7-5)可得,液压缸活塞的运动速度为

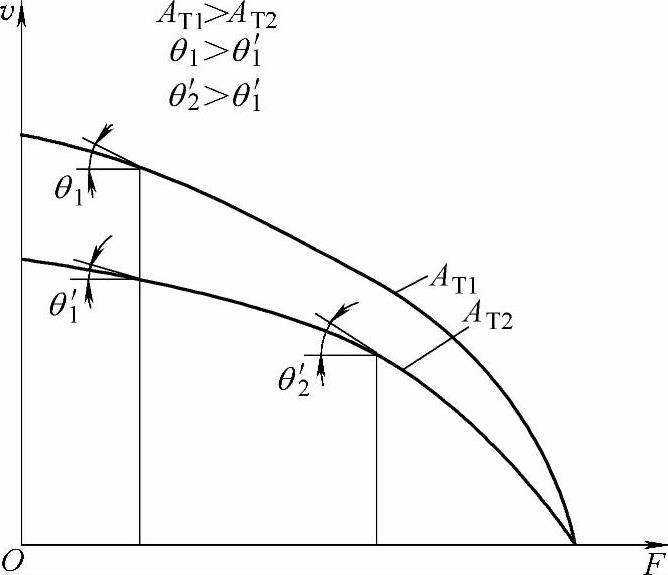

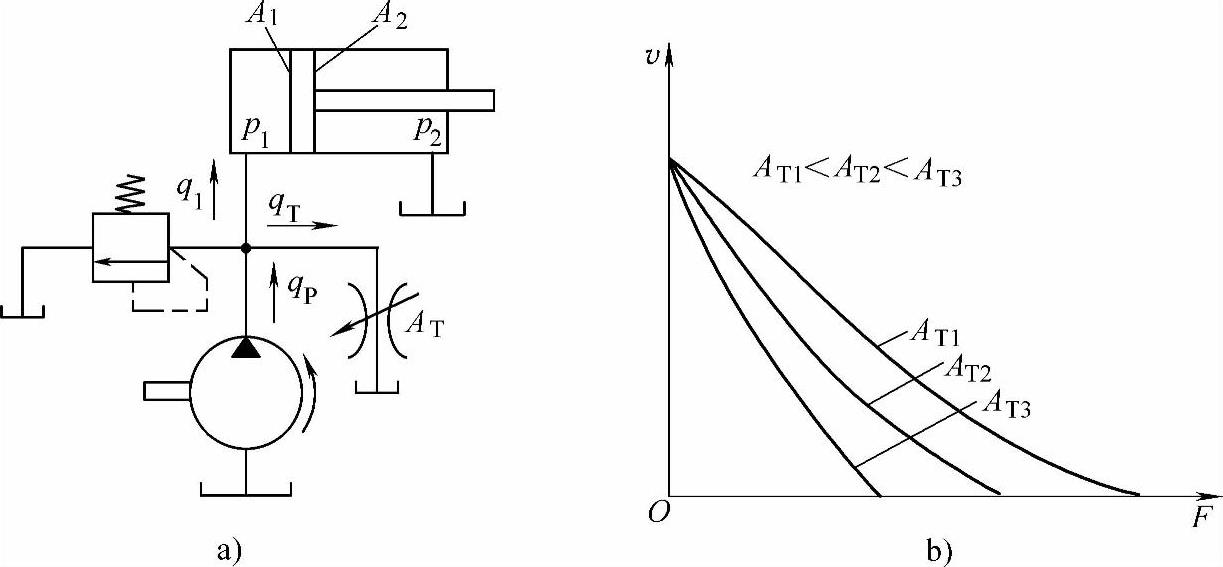

式(7-6)即为进油节流调速回路的速度-负载特性方程,它反映了液压缸的速度v随负载F的变化关系。按不同节流阀通流截面积AT,根据式(7-6)可绘制出进油节流调速回路的速度-负载特性曲线,如图7-8所示。

由式(7-6)和图7-8分析可知:

1)液压缸的速度v和节流阀通流截面积AT成正比,调节AT可实现无级调速,该回路调速范围较大(最高和最低速度之比可达100)。

图7-8 进油节流调速回路的速度-负载特性

2)当节流阀通流截面积AT不变时,液压缸的速度v随负载F的增大而减小。若把速度阻抗负载变化的能力称为速度刚性,显然,如果速度刚性好,则说明回路在该区域受负载波动的影响小,即速度稳定性好;反之,则速度稳定性差。

对于进油节流调速回路,显然在轻载区域内,速度-负载特性曲线平缓,说明在轻载区域内回路的速度刚性较好;而在重载区域内,速度-负载特性曲线陡峭,因此速度刚性差。

3)当负载F不变时,节流阀通流截面积AT越大,速度刚性越差。说明负载相同时,液压缸的速度越高,其速度稳定性越差。

4)不论节流阀通流截面积如何变化,当负载F=pPA1时,节流阀进、出口压差Δp=0,液压缸的速度v=0,液压泵的输出流量全部经溢流阀流回油箱,因此,此时的F值就是该回路的最大承载能力,即Fmax=pPA1。

(2)功率特性

液压泵的输出功率

No=QPPP (7-7)

液压缸的输出功率

N1=Fv=P1Q1 (7-8)

回路的功率损失

ΔN=No-N1=pPQP-p1Q1=pP(Q1+Qy)-(pP-Δp)Q1=pPQy+ΔpQ1=ΔNy+ΔNj (7-9)

式中 ΔNy——溢流功率损失;

ΔPj——节流功率损失。

式(7-9)表明,回路的功率损失由溢流功率损失ΔNy和节流功率损失ΔNj两部分组成。

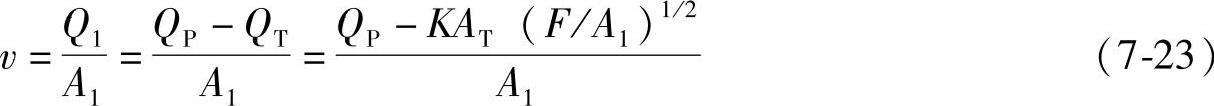

回路的效率:液压缸的有效功率和液压泵的输出功率之比定义为回路的效率η,即

综上所述,进油节流调速回路从速度-负载特性看,低速、轻载时速度刚性比较好;从功率特性看,由于同时存在溢流和节流功率损耗,效率低,因此该回路只适用于低速、轻载和小功率的场合。

2.回油节流调速回路

在回油节流调速回路中,节流阀安装在回油路上,如图7-7b所示。

(1)速度-负载特性

液压缸活塞匀速运动时,活塞受力平衡方程为

p1A1-p2A2=F (7-11)

在回油节流调速回路中,p1=pP,p2≠0,故节流阀进、出口压差为

由于溢流阀调定的泵出口压力pP基本保持恒定,所以回油腔压力即为节流阀进、出口压差p2,此压力将随负载F的变化而变化。在回油节流调速回路中,通过节流阀流回油箱的流量即液压缸排出的流量Q2,也满足小孔流量压力特性方程,即

Q2=KATΔp1/2 (7-13)(https://www.xing528.com)

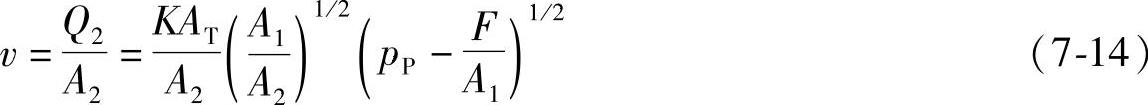

联立式(7-12)和式(7-13)可得液压缸活塞的运动速度为

式(7-14)即为回油节流调速回路的速度-负载特性方程,它反映了液压缸的速度v随负载F的变化关系。比较式(7-14)和式(7-6)可以看出,回油节流调速回路和进油节流调速回路的速度-负载特性基本相同,因此对进油节流调速回路的分析同样适用于回油节流调速回路,最大承载能力Fmax也相同。

(2)功率特性

液压泵的输出功率

No=pPQP (7-15)

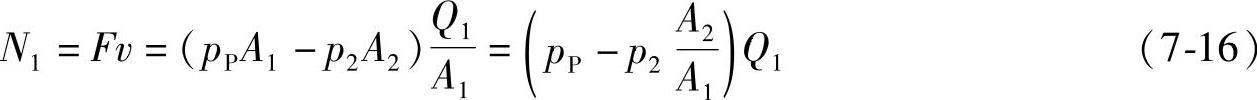

液压缸的输出功率

回路的功率损失

式(7-17)表明,回油节流调速回路的功率损失也由两部分组成,即溢流功率损失ΔNy和节流功率损失ΔNj。

回路的效率

由于节流阀安放位置的不同也存在一些区别,因此在这里作以下对比分析:

1)对于回油节流调速回路,由于节流阀安装在回油路上,使液压缸回油腔有一定的背压,因此运动平稳性好,且可承受一定的负值负载;而进油节流调速回路则不具备上述性能。

2)对于回油节流调速回路,油液经节流阀所产生的热量直接排回油箱,散热方便;而进油节流调速回路的这部分热量则随着油液进入到液压缸,不利于散热,并且增加了液压缸的泄漏。

综上所述,进、回油节流调速回路从速度-负载特性看,都具有低速、轻载时速度刚性比较好的特点;从功率特性看,由于同时存在溢流和节流功率损耗,效率低,因此只适用于低速、轻载和小功率的场合。

3.旁路节流调速回路

如图7-9a所示,节流阀与液压缸并联安装,通过调整节流阀的通流截面积,可以调整油液流回油箱的多少,从而间接控制了进入液压缸的流量,也就调整了液压缸的运动速度。在该回路工作时,溢流阀常闭作安全阀用,只在回路过载时打开,起过载保护的作用,系统的工作压力由节流阀调节。

(1)速度-负载特性

液压缸活塞匀速运动时,受力平衡方程式为

p1A1-p2A2=pPA1-p2A2=F (7-19)

由于p2=0,所以节流阀进、出口压差为

图7-9 旁路节流调速

a)回路图 b)速度-负载特性曲线

由上式可知,液压泵的出口压力pP即节流阀进、出口压差Δp,将随负载F的变化而变化。在旁路节流调速回路中,进入液压缸的流量是液压泵的出口流量减去通过节流阀流回油箱的流量

Q1=QP-QT (7-21)

通过节流阀流回油箱的流量也满足小孔流量压力特性方程式,即

联立式(7-21)和式(7-22)可得液压缸活塞的运动速度为

式(7-23)即为旁路节流调速回路的速度-负载特性方程,它反映了液压缸的速度v随负载F的变化关系。根据式(7-23)还可以绘制出对应不同节流阀通流截面积的速度-负载特性曲线,如图7-9b所示。

对式(7-23)和图7-9b分析得知:

1)液压缸的速度v和节流阀通流截面积AT成反比。

2)当节流阀通流截面积AT不变时,液压缸的速度v随负载F的增大而显著减小。速度-负载特性曲线陡峭,因此旁路节流调速回路的速度刚性比进、回油节流调速回路的速度刚性还差,调速性能受负载变化影响大。就旁路节流调速回路自身而言,负载越大,其速度刚性也越大。

3)当负载F不变时,节流阀通流截面积AT越小,速度刚性越大,说明负载相同时,液压缸的速度越低,其速度稳定性越差。

4)节流阀通流面积AT不同,回路的最大承载能力不同,AT越大,最大承载能力越小,当回路达到最大承载能力时,液压缸停止运动。同时最大承载能力还受到安全阀调定压力的限制,当F=psA1(ps为安全阀调定压力)时,安全阀打开,泵的全部流量经安全阀流回油箱,液压缸停止运动,因此,为保证系统能正常工作,必须使安全阀调定压力ps应稍大于最大负载压力。

(2)功率特性

液压泵的输出功率

No=pPQP (7-24)

液压缸的输出功率

N1=Fv=p1Q1=pPQ1 (7-25)

回路的功率损失

ΔN=No-N1=pPQP-pPQ1=pP(QP-Q1)=pPQT=ΔNj (7-26)

式(7-26)表明,旁路节流调速回路的功率损失只有节流功率损失ΔNj,无溢流损失,因此比进、回油节流调速回路效率高。

回路的效率

综上所述,旁路节流调速回路的调速性能受负载变化影响大,但回路功率损耗小,效率高,因此一般用于功率较大且速度稳定性要求不高的场合。

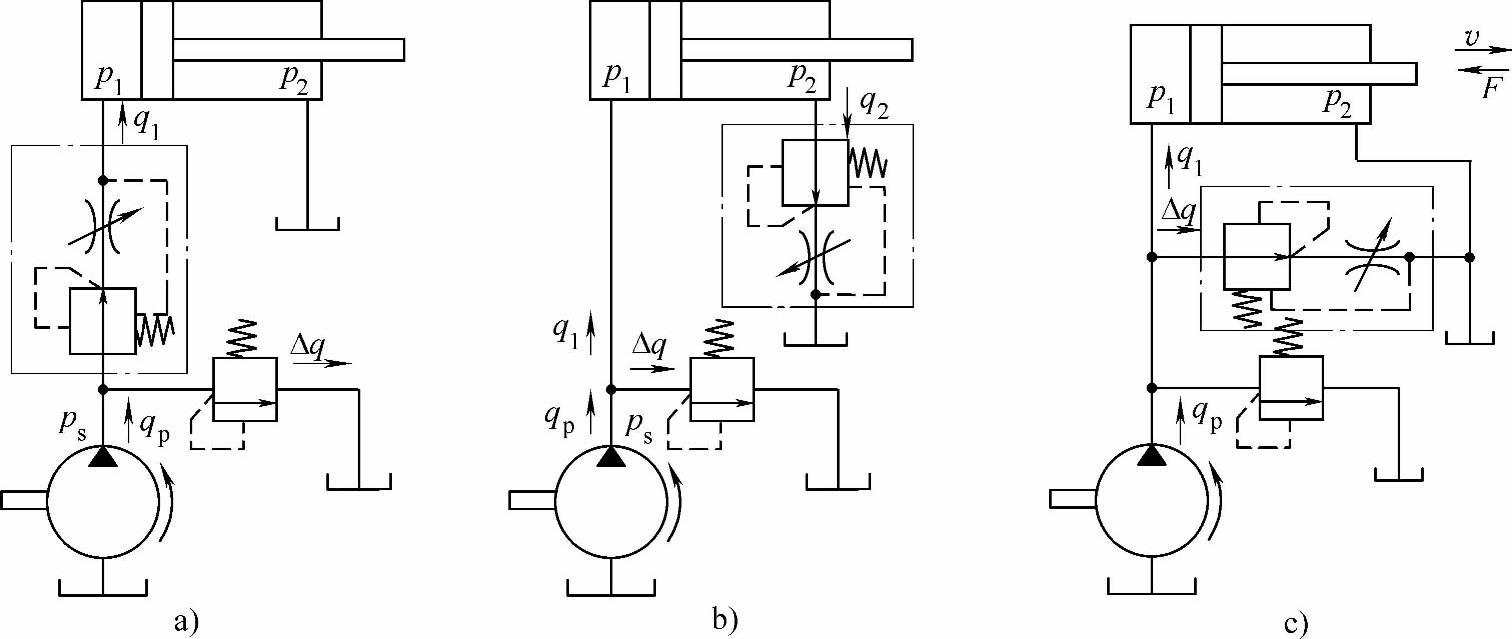

4.采用调速阀的节流调速回路

上述采用节流阀的节流调速回路都存在一个共同的问题,即调速性能受负载变化影响较大,不能保证工作元件对速度稳定性的要求,因此只适用于负载变化小或速度稳定性要求不高的场合。如果用调速阀替代节流阀,就可以解决这一问题。

由于调速阀在结构上是由一个定差减压阀和节流阀串联而成的,因此通过定差减压阀的压力补偿作用,可以保证在负载变化时,调速阀中的节流阀进、出口压差基本不变,从而保证了在通流截面积一定时,通过调速阀的流量不变。利用这一性能,用调速阀替代节流阀可以保证负载变化时回路对速度稳定性的要求。但调速阀由于结构的原因,功率损耗比节流阀多一项减压阀的损耗,因此用调速阀的节流调速回路比用节流阀的回路功率损耗大,效率低。

根据调速阀在回路中的安装位置的不同,也有进油、回油和旁路调速阀节流调速回路,如图7-10所示。调速阀节流调速除了速度稳定性好以外,其他方面的工作原理及分析计算与对应的节流阀节流调速回路基本一致。

图7-10 调速阀的节流调速回路

a)进油节流 b)回油节流 c)旁路节流

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。