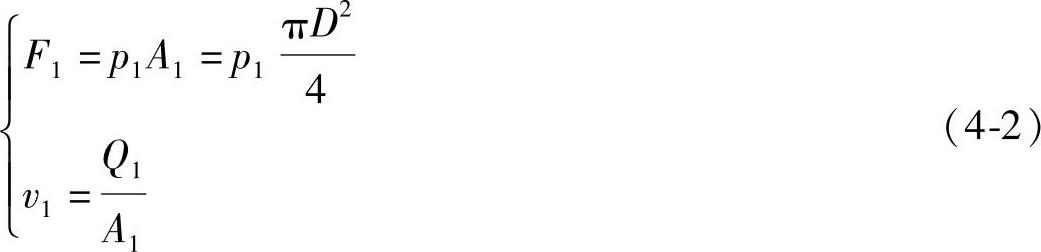

1.双杆活塞缸

活塞缸可分为双活塞杆式和单活塞杆式两种结构,其固定方式有缸体固定和活塞杆固定两种。

图4-1所示为双杆活塞缸的结构原理图,其活塞的两侧都有伸出杆,当两活塞杆直径相同,缸两腔的供油压力和流量都相等时,活塞(或缸体)两个方向的运动速度和推力也都相等。因此,这种液压缸常用于要求往复运动速度和负载都相同的场合。图4-1a所示为缸体固定的结构原理图。当缸的左腔进压力油,右腔回油时,活塞带动工作台向右移动;反之,右腔进压力油,左腔回油时,活塞带动工作台向左移动。当活塞的有效行程为l时,整个工作台的运动范围略大于缸有效行程的3倍(3l),所以机床占地面积大。图4-1b所示为活塞杆固定的结构原理图。液压油经空心活塞杆的中心孔及靠近活塞处的径向孔进、出液压缸。当缸的左腔进压力油,右腔回油时,缸体带动工作台向左移动;反之,右腔进压力油,左腔回油时,缸体带动工作台向右移动。工作台的运动范围略大于缸有效行程的2倍(2l)。在有效行程相同的情况下,其所占空间比缸体固定的要小,一般适用于小型机床。双杆活塞缸的推力F和速度v分别为(设回油压力为零)

式中 A1——活塞工作面积;

p1——液压缸工作压力;

q1——液压缸供油流量。

图4-1 双杆活塞缸的结构原理

a)缸体固定 b)活塞杆固定

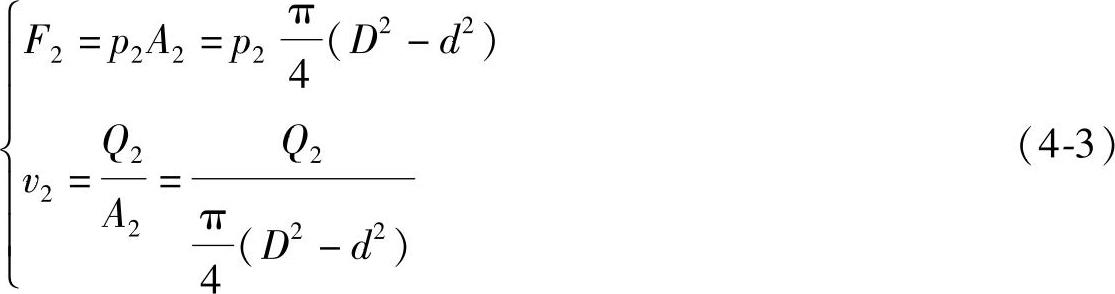

2.单杆活塞缸

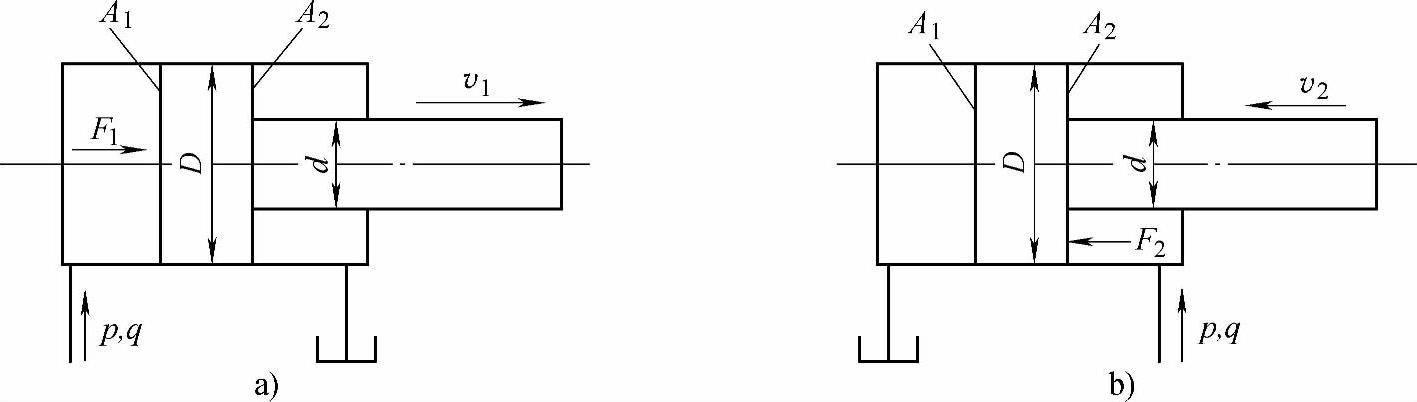

图4-2所示为单杆活塞缸原理图。其活塞的一侧有伸出杆,两腔有效工作面积不相等。当无杆腔进压力油,有杆腔回油(图4-2a)时,不计回油压力,活塞推力F1和运动速度v1分别为

当有杆腔进压力油,无杆腔回油(图4-2b)时,不计回油压力,活塞推力F2和运动速度v2分别为

式中 Q2——液压缸供油流量;

D——活塞直径;

d—活塞杆直径。

比较上面公式可知:v1<v2,F>F2。即无杆腔进压力油工作时,推力大,速度低;有杆腔进压力油工作时,推力小,速度高。因此,单杆活塞缸常用于一个方向有较大负载但运行速度较低,另一个方向为空载或快速退回运动的设备。

图4-2 单杆活塞缸原理图

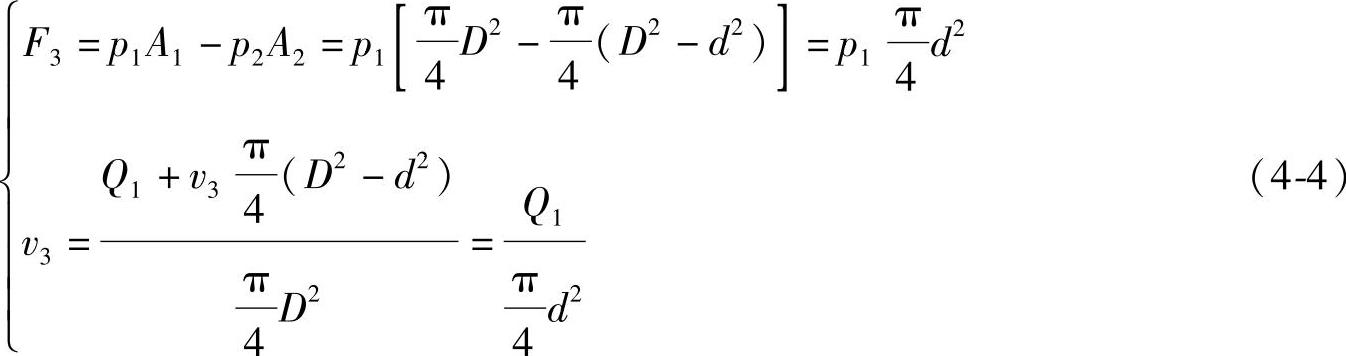

3.单杆活塞缸的差动连接

如图4-3所示,单杆活塞缸两腔同时通入压力油时,由于无杆腔工作面积比有杆腔工作面积大,活塞向右的推力大于向左的推力,故其向右移动。液压缸的这种连接方式称为差动连接。差动连接的活塞推力F3和运动速度v3分别为

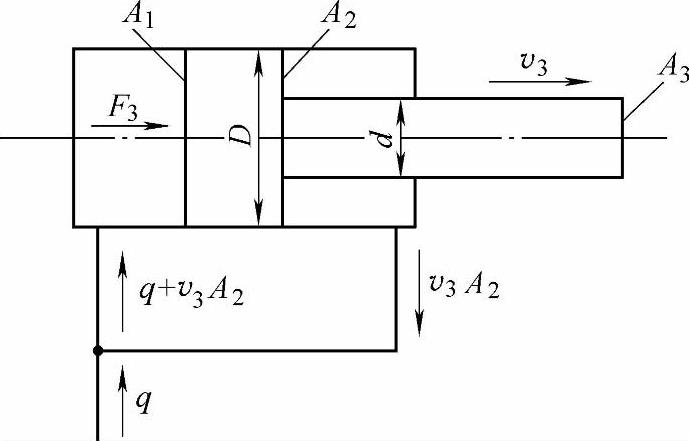

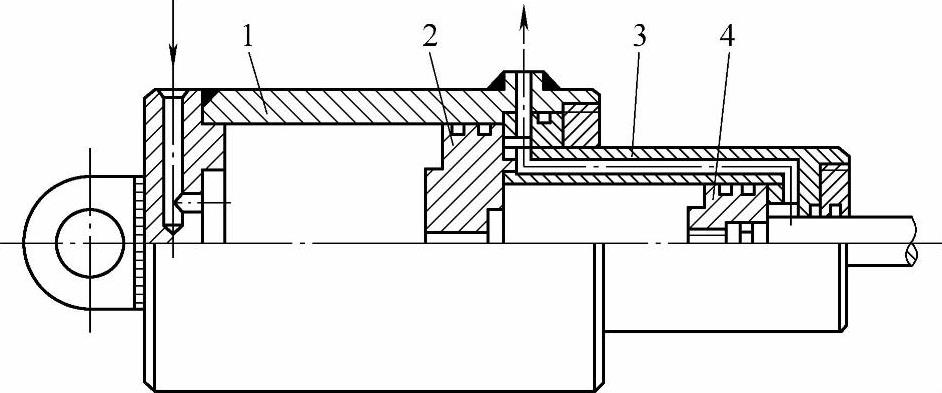

4.柱塞缸

活塞式液压缸的内孔与活塞有配合要求,所以要有较高的精度,当缸体较长时,加工就很困难,为了解决这个问题,可采用柱塞式液压缸。柱塞缸是单作用缸,即靠液压力作用只能实现单方向运动,回程需借助其他外力来实现。图4-4所示为柱塞缸的结构图,柱塞由缸盖处的导向套3导向,与缸体内壁不接触,因而缸体内孔不需要精加工,工艺性好,制造成本低,特别适用于行程长的场合。当柱塞缸竖直安放时,可利用负载的重力实现回程。当柱塞直径大、行程长且水平安装时,为防止柱塞因自重而下垂,常制成空心柱塞并设置支承套和托架。(https://www.xing528.com)

图4-3 差动连接

图4-4 柱塞缸的结构图

1—缸筒 2—柱塞 3—导向套 4—密封圈 5—压盖

5.伸缩缸

伸缩缸又称多级缸,图4-5所示为其结构图。图4-5所示为单作用伸缩缸,它是由两级或多级缸筒套装而成的,前一级缸的柱塞(或活塞)是后一级缸的缸筒。柱塞(或活塞)伸出后可获得很长的行程,缩回后可保持很小的安装尺寸。通入压力油时,各级柱塞(或活塞)的伸出按有效工作面积的大小依次先后动作;在输入流量不变的情况下,输出速度逐级增大。当安装空间受到限制,且行程又比较长时,可采用伸缩缸。

图4-5 伸缩缸结构图

1—一级缸筒 2—一级活塞 3—二级缸筒 4—二级活塞

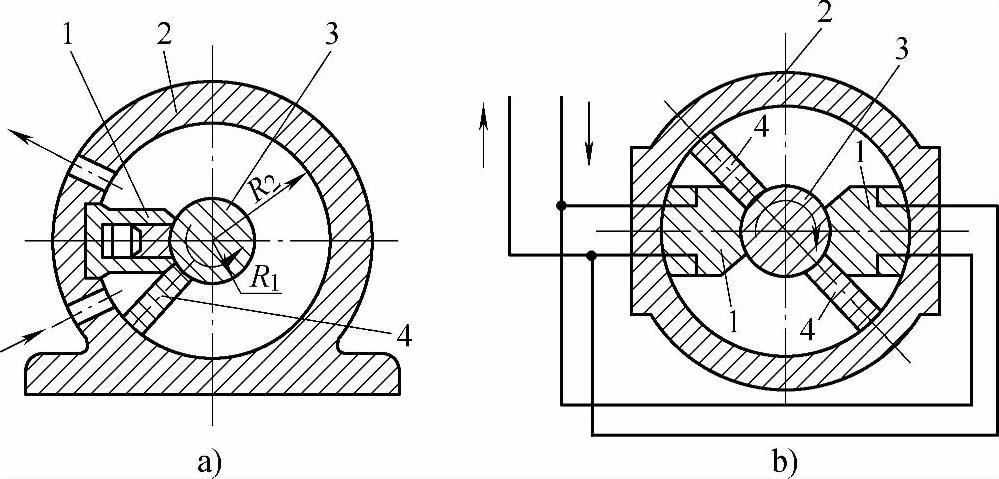

6.摆动缸

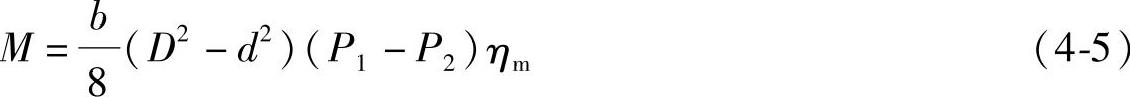

摆动缸(也称摆动马达)是一种输出转矩并实现往复摆动的液压执行元件,主要用来驱动作间歇回转运动的工作机构。它有单叶片和双叶片两种结构形式,图4-6所示为它们的工作原理图。摆动缸由定子块1、叶片4、摆动轴3、缸体2、两端支承盘及端盖(图中未画出)等零件组成。定子块固定在缸体上,叶片与输出轴连为一体。当两油口交替通入压力油时,叶片即带动输出轴作往复摆动。摆动液压缸结构紧凑,输出转矩大,但密封性较差,常用于送料装置、间歇进给机构、回转夹具、工业机器人手臂和手腕的回转装置及工程机械回转机构等的液压系统中。单叶片缸的摆动轴输出转矩为

输出角速度为

式中 M——摆动缸转矩;

ω——摆动缸输出角速度;

b——摆动缸叶片宽度;

D——摆动缸缸体内径;

d——摆动缸的摆动轴直径;

Q——供油流量;

ηV——摆动缸的容积效率。

图4-6 摆动缸工作原理图

a)单叶片 b)双叶片 1—定子块 2—缸体 3—摆动轴 4—叶片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。