1.单作用叶片泵的工作原理

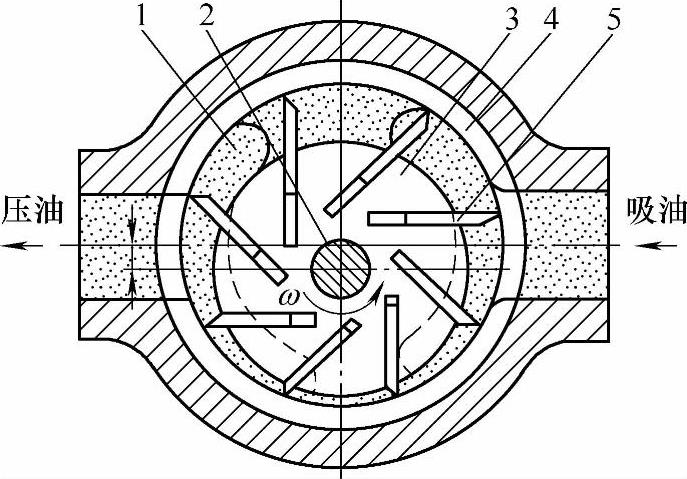

与双作用叶片泵的显著不同是,单作用叶片泵的定子内表面为圆形,定子与转子间有一偏心量e,两端的配流盘上只开有一个吸油窗口和一个压油窗口,当转子旋转一周时,每一叶片在转子槽内往复滑动一次,每相邻两叶片间的密封腔容积发生一次增大和缩小的变化,容积增大时通过吸油窗口吸油,容积缩小时则通过压油窗口将油压出。由于这种泵在转子每转一周的过程中,吸油、压油各一次,故称单作用叶片泵,如图3-12所示。这种泵的转子所受的径向液压力不平衡,因而使这种泵工作压力的提高受到了限制。

2.单作用叶片泵的排量和流量

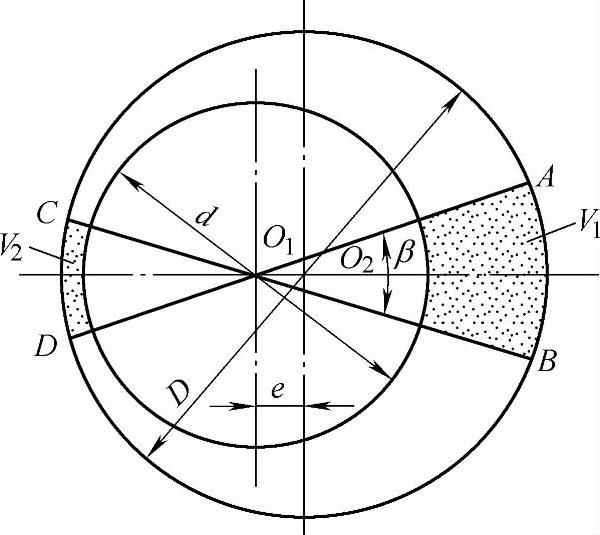

如图3-13所示,当单作用叶片泵的转子每转一周时,每两相邻叶片间的密封容积变化量为V1-V2。若近似把AB和CD看作是以O1为中心的圆弧,当定子内径为D时,此两圆弧的半径即分别为 和

和 。设转子直径为d,叶片宽度为b,叶片数为z,则有

。设转子直径为d,叶片宽度为b,叶片数为z,则有

式中 β——相邻叶片所夹的中心角, 。

。

图3-12 单作用叶片泵的工作原理

1—配流盘上的窗口 2—轴 3—转子 4—定子 5—叶片

图3-13 单作用叶片泵排量的计算(https://www.xing528.com)

因排量V=(V1-V2)z,故将以上两式代入,并加以整理即得泵的排量近似表达式为

V=2πbeD(3-25)

泵的实际流量为

Q=2πbeDnηV(3-26)

式(3-26)表明,只要改变偏心距e,即可改变流量,故单作用叶片泵常做成变量泵。

单作用叶片泵的定子内缘和转子外缘都是圆柱面,由于偏心安置,其容积变化是不均匀的,故有流量脉动。理论分析表明,叶片数为奇数时脉动率较小,故一般叶片数为13或15。

3.单作用叶片泵的结构要点

1)定子和转子偏心安置。移动定子位置以改变偏心距e,就可以调节泵的输出流量。偏心反向时,吸油、压油方向相反。

2)径向液压力不平衡。单作用叶片泵的转子及轴承上承受着不平衡的径向力。这限制了泵工作压力的提高,故泵的额定压力不超过7MPa。

3)叶片后倾。为了减小叶片与定子间的磨损,叶片底部油槽采取在压油区通压力油液、吸油区与吸油腔相通的结构形式。因而,叶片的底部和顶部所受的液压力是平衡的。这样,叶片向外运动仅靠离心力的作用。根据力学分析,叶片后倾一个角度更有利于叶片在离心力作用下向外伸出。通常,后倾角为24°。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。