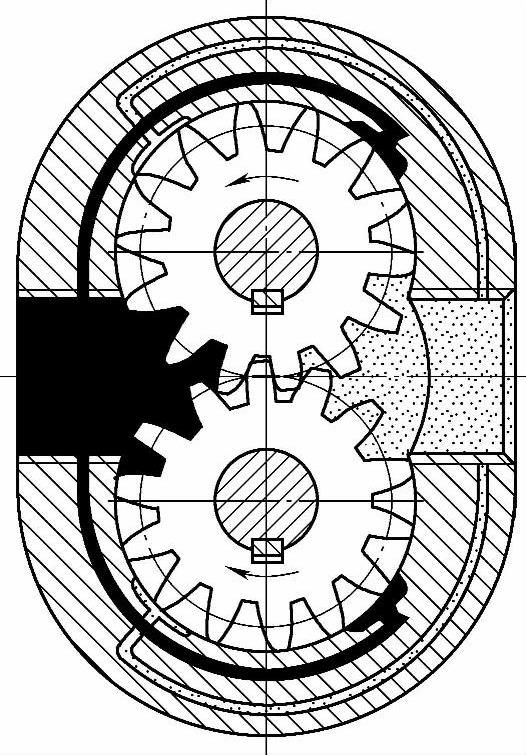

1.外啮合齿轮泵的工作原理

如图3-3所示,在泵体内有一对齿数相同的外啮合渐开线齿轮。齿轮两侧有端盖(图中未示出)。泵体、端盖和齿轮之间形成了密封容腔,并由两个齿轮的齿面接触线将左、右两腔隔开,形成了吸、压油腔。当齿轮按图示方向旋转时,右侧吸油腔内相互啮合的轮齿相继脱开,使密封容积逐渐增大,形成局部真空,油箱中的油液在大气压力作用下进入吸油腔,并随着旋转的轮齿进入左侧压油腔。左侧压油腔的轮齿则不断进入啮合,使密封容积减小,油液被挤出,通过与压油口相连的管道向系统输送压力油。在齿轮的工作过程中,只要泵轴旋转方向不变,其吸、压油腔的位置就不变,在啮合处的齿面接触线使吸、压油两腔分隔开,起着配流的作用,所以齿轮泵中没有专门的配流机构,这是它的独特之处。

2.外啮合齿轮泵的排量和流量

齿轮泵的排量可近似看作两个齿轮的齿槽容积之和。因齿槽容积略大于轮齿体积,故其排量等于一个齿轮的齿槽容积和轮齿体积的总和再乘以一个大于1的修正系数n,即相当于以有效齿高(h=2m)和齿宽构成的平面所扫过的环形体积,于是泵的排量为

q=nπdhb=2πzm2nb (3-20)

式中 d——节圆直径,d=mz;

h——有效齿高,h=2m;

b——齿宽;

m——齿轮模数;

n——修正系数,n=1.06。

则有

Q=6.66zm2b (3-21)

齿轮泵的实际输出流量为

Q=6.66zm2bnηV (3-22)

式(3-22)中的Q是齿轮泵的平均流量。实际上,随着啮合点位置的改变,齿轮啮合过程中压油腔的容积变化率是不均匀的,因此齿轮泵输出油液流量是不均匀的,即其瞬时流量是脉动的。设Qmax与Qmin分别表示最大、最小瞬时流量,则流量脉动率σ可用下式表示

(https://www.xing528.com)

(https://www.xing528.com)

齿数越少,脉动率σ就越大,其值最高可达20%以上。流量脉动引起压力脉动,随之产生振动与噪声,所以高精度机械不宜采用齿轮泵。

3.外啮合齿轮泵的结构要点

1)径向作用力不平衡。在齿轮泵中,液体作用在齿轮外圆上的压力是不相等的,从低压腔到高压腔,压力沿齿轮旋转方向逐渐上升,因此齿轮受到径向不平衡力的作用。工作压力越高,径向不平衡力也越大。径向不平衡力过大时能使泵轴弯曲,齿顶与泵体接触,产生摩擦;同时也加速轴承的磨损,这是影响齿轮泵寿命的主要原因。为了减小径向不衡力的影响,常采用的最简单的办法就是缩小压油口,使压油腔的液压油仅作用在一个齿到两个齿的范围内;也可采用图3-3所示的在泵端盖设径向力平衡槽的结构。

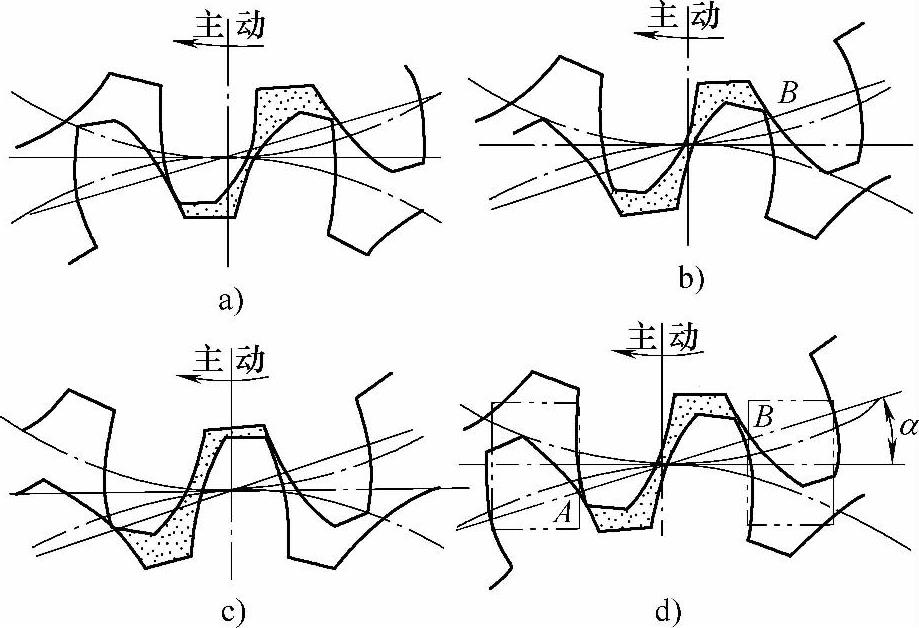

2)困油现象及其消除措施。为使齿轮平稳转动,齿轮啮合重合度必须大于1,即在一对轮齿退出啮合之前,后面一对轮齿已进入啮合,因而在两对轮齿同时啮合的阶段,两对轮齿的啮合线之间形成独立的密封容积,也就有一部分油液会被围困在这个封闭腔之内,如图3-4所示。这个封闭容积先随齿轮转动逐渐减小(图3-4a、b),以后又逐渐增大(图3-4b、c)。封闭容积减小会使被困油液受挤而产生高压,并从缝隙中流出,导致油液发热,轴承等部件也会受到附加的不平衡负载的作用;封闭容积增大又会造成局部真空,使溶于油液中的气体分离出来,产生气穴,引起噪声、振动和气蚀,这就是齿轮泵的困油现象。

图3-3 齿轮泵径向力平衡槽

图3-4 齿轮泵困油现象及其消除措施

消除困油现象的方法,通常是在齿轮的两端盖板上开卸荷槽(如图3-4d中的双点画线所示),使封闭容积减小时通过右边的卸荷槽与压油腔相通,封闭容积增大时通过左边的卸荷槽与吸油腔相通。在很多齿轮泵中,两槽并不对称于齿轮中心线分布,而是整个向吸油腔侧平移一段距离,实践证明,这样能取得更好的卸荷效果。

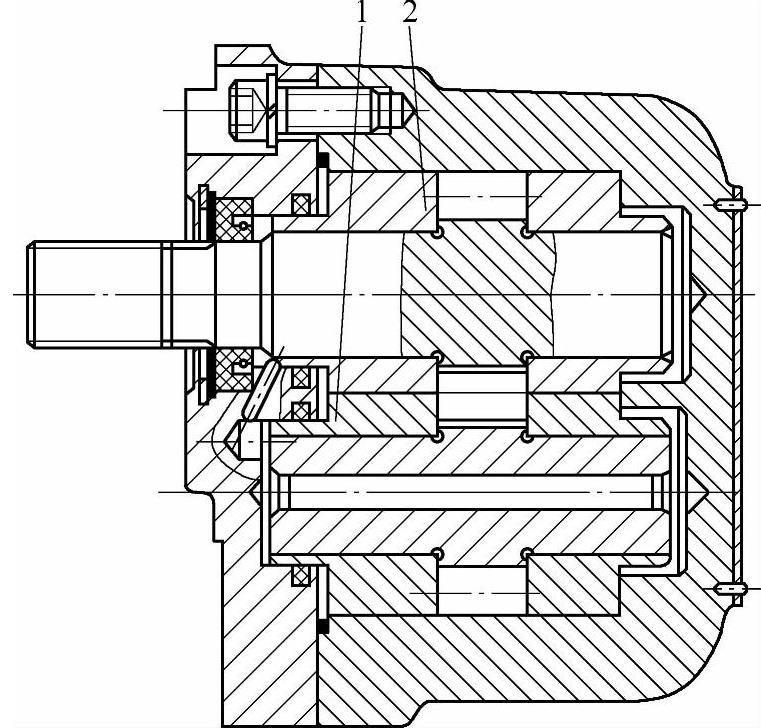

3)端面泄漏及端面间隙的自动补偿。齿轮泵存在着三个可能产生泄漏的部位:齿轮齿面啮合处的间隙,泵体内孔和齿顶圆间的径向间隙,齿轮两端面和端盖间的端面间隙。在三类间隙中,以端面间隙的泄漏量最大,约占总泄漏量的75%~80%。泵的压力越高,间隙越大,泄漏就越大,因此一般齿轮泵只适用于低压系统,且其容积效率很低。为减小泄漏,用设计较小间隙的方法并不能取得好的效果,因为间隙过小,端面之间的机械摩擦损失增加,会降低机械效率,而且泵在经过一段时间运转后,由于磨损而使间隙变大,泄漏又会增加。为使齿轮泵能在高压下工作,并具有较高的容积效率,需要从结构上采取措施对端面间隙进行自动补偿。

通常采用的端面间隙自动补偿装置有浮动轴套式和弹性侧板式两种,其原理都是引入压力油使轴套或侧板紧贴齿轮端面,压力越高,贴得越紧,从而自动补偿端面磨损和减小间隙。图3-5所示为采用浮动轴套的中高压齿轮泵的一种典型结构,图中,轴套1和2是浮动安装的,轴套左侧的空腔均与泵的压油腔相通。当泵工作时,轴套1和2受左侧油压作用而向右移动,将齿轮两侧面压紧,从而自动补偿了端面间隙。这种齿轮泵的额定工作压力可达10~16MPa,容积效率不低于0.9。齿轮泵是液压系统中常用的液压泵。它的主要优点是结构简单、体积小、重量轻、价格便宜、自吸性能好、对油液的污染不敏感、工作可靠及便于维护修理。其缺点是泄漏量大、噪声大、效率低及排量不可调。

图3-5 采用浮动轴套的中高压齿轮泵

1、2—轴套

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。