混凝土灌注桩是直接在施工现场的桩位上成孔,然后在孔内安装钢筋骨架,浇筑混凝土成桩。灌注桩按成孔方法可分为钻孔灌注桩、沉管灌注桩、人工挖孔灌注桩等。

灌注桩与预制桩相比,能适应持力层变化制成不同长度的桩,桩径大,具有节约钢筋、节省模板、施工方便、工期短、成本低等优点,而且施工时无噪声、无振动,对土体和周围建筑物无挤压(除沉管灌注桩之外)。

1.灌注桩施工准备工作

1)确定成孔施工顺序

(1)对土没有挤密作用的钻孔灌注桩和干作业成孔灌注桩,应结合施工现场条件,按桩机移动的原则确定成孔顺序。

(2)对土有挤密作用和振动影响的冲孔灌注桩、沉管灌注桩等,为保证邻桩不受影响,以免造成事故,一般可结合现场施工条件确定成孔顺序,如间隔1个或2个桩位成孔;在邻桩混凝土初凝前或终凝后成孔;5根以上单桩组成的群桩基础,中间的桩先成孔,外围的桩后成孔。

(3)人工挖孔桩当桩净距小于2倍直径且小于2.5m时,桩应采用间隔开挖。排桩跳挖的最小净距不得小于4.5m,孔深不宜大于40m。

2)桩孔结构的控制

(1)桩孔直径的偏差应符合规范规定。在施工中,如桩孔直径偏小,则不能满足设计要求(桩承载力不够);如直径偏大,则使工程成本增加,影响经济效益;

(2)应根据桩型来确定桩孔深度的控制标准。对桩孔的深度,一般先以钻杆和钻具粗挖,再以标准测量绳吊铊测量;

(3)护筒的位置主要取决于地层的稳定情况和地下水位的位置。

3)钢筋笼的制作

制作钢筋笼可采用专用工具人工制作。首先计算主筋长度并下料,再弯制加强筋和编绕筋,然后焊制钢筋笼。制作钢筋笼时,要求主筋环向均匀布置,箍筋的直径及间距、主筋的保护层、加强箍的间距等均应符合设计规定。钢筋笼在运输、吊装过程中,要防止钢筋扭曲变形。吊放入孔内时,应对准孔位慢放,严禁高起猛落、强行下放,防止倾斜、弯折或碰撞孔壁。为防止钢筋笼上浮,可采用叉杆对称地点焊在孔口护筒上

4)混凝土的配制

混凝土强度等级不应低于C15,水下浇筑混凝土不应低于C20,所用粗、细骨料必须符合有关要求。混凝土坍落度的要求是用导管水下灌注混凝土宜为160~220mm,非水下直接灌注的混凝土宜为80~100mm,非水下素混凝土宜为60~80mm。

5)混凝土的灌注

桩孔检查合格后,应尽快灌注混凝土。灌注混凝土时,桩顶灌注标高应超过桩顶设计标高的半米以上。灌注时,若环境温度低手0°C时,应对混凝土采取保温措施。

2.钻孔灌注桩施工

钻孔灌注桩是指利用钻孔机械钻出桩孔,并在孔中浇筑混凝土(或先在孔中吊放钢筋笼)而成的桩。根据钻孔机械的钻头是否在土壤的含水层中施工,钻孔灌注桩又可分为泥浆护壁成孔和干作业成孔两种施工方法。

1)泥浆护壁成孔灌注桩施工

泥浆护壁成孔是利用原土自然造浆或人造浆浆液进行护壁,通过循环泥浆将被钻头切下的土块携带排出孔外成孔,然后安装绑扎好的钢筋笼,用导管法水下灌注混凝土沉桩。此法对不论地下水高低的土层都适用,但在溶发育地应慎用。

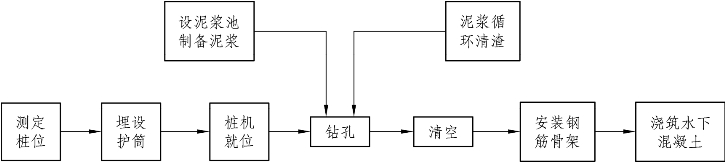

泥浆护壁成孔灌注桩施工工艺流程如图2-20所示。

图2-20 泥浆护壁成孔灌注桩施工工艺流程

(1)埋设护筒。

护筒是用4~8mm厚钢板制成的圆筒,护筒内径应大于钻头直径,采用回转钻时,宜大于100mm,采用冲击钻时,宜大于200mm,上部开设1~2个溢浆孔。

护筒的作用是固定桩孔位置,防止地面水流入,保护孔口,增高桩孔内水压力,防止塌孔,成孔时引导钻头方向。

埋设护筒时,先挖去桩孔处表土,将护筒埋入土中,其埋设深度,在黏土中不宜小于1.0m,在砂土中不宜小于1.5m。护筒中心线应与桩位中心线重合,偏差不得大于50mm,护筒与坑壁之间用黏土填实,以防漏水;护筒顶面应高于地面0.4~0.6m,并应保持孔内泥浆面高出地下水位1.0m以上。

(2)泥浆。

泥浆在桩孔内壁上形成泥皮,可以将土壁上的孔隙填堵渗密实,避免孔内壁漏水,保持护筒内水压稳定;泥浆重度大,可以加大孔内水压力,起到稳固土壁、防止塌孔的作用;泥浆有一定黏度,通过循环泥浆可将切削碎的泥石碴屑悬浮后排出,起到携砂、排土的作用;同时,泥浆还可对钻头有冷却和润滑作用。

制备泥浆的方法应根据土质条件确定:在黏性土中成孔时,可在孔中注入清水,钻机旋转时,切削土屑与水搅拌,用原土造浆。施工中应经常测定泥浆重度,并定期测定黏度、含砂率和胶体率。其控制指标为:黏度18~22s;含砂率不大于4%~8%;胶体率不小于90%。

(3)成孔。

泥浆护壁成孔灌注桩的成孔方法按成孔机械分类有钻机成孔(回转钻机成孔、潜水钻机成孔、冲击钻机成孔)和冲抓锥成孔,其中以钻机成孔应用最多。

①回转钻机成孔,回转钻机是由动力装置带动钻机回转装置转动,再由其带动带有钻头的钻杆移动,由钻头切削土层。适用于地下水位较高的软、硬土层,如淤泥、黏性土、砂土、软质岩层。

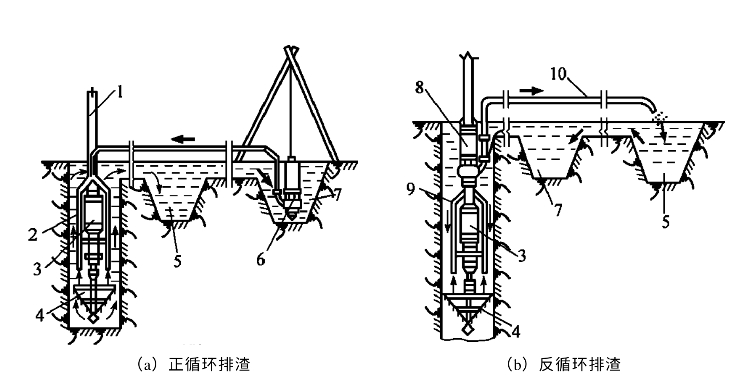

根据泥浆循环方式的不同回转钻机钻孔方式,分为正循环回转钻机成孔和反循环回转钻机成孔。正循环回转钻机成孔的工艺如图2-21(a)所示

由空心钻杆内部通入泥浆或高压水,从钻杆底部喷出,携带结下的土渣沿孔壁黑向上流动,由孔口将土渣带出流入泥浆池。反循环回转钻机成孔的工艺如图2-21(b)所示。泥浆带渣流动的方向与正循环回转钻机成孔的情形相反。反循环工艺的泥浆上流的速度较高,能携带较大的土渣。

图2-21 循环排渣方法

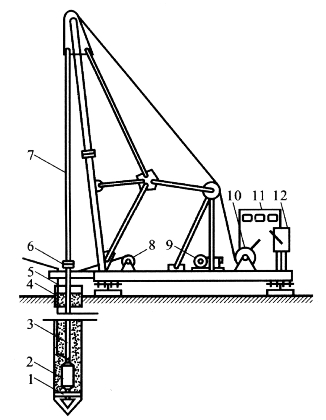

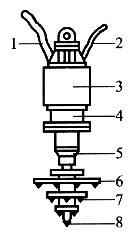

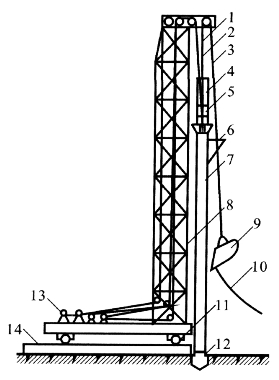

②潜水钻机成孔。它是一种将动力、变速机构与钻头连在一起加以密封,潜入水中工作的一种体积小而质量轻的钻机。这种钻机的钻头带有合金刃齿,由电机带动刃齿旋转切削土层或岩层。钻头靠桩架悬吊,吊杆定位,钻孔时钻杆不旋转,正循环送入泥浆,被切碎的土屑靠泥浆排出孔外。该钻机桩架轻便,移动灵活,钻进速度快(可达0.5m/min),噪声小。钻孔的直径为600~800mm,钻孔深度可达50m。钻孔成孔适用于黏性土、淤泥、淤泥质土及砂土,也可钻入岩层,尤其适于在地下水位较高的土层中成孔。潜水钻机及潜水钻见图2-22、图2-23。

图2-22 潜水钻机示意图

1—钻头;2—潜水钻机;3—电缆;4—护筒;5—水管;6—滚轮;7—钻杆;8—电缆盘;9—卷扬机;10—10kN卷扬机;11—电表;12—起动开关

图2-23 潜水钻

1—泥浆管;2—防水电缆;3—电动机;4—齿轮减速器;5—密封装置;6—钻头;7—合金刃齿;8—钻尖

③冲孔是用冲击钻机把带钻刃的重钻头(又称冲锤)提升至一定高度,靠自由下落的冲击力来削切岩层,排出碎渣成孔。冲击钻机有钻杆式和钢丝绳式两种。前者所钻孔径较小,效率低,应用较少。后者钻孔直径大,有800mm、1000mm、1200mm几种。钻头可锻制或用铸钢制造,钻刃用钢制造并与钻头焊接。

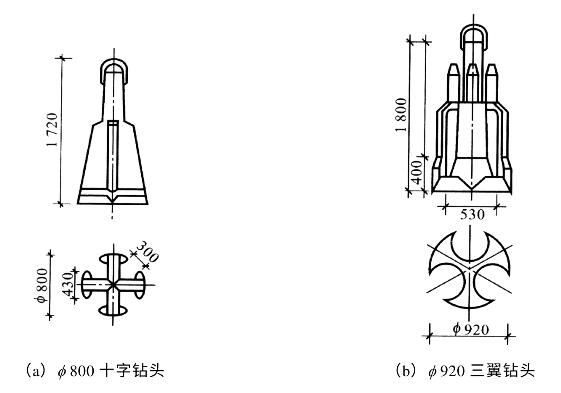

钻头形式有十字钻头见图2-24(a)及三翼钻头见图2-24(b)等。

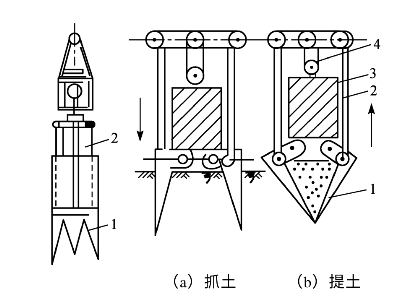

④冲抓锥成孔。用冲抓锥成孔机将冲抓锥斗提升到一定高度,锥斗内有压重铁块和活动抓片,松开卷扬机刹车时,抓片张开,钻头便以自由落体方式冲入土中,如图2-25(a)所示。然后开动卷扬机提升钻头,这时抓片闭合抓土,冲抓锥整体被提升到地面上将土渣卸去,如图2-25(b)所示。这种成孔方式称为抓孔。抓孔成孔的直径为450~600mm,成孔深度10m左右。这种方式适用于在有坚硬夹杂物的黏土、砂卵石土和碎石类土中成孔。

图2-24 冲击钻钻头

图2-25 冲抓锥斗

1—抓片;2—连杆;3—压重;4—滑轮组

(4)安放钢筋笼。

钻孔达设计深度后(一般要求达到较坚实的持力层),即可安装钢筋笼。钢筋骨架预先在施工现场制作,用起重机械悬吊,在护筒上口分段焊接或绑扎后下放到孔内。吊放入孔时,不得碰撞孔壁,并应设置保护层垫块。

(5)清孔。

安放钢筋笼后,应立即清孔,即清除孔底沉渣、淤泥,以减少桩基础的沉降量。清孔宜在钢筋笼下放后进行,否则下放钢筋笼时会将孔壁土层刮落,影响清孔效果。

清孔是否彻底对泥浆护壁成孔灌注桩的承载力、沉降量影响较大,施工时应严格控制。以摩擦力为主的灌注桩,沉渣允许厚度不得大于300mm,以端承力为主的灌注桩沉渣允许厚度不得大于100mm。

(6)浇筑水下混凝土。

泥浆护壁成孔灌注桩混凝土的浇筑是在泥浆中进行,故为水下混凝土浇筑。水下混凝土的施工配合比应较设计强度等级提高一级,且不得低于C15,骨料粒径不宜大于30mm,且不宜大于钢筋最小净距的1/3。采用的水泥标号不低于325号,水泥用量350~400kg/m3。混凝土要有良好的流动性,坍落度宜为16~22cm。混凝土浇筑应在钢筋笼下放到桩孔内后4h之内进行,以防止在钢筋表面形成过厚的泥皮,影响钢筋与混凝土之间的黏结强度。

水下浇筑混凝土通常采用导管法。导管直径为250~300mm,每节长3m,但第一节导管长度应≥4m;节间用法兰连接,要求接头严密,不漏浆,不进水。导管顶部设有漏斗。整个导管安置在起重设备上,可以升降和拔管后水平移动。采用导管可以防止混凝土中水泥浆被水带走,又可防止泥浆进入混凝土内形成软弱夹层,保证混凝土的密实性和强度,还可以减轻因混凝土自由下落所造成的离析现象。导管见图2-26。

采用导管法浇筑混凝土时,先将安装好的导管吊入桩孔内,导管顶部高于泥浆面3~4m,导管底部距桩孔底部0.3~0.5m。(https://www.xing528.com)

图2-26 水下浇筑混凝土

1—上料斗;2—贮料斗;3—滑道;4—卷扬机;5—漏斗;6—导管;7—护筒;8—隔水塞

导管内设隔水塞(栓),用细钢丝悬吊在导管下口。隔水塞可采用预制混凝土块(四周加橡皮封圈)、橡胶球胆或软木球。前者一次性使用,后者可回收,重复使用。浇筑时,先在导管内灌入混凝土,其数量应保证混凝土第一次浇筑时,导管底端能埋入混凝土中0.8~1.3m。然后剪断悬吊隔水塞的钢丝,在混凝土自重压力作用下,隔水塞下落,混凝土冲出导管下口。由于混凝土重度较泥浆重度大,混凝土下沉,泥浆上浮,然后连续浇筑混凝土,边浇筑,边拔管,边拆除上部导管。拔管过程中,应始终保证导管下口埋入混凝土深度不小于1m。埋入深度大,混凝土顶面平整,但流出阻力大,浇筑困难,因此最大埋入深度应小于9m。但埋入深度过小,混凝土流出势头过强,易将上部浮沫层卷进混凝土中,形成软弱夹层。当混凝土浇筑面上升到泥浆液面附近时,导管出口处混凝土覆盖层厚度应为1m左右。最后,混凝土浇筑面应超过设计标高以上300~500mm,当混凝土达到一定强度时,将这300~500mm的浮浆软弱层凿除。

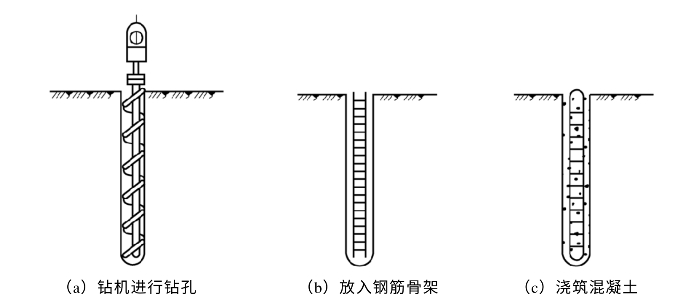

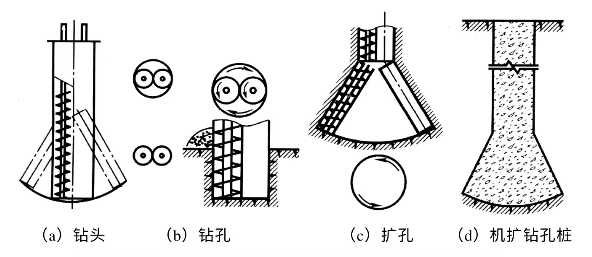

2)干作业成孔灌注桩

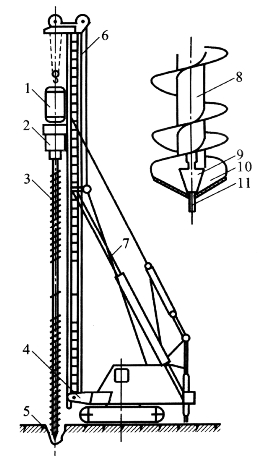

干作业成孔灌注桩是先用螺旋钻机在桩位处钻孔,然后在孔中放入钢筋笼,再浇筑混凝土成桩,如图2-27所示。干作业成孔灌注桩适用于地下水位以上的各种软硬土中成孔。干作业成孔机械有螺旋钻机、洛阳铲等。现以螺旋钻机为例,介绍干作业成孔灌注桩的施工方法。图2-28为长杆螺旋钻机示意图。

螺旋钻机利用动力旋转钻杆,钻杆带动钻头上的螺旋叶片旋转来切削土层,削下的土沿叶片上升排出孔外。螺旋钻机有长杆螺旋式(钻杆长度10m以上)及短杆螺旋式(钻杆长度3~8m)。长杆螺旋钻钻头外径为400mm,500mm,600mm,钻孔深度分别为12m,10m,8m。钻进时要求钻杆垂直,如发现钻杆摇晃、移动、偏斜或难以钻进时,可能遇到坚硬夹杂物,应立即停车检查,妥善处理,否则会导致桩孔严重偏斜,甚至钻具被扭断或损坏。钻孔偏移时,应提起钻头上下反复打钻几次,以便削去硬土。如纠正无效,可在孔中局部回填黏土至偏孔处以上0.5m,再重新钻进。

图2-27 干作业成孔灌注桩施工过程示意图

图2-28 长螺旋钻孔机

1—电动机;2—变速器;3—钻杆;4—托架;5—钻头;6—立柱;7—斜撑;8—钢管;9—钻头接头;10—刀板;11—定心尖

钻孔达到设计深度后,应在原位空转清土,停钻后提出钻杆弃土。钻出的土及时运走,不要在孔口处堆放。孔底所余松土用夯锤夯实。钢筋笼宜一次整体吊放,如过长也可分段接长。吊放钢筋笼时应缓慢沉入,严防碰撞孔壁。经检查合格后,应及时灌注混凝土。浇筑振捣应分层进行,每层高度不大于1.5m。混凝土坍落度在一般黏性土中为50~70mm,砂类土中为70~90mm。干作业成孔灌注桩常用机扩法扩底,以增大桩的承载能力。图2-29为双管双螺旋钻孔机,用同一钻头,既能钻孔又能扩孔,一面切土,一面输土。这种钻孔直径为350mm,扩孔最大直径为1000~1200mm,最大钻孔深度为4~5m。

图2-29 双管双螺旋钻孔机钻孔示意图

这种钻机有两根并列的管子,内装有输土螺旋叶片。两根管子上段是并列焊在一起的,管子上段和下段铰接,并装有两组切削刀刃,下端装有钻孔刀,侧面装有扩孔刀。管子的下段可绕铰点转动,像两条腿一样,可以并拢或张开。钻孔时两腿并拢,土被钻头切削后由高速旋转的螺旋叶片带上地面,土从管壁的缺口甩出来。

当钻孔达设计标高时,开动液压机构使两条腿逐渐张开,侧面扩孔刀开始切土,切碎的土屑从刀旁缝隙进入管内,由螺旋叶片输上地面。当扩大头直径达到设计要求后,收拢下部支管,提起钻头,即成扩孔桩孔。

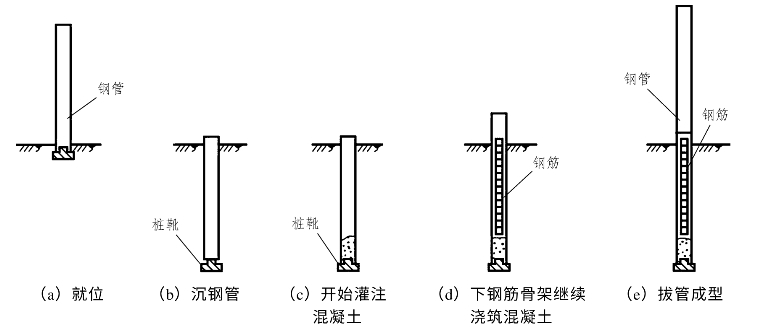

3.沉管灌注桩施工

图2-30为沉管灌注桩施工过程。沉管灌注桩是利用锤击沉桩或振动沉桩方法,将带有桩尖的钢制桩管沉入土中,然后在钢管内放入钢筋骨架,边浇筑混凝土,边锤击、振动套管,边上拔套管,最后成桩。前者利用锤击沉管成孔,则称为锤击沉管灌柱桩;后者利用振动沉管成孔,称为振动沉管灌注桩。套管成孔灌注桩整个施工过程在套管护壁条件下进行,不受地下水位高低和土质条件好坏的限制,适合地下水位高,地质条件差的可塑、软塑、流塑以上黏土、淤泥及淤泥质土、稍密和松散的砂土中施工。

图2-30 沉管灌注桩施工过程

1)锤击沉管灌注桩施工

锤击沉管灌注桩又称为打拔管式灌注桩,是用锤击沉桩设备(落锤、汽锤、柴油锤)将桩管打入土中成孔。施工设备如图2-31所示,其施工工艺流程如下:

图2-31 锤击灌注桩机械

1—柱帽钢丝绳;2—桩管钢丝绳;3—吊斗钢丝绳;4—桩锤;5—桩帽;6—混凝土漏斗;7—桩管;8—桩架;9—漏斗;10—回绳;11—行驶用钢管;12—桩靴;13—卷扬机;14—枕木

桩机就位→安放桩尖→吊放桩管→扣上桩帽→锤击沉管至要求贯入度或标高,用吊铊检查管内有无泥水并测孔深→提起桩锤→安放钢筋笼→浇筑混凝土→拔管成桩

锤击沉管灌注桩施工时,首先将打桩机就位,吊起桩管,对准预先在桩位埋好的预制混凝土桩尖,放置麻、草绳垫于桩管和桩尖连接处,以作缓冲和防止泥水进入桩管之用,然后缓慢放下桩管,套入桩尖,将桩管压入土中。然后在桩管上部扣上桩帽,检查桩管与桩锤、桩尖是否在一条垂直线上。其垂直度偏差应小于0.5%桩管高度。

初打时应低锤轻击,观察桩管无偏移时,方能正常施打。桩锤施打的冲击频率,视桩锤的类型和土质而定。宜采用低锤密击方式,即小落距、高频率,尽量控制1min击打70次以上,直至将桩管打至设计要求贯入度或桩尖标高,并检查管内有无泥、水浆灌入。

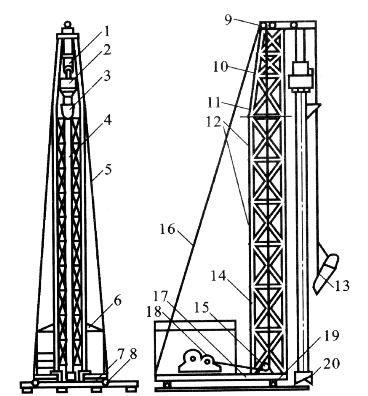

2)振动沉管灌注桩

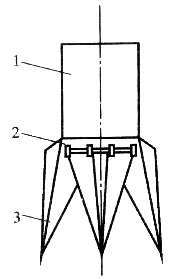

振动沉管灌注桩是采用振动冲击锤(激振器)沉入套管。它与锤击沉管灌注桩的区别是用振动箱代替桩锤。振动箱与桩管刚性连接,桩管下安设活瓣桩尖。活瓣桩尖应有足够的强度和刚度,活瓣间缝隙应紧密。图2-32为振动沉管桩机,活瓣桩尖见图2-33。

其施工过程如下。

(1)柱机就位。将桩尖活瓣合拢对准柱位中心,利用振动器及柱管自重,把柱尖压入土中;

(2)沉管。开动振动箱,桩管即在强迫振动下迅速沉入土中。沉管过程中,应经常探测管内有无水或泥浆,如发现水、泥浆较多,应拔出桩管,用砂回填桩孔后方可重新沉管;

图2-32 振动沉管设备示意图

1—滑轮组;2—激振器;3—漏斗口;4—桩管;5—前拉索;6—遮栅;7—滚筒;8—枕木;9—架顶;10—架身顶段;11—黝;12—架身中段;13—吊斗;14—架身下段;15—导向滑轮;16—后拉索;17—架底;18—卷扬机;19—架压滑轮;20—活瓣桩尖

图2-33 活瓣桩尖

1—桩管;2—锁轴;3—活瓣

(3)上料。桩管沉到设计标高后停止振动,放入钢筋笼,再上料斗将混凝土灌入桩管内,一般应灌满桩管或略高于地面;

(4)开始管时,应先启动振动箱8~10mim,并用吊铊测得框尖活瓣确已张开,混凝土确已从桩管中流出以后,卷扬机方可开始抽拔桩管,边振边拔。拔管速度应控制在1.5m/min以内。

振动沉管灌注桩可采用单振法、反插法和复振法。

4.人工挖孔灌注桩施工

采用人工挖孔灌注桩,具有机具设备简单,施工操作方便,占用施工场地小,对周围建筑物影响小,施工质量可靠,可全面展开施工,工期缩短,造价低等优点,因此得到广泛应用。

1)适用范围

人工挖孔灌注桩适用于土质较好,地下水位较低的黏土、亚黏土及含少量砂卵石的黏土层等地质条件。可用于高层建筑、公用建筑、水工结构(如泵站、桥墩)作桩基,起支承、抗滑、挡土之用。对软土、流砂及地下水位较高、涌水量大的土层不宜采用。

2)一般构造要求

桩直径一般为800~2000mm,最大直径可达3500mm。底部采取不扩底和扩底两种方式,扩底直径为1.3d~3.0d(d为桩直径),最大扩底直径可达4500mm。桩底应支承在可靠的持力层上。

3)施工工艺

(1)施工程序。

场地整平,放线,定桩位→挖第一节桩孔土方→支模浇灌第一节混凝土护壁→在护壁上二次投测标高及桩位十字轴线→安装活动井盖,设置垂直运输架,安装卷扬机(或电动葫芦)、吊土桶、潜水泵、鼓风机、照明设施等→挖第二节桩孔土方→清理桩孔四壁,校核桩孔垂直度和直径→拆上节模板,支第二节模板,浇筑第二节混凝土护壁→重复上述施工过程直至设计深度→检查持力层后进行扩底→对桩孔直径、深度、扩底尺寸、持力层进行全面检查验收→清虚土,排除孔底积水→吊放钢筋笼→浇筑桩身混凝土。

当桩孔不设支承护壁和不扩底时,无支护和扩底两道工序。

(2)护壁设计和施工。

为防止桩孔土体坍滑,确保施工操作安全,大直径桩孔在施工中一般需设置护壁。护壁可采用现浇混凝土(或配少量钢筋)、喷射混凝土或型钢-木板工具式护壁、沉井等。由于现浇混凝土护壁整体性好,能紧靠土壁,受力均匀,因而应用较为广泛。对于桩径较小、深度不大、土质较好、地下水量少的桩孔也可采用型钢-木板组合工具式护壁,甚至不设护壁。

混凝土护壁分段高度根据土质情况和施工方便而定,一般为0.9~1.0m。

混凝土护壁一般采用C30或C25混凝土,厚度经计算确定,一般取100~150mm。可以加配适量直径为6~8mm的钢筋,相邻两节护壁之间用钢筋拉接。

护壁施工采取一节组合钢模板(或4~8块弧形工具式钢模)拼装而成,拆上节、支下节,循环周转使用。模板间用U形卡连接,上下设两道槽钢护圈顶紧。钢圈由2~3块弧形槽钢组成,中间用螺栓连接,不另设支撑。第一节混凝土护壁宜高出地面200mm,便于挡水和定位,也可防止地面土块滚入桩孔中。

(3)挖孔方法。

由人工从上到下逐层用锹、镐挖土,遇硬土用大锤、钢钎破碎。挖土次序为先挖中间部分,后挖周边。按设计桩直径加2倍护壁厚度控制截面,允许尺寸误差30mm。扩底部分采取先挖桩身圆柱体,再按扩底尺寸从上到下削土修成扩底形。弃土装入活底吊桶或箩筐内,垂直运输,在孔口上安支架、轨道,用电动葫芦或慢速卷扬机提升。

如有少量地下水,可随挖土用吊桶将泥水一起吊出。如遇大量渗水,可在一侧挖集水坑,用潜水泵排除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。