客车的前后围蒙皮仍然是工艺决定结构,既然目前在前后围上广泛使用玻璃钢和钢板两种材料,那么这两种材料的前后围蒙皮的工艺和结构也有所不同。

前后围的工艺不是平整度问题,而是加工基准如何选择的问题。

前面说过,大客车车身的工艺特点之一是“以骨架为基准反求内外”,这实际上就是对客车前后围蒙皮及前后风窗玻璃的工艺总结。

任何批量制造的机械产品。必须具备两个性能:互换与协调。

互换指的是独立制造的零件(组件、部件),装配时无需补充加工,就能满足使用要求;亦即同类零件可互相代替,装配时不需任何修配,即可保证产品性能。最典型的例子是标准件。

协调是指两个相互装配的零件(组件、部件)之间,其配合部位的几何形状和尺寸的相符合程度。

值得说明的是:互换是指同一种工件之间的一致性,它通过控制制造误差来达到。协调是指相配合工件之间配合尺寸、形状的一致性,它既可以通过控制制造误差来达到,也可以通过修配来达到。

拿前后围蒙皮和骨架的装配关系来说,互换是指蒙皮与蒙皮之间或骨架与骨架之间的一致性,协调是指蒙皮和骨架之间的装配吻合性。

蒙皮或骨架的一致性不难解决,如蒙皮由模具成型、骨架由工装装配。但往往蒙皮或骨架依图纸检验都合格时,在装配时却不能顺利装配。

实际上,零件的一致性考验的是制造准确度,装配的协调性考验的是协调准确度。

制造准确度是指产品的实际尺寸与图纸上要求的名义尺寸相符合的程度,符合程度越高,则制造准确度越高,亦即制造误差越小。它只与各零件本身的制造过程有关,取决于零件单独制造过程中的误差。

协调准确度是指两个互相配合的零部件之间相配合部位的实际几何形状及尺寸相符合的程度,这种符合程度越高,则协调准确度越高,亦即协调误差越小。它与两个零件的制造过程有关,取决于两个零件单独制造过程中的误差综合。

对于汽车、飞机等这些复杂的机械产品,对协调准确度的要求比对制造准确度的要求要高得多。

零件A与零件B要能顺利装配,必须满足一定的协调准确度。

那么如何保证协调准确度呢?

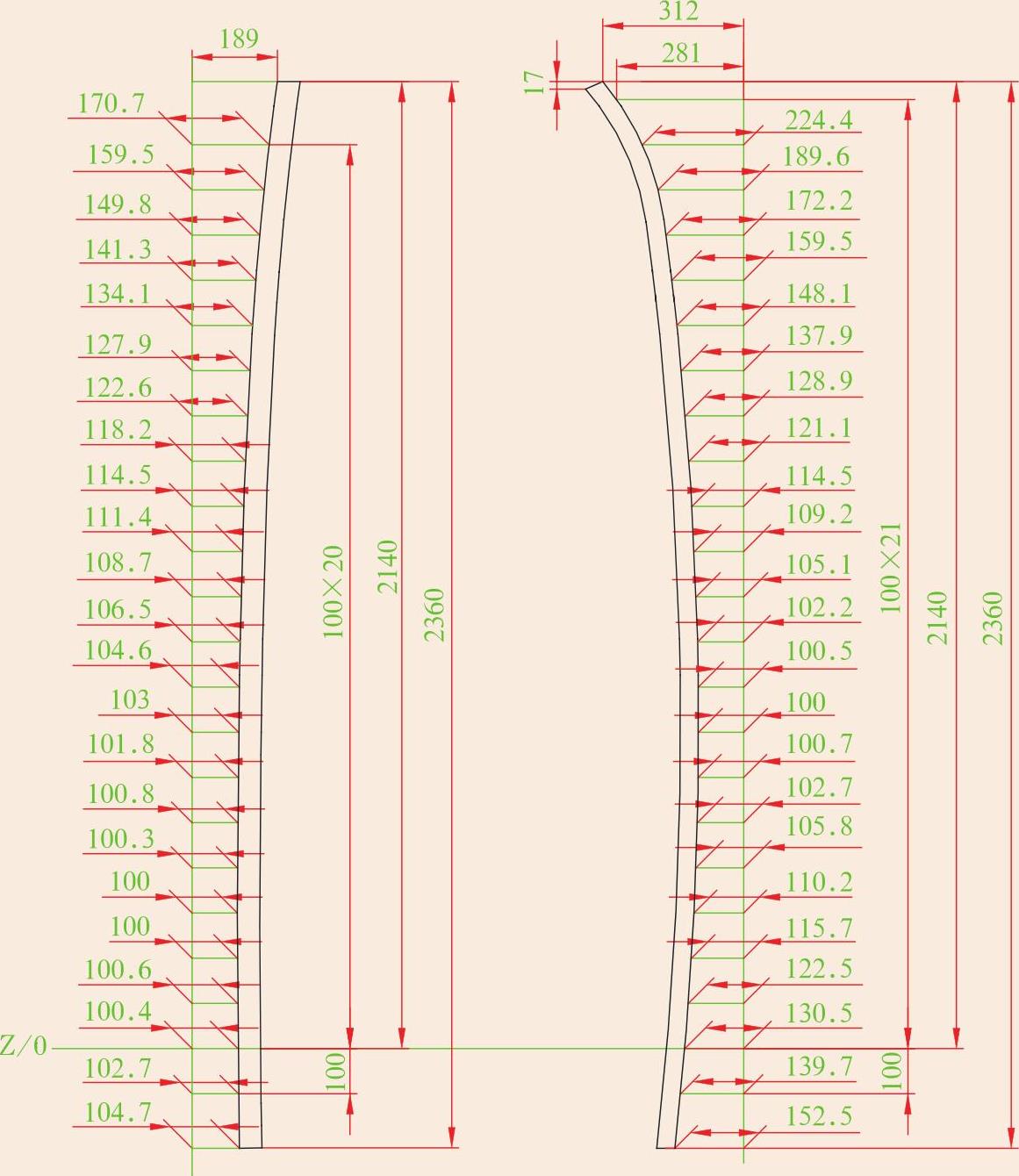

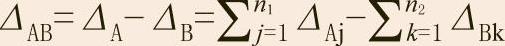

零件的产生过程其实是尺寸的传递过程,如在车身零件的制造过程中,其几何形状和尺寸的形成,都是根据图纸所确定的理论形状和尺寸,在产生中通过一定的量具、检具、工装、模具等手段而获得的。图3-34是一个典型的客车车身用的双曲弧杆件,其成品零件是通过图纸→样板→检具→弧杆件这几个步骤来完成的,那么由图纸到成品件的尺寸传递过程也是“图纸→样板→检具→弧杆件”的这样一个过程。

图3-34 典型的双曲弧杆件

每一个加工过程也是尺寸“移形”过程。

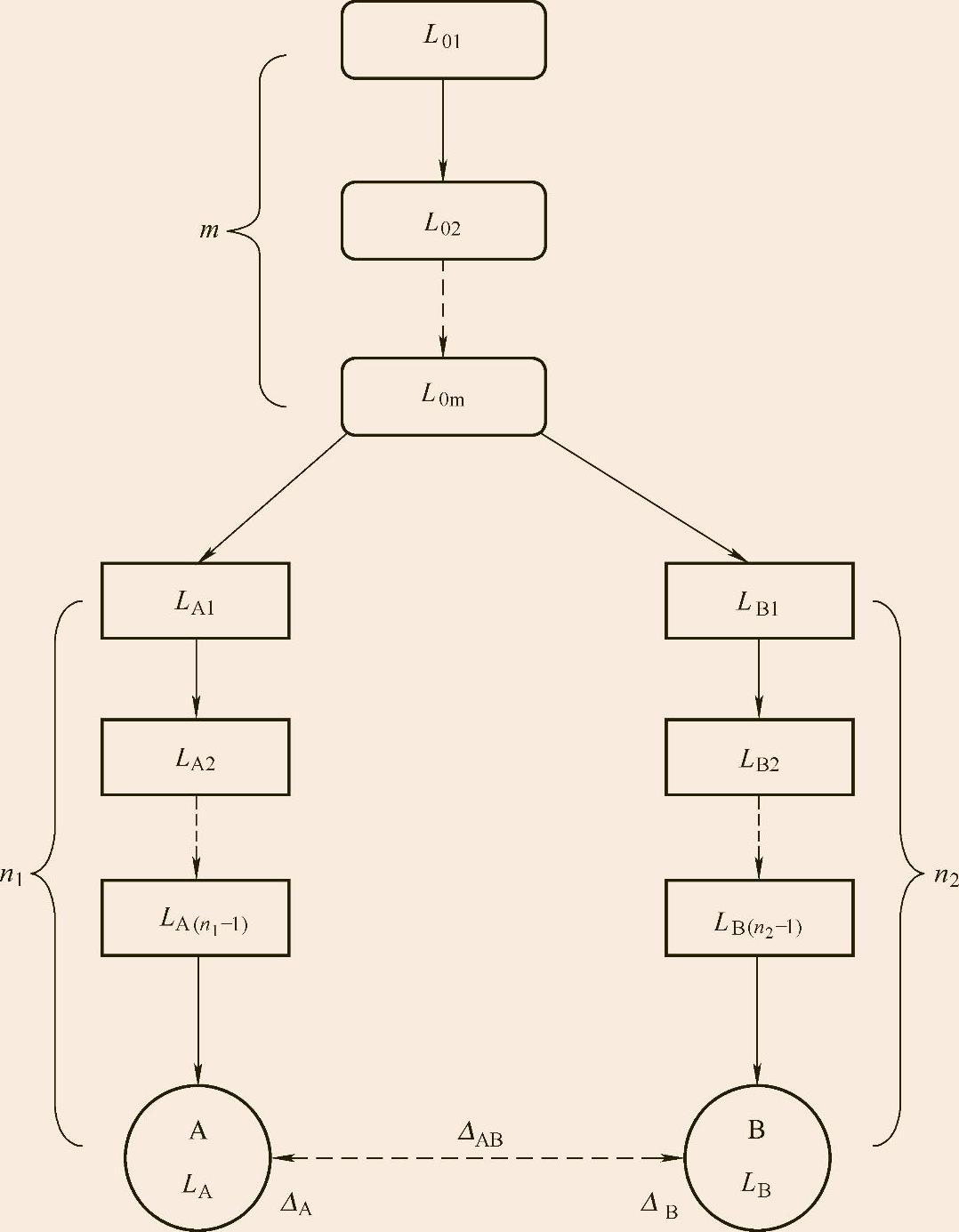

要使两个相互装配零件的同名尺寸相互协调,它们的尺寸传递之间就必然存在一定的联系。如图3-35所示,零件A和B是要相互装配的,LA和LB是协调尺寸,在加工过程中,经过多次的尺寸传递,既包括两个尺寸的公共环节,也包括两个尺寸的各自环节。

图3-35中的L01相当于最原始的加工依据,如工程图纸或数字模型。从最初的图纸或数模到最终的成品零件,A和B经历了许多加工步骤,每一个步骤都是尺寸的移形传递过程。这其中既有相同的移形过程,又有不同的移形过程。零件A或B最终同图纸或数模的误差取决于每一个移形步骤的加工精度,即各加工步骤的累积误差就是单个零件的制造精度。

图3-35 尺寸LA与LB的制造与协调路线

ΔA、ΔB—A、B零件的制造误差;

Δ0i—第i个共同环节的制造误差;

ΔAj—A零件单独制造的第j个环节的制造误差;

ΔBk—B零件单独制造的第k个环节的制造误差;

m—尺寸传递过程中共同制造环节的总数;

n1—A零件尺寸传递过程中单独制造环节的总数;

n2—B零件尺寸传递过程中单独制造环节的总数。

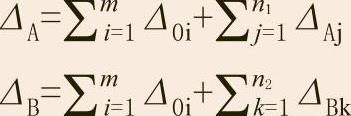

那么零件A和B的最终制造误差分别是

那么决定A与B能否顺利装配的协调误差为:

可见LA和LB的协调误差ΔAB是在各自的非公共环节过程中产生的。

用联系系数k来表示零件A和B在尺寸传递过程中的联系紧密程度:

若m=1,即两个零件在尺寸传递过程中只有一个共同环节,此时k值最小,相当于A与B各自独立制造;

m逐渐增大,k值也逐渐增大,A与B的尺寸联系越加密切;

n1=n2=1时,k值最大,此时表明A与B是现场配装,协调性最佳。

基于上述分析,在制造过程中取得LA和LB两个协调尺寸的过程可采用三种不同的加工原则:独立制造原则、相互联系制造原则和相互修配制造原则。

为解决客车的前后围蒙皮与骨架的装配协调准确度问题,我们试着用上述这三个原则逐一分析前后围蒙皮和骨架的制造工艺问题。分析过程并不区分是玻璃钢材料还是钢板材料,但对传统加工方式和数字加工方式做了对比。

传统加工方法是指手工样板、手工检具、手工模具这样的制造手段,其特点是工艺步骤多、制造精度低。(https://www.xing528.com)

数字加工方式是指以数字模型为加工依据、采用数控加工设备来生产制造零部件,其特点是工艺步骤可减少,更重要的是加工精度高。

【独立制造原则】采用独立制造原则时,相当于蒙皮和骨架各自按工程图纸或数字模型制造。以下称工程图纸是“2D drawing”或“2D”,称数字模型是“3D model”或“3D”。

我们将采用独立制造原则时前围蒙皮与前围骨架的两种加工方式的误差分析列于表3-3。

表3-3 采用独立制造原则时前围蒙皮与骨架的两种加工方式误差分析

表3-3只是大致罗列了两种加工方法的工艺步骤,我们可以总结如下:

①传统加工方法移形步骤多、移形误差大,比如其样板、检具、模具都是手工加工的,这种情况下各自按图纸制造的蒙皮和骨架是很难装配起来的,可以说是不可能的。这种制造方法加工出来的蒙皮与骨架是“分道扬镳”的。不要责怪操作者做不准,它根本就做不准。这就是玻璃钢为什么不能按图纸加工的根本原因,不是图纸不准,而是按图纸做不准。

②数控加工方法,蒙皮由数模到成品的移形步骤大大简化,且移形精度也高,因此蒙皮相对于数模的准确度是有保障的。而骨架的移形步骤虽然同传统加工方法差不多,但其移形精度要比传统方法高得多。比如其样板、检具都是由数控加工而来,加工精度高,甚至焊胎也可由数控加工来制造。所以,采用数控加工方法的蒙皮和骨架是有可能装配起来的,关键在于骨架的制造精度。因为虽然骨架的移形精度高,但移形步骤也多,其误差累积也不容小视。而骨架的制造精度关键在于焊胎的精度,焊胎必须相对于数模是准确的。

③传统加工方法比数控加工方法的误差累积环节多,且同样的环节其加工误差也比采用数控方法的要大。

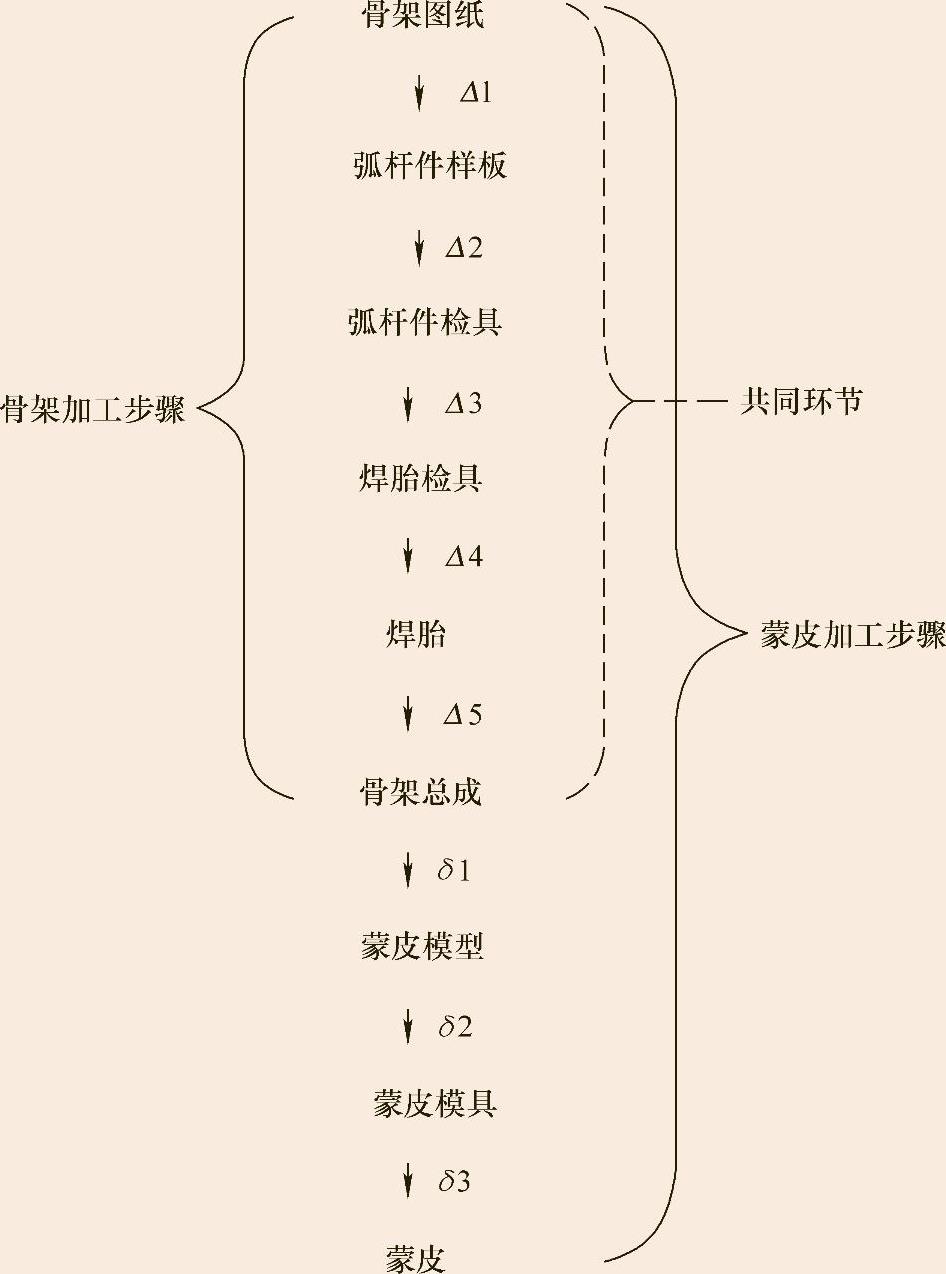

【相互联系制造原则】简而言之,为了减小ΔAB,可使LA和LB在加工过程中尽可能多地采用相同的移形方法。采用相互联系制造原则时前围蒙皮与前围骨架的移形步骤大体相同,其加工流程如图3-36所示。

对图3-36这个流程,总结如下:

①蒙皮和骨架相对于图纸(原始数据)的制造误差分别是:

ΔA=(Δ1+Δ2+Δ3+Δ4+Δ5)+(δ1+δ2+δ3)

ΔB=(Δ1+Δ2+Δ3+Δ4+Δ5)

那么影响装配的协调误差是:

ΔAB=ΔA-ΔB=(Δ1+Δ2+Δ3+Δ4+Δ5)+(δ1+δ2+δ3)-(Δ1+Δ2+Δ3+Δ4+Δ5)=δ1+δ2+δ3

可见,蒙皮与骨架的装配精度,不取决于蒙皮相对于图纸有多么准确,而取决于蒙皮相对于骨架有多准。

②相互联系制造原则的核心是:蒙皮与骨架的装配精度,也不取决于骨架相对于图纸有多么准确,而取决于骨架能否保证一致性。

③骨架的一致性取决于零件的精度和工装的稳定性,即前后围骨架必须依靠高质量的焊胎来装配定型,并且从首台样车开始就应使用焊胎来制作。更深层地讲,骨架还只能是间接基准,最直接的基准是焊胎。因此,如果出现焊胎损坏需要重新制作时,从新胎具上出来的骨架与玻璃钢之间的装配协调性就需重新推敲了,严格地讲整个工艺路线都要重新协调一遍。

④从图纸到骨架,既可以采用传统方法制造,也可采用数控方法制造,因为骨架的精准度已无需过高要求,只要求其能保证一致性即可。

图3-36 采用相互联系制造原则时前围蒙皮与前围骨架的移形步骤

⑤从骨架总成到蒙皮模型,一般采用手工制作,这相当于脱胎于骨架的标准样件。

⑥从蒙皮模型到蒙皮模具,有传统和数控两种方法:传统方法移形步骤多、误差大,显然没有数控方法有优势。但玻璃钢宜采用传统方法制造,因为玻璃钢模具可直接由蒙皮模型翻模。钢板蒙皮宜采用数控方法制造,因为钢冲压模可由蒙皮模型仿型铣制造。直接翻模和仿型铣的移形精度都很高。

⑦如果没有数控加工能力,或从加工成本角度考虑,采用相互联系制造原则来加工玻璃钢蒙皮是最可靠、最简单的方法。如果是钢板蒙皮,那么由蒙皮模型来制造钢冲压模,虽然移形步骤多,但蒙皮相对于骨架的准确度依然能得到保证。即使准确度差,在焊装现场以骨架为基准来修配钢蒙皮仍然没有困难,这也是钢蒙皮在中国依然受欢迎的主要原因。因为如果玻璃钢的加工工艺不正确,玻璃钢成品与骨架误差大,那么现场修配玻璃钢时单单粉尘就令人难以接受。

【相互修配制造原则】即在生产现场一方以另一方为制造依据来加工,最简单的例子是现场配打孔、配开孔。最复杂的例子是制作首台样车时,钣金工依据骨架在现场制作前后围蒙皮。相互修配制造的零件是绝对能实现装配的,因为其移形误差仅仅取决于一个步骤,但现场加工的零件是不能互换的。因此,相互修配制造原则在批量生产时是不采用的,我们在此就不过多讨论了。

至此,再回想“工艺是如何做和能做到什么水平”这句话:选择如何做很关键,即选择合适的工艺路线,不但能降低制造难度,还能放宽加工精度。放宽精度也意味着提高生产效率、降低制造成本,更重要的是不影响顺利装配。

我们说设计的最高境界是简单化,那么工艺的最高境界又何尝不是呢?

我们现在也可以来讨论“钣金+骨架”的复合式车身了,它的难点依然不是设计问题,而是工艺问题。且不说大尺寸冲压蒙皮的平整度如何保证,仅仅冲压蒙皮与骨架的精度匹配问题,就是一道绕不过的坎。

冲压蒙皮的精度和一致性是很好的,但车身的骨架装配精度和一致性能做到什么水平呢?对骨架而言,零件的精度是一回事,总成的精度是另一回事。这种大尺寸的焊接件的装配精度是很难保证的,在蒙皮与骨架装配出现误差时必须要做现场修正,是修正骨架还是蒙皮呢?显然是修正蒙皮容易,那么此时作为蒙皮的冲压件精度做得过高又有什么用呢?因此我们总结如下:

①以骨架为基准的客车车身制造工艺是最合理的。

②客车的车身不可能追求精准的外表曲线,任何一个从总装下线的大客车,都不可能也没必要用曲线样板去检验其外表曲线是否正确。

③任何客车车身的冲压蒙皮都是也必须是毛坯料,因为毛坯料才易于修正。我们把不带翻边、不带包边的零件叫做毛坯料,如乘用车的冲压件就不是毛坯料。

④骨架式结构的客车车身,采用冲压件作为覆盖件是不合理的。

总之,大客车车身外覆盖件的制造和装配工艺,选择基准很重要。如果选择骨架作基准,那么蒙皮必须相对于骨架是准确的,而且是相对于从焊胎上装配出来的骨架是准确的,而不是相对于图纸或数模是准确的。

既然客车车身的冲压蒙皮都是毛坯料,那么这种毛坯料的毛边就必须在结构上给以遮盖,我们看看前后围蒙皮的毛边是如何处理的。

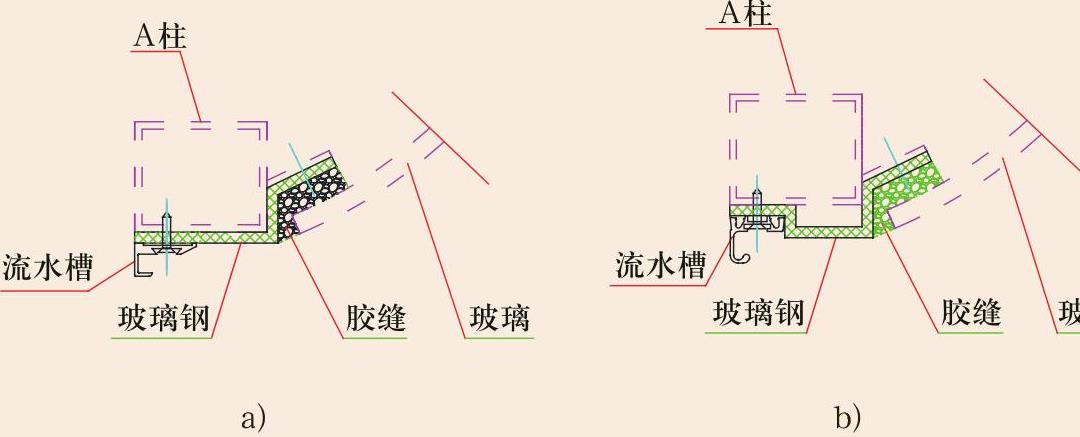

图3-37是前围蒙皮毛边的处理方式,图a的结构既适用于玻璃钢蒙皮又可适用于钣金蒙皮。而图b的方式只适用于玻璃钢,因为钣金蒙皮不太易于成型以用于安装流水槽的沉台。

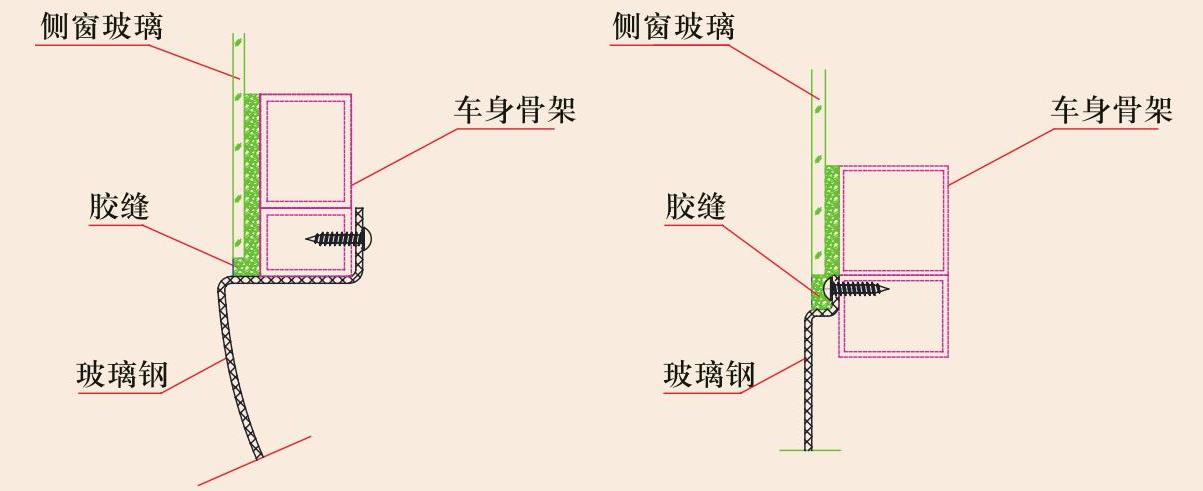

图3-38是后围玻璃钢蒙皮毛边的两种处理方式,后围钣金蒙皮采用的基本都是与侧围蒙皮平面对焊的方式,靠腻子来做平外表面的,这是现阶段客车钣金蒙皮的通病。

图3-37 前围蒙皮毛边的处理方式

图3-38 后围玻璃钢蒙皮毛边的处理方式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。