前文讲了很多客车车身或车架的设计理念或设计原则,那么如何用这些知识来指导设计或评判结构的合理性呢?

最好的办法是通过案例来回答这个问题,并且还要举个结构上最复杂的例子。

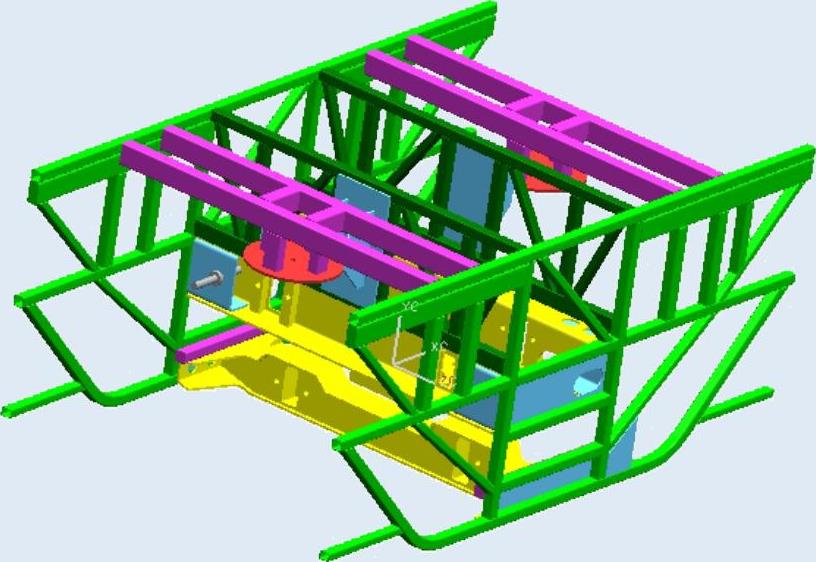

从结构上看,最复杂的骨架结构莫过于全承载的小方钢车架了,图2-86和图2-87是两款全承载车架的前桥模块,都是独立悬架。现在的问题是:如何判断它们的结构合理性?

说来也简单,分两步:结构的受力分析和结构对所受的力的承载能力。

图2-86 一种独立悬架的前桥车架模块

图2-87 另一种独立悬架的前桥车架模块

下面是以图2-86为例的具体分析过程:

【第一步:受力分析】图2-86的悬架装配结构见图2-88,悬架对车架的作用力见图2-89。图中给出了垂直力和横向力,纵向力未画出。

垂直力:气囊产生的垂直力作用在车架的弓形组梁,再由弓形组梁传递给F1断面(前轴前断面)和F2断面(前轴后断面)。减振器产生的垂直力作用在上摆臂固定梁上,由于减振器与上摆臂固定梁所在的平面夹角较小,故可认为减振器的力是垂直力。

图2-88 独立悬架的安装结构

图2-89 独立悬架对车架的作用力分析

横向力:有两个来源,一是上摆臂和下摆臂这种二力杆产生的横向力,二是客车在转弯工况下产生的惯性力,它们都作用在上摆臂固定梁和下摆臂固定梁上。

纵向力:即前轮对车体施加的阻力,作用在上摆臂固定梁和下摆臂固定梁上。

【第二步:分析结构的承载能力】

(1)垂直力的承载

1)气囊的垂直力。当此力由弓形作用于梁传递到F1断面和F2断面时,首先看弓形梁的合理结构是什么?我认为图2-86的弓形比图2-87的直杆形好,直杆梁在气囊垂直力的作用下会产生强烈的弯曲力矩,为保证结构的强度,必须加大直杆梁的规格,从轻量化的角度来看是不可取的。图2-86的弓形梁在斜线段的载荷基本就是沿其轴线方向的拉力,我们知道杆件的受拉性能是最好的,所以这种弓形梁是最好的。但图2-86的弓形梁是方钢组焊件,应注意焊接缺陷的控制。最好的弓形梁是如图2-90所示的整体成型结构。

图2-90 前独立悬架的整体式弓形梁

当气囊的垂直力传递到F1断面和F2断面后,看这两个断面是否能承载这个垂直力。

图2-91是F1断面的原设计结构,该设计的缺点是未明确悬架的垂直力向侧围传递的承载结构。向车身侧围传递的原因是车体的垂直力主要是由侧围骨架承载的。还要说明的是:分析车架的受力结构时要以车身为支持基础(刚性约束),分析车身的受力结构时要以车架为支持基础。图2-92是改进后的F1断面结构,明确了横梁1和横梁2之间这段388mm的高度是承载结构,且横梁1和横梁2采用贯通梁结构,横梁1的规格为80mm×50mm×3mm,是承载主梁。由于该车是低驾驶区车型,上车踏步限制了横梁1的工作高度。

图2-93是F2断面的原设计结构,由于断面高度大,该断面的承载能力有很大富余量,那我们该如何对它简化呢?

图2-91 F1断面的原设计结构

图2-92 改进后的F1断面设计结构

①由于地板横梁的存在,横梁1可以去掉。

图2-93 F2断面的原设计结构

②横梁1和横梁2之间改成两个斜撑作为力的引导梁。

③横梁3和横梁4改成横向贯通结构。(https://www.xing528.com)

改进后F2断面结构见图2-94。

图2-94 改进后的F2断面设计结构

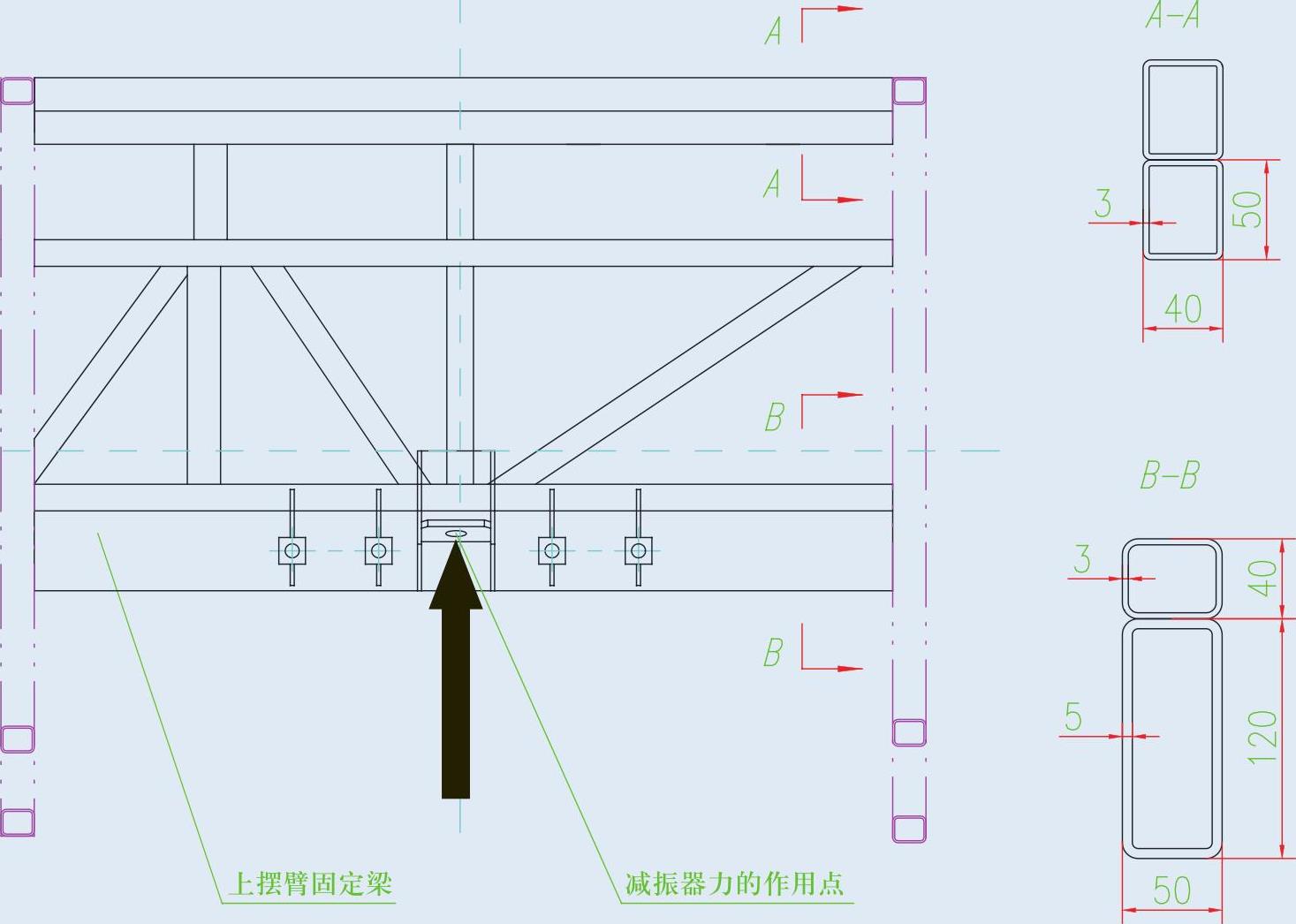

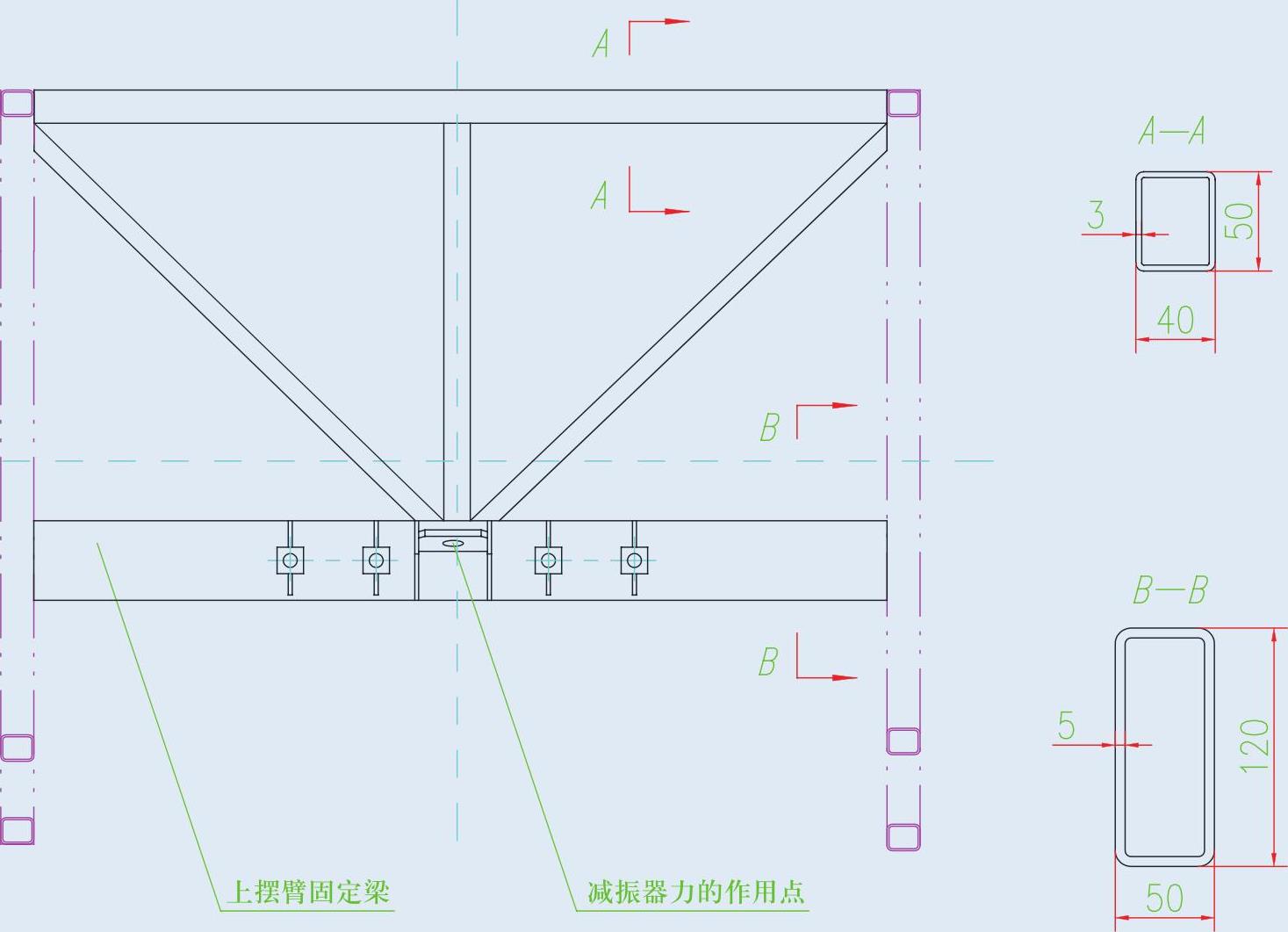

2)减振器的垂直力。减振器产生的力从数值上讲不是很大,就图2-95来说,该结构承载减振器的力是绰绰有余的。但该受力面还要承载上摆臂传来的纵向力及上摆臂固定梁还要承载上摆臂传来的横向力,所以该结构还要有一定的刚度和强度。从这几方面考虑,改进后的结果如图2-96所示:一是使结构简单化,二是不采用双梁并接,三是减振器固定座缩小了。原结构包含了油箱安装结构,改进后的结构将此删除了,我们认为在客车骨架的设计中,尽量不要使承载结构与非承载结构(或是主要的承载结构)混杂在一起,混杂的结果只能是结构复杂、主次不清,貌似都承载,其实没主干。当结构分清主与次后,那么主要的承载结构就必须做强,次要的承载结构就必须做弱,这是轻量化设计的铁律。

图2-95 减振器垂直力的原承载结构

(2)横向力的承载

1)上摆臂横向力的承载。考察该横向力所在的平面的承载结构,如图2-97的原设计结构,主梁虽然用了120mm×50mm×5mm规格的大方钢,但这种径向载荷对大截面方钢也是不利的。即使在两个主梁之间采用了40mm×40mm×3mm的联系方钢,我们认为整个结构的横向抗弯刚度还是不足的,在改进的方案中增加了一个40mm×40mm×3mm的斜撑以提高整体刚度,如图2-98所示。

同时,在联系方钢1所在的垂直平面内,将原结构的水平方钢改为斜撑方钢,依靠车身地板来约束上摆臂固定梁的变形位移,如图2-99所示。

图2-96 改进后的减振器垂直力承载结构

图2-97 上摆臂横向力的原承载结构

图2-98 改进后的上摆臂横向力承载结构

图2-99 增加上摆臂横向位移的约束

2)下摆臂横向力的承载。图2-100所示的原设计结构,下摆臂固定梁的最大位移发生在靠近中间点的固定座处,由于下摆臂固定梁在横向力的作用平面内增加刚度的操作空间有限,所以选择了在中间固定座处的垂直平面内做结构的方案,即图中的联系方钢1、斜撑方钢1和斜撑方钢2组成的三角形结构,相当于在下摆臂固定梁的中间位置增加了支撑点,即增加了它的横向抗弯刚度。所以,原设计方案没有问题,不需做改进。

(3)纵向力的承载

图2-100 下摆臂横向力的承载结构

1)上摆臂纵向力的承载。上摆臂纵向力作用在减振器的承载平面内,无论是原结构还是改进后的结构,都能很好地承载并传递该纵向力。图2-101是在改进后的减振器承载结构上做的纵向力分析,通过斜撑将纵向力传递到车身地板骨架,而车身地板骨架能很好地承载纵向力。

2)下摆臂纵向力的承载。该纵向力是由中段行李舱的底骨架和驾驶区底骨架承载的,原设计的结构没问题,如图2-102所示。

图2-101 上摆臂纵向力的承载结构

图2-102 下摆臂纵向力的承载结构

通过上面的分析和改进,新的结构见图2-103,共减重45kg,减重效果达11.4%。

总结起来,对于车身骨架或车架骨架的设计,我们要分两步走:

第一步:确保骨架结构的构型正确,即结构能满足力的承载与传递要求,这一步要遵守的是刚度原则,从刚度上推敲结构的合理性,即定性阶段。

第二步:在构型正确的前提下,确保骨架结构的强度要求,即结构能满足构件的强度要求,此时要采用CAE手段,分析构件的最小用料规格,从而达到最小重量,即定量阶段。

图2-103 改进后的前桥车架模块

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。