机械设计必须遵循两个原则:结构原则和工艺原则。

客车车身的设计也应如此,车身骨架的设计必须遵循其自身的结构原则和工艺原则。

由于客车车身的骨架都是由小断面的矩形方钢杆件焊接而成,而此种杆件的力学特点是宜承受拉压载荷不宜承受弯扭载荷,因此,大客车车身骨架的结构设计原则是:

①拉压胜过弯扭。

②传力胜过受力。

③刚度胜过强度。

④细节胜过整体。

【拉压胜过弯扭】尽可能地使车身骨架的杆件承受拉、压载荷,不承受弯、扭载荷。

整车所受的集中载荷、弯曲载荷、扭转载荷在车身骨架的传递过程中,杆件的受力不外乎受拉、受压、弯曲、扭转这四种形式。

那么什么样的结构能有效地使整车的载荷尽可能地转变为骨架杆件的拉压载荷呢?很简单,就是在结构上要保证力流传递的连续性。

落实到具体的结构设计上,就是要使杆件的布置是节点到节点,使力的传递衔接有续。

在设计上应遵循两点:一是尽量采用封闭环结构,二是尽量避免T形接头。

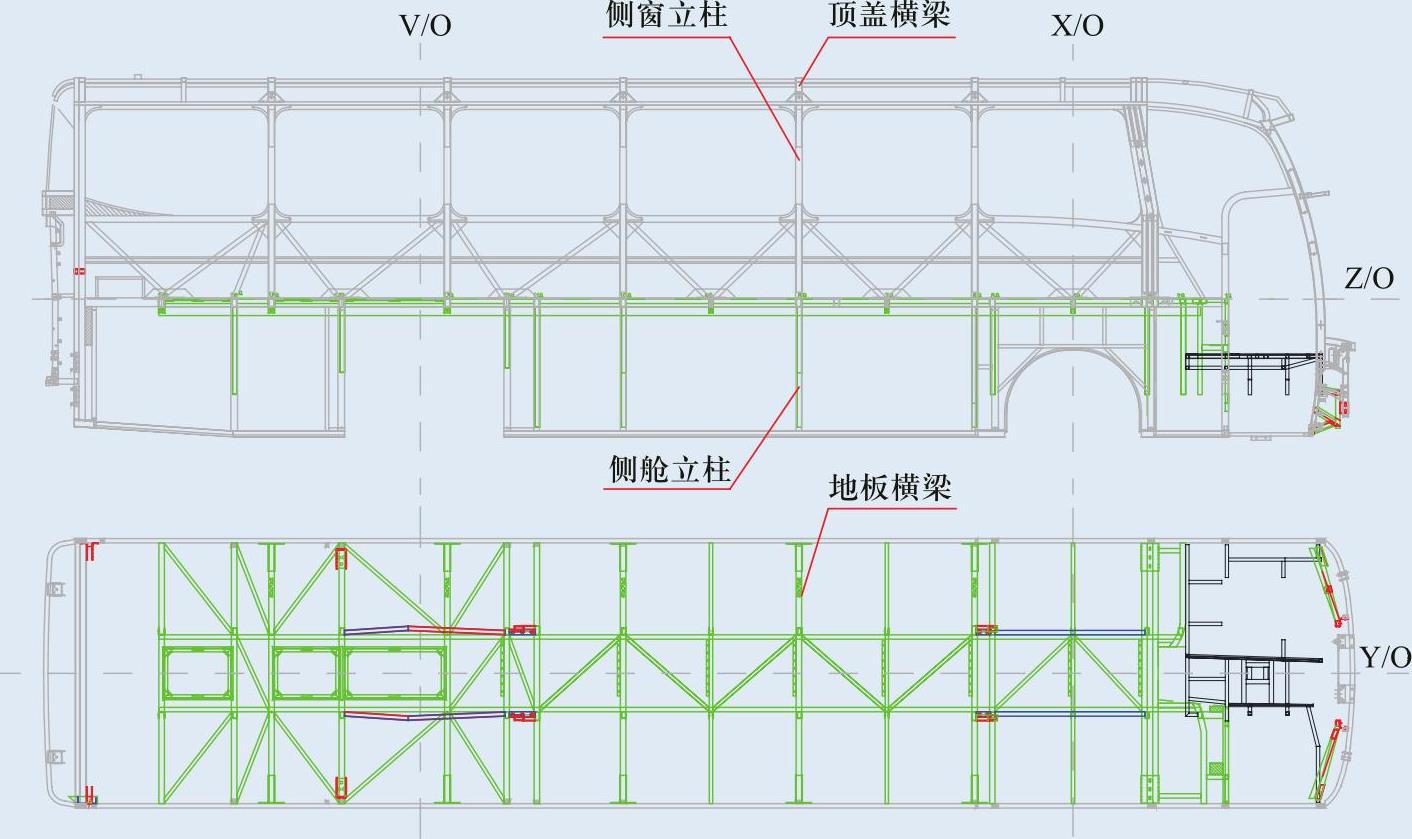

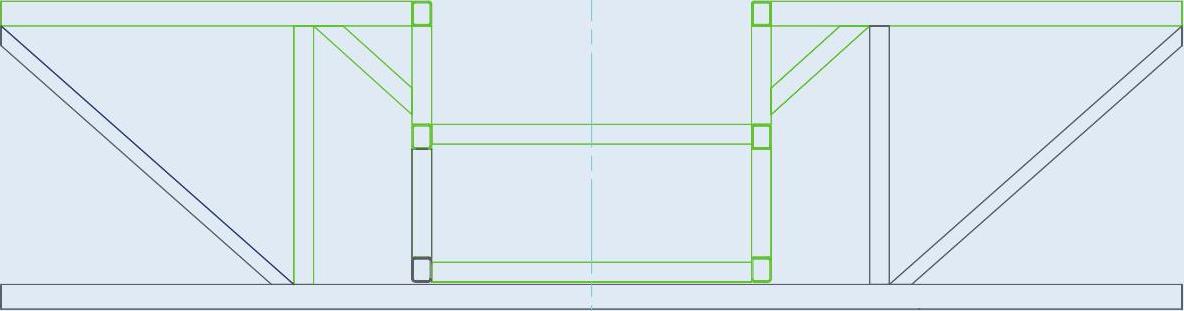

封闭环是指顶盖横梁、侧窗立柱、侧舱立柱这三个主要的承载构件布置在一个承载断面上,或者是顶盖横梁、侧窗立柱、地板横梁布置在一个承载断面上。图2-1是依维柯(IVECO)客车的封闭环结构,所有的顶弯梁、侧窗立柱、地板横梁都呈封闭环形式。

实际上顶盖横梁和侧窗立柱的对齐是容易做到的,侧窗立柱和侧舱立柱的对齐不容易全实现,此时必须加斜撑引导,例如图2-1中倒数第二、第三侧窗立柱与侧舱立柱之间的斜撑布置。

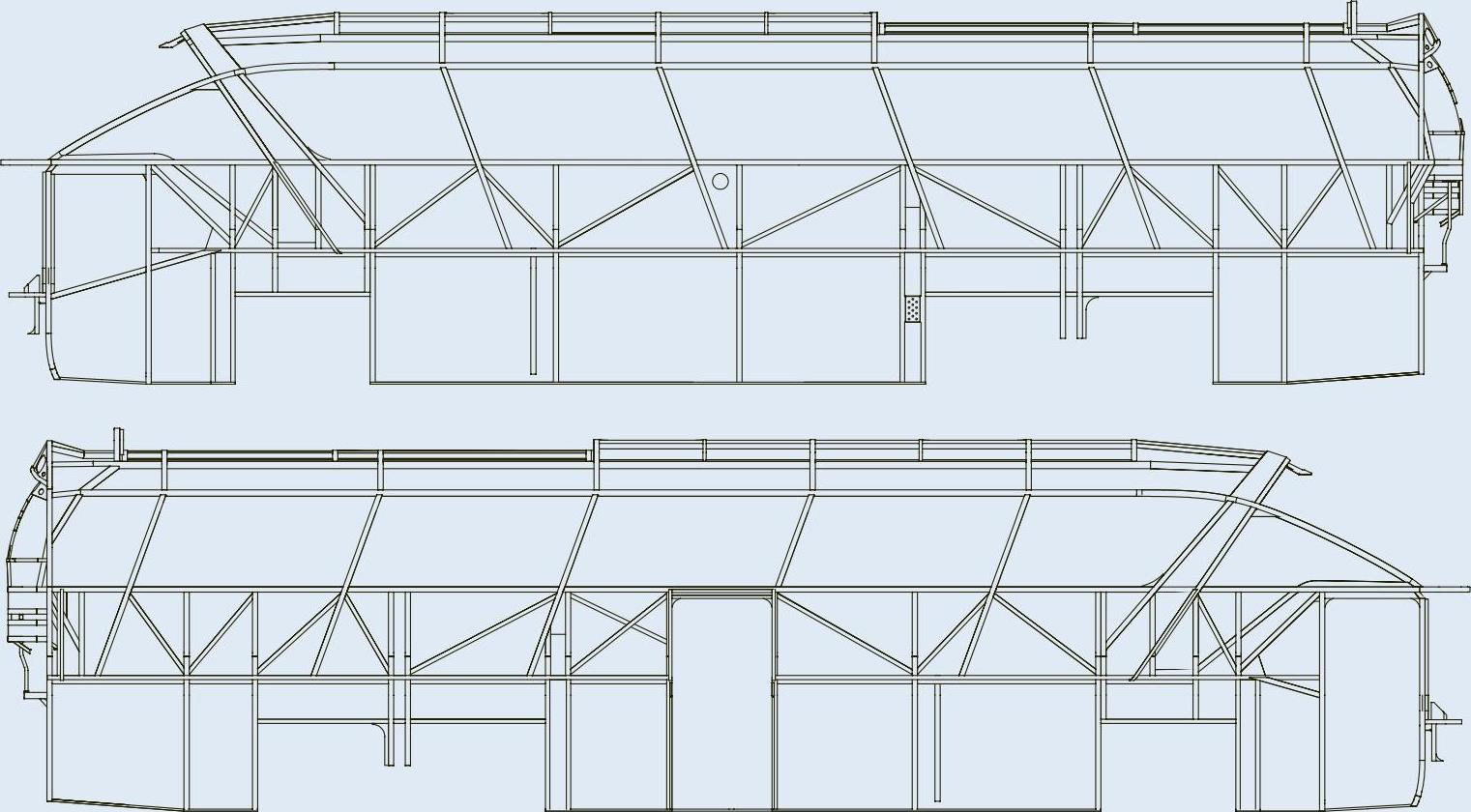

再如图2-2的尼奥普兰(NEOPLAN)车身骨架,侧窗立柱是斜向布置的,很难与侧舱立柱对齐,此时就需在侧窗立柱与侧舱立柱之间加斜撑引导。

斜撑梁的另一个好处是提高侧围骨架的抗弯刚度和抗扭刚度。

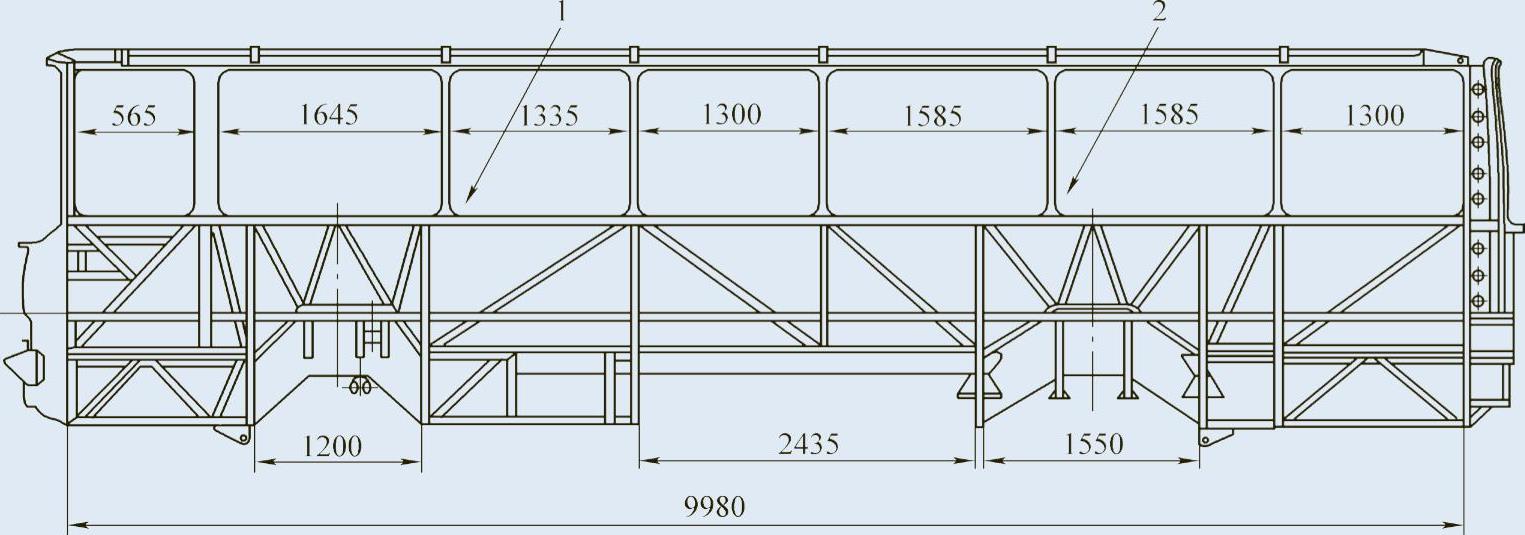

尽量避免T形接头,图2-3所示是一款伊卡鲁斯(IKARUS)早期的客车车身骨架,图中的①、②两处就是T形接头,在此处窗下梁会承受额外的弯曲载荷。尤其在②处由于是在后桥的上方,整车弯曲载荷在此处为最大,这样的结构就是不可取的结构。

整车的弯曲或扭转载荷会使T形接头的部位产生很大的弯曲载荷,这是以杆为主的工程结构应当避免的。

图2-1 IVECO客车车身骨架

但如果T形接头不能避免,如侧窗立柱与腰梁形成的T形接头,则应将其布置在某个三角形结构内,如图2-1中V/0处的窗立柱与斜撑结构。并且在此接头点应有地板横梁或斜撑与之衔接,如图2-1中的地板横梁的布置和图2-4的地板斜撑布置。

图2-2 NEOPLAN客车车身骨架

图2-3 IKARUS客车车身骨架

图2-4 NEOPLAN车身骨架细节

①—侧窗立柱 ②—侧窗下梁 ③—侧舱立柱 ④—侧围斜撑 ⑤—侧围腰梁 ⑥—地板斜撑

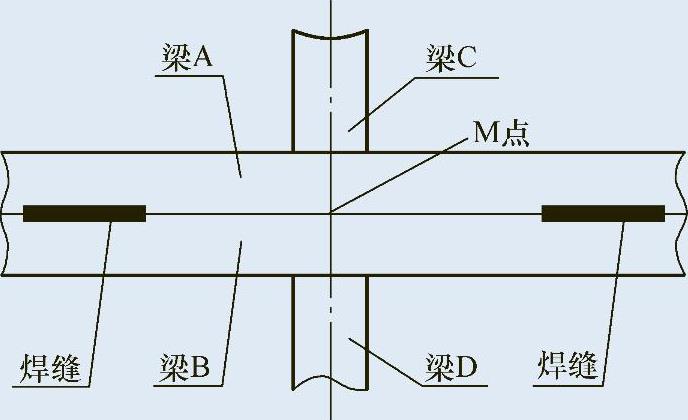

T形接头的另一情况表现在双梁并接的情形。设计中有时为了加强骨架而采用两根梁并接,如图2-5中的梁A和梁B采用并接方式,梁C和梁D分别与梁A和梁B焊接,而梁A和梁B的并接焊缝远离结构中心点M,这导致了梁C和梁D传来的力会使梁A和梁B在局部产生严重变形,我们说这种连接方式是柔性的。因此在并梁情况,焊缝的设置应引起重视。从结构力学上讲,能用单梁坚决不用双梁。若必须采用双梁并接,则必须严格规定焊缝的位置。

【传力胜过受力】对于一个力学结构,首先要对其在各种使用工况下的受力特点做出准确的分析,这是做好结构设计的前提。拿客车来说,悬架的结构形式和发动机的位置对载荷在车身上的分布影响最大,如钢板弹簧和空气弹簧、空气弹簧中的梁下簧和外摆簧、独立悬架和整体刚性桥,不同的悬架结构会导致载荷有不同的作用点和传递方式。

传力胜过受力的设计原则是说:必须在车身骨架(包括车架)中规划一个明晰的力的传递和扩散路线。即受力结构要明确哪些是负责承载的、哪些是不参与承载的。承载的结构要做大做强,不承载的结构要做小做弱,这也是车身轻量化设计的首要原则。

传力胜过受力的设计原则也要求:承载结构必须简单明了,能直接传递的力就不要拐弯传递,如封闭环结构就是最好的力学结构。

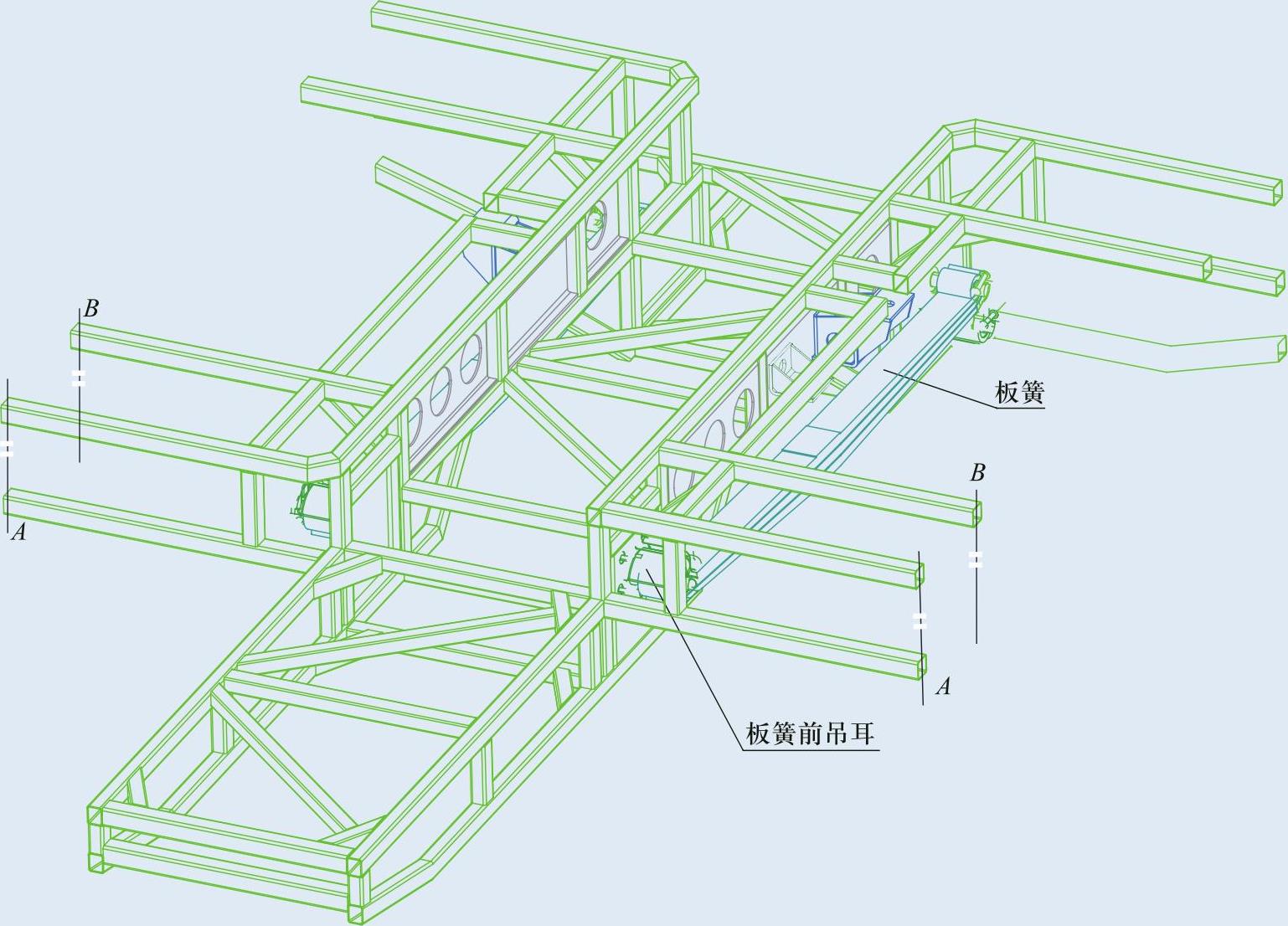

图2-6是一款12m板簧二级踏步城市客车“全承载”车架的前簧前吊耳处的承载结构,此处既可以选择A—A断面为承载断面,也可选择B—B断面为承载断面,但图中没给出侧重点,即我们看不出哪个是主要承载结构,设计上没能规划出一个明确的承载结构。

图2-5 双梁并接的焊缝布局

图2-6 一款12m板簧二级踏步城市客车车架前簧前吊耳处的承载结构

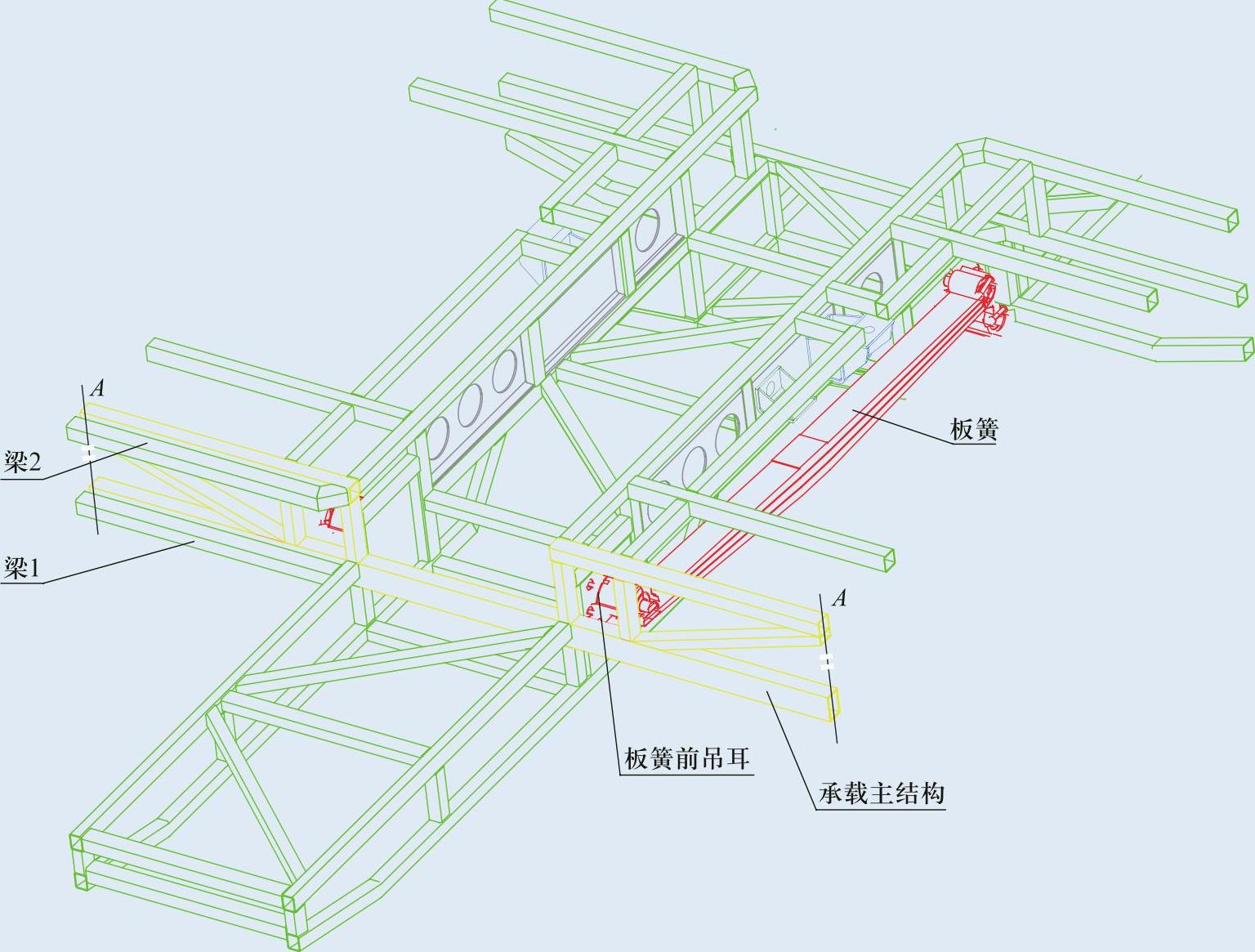

而图2-7是在图2-6基础上做了改进,规划了一个明确的承载断面和承载结构即承载主结构。在此处,车身传向车架的力即由这个“承载主结构”承载并传递。承载的结构一定要做强,而不承载的“梁1”和“梁2”则可以弱化。

图2-7 结构改进

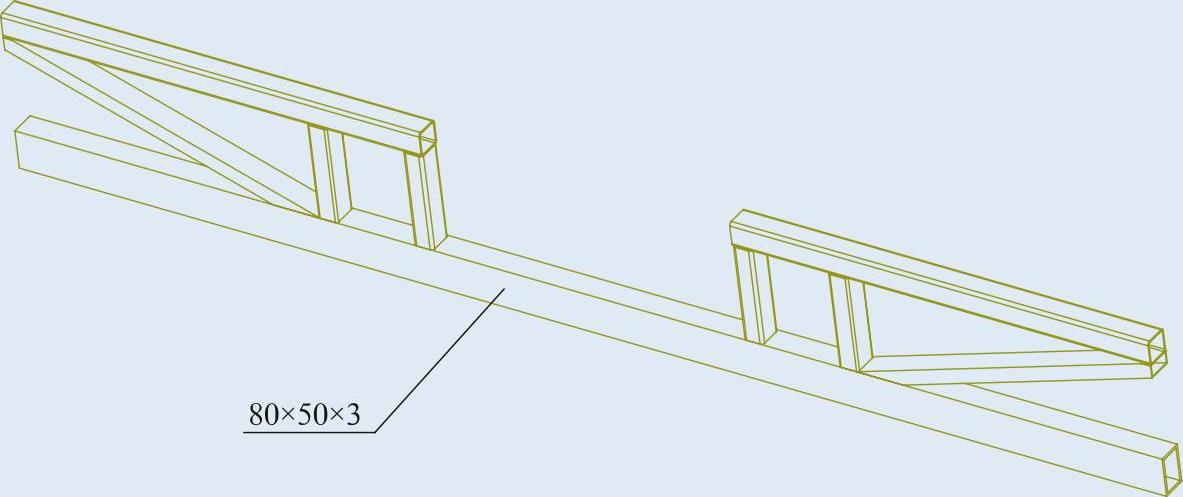

图2-8是图2-7中的“承载主结构”的详细结构,其贯通主梁规格为80mm×50mm×3mm。

图2-8 承载主结构

所以,没有真正的“全承载”结构,合理的车身骨架必须分清承载构件的主与次。在“全承载”车架(小方钢结构)的设计上,这一点也必须牢记。

从结构上看,与大客车相近的机械产品莫过于飞机了,我们不妨看看飞机在结构设计上如何进行传力分析:

(1)弄清结构所受的载荷最后应传向何处。除了了解结构中各构件能否承受某种载荷外,还必须考察结构中各构件的连接能否传递该种载荷,即某个力能否传到某构件上(传入);又能否从该构件传到另外一个构件上(传出);最后能否传到该结构的基础上(传至基础)。三个条件缺一不可。

(2)分清结构主要和次要受力元件,以及主要和次要受力部分。着重研究在总体受力中占主导地位的受力部分和元件的受力传力作用。略去次要元件和次要结构部分。

(3)弄清各主要元件的连接关系与连接方式,以便正确地确定支持形式和传力方式。

(4)从结构的外载荷作用处开始,依次取出各个构件部分或元件为分离体,按它们各自的受力特性合理简化成典型的受力构件——盒式梁、平面梁、板和杆等,并根据与该部分结构相连的其他构件的受力特性及它们之间的连接关系,由静力平衡条件,确定出各级分离体上的“外载”(作用力)和支承力。这样才能反映出正确的传力路线,同时还可知道各构件的传力功用和大致的内力分布。

(5)分析传力必须具备刚度概念。刚度是指构件在载荷作用下抵抗变形的能力,即构件产生单位变形所需的外载值,包括拉伸刚度、剪切刚度、弯曲刚度和扭转刚度。对静不定系统,除静力平衡方程外,还必须同时根据变形协调条件才能求出各元件内力,即力的分配与各元件本身的刚度和支承条件有关。刚度大的分配到的载荷大;刚性支持分配到的载荷大,弹性支持分配到的载荷小。静不定系统各元件的传力情况还与其传力路线长短有关,传力路线短的元件传递的力多。

【刚度胜过强度】客车是大尺寸的机械产品,大尺寸机械结构的难点在于如何保证力学刚度。车身骨架的断裂往往表现为刚度不足而引起的大变形应力破坏,因此车身骨架结构设计的首要问题是刚度,如果刚度能满足,其强度一般不是问题,理由如下:

①静不定系统中,力的求解取决于变形协调方程,而能直观反映出构件变形量的物理参数就是构件的刚度。

②弹性变形范围内存在刚度,超过屈服极限的塑性变形阶段则不存在刚度,因此在静不定系统中如果刚度能满足,强度一般不是问题。

③在静不定系统中,力的分配取决于构件的刚度。

刚度与几何形状、支承条件有关,正确的受力分析与合理的结构布置是提高车身骨架刚度的关键。

车身轻量化设计的原则是:在不降低刚度的前提下降低重量。例如,在采用高强度钢时,什么结构可减小壁厚、什么情况不能减小壁厚,这必须具体问题具体分析。

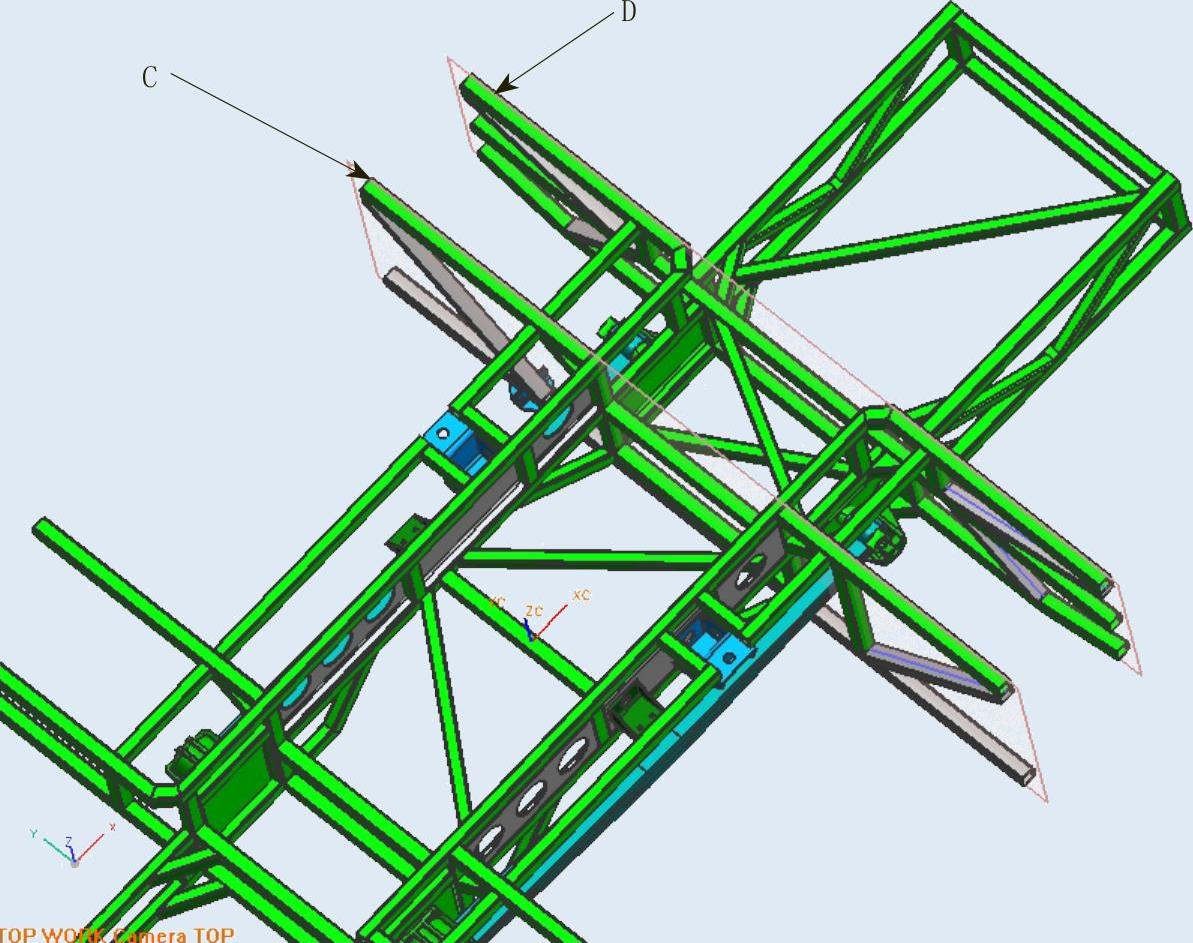

客车的骨架(车身或车架)是高度的静不定系统,在这种超静定系统中,构件的载荷分配取决于其自身刚度,刚度大的载荷大。图2-9所示是一款12m板簧二级踏步城市客车“全承载”车架的前簧后吊耳处的承载结构,此处有两个断面可选择作为承载断面:C断面(吊耳前)和D断面(吊耳后),究竟选择哪个合理呢?

图2-9 一款12m板簧二级踏步城市客车前簧后吊耳处的承载结构

不妨按下面三条来判断其合理性:

①看谁的承载能力强。(https://www.xing528.com)

②看谁有利于车架的前桥模块与中段模块的连接。

③看谁有利于车身的布置。

那么如何判断承载能力的强弱呢?就是看C断面(图2-10)和D断面(图2-11)谁的刚度大,刚度大的承载能力也大,它就是承载主断面。而另一个作为非承载主断面,要么弱化,要么取消。

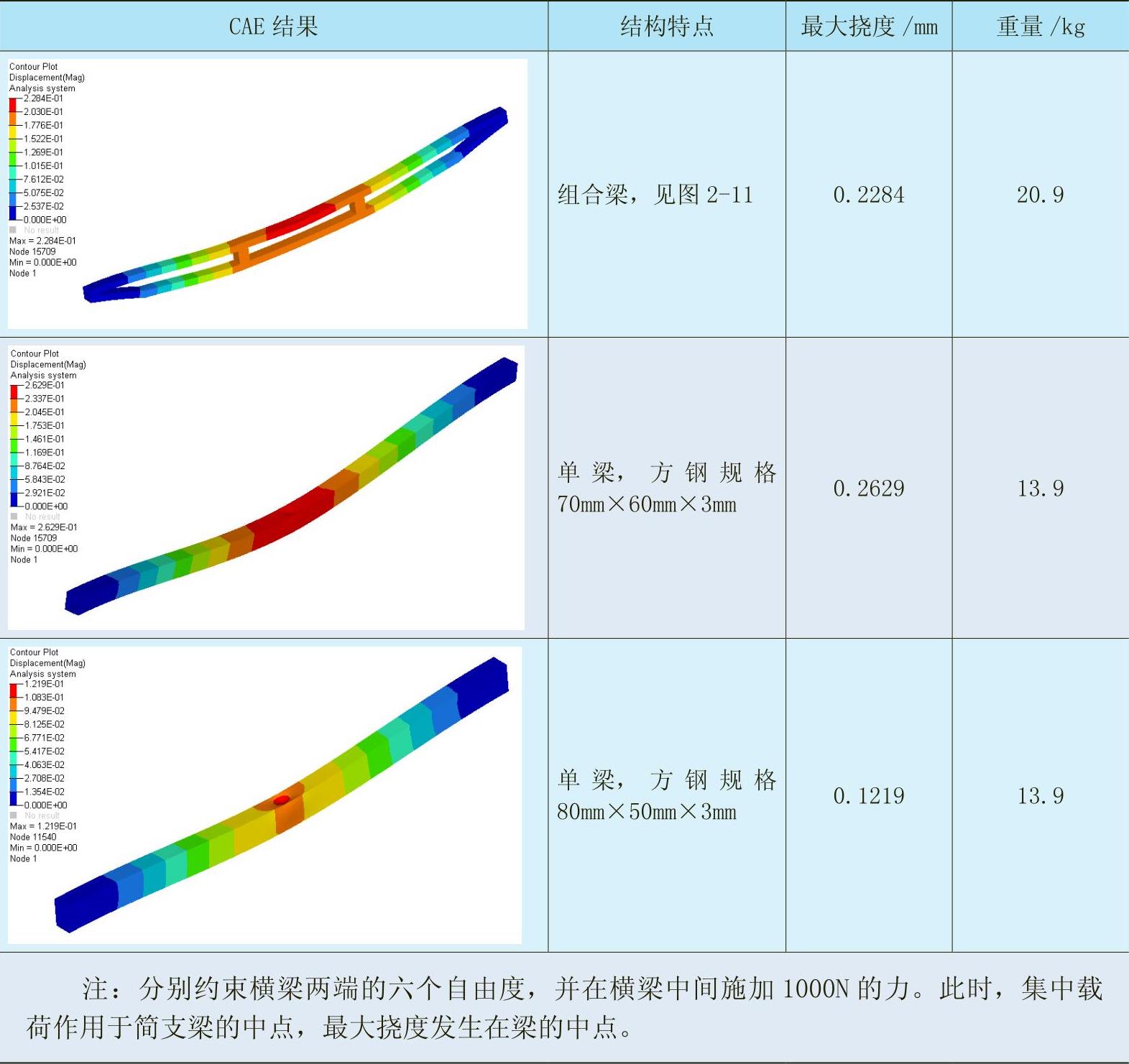

判断图2-10和图2-11的结构刚度的方法很简单:分别建立两种结构的数字模型,采取相同的支承条件、施加相同的载荷,在CAE中分析它们各自的变形,变形量小的刚度大。这种小结构的CAE分析快速高效,能为设计者提供有效的结构判别依据,不需做整车的CAE分析就可判定结构的优劣。

图2-10 C断面

图2-11 D断面

我们称这种方法为“局部有限元”分析法,此法在局部结构的选择上非常高效可靠。

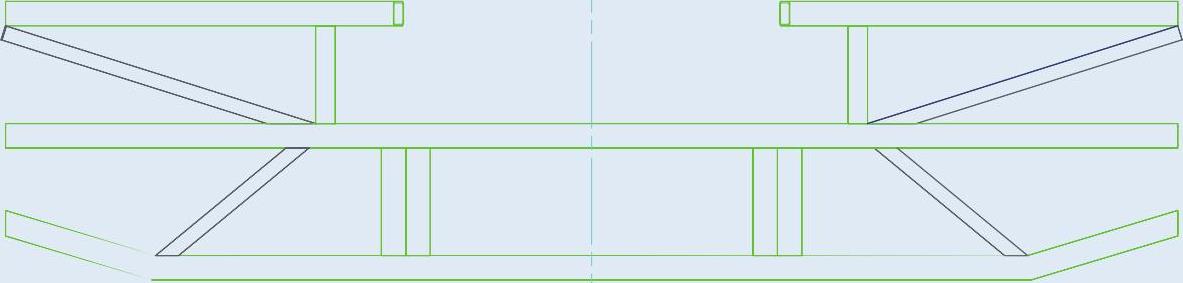

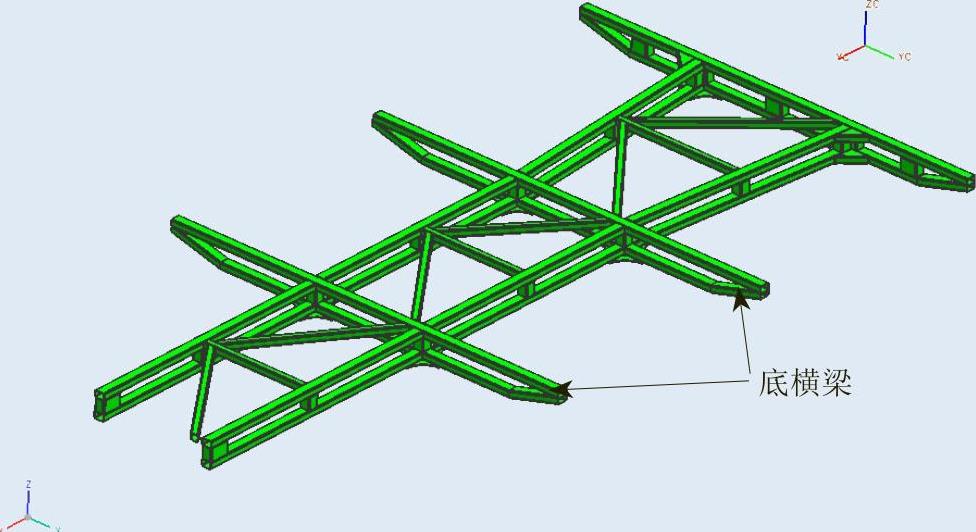

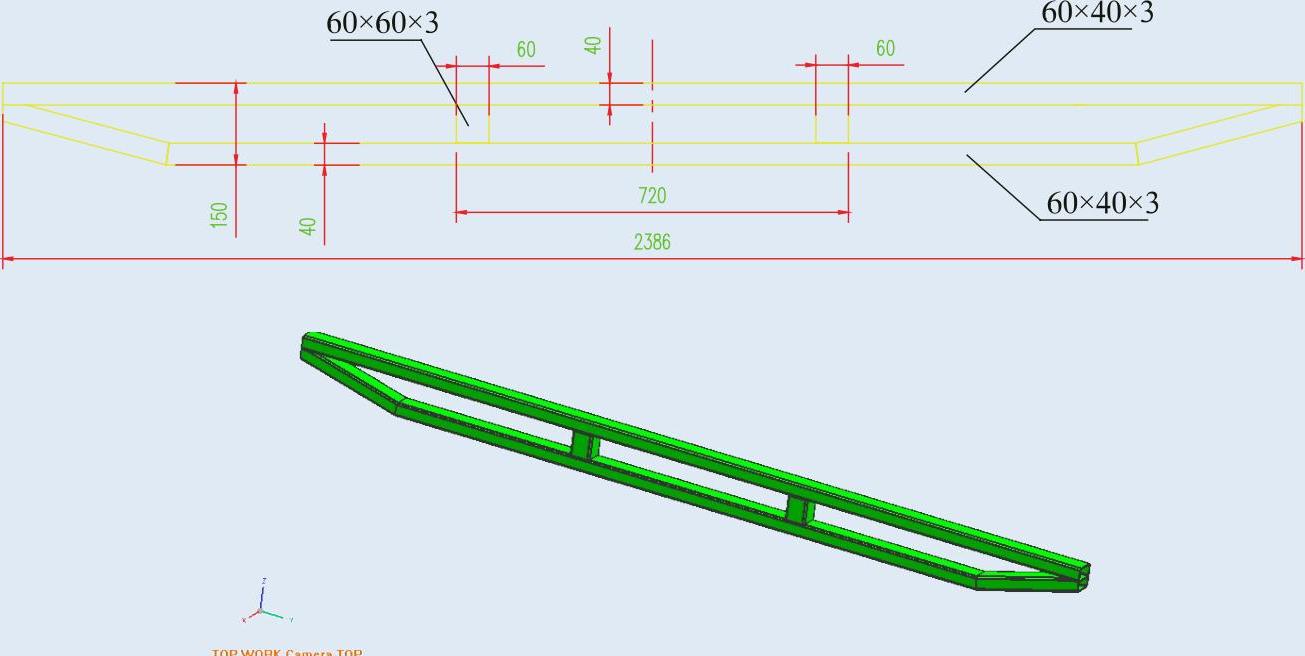

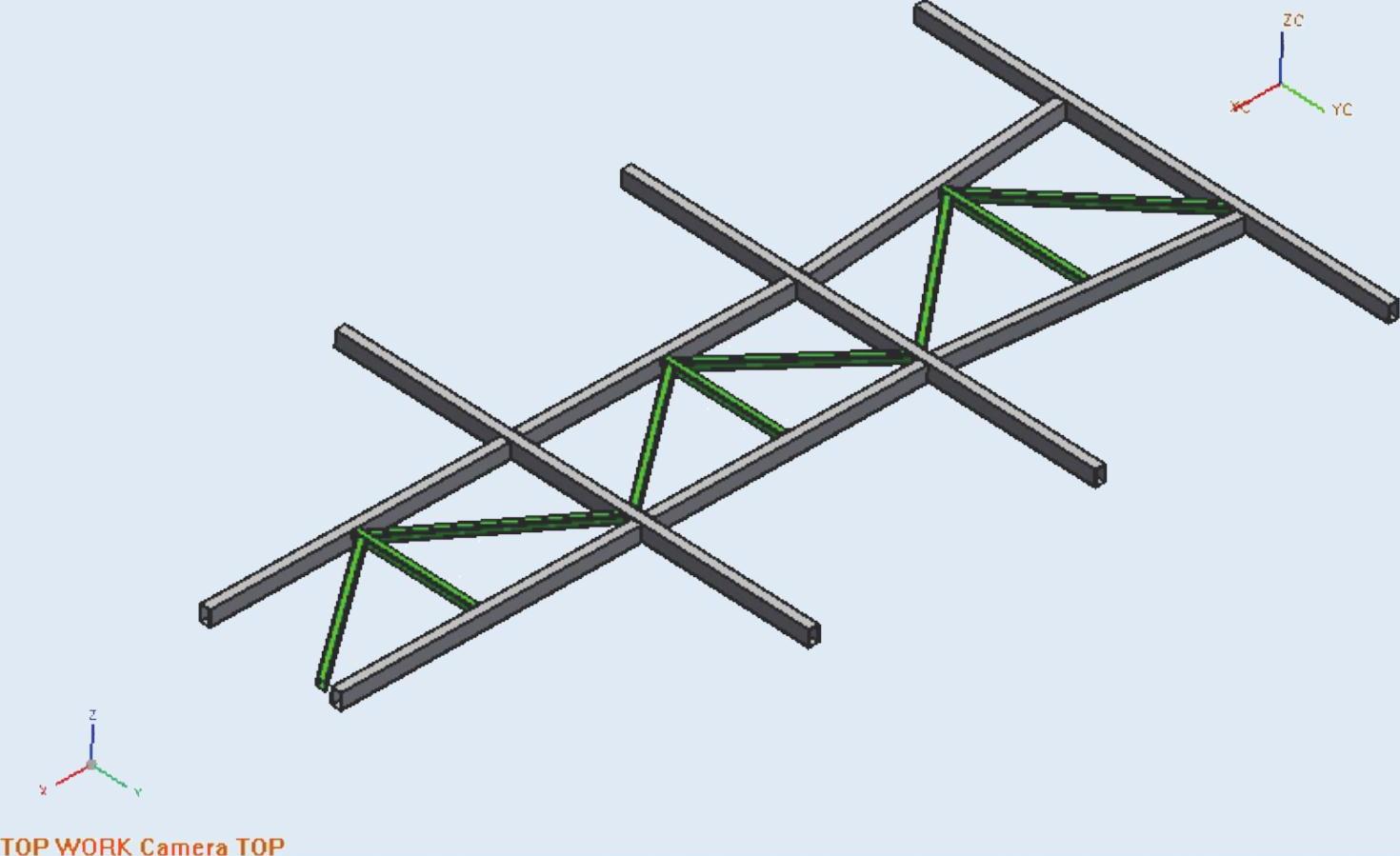

再举一例,图2-12是一种低入口城市客车的中段车架的结构:上下两层的小断面方钢,焊接量大。其主承载构件的底横梁如图2-13所示,那么此结构能否换成单层结构,如70mm×60mm×3mm或80mm×50mm×3mm这种极简单的结构梁呢?(方钢的长边一定在高度方向上)

能否更换,其前提是构件的刚度不能下降,即承载能力不能下降。对此我们可以分别对这种结构做CAE分析,前提是支承条件相同、加载相同。其结果见表2-1,可见刚度最大的是80mm×50mm×3mm这种单梁,且每个底横梁可减重7kg,更重要的是单层结构的焊接量大大减少,图2-14是简化后的结构图,总计减重55kg。

图2-12 低入口城市客车的中段车架结构

图2-13 底横梁结构

表2-1 三种梁结构的CAE分析结果

图2-14 简化后的结构

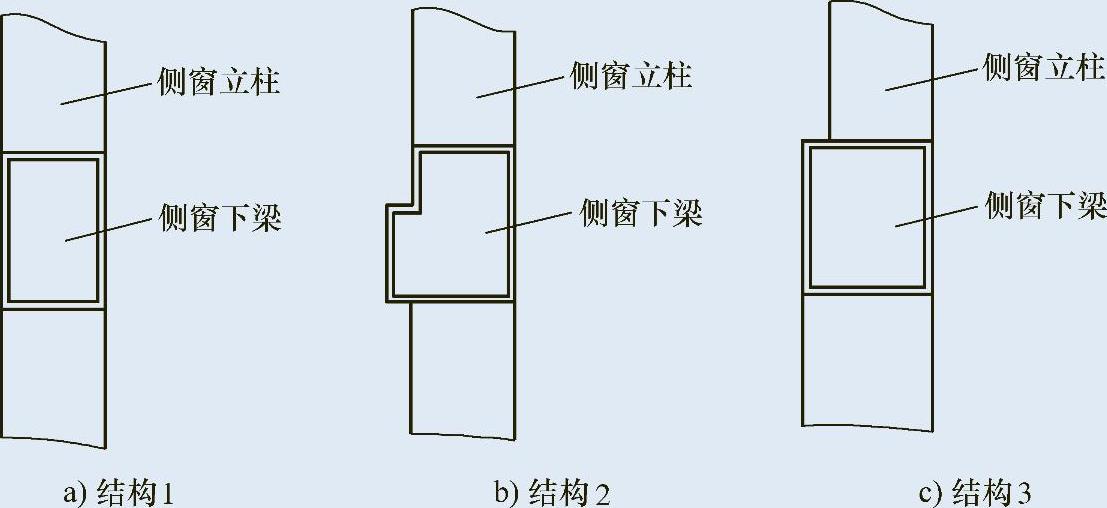

【细节胜过整体】车身骨架的设计,不能只看是否全承载和封闭环,我们更应注意骨架在接头部位的细节设计,正是这些细节设计,决定了骨架结构的成败。图2-15中,结构1最好,结构3次之,结构2最差。这其实也是“传力”和“刚度”原则在微观上的应用,结构2和3都是拐弯传力,不可取。结构2和3实际上是构件在微观上的支承条件不利于载荷的作用与传递,反映到宏观上是整体刚度的下降,亦即承载能力下降。如双梁并接时的焊缝问题也可认为是细节问题。

图2-15 杆件接头部位的细节设计

因此,细节胜过整体的设计原则是:杆件在接头部位应尽可能等断面连接,即在微观上保证力流传递的连续性。

把握整体,推敲细节,是车身结构设计中决定成败的关键。

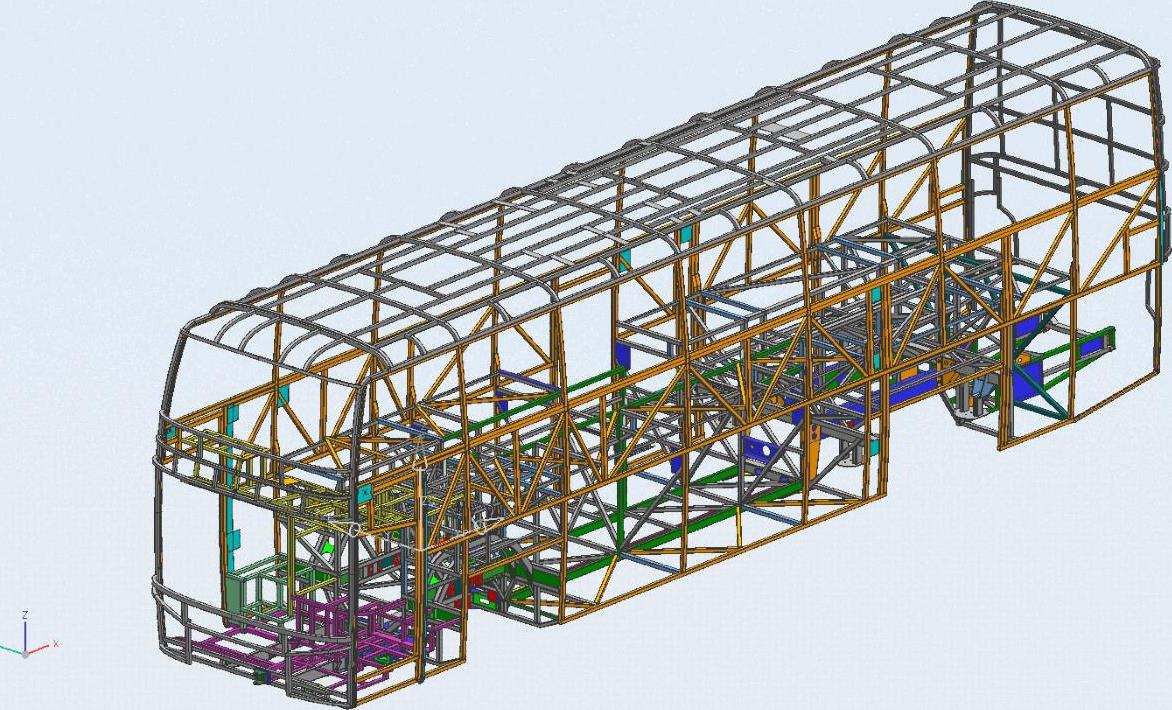

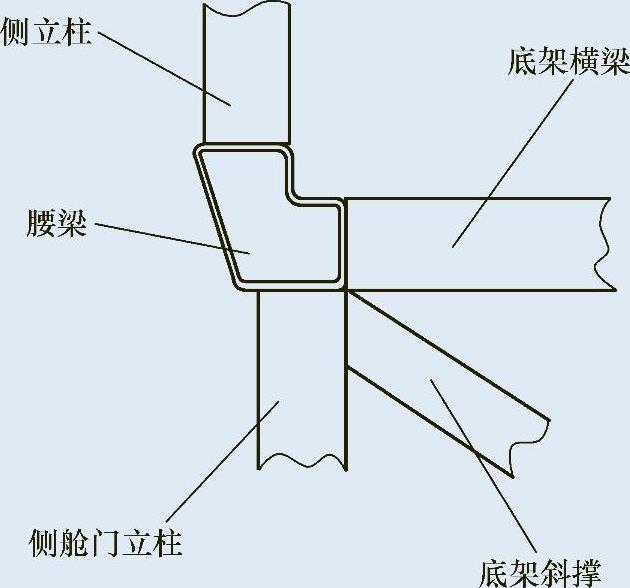

这几年客车行业最流行“全承载”这个概念,而问题在于现今的全承载概念大都只注重杆件的宏观布局,如有几个封闭环,而很少考虑骨架的细节设计,尤其是杆件在接头部位的细节设计。图2-16所示的一款全承载结构的车身骨架,既有封闭环又有斜撑引导,宏观上是看不出问题的。但其在腰梁处的微观结构就值得推敲了:如图2-17所示,其腰梁采用一个复杂断面的异型管材,但恰恰是这种不等断面的设计,会使侧围众多的窗立柱对上部结构强度几乎没有贡献,即侧翻时抗变形能力变弱。

所以,在车身骨架的承载杆件中,不主张采用P形管、异型钢管这类管材,在非承载的杆件上则可以使用。

图2-16 全承载车身骨架

图2-17 腰梁结构细节

目前的全承载概念并不一定等同于车身结构的安全。关于车身的安全性能,应体现如下两点:

①碰撞性能:一是取决于车架的结构,直大梁或三段式的好于全承载式的;二是取决于体量的大小,体量大的一定好于体量小的。如大客车一定胜过小轿车。但碰撞的安全是相对的,既要保护自己,又得保护对方。因此碰撞安全结构的设计是非常难的,难在对于结构刚度的把握。

②侧翻性能:与车架的结构形式无关,只取决于侧围骨架和顶骨架的结构。

综上所述,“拉压胜过弯扭”、“传力胜过受力”、“刚度胜过强度”、“细节胜过整体”这四条原则是评判车身骨架结构好与坏的标准。

本着这四个结构设计原则,我们能在有限元分析之前来定性地判断骨架设计得是否合理。

更进一步说,“刚度原则”是客车车身骨架设计的总原则,因为“拉压、传力、细节”这三条原则可以作为“刚度原则”的推论:

①“拉压胜过弯扭”实际上是因为杆件的轴向载荷刚性远比径向载荷的刚性好。

②“传力胜过受力”是因为载荷总是沿着刚度大的构件传递。

③“细节胜过整体”是因为不能由于微观刚度的下降而影响宏观的整体刚度。

如果认为车身与车架是刚性连接,那么整车刚度=车身刚度+车架刚度。

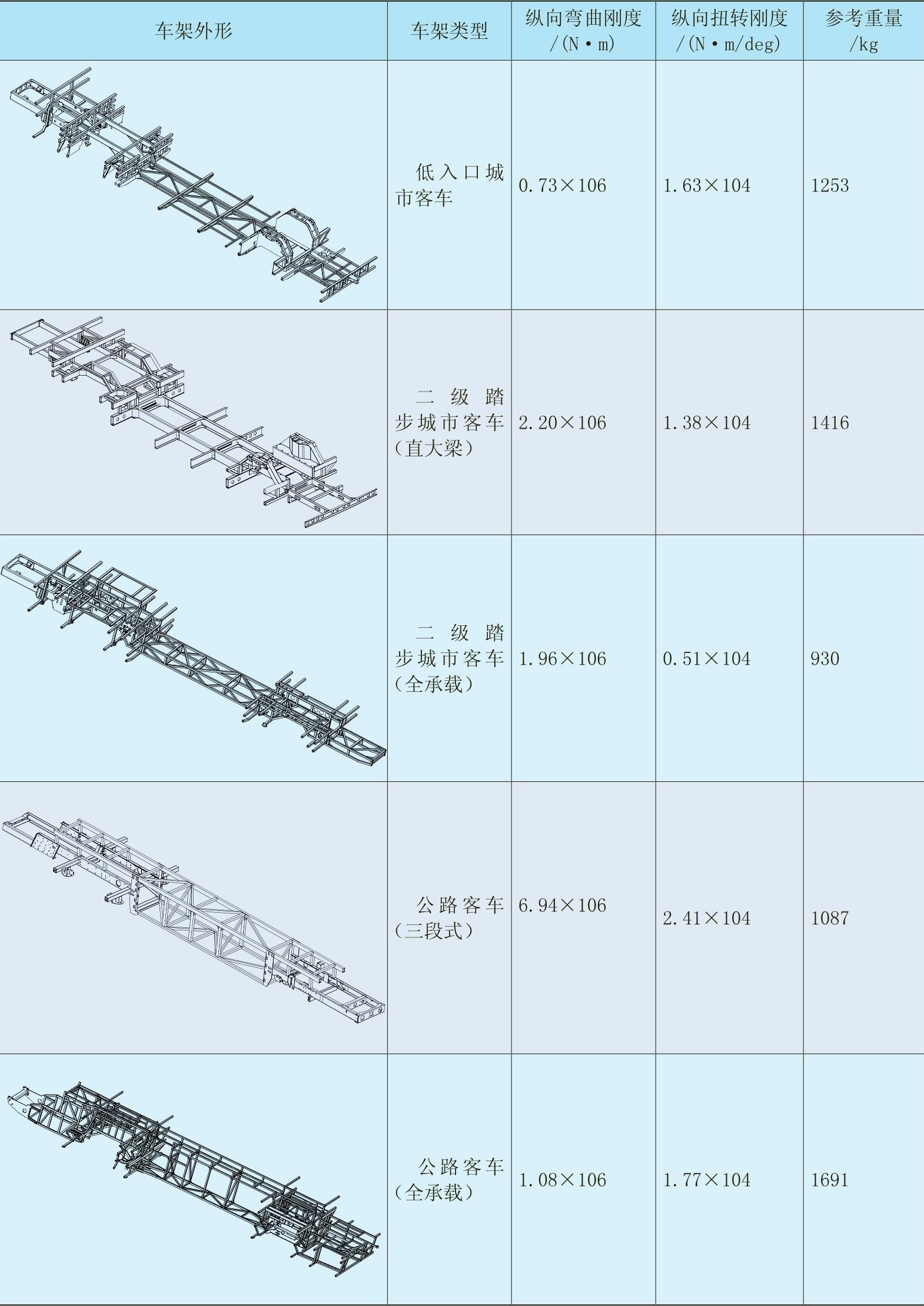

表2-2是五种车架的弯曲刚度和扭转刚度,车长都是12m,有城市客车也有公路客车。

纵向弯曲刚度是指绕Y轴弯曲,纵向扭转刚度是指绕X轴扭转。

从刚度的绝对值看,表现较好的是公路客车的三段式车架,较差的是城市客车的车架。进一步地从比刚度这个角度看,较好的也是公路客车的三段式车架,较差的也是城市客车的车架。

至于公路客车的全承载车架,貌似刚度值较低,甚至不如二级踏步的城市客车,那是因为在这个计算中我们采用了全承载的裸车架来计算,即没有考虑地板骨架这层结构。如果考虑“车架骨架+地板骨架”,那么公路客车的底架这一层的刚度肯定比城市客车的要好,并且全承载式公路客车也可以采用如图2-62的结构来提高车架的刚度。

对于公路客车(旅游客车或长途客车)而言,“车架骨架+地板骨架”对整车刚度的贡献较大,上部结构可以适当弱化,如顶盖骨架。但由于侧翻时对上部结构的要求,侧围是不能弱化的,此时侧窗立柱采用高强度钢时就不宜减小壁厚,因为侧翻试验考验的是侧围骨架的刚度,不是强度。

城市客车可分三种形式:一级踏步城市客车、二级踏步城市客车和双层城市客车。

一级踏步城市客车又有低地板和低入口两种,此时车架所能贡献的刚度很有限,整车的刚度就要依靠上部车身骨架了,所以说,低地板城市客车的车身骨架是大客车中最难设计的。

表2-2 五种车架的弯曲刚度和扭转刚度

二级踏步城市客车的地板虽然有一定的高度,但其车架所能贡献的刚度也是有限的,此时需要上部车身来提供刚度。这种城市客车在车身与车架连接的设计上必须注意一点:牛腿(支承梁)结构的横向刚度。

双层城市客车,不要认为它体型大、载荷重,车身骨架就要相应地加大、加粗。恰恰相反,由于双层城市客车的上层地板结构,使得其车身刚度极大提高。此时车身骨架的管材规格倒可以减小了。所以,优秀的工程师必须能做到因地制宜,具体问题具体分析,抓住问题的关键点。

车身结构设计的关键是刚度匹配,刚度匹配的目的是使整车的应力水平趋于均衡。只有应力水平趋于均衡,才能提高材料利用率,从而达到轻量化目的。

从分析结果看,所谓的全承载形式,即小方钢的桁架结构未必是重量轻的结构。从表2-2的结果看,在公路客车中,应首选三段式车架,因为它刚度大、重量轻、工艺简单。结构的好与坏不能以复杂性为评判依据,而应以简单、合理为原则。简单的就是最好的,这是结构设计的最高原则——大道至简!客车车身设计的首要原则是“刚度原则”:

①刚度相同时首选重量轻的;

②刚度不同时首选刚度大的,重量在其次;

③刚度大而重量又降不下来,说明该结构不能减重。

车身骨架设计的工艺原则是工艺至简。这应表现在结构简化和工艺简化两个方面。

结构简化是指在保证刚度的前提下尽量减少材料用量,如在车身上尽可能大量使用直杆管材,能用一根梁绝不用两根梁,其目的不只是减重,也是为了减少焊接量。大量的焊接不仅增加生产成本,还增加骨架的变形量。

工艺简化是指尽量减少零部件的加工环节,用一道工序能解决的绝不用两道工序。车身虽然有很多弧杆料,但通过结构处理,有一些的弧杆料可用直杆料代替,这明显使得零件的加工工艺变得简单。工艺简单带来的好处是有利于产品质量的保证、有利于提高生产效率、有利于降低制造成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。