从上节我们已经看出:骨架式车身的三大结构特点都指向了工艺简单化。产业的工艺现状是由材料、经济产量的规模、可使用的品质要求等因素决定的。

工艺的最高原则是至简,最简单的就是最好的。

因此,设计的最高原则就是使工艺最简!

骨架式客车车身的两大工艺特点:

①以骨架为基准,反求内外:骨架是内、外饰件加工装配的基准。

②不求甚解,但粗中有细:不追求精准的外表曲线或曲面,只追求细节的工艺美感。

【以骨架为基准,反求内外】这是指车身的内饰件和外饰件的加工和装配以车身骨架为基准,表现在以下两个方面:

①车身骨架的装配水平会影响内外饰件的装配水平,即车身骨架的装配一致性很重要。

②内、外饰件的某些物料的制造依据是骨架实物而不是零件图样,即车身内、外饰覆盖件必须是相对于实物骨架而准确的。

如前后围的覆盖件和前后风窗玻璃在以骨架为基准的大型客车上就不宜依据图样制造,最合理的方法是依据标准骨架来制造。

【不求甚解,但粗中有细】这是指大客车的车身外曲线是不能、也没必要按曲线样板来检验的。大客车的车身外观不追求精准的气动外形,而是追求细节的工艺美感、追求美感与生产效率、追求美感与生产投入之间的适当平衡。

正是这两个特点使得大型客车的车身工艺根本不同于乘用车和载货汽车,也使得大型客车的车身工艺在汽车产品中是最简单的!

什么是工艺?

工艺研究两个问题:怎么做?做到何种水平?

任何加工环节都会产生误差,没有误差就没有工艺这门学问了。

精度越高成本也越高,但精度太低又不能满足使用要求。

工艺的学问在于如何适当地放宽加工精度又能满足使用要求。

客车的车身是由成千上万的零部件装配而成的,这些零件如何能顺利装配起来,而且要加工成本低、装配效率高,这正是工艺的核心内容。

工艺的核心是如何选择加工方法,尤其是对两个有相互装配关系的零件来说,更是如此。

因此,说到工艺问题,必须理解“相对准确度”的概念。

上一节说到大客车车身两大工艺难点:骨架的装配精度和蒙皮的平整度。要想正确理解蒙皮与骨架的装配工艺,必须明白两个概念:精度和准度。

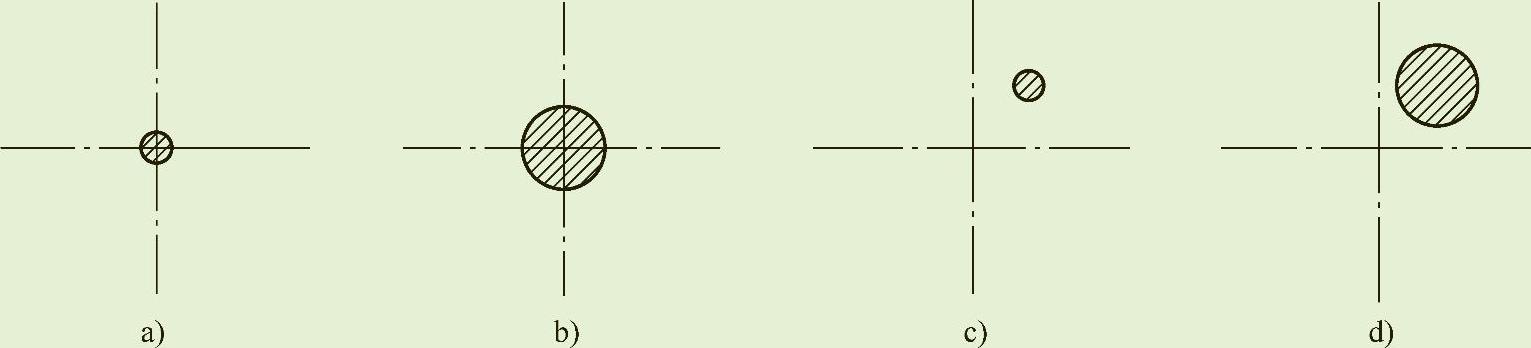

单个零件的加工精度和准度如图1-10所示,十字线的交点表示目标尺寸,圆圈的大小表示加工的尺寸误差,误差小则直径小,反之则大。

图1-10a表示既精且准,图1-10b表示准度高但精度不高,图1-10c表示精度高但不准确,图1-10d表示不准确也没精度。

图1-10 精度和准度

那么两个有相互装配关系的零件的精度和准度是什么关系呢?

如图1-11所示,这是两个有装配关系的零件,其精度和准度的关系如下:

图1-11a表示B相对于A来说是准确的,虽然A的加工精度和准度都不高,但B与A仍能实现装配。

图1-11b表示B虽然其精准度很高,但相对A是不准的,所以不能实现装配。

图1-11c表示二者能实现装配只是小概率事件。

(https://www.xing528.com)

(https://www.xing528.com)

图1-11 相对准确度

因此,两个有相互装配关系的零件,其准度必须是相对的,即相对于谁准确。

任何加工过程都会产生误差,客车车身的工艺路线必须是有利于保证相对准确度的。

做到这一点,关键是如何选择工艺基准。

基准是确定结构件之间相对位置的一些点、线、面。设计汽车时需要建立一些基准,如水平基准线、对称轴线等,我们称之为设计基准。设计基准一般都是不存在于结构表面上的点、线、面,在生产中往往无法直接利用。

而工艺基准包含两方面内容:一是零件的制造基准,二是装配基准。

不管哪方面内容,工艺基准必须考虑三点:准确定位、顺利装配、方便测量。

就装配而言,其工艺基准是存在于结构表面上的点、线、面,在装配过程中可以用来确定结构件的装配位置。

制造基准未必一定都是图样或数模,也可以是工装、检具、模型,甚至是精度的一致性保证得很好的零部件实物。

对于零件几何形状简单、加工步骤少的零部件,可选择图样为制造基准。

对于零件几何形状复杂、加工步骤多的零部件应选择工装、检具、模型、实物等实体为制造基准。

实体基准实际就是一把尺子,它必须保证几何尺寸的稳定性,因此这也要求实体基准必须有足够的物理刚度。

当刚性物体和柔性物体相互装配时,最好选刚性物体为装配基准。

比较骨架和蒙皮的物理特性,显然骨架符合作为蒙皮制造依据的所有要求,当然也是很好的蒙皮装配基准。

以骨架为基准,还得益于客车不追求精准的外表曲面,这一方面可降低蒙皮零件的加工精度,另一方面也可降低蒙皮与骨架的装配精度。

加工精度的适当降低是这种工艺安排的必然结果,带来的好处是成本下降、效率提高且品质并未下降。

那么能给个反例吗?既要求精准的外表曲面,又要求刚硬的内部骨架。

有,大型飞机。

大飞机就是这种机械产品:既要求精准的气动外形,又要求足够的机身强度和刚度。

因此,飞机的装配工艺存在两种装配基准:以骨架为基准和以蒙皮为基准。

以骨架为基准就是以骨架外形为基准,因为要保证气动外形。此时就要求骨架有很高的零件制造精度和装配精度,外形准不准看骨架的水平。

以蒙皮为基准则要求骨架与蒙皮不符时要修改骨架,想想看,刚性的物料修改容易还是柔性的物料修改容易?

飞机的这两种工艺方法都不容易,所以说制造大飞机难,主要是难在工艺!

客车的车身不追求精准的外形曲面时,以骨架为基准的装配工艺是最简单的办法。同客车比较来看,乘用车属于小尺寸机械产品、规模产量大、外形要求高,冲压件足以满足其车身精度、强度、刚度的要求,因此其车身最好的工艺办法是冲压组焊。其实乘用车的车身工艺的核心不是如何冲压,而是各冲压件之间的加工精度和装配精度如何匹配,如怎样保证门周边的装配间隙?从这个角度说,乘用车是不能用“骨架+蒙皮”的结构,主要原因是方钢骨架和冲压蒙皮间的加工精度很难匹配。

也许,随着加工手段的进步,精度匹配的问题能得到解决,但对于钢结构的乘用车车身,采用骨架结构在轻量化上也没有优势。

精度匹配的目的就是实现零部件的装配和互换,不但要顺利装配,还要保证互换!因为对于批量生产的工业产品,不可能每个零件都要现场配装,必须保证不需修改的现场装配和零件之间的互换性。

因此,还必须再解释两个概念:互换与协调。

互换指的是独立制造的零件(组件、部件),装配时无需补充加工,就能满足使用要求;同类零件可互相代替,是指同一种工件之间的一致性,装配时不需任何修配,即可保证产品性能。它是通过控制制造误差来达到的。最典型的例子是标准件。

协调是指两个相互装配的零件(组件、部件)之间,其配合部位的几何形状和尺寸的相符合程度,它既可以通过控制制造误差来达到,也可以通过修配来达到。

车身工艺的核心是选择何种加工工艺路线来实现零部件的装配协调性!

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。