大客车的骨架式车身可归纳为三大结构特点:

①六面体结构。

②骨架负责承载,蒙皮不承载。

③尽可能不采用大型钣金冲压件做车身覆盖件。

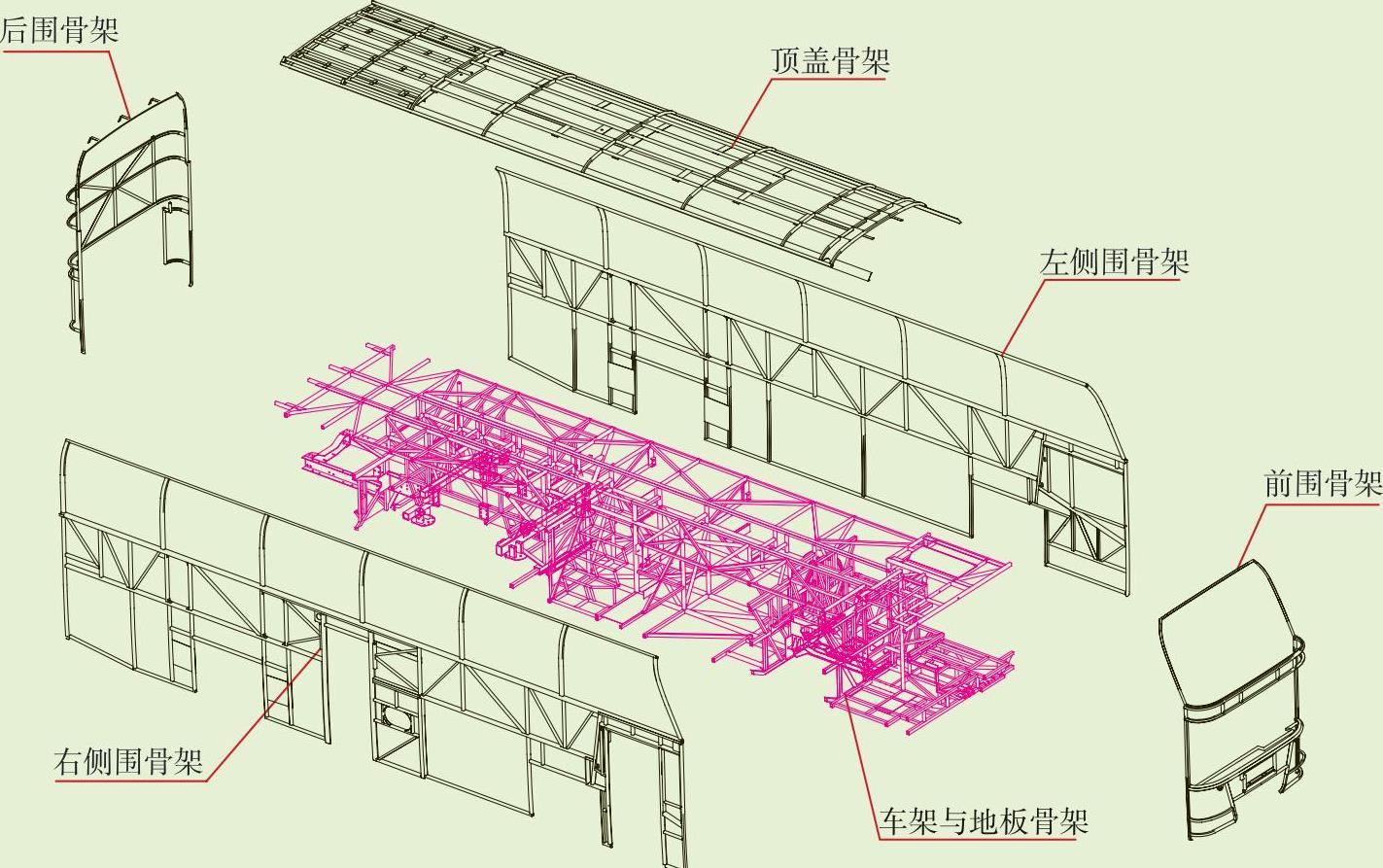

【六面体结构】车身骨架可分为前围骨架、后围骨架、左侧围骨架、右侧围骨架、顶盖骨架和底骨架(车架与地板骨架),这是一种很好的模块化方案。图1-5所示为车身骨架分解图。这种模块化方案很方便地解决了车身系列化问题,也是所有骨架式车身结构中工艺最简单的一种。

图1-5 车身骨架六面体模块

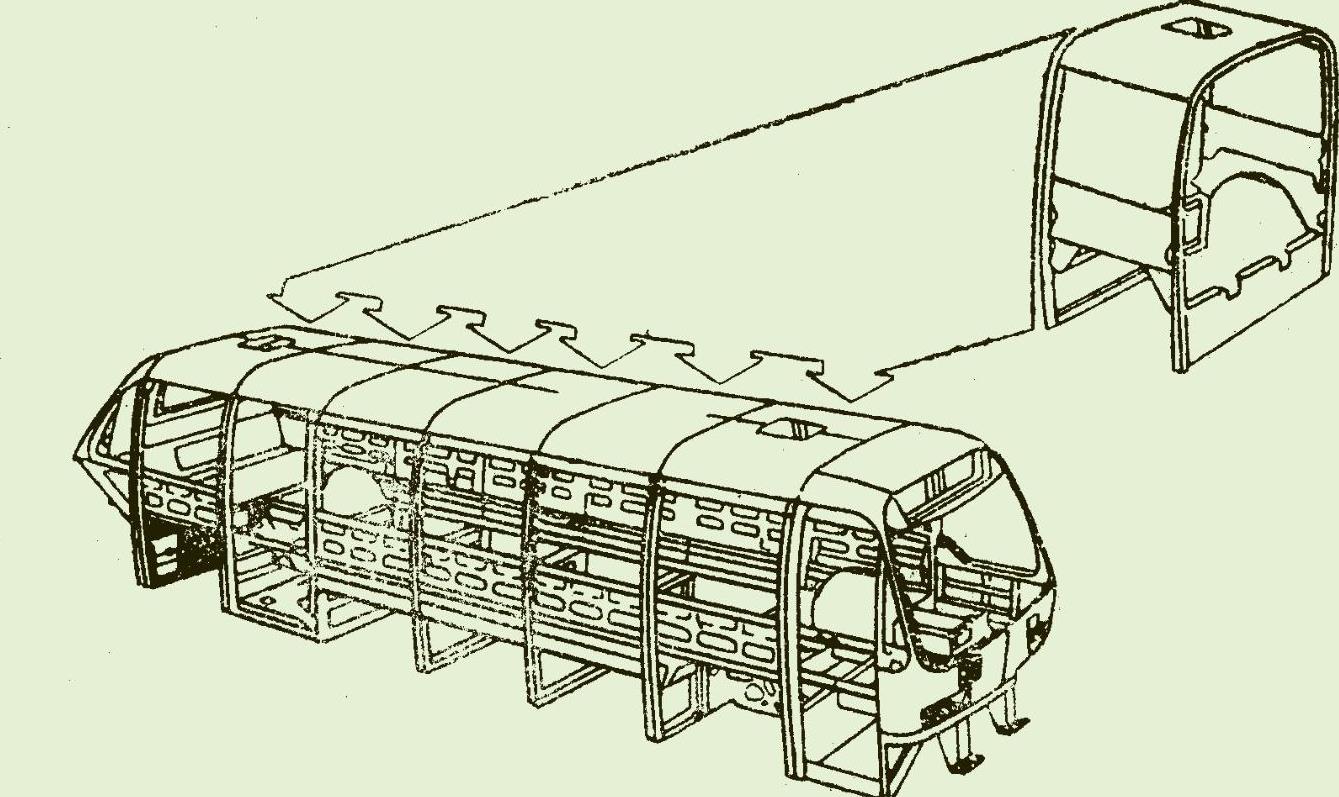

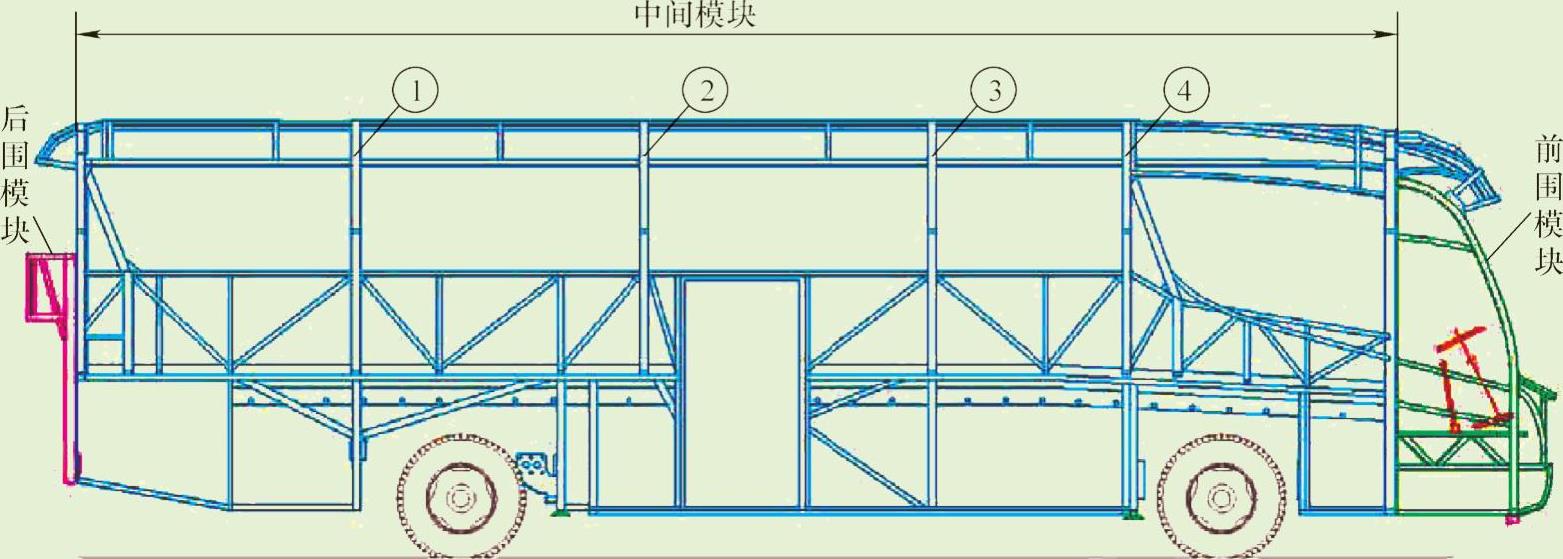

但不同于六面体结构,骨架式车身的另一种模块化方式是沿车身纵向方向的切割式模块,如图1-6所示的美国GWC公司的单元式结构车身和图1-7所示的伊利萨尔(IRIZAR)公司的三段式车身。

纵向模块结构的最大优点是车身骨架的刚度好,极大地提高了骨架的抗变形能力,能很好地满足GB17578—2013所要求的侧翻时的上部结构强度。图1-7中的①、②、③、④是四个“从顶弯梁到侧窗立柱”的整体式U形结构梁,其抗变形能力明显好于六面体的分段式结构,这就是所谓的“鸟笼式”车身。

但这种纵向模块结构最大的缺点是工艺复杂,生产效率和装配精度难以保证。以图1-7为例,该车身骨架的工艺难点有两个:

①如何保证4个U形梁的加工精度和一致性?

②如何将4个U形梁装配到同一个车身柱面中,即装配误差如何控制?

图1-6 美国GMC公司生产的单元式结构车身

图1-7 IRIZAR公司生产的三段式结构车身

客车是一种大尺寸的机械产品,对于大客车车身而言,有两大工艺难点:

①大尺寸范围内如何保证骨架的装配精度?

②大尺寸范围内如何保证蒙皮的平整度?

因此,从工艺的角度来看,纵向模块结构不可能是大客车车身的主流状态。世界主流的、产量比效大的客车生产厂商,采用的都是六面体模块结构,如曼(MAN)公司、奔驰(BENZ)公司。这会大大降低车身的工艺难度,在后面讲述到车身蒙皮问题时我们还会就这一问题进行详细论述。

【骨架负责承载,蒙皮不承载】车体受到的载荷绝大部分是由骨架承担的,蒙皮承担的载荷很小,这是大客车骨架式车身结构的最大特点。(https://www.xing528.com)

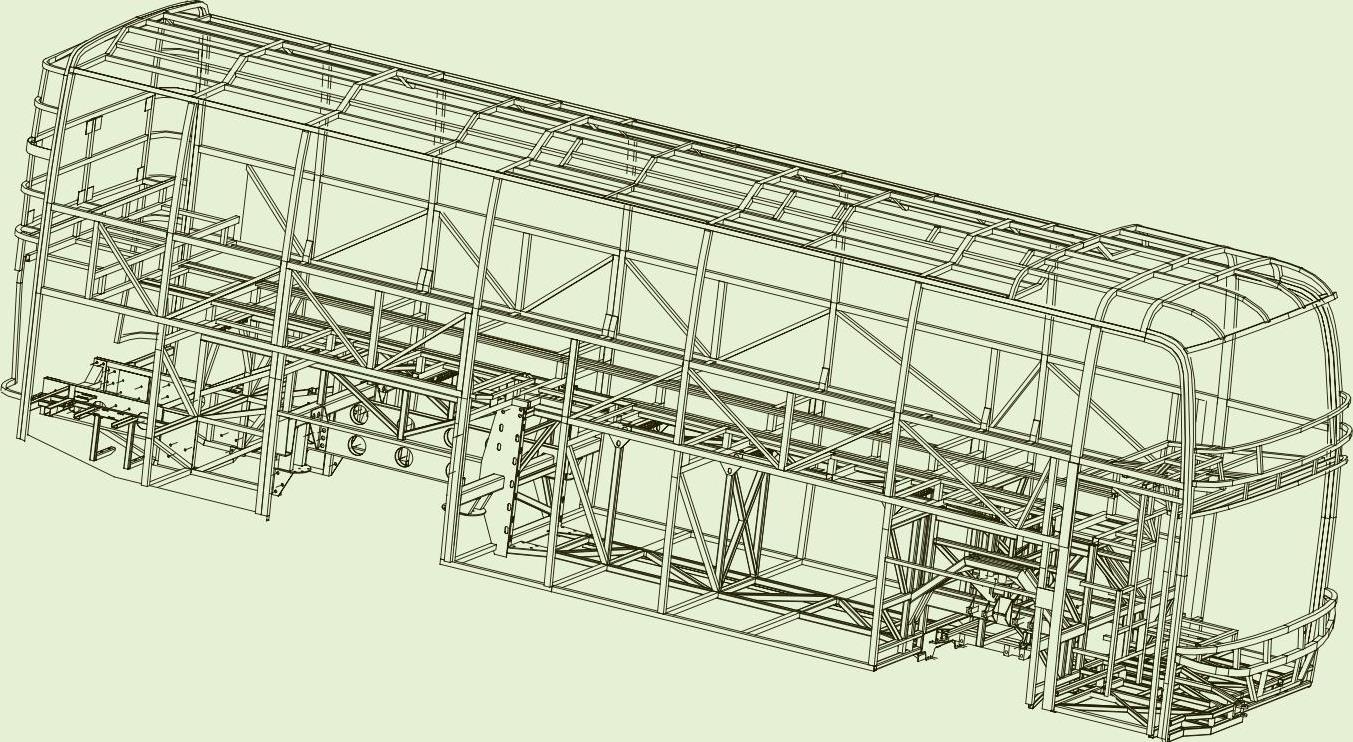

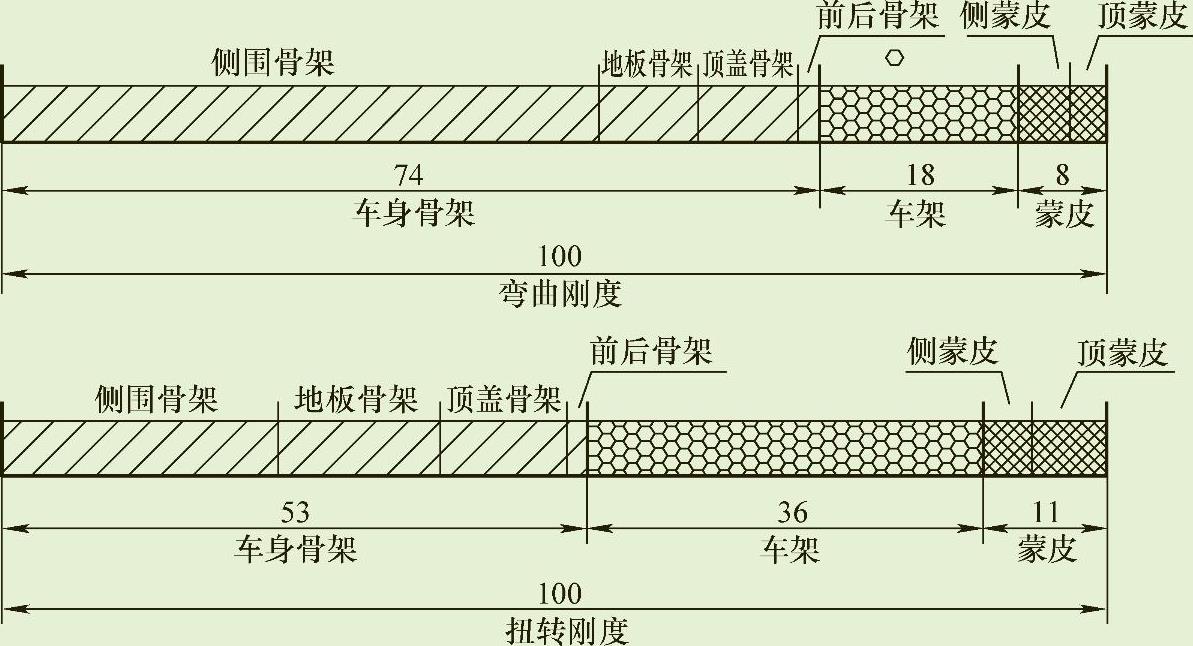

承载的大小与刚度成正比,当车身骨架与车架刚性地连接在一起时,骨架所分担的载荷远远大于蒙皮。像图1-8这样一款大客车车身骨架,车身尺寸为12000mm×2550mm×3800mm,桁架式车架,按CAE分析得到的弯曲刚度和扭转刚度组成如图1-9所示。可见蒙皮的弯曲刚度和扭转刚度与骨架结构相比都很小,就整个车体骨架而言,车架的弯曲刚度的贡献度为10%~20%、扭转刚度的贡献度为30%~40%。

图1-8 一款大客车车身骨架

图1-9 大客车车身骨架刚度分布

可见车身骨架和车架分担了绝大部分的载荷,蒙皮承载较小。因此,在车身设计上近似地认为蒙皮不承载,仅仅是装饰件,这带来了三大好处:

①简化了车身的力学模型,给有限元分析带来方便。

②使车身的力学性能只与骨架有关,给车身骨架的结构设计带来方便。

③简化了车身制造工艺,尤其是蒙皮的结构和工艺。如果蒙皮必须承载,会使车身蒙皮的结构和工艺变得异常复杂。

强度和刚度是车身的两个重要力学性能,当蒙皮不参与承载时,车身的力学结构设计就仅仅是骨架的力学结构设计了,这极大简化了大客车车身结构的设计工作。毕其功于一役,专心研究骨架的力学结构就行了。客车车身的骨架都是由小断面的矩形方钢杆件焊接而成,因此此种杆件的力学特点就是大客车车身骨架的设计规范!这是客车车身骨架设计中必须铭记在心的真经秘诀。

我们会在后面单独讲述车身骨架的设计问题,并针对不同的车身类型来分别论述其设计要点,如公路客车与城市客车的骨架设计理念是不一样的,而城市客车中的低地板城市客车和双层城市客车的骨架设计理念又是有区别的。

【尽可能不采用大型钣金冲压件做车身覆盖件】车身覆盖件是指蒙皮、窗玻璃、开闭件等。蒙皮包括前围蒙皮、后围蒙皮、侧蒙皮、顶蒙皮等;窗玻璃包括前风窗玻璃、后风窗玻璃、侧窗玻璃等;开闭件包括行李舱门、乘客门等。

客车车身之所以尽量不采用冲压件,原因如下:

①要简化工艺!既然骨架不采用冲压结构,那么蒙皮也干脆不用冲压件。大客车的车身有点像建筑上的钢混结构:框架负责承载,外墙和内饰不承载,仅仅作为装饰性的构件安装于钢混框架之上。

②大客车的覆盖件不采用冲压结构也能达到使用要求。以往的观点认为客车不采用冲压件是因为客车产量小,达不到冲压模具的经济规模。现在看来这种观点有待商榷,因为现在单一车型达到年产量1000台以上的比比皆是。就客车这个品类来说,非冲压的覆盖件已能满足使用要求。拿乘用车的覆盖件来说,不但是冲压问题,更重要的是要有包边工艺、焊接装配工艺。冲压件的优点是生产效率高和表面质量好,这很好地符合了乘用车或载货汽车对产量和外观质量的要求。但客车不要求精准的外表曲面或曲线,非冲压件也能满足使用要求。

③拿侧蒙皮来说,这么大尺寸的零件如何冲压成形?若整体冲压则不能涨拉,不涨拉如何保证平整度?大型冲压蒙皮也无法保证平整度问题。也有分段成形的,但接缝的处理又是很难的工艺问题,怎么看都不是最好的工艺办法。最好的工艺办法必须是最简单的办法。

④拿前后围蒙皮来说,还存在冲压件蒙皮与骨架的精度匹配问题,这也能解释为什么乘用车不采用骨架式车身,此问题留在蒙皮设计一章中再详细论述。

至此,骨架式车身还可以总结出两大优点:

①能提供有效的被动安全性:如侧翻时的上部骨架抗变形能力。

②工艺简单:简化了车身工艺,是大型客车与乘用车和载货汽车的本质区别。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。