制动性能的台架检测即采用制动试验台来检测车辆的制动性能。由于制动试验台能迅速、准确地检测制动性能,且经济、安全,不受气候条件限制,试验重复性好,并能定量地测量出各个车轮的制动力或制动距离,因而台架检测已成为检测车辆制动性能的常用方法,并将逐渐取代路试法。

汽车试验台有多种类型,按测试原理的不同,可分为反力式和惯性式两种;按试验台支承车轮形式不同,可分为滚筒式和平板式两类。目前,单轴反力式滚筒制动试验台应用最为普遍,国内、外汽车检测站所用制动检测设备多为这种形式。

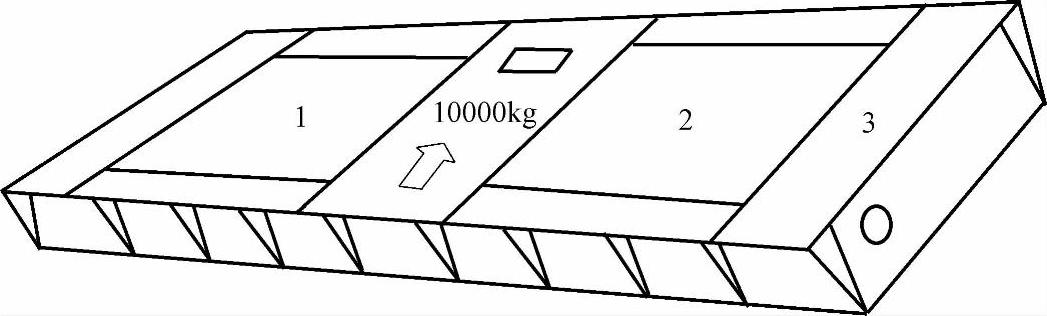

利用制动试验台检测汽车制动性能时,其制动的参数标准是以轴制动力占轴荷的百分比为依据的,因此必须在测得轴荷和轴制动力后才能评价制动性能是否符合国标要求。用于检测车轴轴载质量的设备称为轴重检测台,又称轴重仪。电子轴重仪一般由机械部分和显示仪表组成。双载荷台板式轴重仪的外形如图5-22所示。

图5-22 双载荷台板式轴重仪外形图

1—左称体 2—右称体 3—框架

1.用反力式滚筒制动试验台检测制动性能

(1)反力式滚筒制动试验台的结构与工作原理

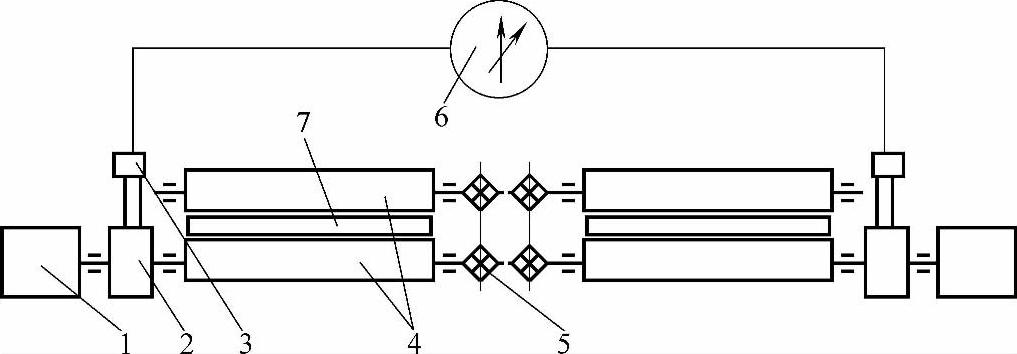

1)结构。单轴反力式滚筒制动试验台的结构如图5-23所示。它由框架、驱动装置、滚筒装置、测量装置、举升装置和指示与控制装置等组成。为使制动试验台能同时检测车轴两端左、右车轮的制动力,除框架、指示与控制装置外,其他装置都是独立设置的。

①驱动装置。该装置由电动机、减速器和链传动等组成。电动机的动力经减速器后驱动主动滚筒,主动滚筒又通过链传动带动从动滚筒。

②滚筒装置。滚筒装置由左、右独立设置的两对滚筒构成。被测车轮置于两滚筒之间,滚筒相当于活动路面,用来支承车轮并在制动时承受和传递制动力。

③测量装置。测量装置由测力杠杆和传感器组成,传感器将测力杠杆传来的力或位移转变成电信号,送入指示与控制装置。

④举升装置。该装置由举升器、举升平板和控制开关等组成。举升装置的功能是便于汽车平稳地出入制动试验台。

⑤指示与控制装置。指示装置有数字显示和指针显示两种,带微机的控制装置多配置数字式显示器。

图5-23 单轴反力式滚筒制动试验台简图

1—电动机 2—减速器 3—测量装置 4—滚筒装置 5—链传动 6—指示与控制装置 7—举升器

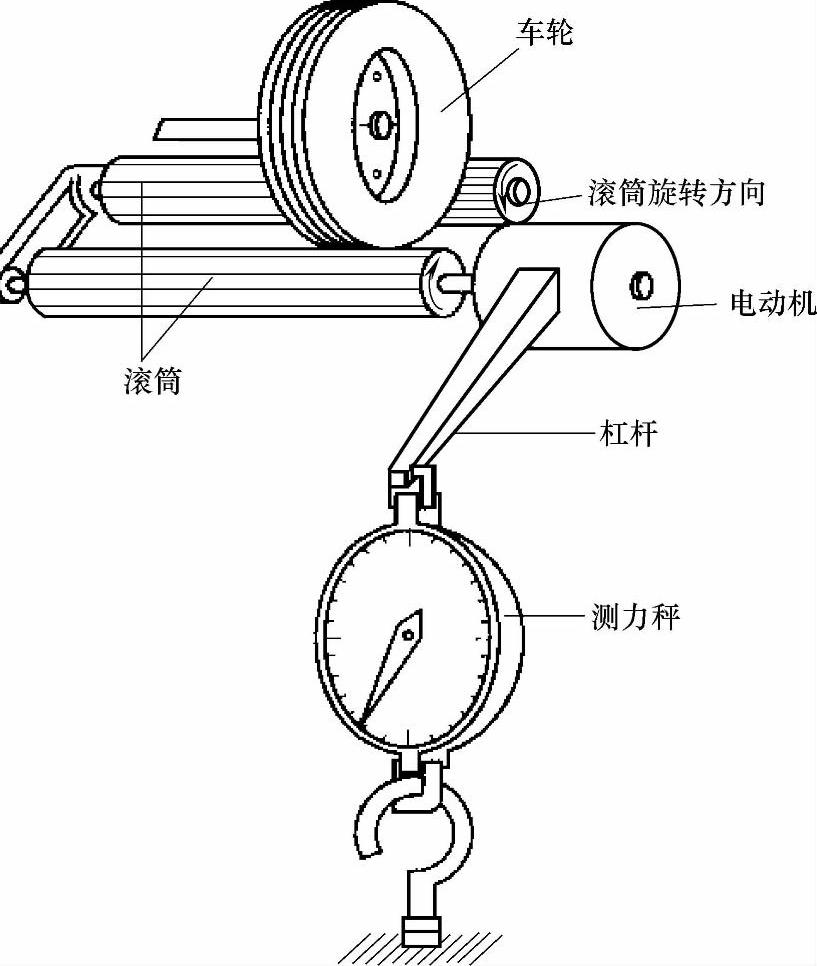

2)工作原理。反力式滚筒制动试验台测量车轮制动力的原理如图5-24所示。把被检测的汽车驶入试验台,使车轮停于滚筒之间。随后由电动机驱动滚筒,滚筒再驱动车轮转动。当被检测的汽车施行制动时,汽车的车轮给滚筒一个与滚筒驱动力方向相反的力。此力将迫使测力杠杆摆动,从而使测力秤(传感器)动作,测出汽车车轮的制动力。

(2)反力式滚筒制动试验台的使用方法

1)如果指示装置为指针式仪表,检查指针是否在机械零点,如果不在零点应进行调整。

2)检查并清除制动试验台滚筒上的泥、水、砂、石等杂物。

3)核实汽车各轴轴荷,不得超过制动试验台的允许值。

图5-24 反力式滚筒制动试验台工作原理

4)检查并清除汽车轮胎上的泥、水、砂、石等杂物。

5)检查汽车轮胎气压是否符合汽车制造厂的规定,如不符应充至规定气压。

6)将制动试验台举升器升起。

7)被测车轴在轴重计或轮重仪上检测完轴荷后,汽车应尽可能顺垂直于滚筒的方向驶入制动试验台。先前轴,再后轴,使车轮处于两滚筒之间。

8)汽车停稳后变速杆置于空档位置,行车制动器和驻车制动器处于完全放松状态,能测制动时间的试验台还应把脚踏开关套在制动踏板上。

9)降下举升器,至举升器平板与轮胎完全脱离为止。

10)对于带有内藏式轴重测量装置的制动试验台,则应在此时测量轴荷。

11)起动电动机,使滚筒带动车轮转动,先测出制动拖滞力。(https://www.xing528.com)

12)用力踩下制动踏板,检测轴制动力。一般在1.5~3.0s后或带有第三滚筒的发出信号后,制动试验台滚筒自动停转。

13)读取并打印检测结果。

14)升起举升器,开出已测车轴,开入下一车轴,按上述同样方法检测轴荷和制动力。

15)当与驻车制动器相关的车轴在制动试验台上时,检测完行车制动性能后应重新起动电动机,在行车制动器完全放松的情况下用力拉紧驻车制动器操纵杆,检测驻车制动性能。

16)所有车轴的行车制动性能及驻车制动性能检测完毕后,升起举升器,汽车开出制动试验台。

17)切断制动试验台电源。

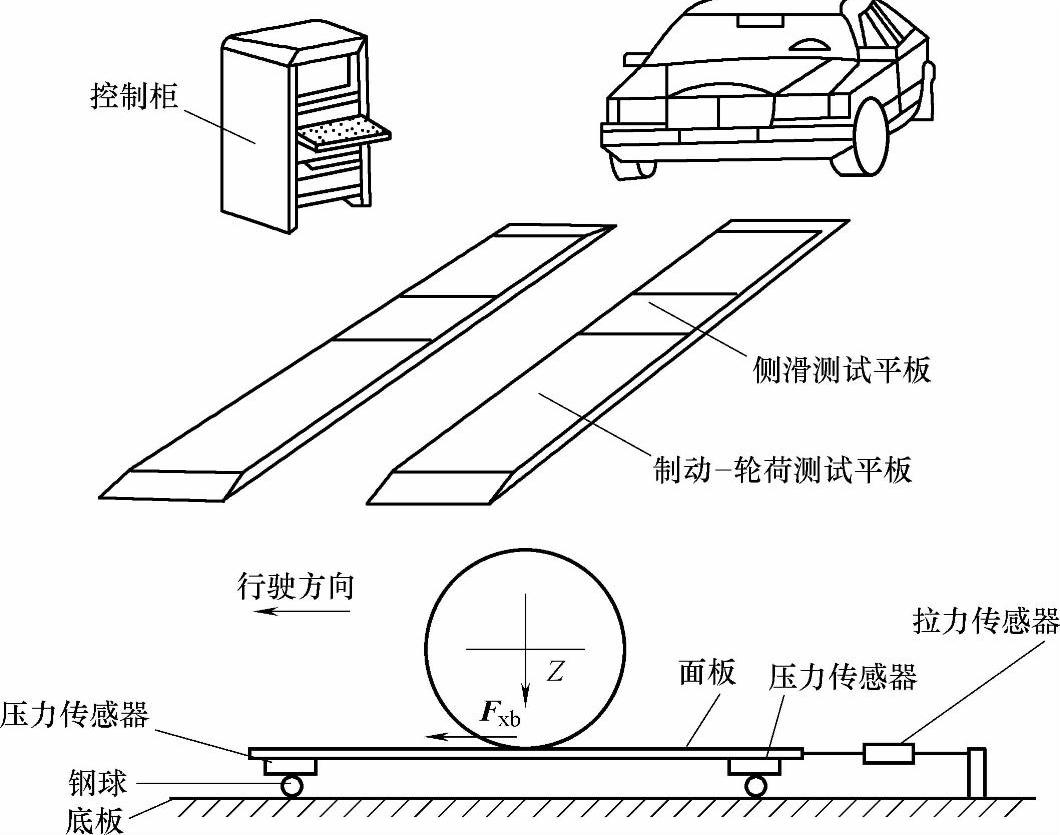

2.平板式制动试验台

平板式制动试验台的结构如图5-25所示,由面板、底板、钢球和力传感器等组成。底板底座固定在混凝土地面上,面板通过压力传感器和钢球置于底板上,其纵向通过拉力传感器与底板相连。压力传感器用于测量作用于面板上的垂直力;拉力传感器则用于测量沿汽车行驶方向,轮胎作用于面板上的水平力。水平力和垂直力的大小变化分别对应拉力传感器和压力传感器所输出的电信号的变化。拉力传感器和压力传感器所输出的电信号由计算机采集、处理后,换算成制动力和轮荷的大小分别在显示装置上显示出来。如果装用无线式踏板压力计,平板式制动试验台不仅可测量最大制动力,还可提供制动力随时间变化的曲线、制动协调时间等。

图5-25 平板式制动试验台示意图

平板式制动试验台上的制动试验过程接近汽车在道路上行驶时的制动过程。但平板式制动试验台存在测量重复性误差且重复性试验较麻烦,占地面积大、需要助跑车道、不利于流水作业和不安全等缺点,因此不如反力式滚筒制动试验台应用广泛。

3.台架检测制动性能诊断参数标准

(1)行车制动性能监测

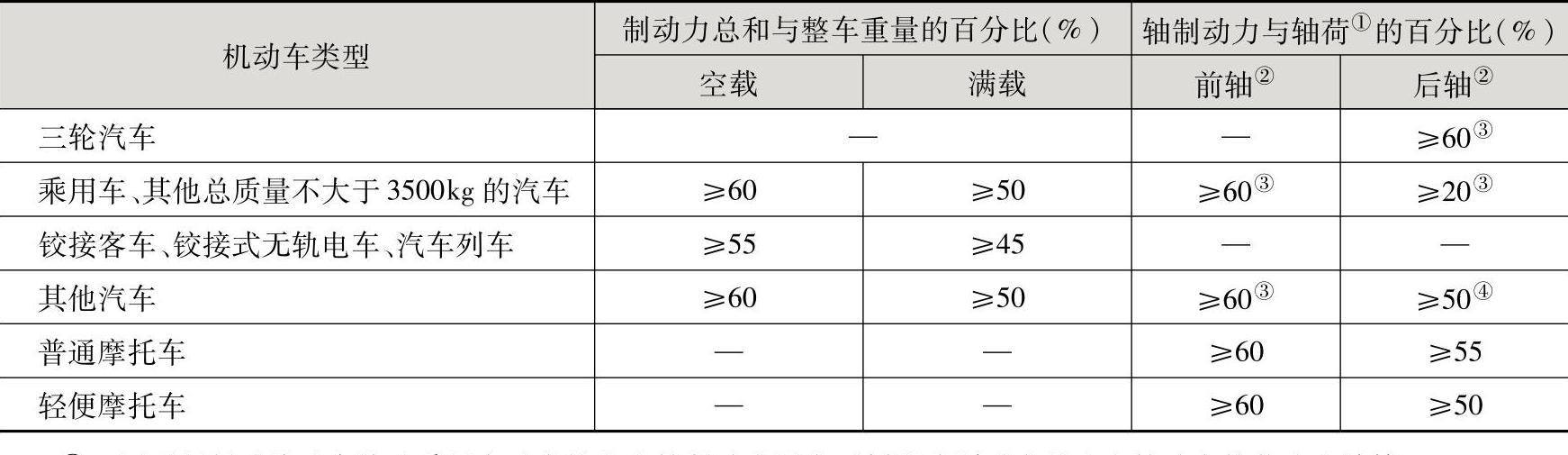

1)制动力。台架检测出的制动力应符合表5-5的规定。在进行台架检测时,车辆一般可在空载状态下进行。测试时,只乘坐一名驾驶人。

检测时制动踏板力或制动气压要求与路试测制动距离相同。

表5-5 台架检验制动力要求

①用平板制动检验台检验乘用车时应按左右轮制动力最大时刻所分别对应的左右轮动态轮荷之和计算。

②机动车(单车)纵向中心线中心位置以前的轴为前轴,其他轴为后轴;挂车的所有车轴均按后轴计算;用平板制动试验台测试并装轴制动力时,并装轴可视为一轴。

③空载和满载状态下测试均应满足此要求。

④满载测试时后轴制动力百分比不做要求;空载用平板制动检验台检验时应大于等于35%;总质量大于3500kg的客车,空载用反力滚筒式制动试验台测试时应大于等于40%,用平板制动检验台检验时应大于等于30%。

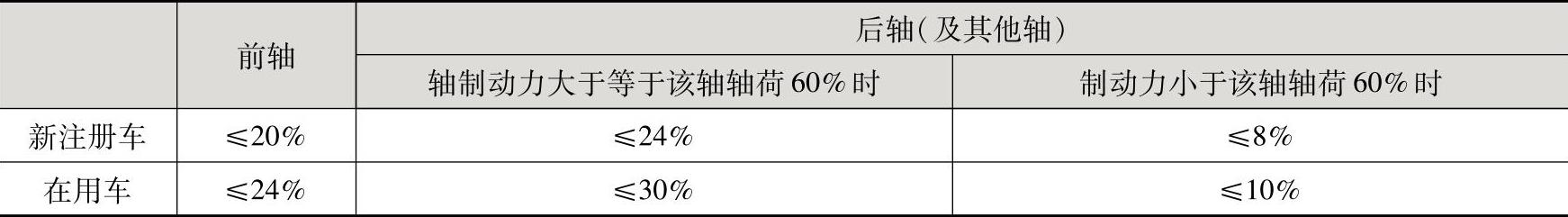

2)制动力平衡要求。在制动力增长全过程中同时测得的左右车轮制动力差的最大值,与制动力增长全过程中测得的该轴左右轮最大制动力中大者之比,对前轴不得大于20%;对后轴,当后轴制动力大于或等于后轴轴荷的60%时,不得大于24%,当后轴制动力小于后轴轴荷的60%时,不得大于后轴轴荷的8%。

3)制动协调时间。制动协调时间的定义与限值与路试试验的要求相同。

4)车轮阻滞力。车轮阻滞力是指行车和驻车制动装置处于完全释放状态,变速杆置于空档位置时,试验台驱动车轮所需的作用力。汽车各车轮的阻滞力不得大于该轴轴荷的5%。

5)制动完全释放时间。制动完全释放时间是指从松开制动踏板到制动消除所需要的时间。单车的制动完全释放时间不得大于0.8s。

(2)制动力平衡要求(两轮、边三轮摩托车和轻便摩托车除外)

在制动力增长全过程中同时测得的左右轮制动力差的最大值,与全过程中测得的该轴左右轮最大制动力中大者(当后轴及其他轴,制动力小于该轴轴荷的60%时为与该轴轴荷)之比,对新注册车和在用车应分别符合表5-6的要求。

表5-6 台架检验制动力平衡要求

(3)驻车制动性能监测 当采用制动试验台检验车辆驻车制动器的制动力时,车辆空载,乘坐一名驾驶人,使用驻车制动装置,测得的驻车制动力的总和应不小于该车在测试状态下整车质量的20%,对总质量为整备质量1.2倍以下的车辆,此值为15%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。