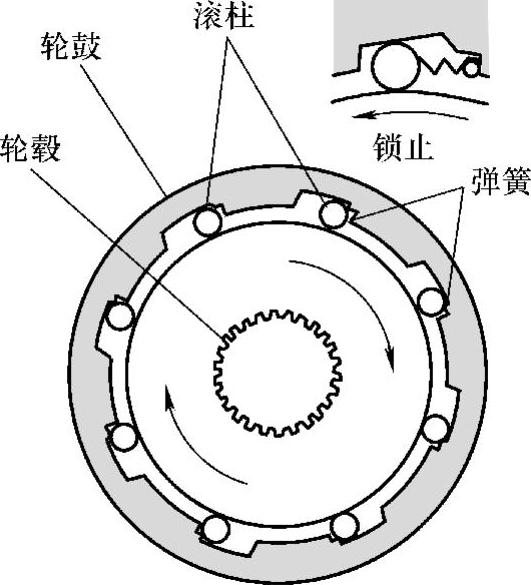

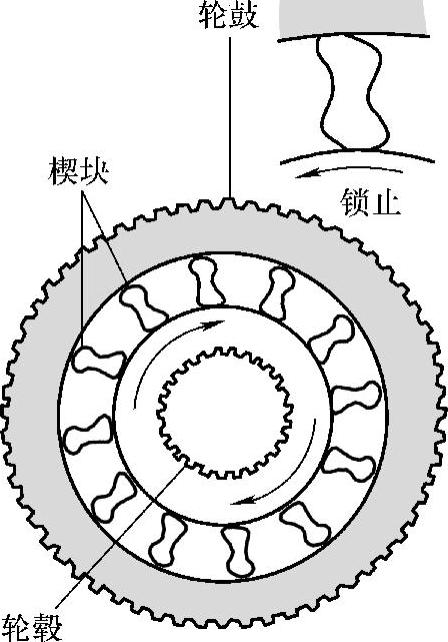

常用的单向离合器有两种不同的形式:即滚柱式和楔块式。

滚柱式单向离合器结构图如图3-12所示。它是利用弹簧把滚柱固定在离合器内外座圈之间适当位置。外座圈的内表面有若干个凸轮状缺口,使滚柱在弹簧力作用下,使其介于内座圈和缺口表面之间,当某一座圈固定,而另一座圈以一定方向旋转时,滚柱楔紧在缺口滚道的狭窄端,则旋转座圈也锁止。当该座圈朝相反方向旋转时,滚柱朝缺口滚道较宽端运动,滚柱和缺口滚道无楔紧趋势,该座圈能自由转动。

楔块式单向离合器结构图如图3-13所示。它包括内外座圈和介于座圈之间的S形的金属楔块。

图3-12 滚柱式单向离合器结构图

图3-13 楔块式单向离合器结构图

当其中一个座圈固定,而另一座圈往某一方向旋转时,其结果使S形楔块竖起,楔紧内外座圈表面,则旋转座圈锁止。当该座圈以相反方向旋转,使楔块倒下,没有楔紧内外座圈表面的趋势,那么该座圈可以自由转动。

单向离合器内座圈和外座圈之间放置有若干滚柱或楔块。内座圈与导轮支撑套用键槽连接,而导轮支撑套与变速器油泵盖连接,因为油泵盖固定在变速器壳体上,所以,单向离合器内座圈不能转动。单向离合器的外座圈与导轮连接并同步转动。

1.导轮的作用

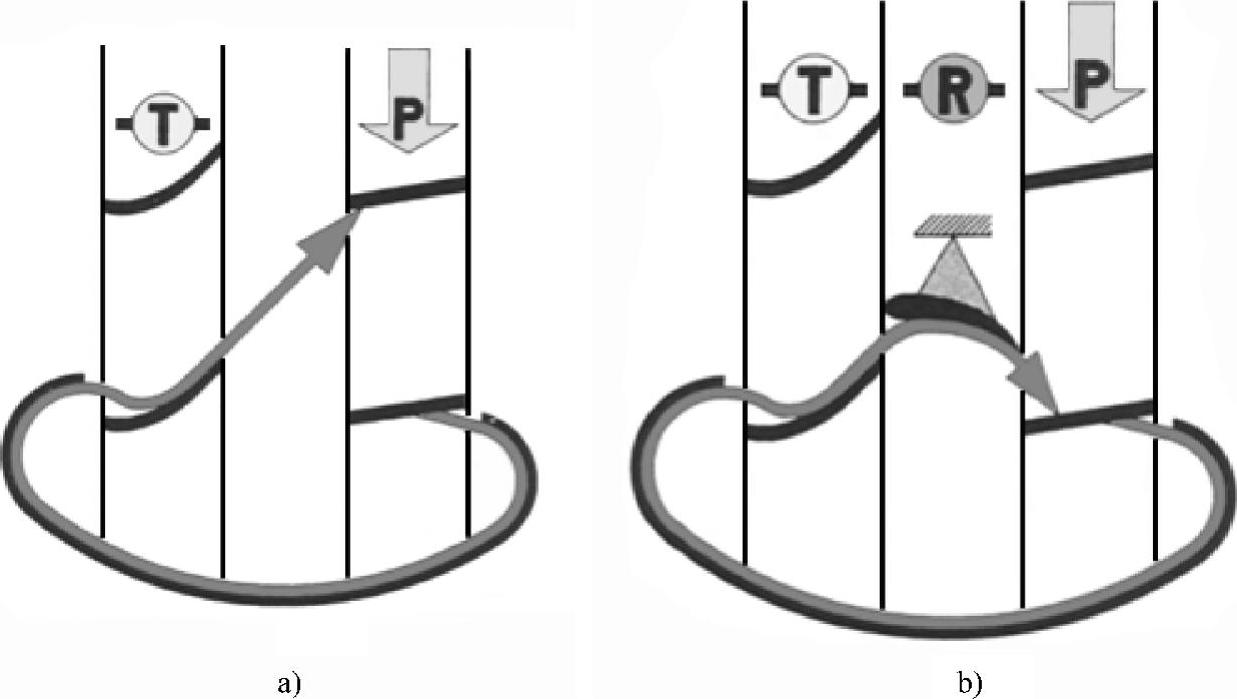

综合式液力变矩器中涡轮叶片呈曲线形,能提供最有效的转矩传递。但是,从涡轮排出的工作液流动的方向与输入的工作液流动的方向相反。当涡轮的转速较低或停止旋转时,工作液从涡轮回流到泵轮时会冲击泵轮叶片的前表面,以阻止泵轮旋转,这样就增加了发动机的运转阻力,如图3-14a所示。而导轮的叶片能使工作液流动的方向再次反向,如图3-14b所示,使工作液回流到泵轮的中心部位,推动泵轮叶片的后表面,以促使泵轮的旋转而增大泵轮的转矩。由于导轮能够改变从涡轮回流到泵轮的工作液方向,以促使工作液冲击泵轮叶片的后表面,所以,来自发动机的转矩与从涡轮回流的转矩合成后传递到涡轮。换言之,泵轮将原始输入转矩增大后再传至涡轮。当然,在转矩传递的过程中,转矩的增加是通过涡轮转速的降低获得的,否则将破坏能量守恒定律。

图3-14 泵轮的方向和涡轮的旋转

a)无导轮 b)有导轮

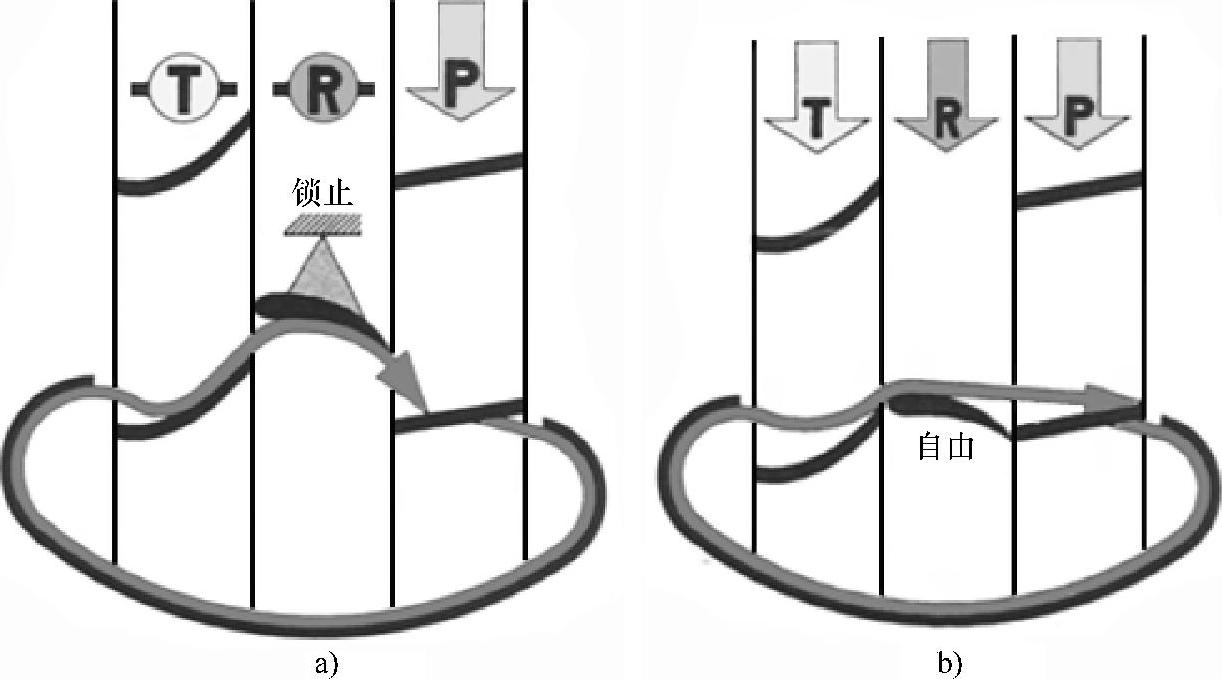

2.单向离合器的作用

从涡轮回流到导轮的工作液方向取决于泵轮和涡轮之间的转速差。

如图3-15a所示,当转速差大时,在泵轮和涡轮之间循环的工作液涡流强度也大,工作液按阻止泵轮旋转的方向从涡轮流向导轮,推动导轮叶片的前表面,促使导轮按泵轮旋转的相反方向转动。因此,为防止导轮转动而破坏变矩器的工作,导轮被单向离合器锁住而不能旋转,其叶片促使工作液的流动方向改变,增加泵轮转动的转矩。(https://www.xing528.com)

如图3-15b所示,当涡轮的转速接近于泵轮的转速时,在涡轮内旋转的工作液环流强度增加,工作液的涡轮强度下降。因此,工作液从涡轮流往导轮的方向与泵轮旋转的方向相同,冲击导轮叶片的后表面,如果导轮固定将阻挡工作液流动。在这种状态下,单向离合器使导轮处于自由状态,使工作液回流到泵轮。

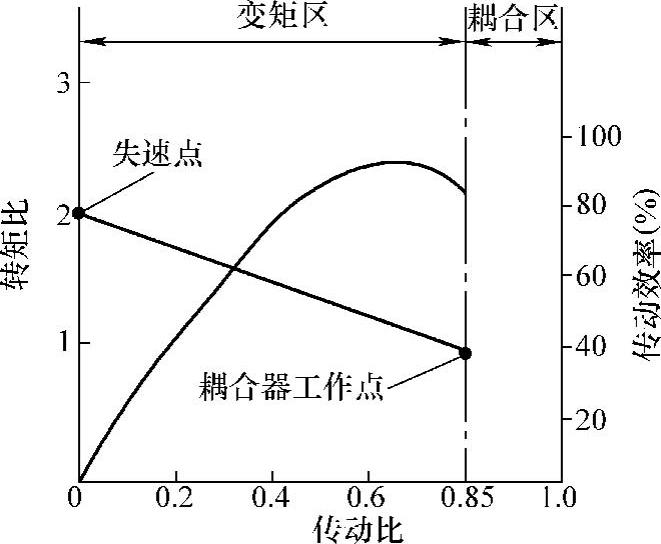

如上所述,当涡轮转速达到泵轮转速的规定比例时,导轮则按泵轮的同样方向旋转,这称之为耦合器工作点或耦合器点。在达到耦合器工作点时,不产生转矩增大效果,综合式液力变矩器的工作如同普通的液力耦合器一样。

图3-15 导轮的工作状况

a)导轮锁止 b)导轮释放

图3-16 耦合点和失速点

3.耦合器工作点

随着涡轮旋转速比的逐渐上升,涡轮和泵轮之间的转速差开始减小,工作液的涡流速度开始降低,由导轮增大的转矩量开始减小。当速比达到规定值时,流过泵轮和涡轮工作液的涡流速度达到最小值,此时转矩比大约为1∶1。因为从涡轮流出的工作液以高速冲击导轮叶片的后表面,单向离合器允许导轮按泵轮的旋转方向旋转,即液力变矩器在耦合器工作区时变成液力耦合器以防止转矩比下降过多。导轮开始转动的转速称为耦合器工作点,如图3-16所示。

由此可见,综合式液力变矩器的工作区域可分为两个,即变矩器工作区和耦合器工作区,如图3-16所示。转矩增大仅发生在变矩器工作区,在以耦合器工作点为界限的耦合器工作区内,仅有转矩的传递而无转矩的增大。所以,自动变速器车辆之所以能够平稳起步而不会引起发动机熄火,就是因为它能够在变矩器工作区内获得增大的转矩。

4.综合式液力变矩器的耦合器工作区

如前所述,综合式液力变矩器只是因为安装了导轮改变了工作液的流动方向,才使其具有增大转矩的作用。转矩增大的作用也仅发生在涡轮转速远小于泵轮转速的时候。随着涡轮转速的升高,工作液的流动方向发生改变,而使转矩增大的作用减小。当涡轮的转速接近于泵轮的转速时,流向导轮叶片工作液的方向与来自泵轮的液流方向相同,即导轮不产生改变工作液流动方向的作用,这时单向离合器释放,而使导轮相对于内座圈自由转动。这时,工作液的循环流动强度很弱,而发动机的转矩由工作液的圆周流动传递,综合式液力变矩器进入耦合器工作区,如图3-16所示,在耦合器工作区没有转矩增大的作用。

5.失速点

涡轮固定不动而泵轮仍在旋转时的工况称为失速工况。失速转速是涡轮处于静止时发动机所能达到的最高转速。失速发生在汽车起步或汽车停车时。当今,大多数综合式液力变矩器的失速转速处于2000~3000r/min之间。一般配用较低功率发动机的综合式液力变矩器失速转速高,而配用较高功率发动机的综合式液力变矩器失速转速低。

当涡轮完全不旋转(如变速杆在D位而车辆被制动时),泵轮和涡轮之间的转速差达到最大值,此时工作液的涡流速度和转矩增大的作用也达到最大值,即综合式液力变矩器的最大转矩比是在失速点时,它通常在1.7~2.5范围之内。在失速点,工作液具有很大的能量用于克服车辆起步时的静止阻力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。