校内实训室和企业参观的目的,是让大一新生对学习环境、机电一体化技术、企业环境、企业产品、企业生产现场有一个初步的认识。因而,在选择参观对象时,应该选择机电一体化技术具有行业代表性的实训室和企业,其产品是行业的典型产品,其技术含量高、生产工艺先进,且企业管理规范。

学生在老师的指导下进行参观。老师需结合实际,尽可能地从专业的角度引导学生去看、去想、去问、去思考。

自动化生产线是机电一体化技术的典型产品。了解自动化生产线,有利于学生的专业见习。

20世纪20年代,随着汽车、滚动轴承、小型电动机和缝纫机等工业发展,机械制造中开始出现自动生产线,最早出现的是组合机床自动线。在20世纪20年代之前,首先是在汽车工业中出现了流水生产线和半自动生产线,随后发展成为自动线。第二次世界大战后,在工业发达国家的机械制造业中,自动线的数目急剧增加。

自动生产线是在无人干预的情况下按规定的程序或指令自动进行操作或控制的过程,其目标是“稳,准,快”。自动化技术广泛应用于工业、农业、军事、科学研究、交通运输、商业、医疗、服务和家庭等方面。采用自动生产线不仅可以把人从繁重的体力劳动、部分脑力劳动以及恶劣、危险的工作环境中解放出来,而且能扩展人的器官功能,极大地提高劳动生产率,增强人类认识世界和改造世界的能力。

自动化生产线是机电一体化技术的典型应用,是现代工业的生命线,机械制造、电子信息、石油化工、轻工纺织、食品制药、汽车生产以及军工等现代化工业的发展都离不开自动化生产线的主动和支撑作用。

(1)自动化生产线的概念。自动化生产线是在流水线和自动化专机的功能基础上逐渐发展形成的自动工作的机电一体化的装置系统。通过自动化输送和其他辅助装置,按照特定的生产流程,将各种自动化专机连接成一体,并通过气动、液压、电动机、传感器和电气控制系统使各部分的动作联系起来,使整个系统按照规定的程序自动地工作,连续、稳定生产出符合技术要求的产品。

采用自动化生产线进行生产的产品应有足够大的产量;产品设计和工艺应先进、稳定、可靠,并在较长时间内保持基本不变。在大批、大量生产中自动线采用统一的控制系统、严格的生产节拍,能提高劳动生产率,稳定和提高产品质量,改善劳动条件,缩减生产占地面积,降低生产成本,缩短生产周期,保证生产均衡性,有显著的经济效益。

机械制造业中切削加工自动线在机械制造业中发展最快、应用最广。主要有:用于加工箱体、壳体、杂类等零件的组合机床自动线;用于加工轴类、盘环类等零件的,由通用、专门化或专用自动机床组成的自动线;旋转体加工自动线;用于加工工序简单小型零件的转子自动线等。另外还有铸造、锻造、冲压、热处理、焊接、切削加工和机械装配等自动线,也有包括不同性质的工序,如毛坯制造、加工、装配、检验和包装等的综合自动线。

(2)自动化生产线的连接。自动线中设备的连接方式有刚性连接和柔性连接两种。在刚性连接自动线中,工序之间没有储料装置,工件的加工和传送过程有严格的节奏性。当某一台设备发生故障而停歇时,会引起全线停工。因此,对刚性连接自动线中各种设备的工作可靠性要求高。

在柔性连接自动线中,各工序(或工段)之间设有储料装置,各工序节拍不必严格一致,某一台设备短暂停歇时,可以由储料装置在一定时间内起调节平衡的作用,因而不会影响其他设备正常工作。综合自动线、装配自动线和较长的组合机床自动线常采用柔性连接。

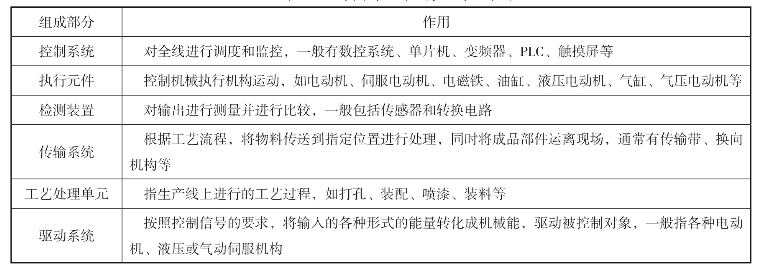

(3)自动化生产线的组成。自动化生产线通常由控制系统、执行元件、检测装置、传输系统、工艺处理单元、驱动系统等部分组成,其组成及作用如表4-1所示:

表4-1 自动化生产线组成及作用

(4)自动化生产线的应用。以下为自动化生产线在实际生产中的应用。

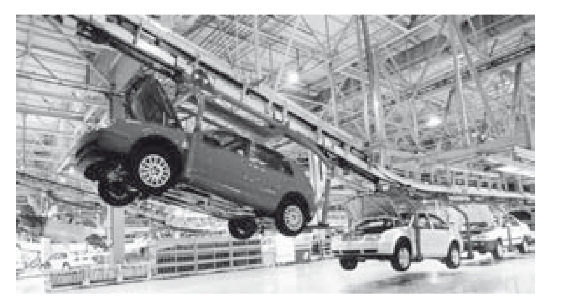

①一汽大众拥有世界上最先进的总装自动化生产系统。

其功能是:可实现汽车制造中的高效率、高精度、低能耗的装配,借助于生产线上配备的工业机器人,可实现不同型号的汽车在同一条生产线的装配。汽车总装自动化生产系统见图4-16。

该生产线充分应用工控机、变频器、人机界面、PLC、机器人等自动化产品,通过采用先进的计算机技术、控制技术、自动化技术、信息技术,将工厂自动化设备进行集成,对全过程实施控制、调度和监控。

图4-16 汽车总装自动化生产系统

②制药生产线。某制药厂拥有的自动化生产线(图4-17),可以实现自动送料、灌装、计数、封口、检测、打标、包装、码垛等多个生产过程。其特点是:大大提高了生产效率,降低企业成本,保证产品的质量,实现集约化大规模生产的要求,增强企业的竞争力。

图4-17 制药自动化生产系统

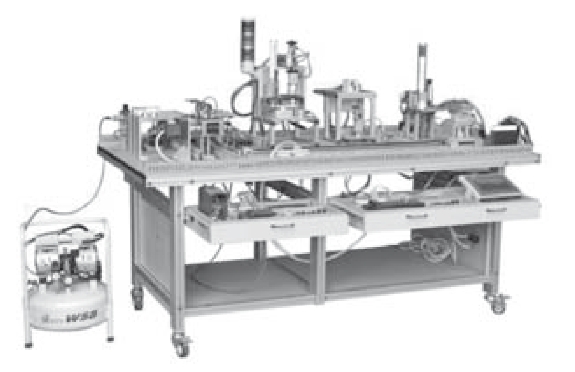

③网络型模块式柔性自动化生产线实训系统。柔性自动化生产线实训系统是为提高学生的动手能力和实践技能而设计的。

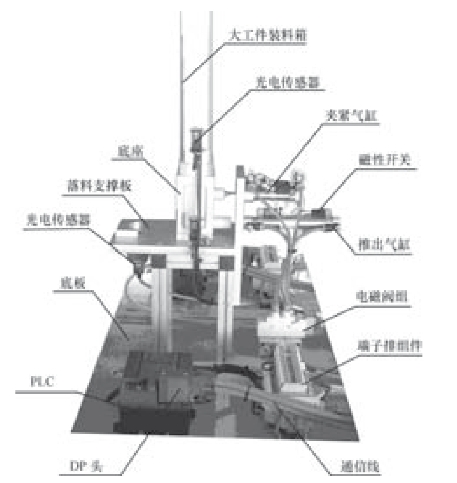

该装置由五个各自独立而又紧密相连的单元和一套监控单元组成,如图4-18所示。这五个单元分别为供料、加工、装配、分拣、输送单元。适用的工件为两种,一种为Φ32mm的白色塑料件,另一种为Φ32mm的黑色塑料件。

图4-18 自动化生产线实训系统

上述柔性自动化生产线实训系统的工作过程如下:(https://www.xing528.com)

①工件垂直叠放在料仓中,在需要时把最下层工件推到物料台上。

②由输送单元(下一单元)的抓取机械手送来的工件放在冲压机构下面,完成一次冲压加工动作,然后再送回到物料台上,待输送单元的抓取机械手装置取出。

③将单元料仓内的黑色或白色小圆柱工件嵌入已加工的工件中,完成装配过程。

④将上一单元送来的已加工并装配的工件进行分拣,使黑色和白色的工件从不同的料槽分别输送出来。

⑤抓取工件,把抓取到的工件输送到指定地点后放下。

这些单元可以单独进行自身模块的功能运行。此时的主令信号和运行过程中的状态显示信号,来源于该工作单元操作面板,各模块在自身PLC的控制之下完成本站的执行任务。

各工作单元之间的信息通过网络进行数据通信和交换,使各单元之间能协调工作,实现自动化生产线整机稳定、有序的运行。生产线中的主令信号通过触摸屏给出,同时,人机界面上也实时显示系统运行的各种状态信息。

该柔性自动化生产线各系统采用了气动驱动、变频器驱动和步进电动机位置控制等技术、机械技术(机械传动、机械连接等)、传感器应用技术、PLC控制和组网、伺服电动机位置控制和变频器技术等。每个工作单元都具有自动化专机的基本功能,学习掌握每一工作单元的基本功能,将为进一步学习整条自动化生产线的联网通信控制技术和整机配合协调运行打下基础。同时,可以按照实际生产现场的工作过程,选用某几个单元进行组合配置,模拟生产现场。

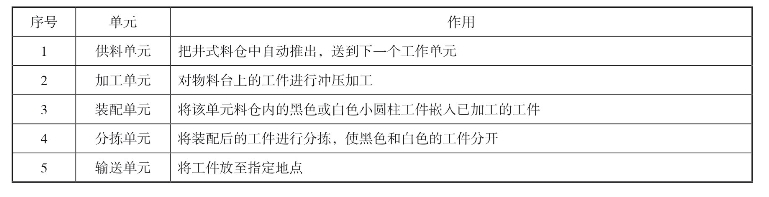

各工作单元的作用和组成如表4-2所示。

表4-2 各工作单元的作用和组成

各单元的工作过程如下:

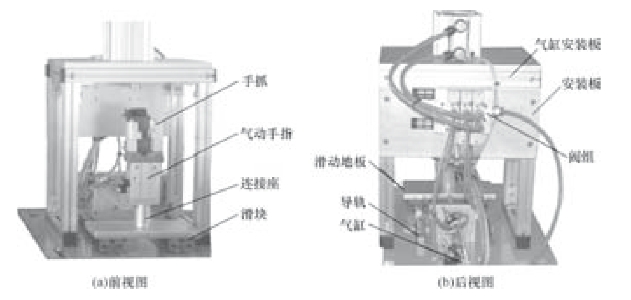

①供料单元。工件垂直叠放在料仓中,推料缸处于料仓的底层并且其活塞杆可从料仓的底部通过,夹紧气缸则与次下层工件处于同一水平位置。在需要将工件推到物料台上时,首先使夹紧气缸的活塞杆推出,压住次下层工件;然后使推料气缸活塞杆推出,从而把最下层工件推到物料台上。在推料气缸返回并从料仓底部抽出后,再使夹紧气缸返回,松开次下层工件,料仓中的工件在重力的作用下,就自动向下移动一个工件,为下一次推出工件做好准备。供料单元的设备情况如图4-19所示。

图4-19 供料单元

②加工单元。滑动物料台在系统正常工作后的初始状态为伸缩气缸伸出,物料台气动手爪张开的状态,当输送机构把物料送到料台上,物料检测传感器检测到工件后,PLC控制程序驱动气动手指将工件夹紧→物料台回到加工区域冲压气缸下方→冲压气缸活塞杆向下伸出冲压工件→完成冲压动作后向上缩回→物料台重新伸出→到位后气动手指松开的顺序完成工件加工工序,并向系统发出加工完成信号。为下一次工件到来加工做准备。加工单元的设备情况如图4-20所示。

图4-20 加工单元

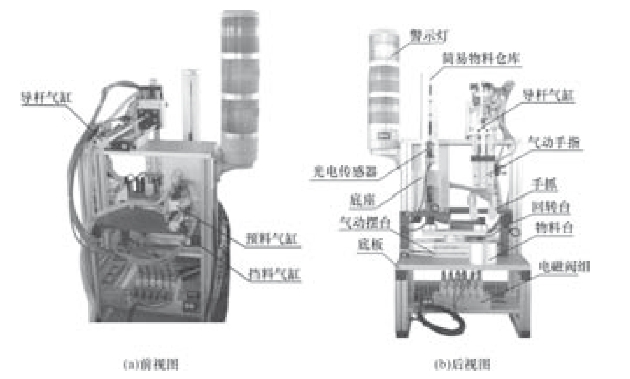

③装配单元。带导杆气缸驱动气动手指竖直向下移动,到位后,气动手指夹紧物料,并将夹紧信号通过磁性开关传送给PLC。竖直移动气缸复位,物料被气动手指提起,当回转物料台的料盘提升到最高位后,活塞杆伸出,移动到气缸前端位置后,竖直移动气缸再次下移,移动到最下端位置,气动手指松开。经过一定的延时时间后,竖直移动气缸和水平移动气缸缩回,机械手恢复初始状态。装配单元的设备情况如图4-21所示。

图4-21 装配单元

④分拣单元。当输送站送来工件放到传送带上并被入料口的传感器检测到时,传送带工作,把工件带进分拣区。如果工件为白色,则检测白色物料的传感器信号启动缸气,将白色料推到1号槽里,如果工件为黑色,检测黑色的传感器信号启动缸气,将黑色料推到2号槽里,自动生产线的加工结束。分拣单元的设备情况如图4-22所示。

图4-22 分拣单元

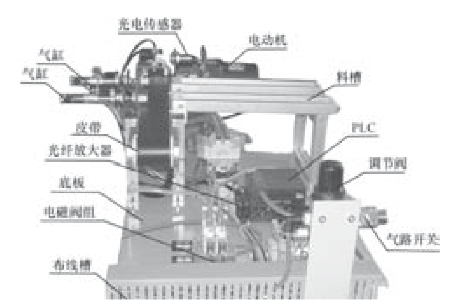

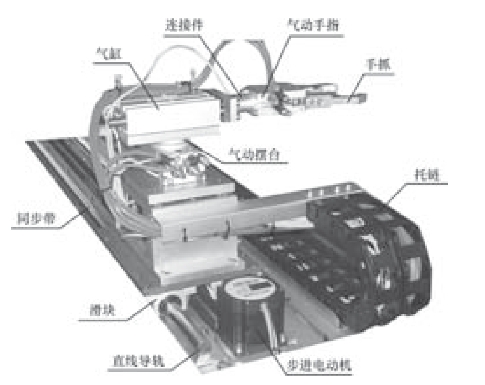

⑤输送单元。该单元通过到指定单元的物料台精确定位,并在该物料台上抓取工件,把抓取到的工件输送到指定地点后放下。抓取机械手装置是一个能实现四自由度运动(即升降、伸缩、气动手指夹紧/松开和沿垂直轴旋转的四维运动)的工作单元。该装置在步进电动机带动下整体作直线往复运动,定位到其他各工作单元的物料台,然后完成抓取和放下工件的功能。输送单元的设备情况如图4-23所示。

图4-23 输送单元

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。