AMT的开发和应用已有很长的历史,但在中国的应用还不是很成功,其主要原因除了换档时的动力中断而导致的冲击之外,还有AMT工作不可靠的问题。AMT执行机构的不可靠、控制系统的适应能力不能满足实际变化的要求导致车辆不能换档而抛描,甚至造成变速器损坏。机械式自动变速器的损坏包括齿轮破损、挂档轴断裂、同步器磨损严重、离合器磨损严重等。AMT执行机构和变速器本身的可靠性是非常重要的问题,必须解决。

从理论上讲,AMT采用计算机控制,应该比手动操作更可靠,同步器和离合器的磨损也应较小。但实际上AMT和MT相比在操作上有较多不同:

①AMT换档比MT频繁。在大多数情况下,驾驶人清楚地知道路况和车子情况,因此他知道现在要干什么和将要干些什么,因此驾驶人可以结合下一步的工作来安排现在的工作。比如他知道前面有红绿灯,即使车速较高也不会再升档。又如驾驶人需短时间加速,他并不会为这短时间的加速特地改变档位以实现最佳油耗。而TCU只能猜测驾驶人现在要干什么,它根本就不知道下一步要干什么,所以它只知道根据现有情况决定是否需要换档,它不能和下一步的工作联系起优化考虑换档,因此可能会在升档后又降档或相反。

②在蠕动等滑摩状态下,离合器处于半离合状态,离合器可能频繁地分离和接合。在换档时,离合器保持分离,如果没有自锁,由于压盘的作用离合器可能会自动接合,当接合到一定程度后执行机构电动机又可能会驱动离合器再分离。另外,对于在发动机和驱动电动机之间串有离合器的单轴并联混合动力车,在纯电动机驱动时,离合器一直处于分离状态。

③在手动车上,驾驶人是主动换档,他可以根据感觉慢慢换档,虽然动力中断时间长,他也能接受;在急速换档而造成换档冲击时,驾驶人心理上有准备,所以也能接受。AMT车不同,驾驶人是被动换档的,通常无心理准备,不能接受突如其来的动力中断和冲击。许多车主都想缩短换档时动力中断的时间,这就要求AMT执行机构快速运动,这就可能会造成机械冲击、疲劳,甚至损坏。

除了上述AMT系统的特点使其耐久性受到严厉挑战外,AMT系统本身的一些附加功能也加剧了AMT的动作强度:

①反堵转时的频繁正反转。

②自学习时的大力度到底运动。

换档频繁、离合工作频繁、驾驶人片面追求快速,以及换档、自学习时机械的粗暴运动对AMT机械执行机构的耐久性提出了挑战。要解决AMT的可靠性问题,合理减少换档次数,提高机械机构设计水平,适当延长换档时间,减轻换档时机械的冲击是非常重要的问题。这里先重点讨论如何减轻换档时机械的冲击问题,即如何在尽可能满足快速换档的要求下柔和换档。

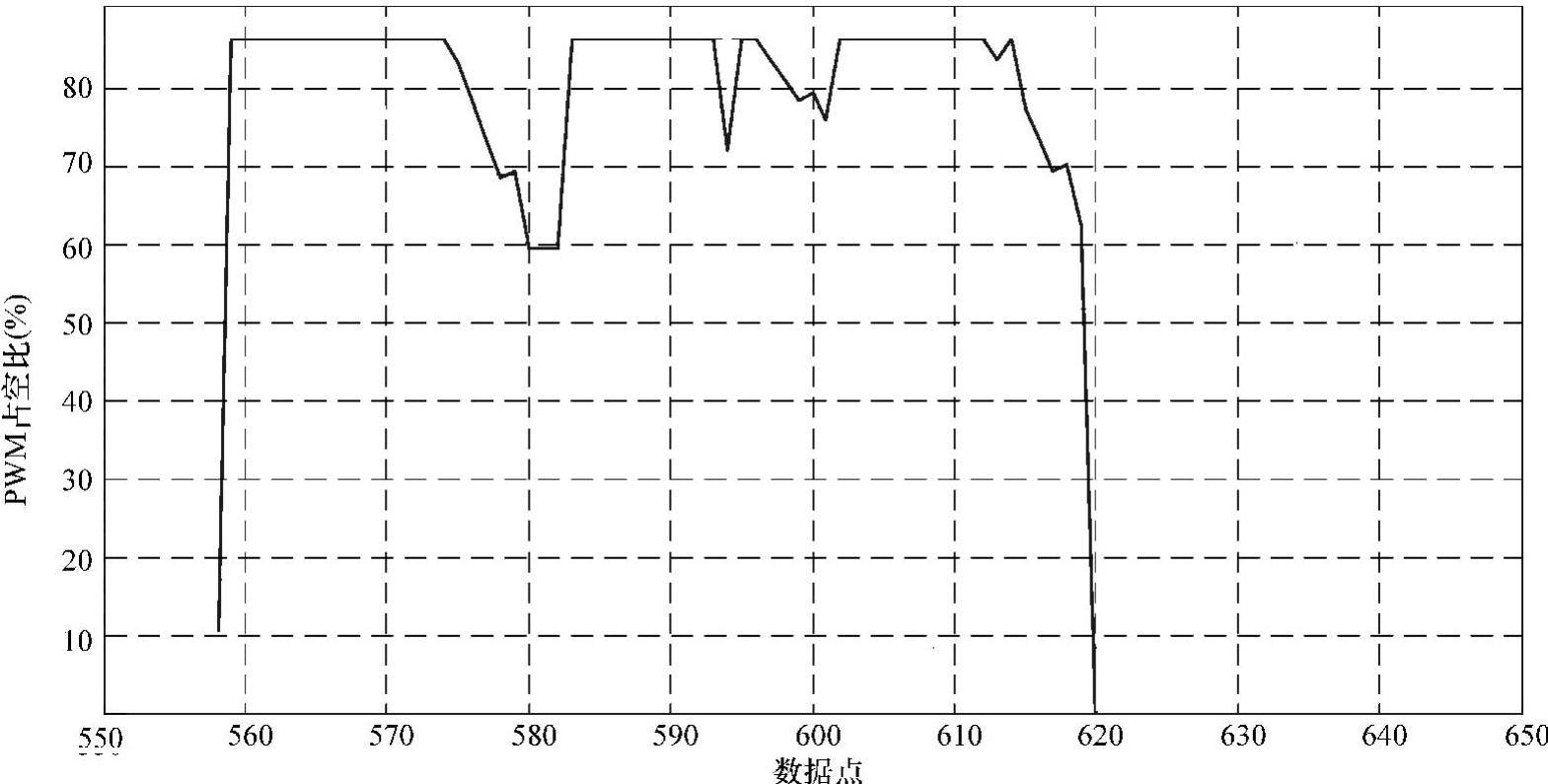

在电动机控制中,通常采用PID负反馈闭环控制,因此对于一个阶跃输入信号,一开始的占空比可能都是最大值。这个方法的优点是电动机可以快速起动,缺点是转矩的急剧变化所带来的机械破坏力很大。图11-9是AMT实际路试中离合电机PWM占空比受到限制的一个例子。

图11-9 PWM占空比限制

从图11-9可看出,在数据560点前,要求从现有1档换到2档。首先分离离合器,PWM占空比被限制在87%,直到574点时,占空比才开始下降。

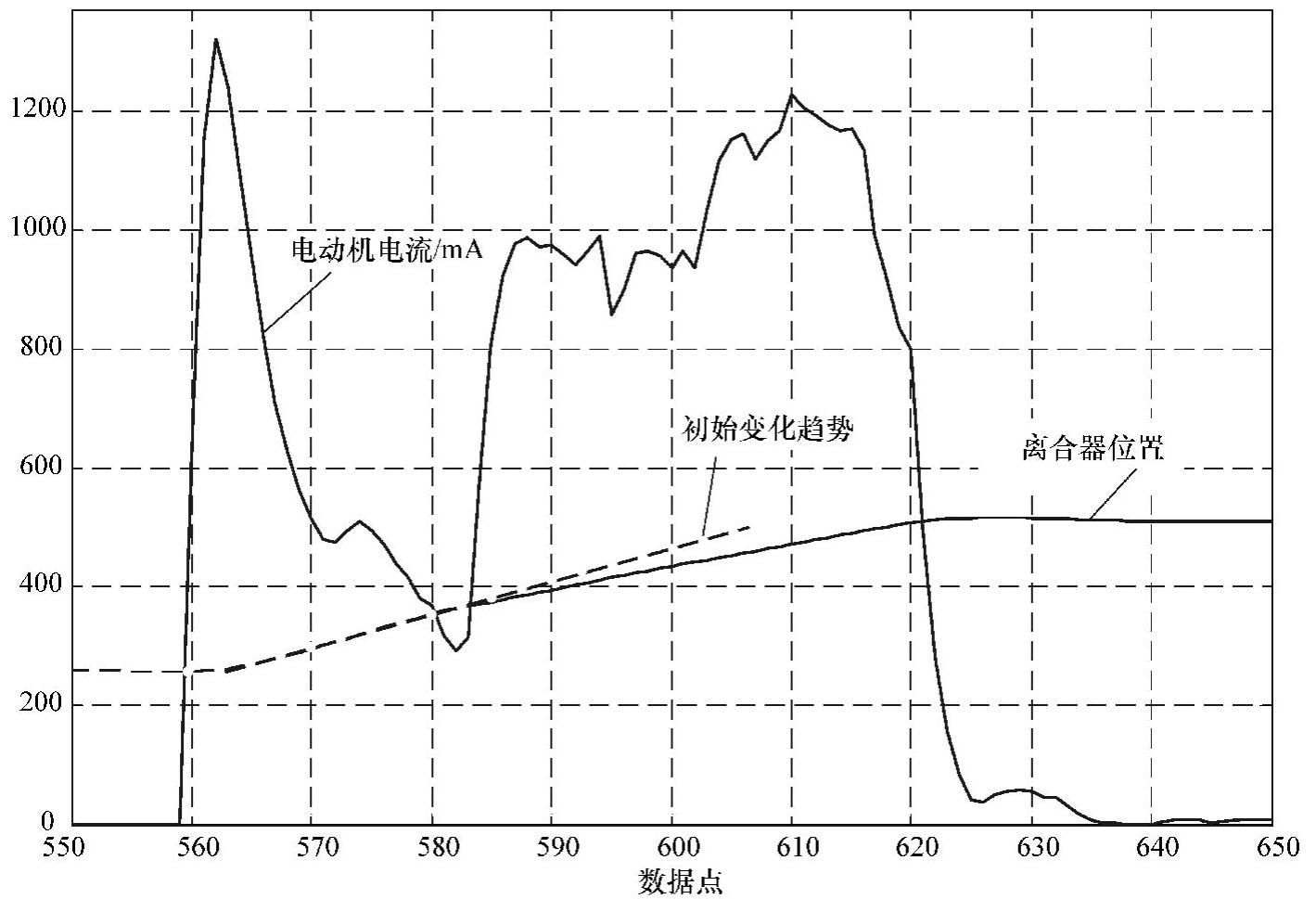

图11-10是换档时的离合器位移和电动机电流的数据曲线。图中横坐标是数据点。图中虚线是离合器位移初始的变化率。从图11-10可看出,电流在一开始急剧上升,该电流信号还是经过硬件、软件滤波以后的电流值,实际电流上升速度比这还要快;随着电动机速度上升,反电势跟着上升,电流下降;离合器位移速度直线上升,但在第580个数据点之后,位移速度开始下降,占空比继而上升,但未到达最大值;离合器继续分离,但从虚线所示的速度变化率可看出,离合器位置的速率变化比开始时低。

图11-10 离合器电流随位移变化的曲线

从离合器位移p可得到电动机转速n,进而得到反电势e=kn。由此,电动机电流为

i=(Ud-e)/r

式中,Ud为电池电压Ub经斩波后占空比为d的PMW等效直流电压;r为等效内阻。

i=(dUb-kp′)/r

式中,i、d、p可以通过直接测量获得;Ub可以被认为是固定的电池电压;k和r是未知数。对应一个固定的电动机,其参数k和r在相同条件下应是固定的。通过实验数据可以辨识出k和r的大小值。

由于在开始瞬间,电动机是静止的,反电势e=0,电流i=Ud/r。如忽略电感的影响,电流将迅速达到最大值,由于电动机转矩和电流成正比,电动机输出转矩也达到最大值。图11-10所示的电流上升速度不一定是真实变化速度,因为它是经过高频滤波后的电流值。快速变化的电流信号有可能被这些滤波器滤掉。电流的变化导致转矩的变化,这样突加的转矩会对电动机、电动机所驱动的机械机构有很大的冲击。变速器所需经历的比较恶劣的情况是自学习和反堵转两种情况。

离合、选档、换档、节气门开度都有最大值/最小值的自学习问题。自学习方法之一是离合器朝正反两个方向运动到底,直到不能动即位置不变但电流急剧上升为止。为了加速自学习的过程,运行速度会比较快,机械机构撞到底后速度突变为零就会形成冲击。重复自学习带来的重复冲击是造成机械破损的祸首之一。

在机械机构被卡住的情况下,通常采用反堵转的方法救治。通常先反转使其脱离现有位置,一旦脱离该卡死位置就立即反向再次发起冲击争取突破阻碍前进。如果第二次反向是在电动机尚未停止的情况下进行的反向制动,此时电源电压和反电势叠加造成比堵转电流还要大的电流,转矩自然更大,反电势的大小取决于反转的速度。这个急剧反向造成的机械冲击会比任何时候都大。当然,有时也需要这种冲击破解某些卡死,否则反堵转也许不能成功。它最大的负作用就是机械破坏力。所以,最好不存在堵转的机会,否则机械撞击会使机构进一步破坏,进而可能越来越堵。

再有,位移控制系统的振荡也会加剧磨损。减少振荡的有效方法之一是自锁,有效方法之二是消除控制系统振荡。(https://www.xing528.com)

为了解决AMT的可靠性问题,必须将保护机械装置放在首位。在机械机构得到充分加固而能承受电动机带来的冲击之前,必须损失AMT执行机构的快速性,放慢电动机的起动速度和停止速度,即限制驱动机构运动速度的变化率来减少冲击和破坏力。

为了减少驱动机构运动速度的变化率,即限制电动机输出转矩的变化率,就需要限制电动机电流的变化率。占空比和输出电压呈线性关系,但和电动机电流不一定呈线性关系,因为有电动机反电势的影响。在电动机堵转的情况下,电流对占空比的大小特别敏感,所以限制转矩变化率还不能只是简单地限制占空比变化率。在反接制动加反转的情况下,反电势会和控制电压叠加,即使占空比不大也会造成大电流,即大冲击。

理想情况是采用转矩控制或电流反馈控制,但由于滤波信号和负反馈系统的滞后影响,难以去掉最开始的电流尖脉冲,所以实际效果上并不会很理想。最开始的电流尖脉冲的大小由电动机本身的电感量以及内阻大小来有效决定。如果不是用固定的PWM占空比来限制最大输出电压而采用自动调整的占空比来限制,就能够较好地限制电流变化率。

①PWM占空比限制值应该是电动机转速的函数,即速度为零时,占空比必须限制得很低;当转速较高时,反电动势较大,输出电压必须较高才能继续驱动电动机,所以必须提高占空比限制。

②反转瞬间,占空比必须限制得更低。

③电源电压高时,占空比必须限制得更低,反之亦然。

④温度低时,占空比必须限制得更低,反之亦然。

⑤在故障情况下,可根据需要特殊处理。

⑥电动机转速的信息可以从位移的变化获取。

⑦避免堵转,包括自学习时的人为堵转。

⑧反堵转时不必快速反向。

对于具有高静态摩擦力的机构,柔和的电动机起动会导致卡死,就像用气动扳手卸轮胎的原理一样,若用手动扳手慢慢加力卸轮胎螺母,可能会导致螺栓断裂,只有借助气动扳手的爆发力才能把锈死的轮胎螺母拧松。如果AMT机械结构的设计能使机构起动静态摩擦力不会远大于运动中的摩擦力,那么就不需要这种强烈的冲击起动法,但实际上难以实现。离合器的自锁、寒冬里润滑油冻结、车辆久不使用等情况都会导致起动瞬间静态摩擦力增大。采用更严格的占空比限制后,AMT机构的反应速度会变慢,动力中断时间可能会延长,驾驶舒适性和动力性会受到一定影响,机械卡死故障可能会增多。因此,这不是最佳解决方案。加强机械强度,同时配合软件的柔和控制,才是上策。

无论用什么方法进行控制,总希望能尽快到达目标值。这里提出三个要求:一是速度,二是精度,三是稳定度。电动式AMT里的选档位置、挂档位置、离合器位置和节气门拉索机构位置的控制都是通过电动机来驱动的伺服系统。对发动机转矩和转速的控制则不是伺服系统,但上述三个要求都是一致的。为了减少换档时动力中断的影响,换档速度越快,动力中断时间越短。为了选档不卡死、挂档不脱档、离合器接合不冲击,电动机应能转到准确位置。为了减少磨损、减少冲击和缩短换档时间,电动机应无振荡。

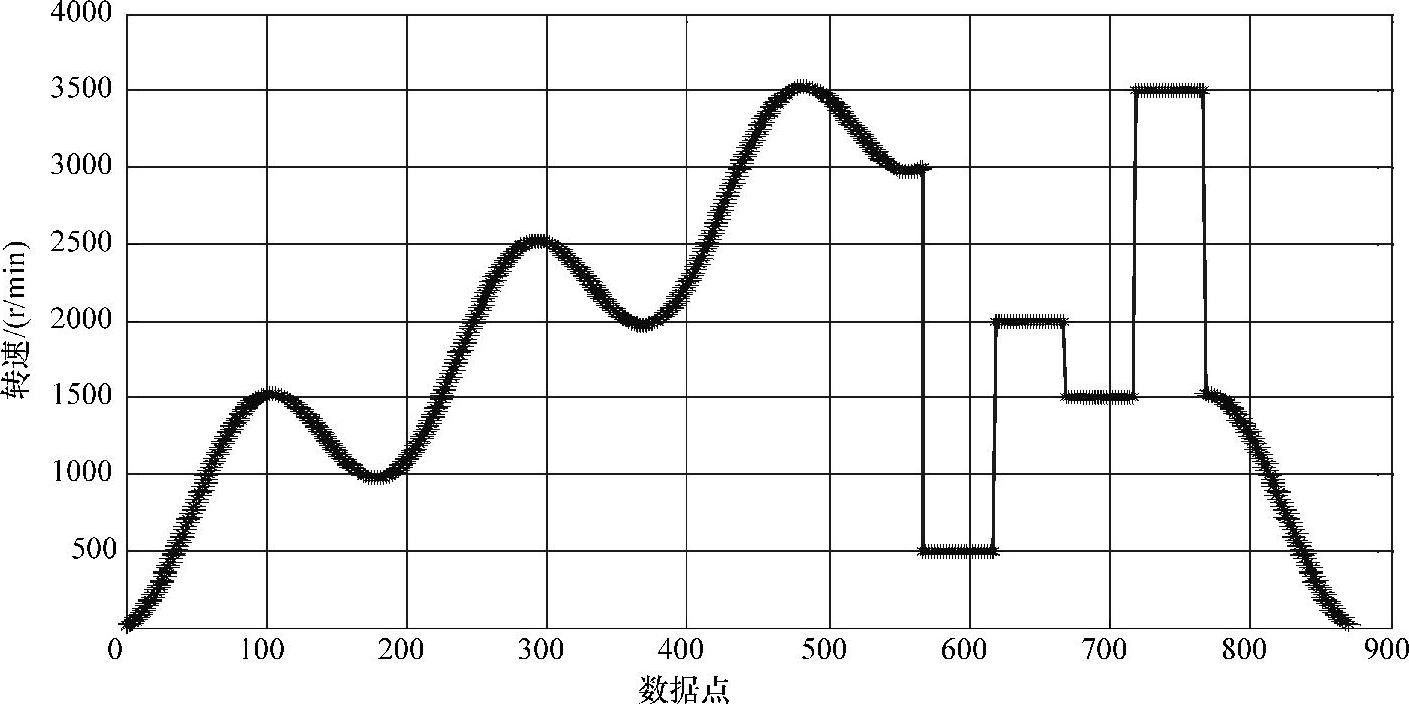

为了衡量控制的品质,通常的方法是用阶跃函数或频率变化的正弦函数的信号作为输入来考核输出响应是否满足要求。电动机控制模拟输入曲线如图11-11所示。

图11-11 电动机控制模拟输入曲线

选/换档大部分动作是阶跃式的,从一个固定位置跳跃到另一个固定位置,但离合器则兼有连续变化的准确调节。图11-11中输入信号跳跃的幅度、间隔以及正弦波的幅度和频率可以通过标定改变。阶跃值的设置可考虑接近实际选档位置、档位位置、离合器的滑摩点等。间隔的设置取决于控制稳定时间的实际需要。发动机转速、转矩控制也可采用类似的输入信号,要特别注意的是输入最大值时的安全性。如转矩控制,还必须要有相应的载荷才行,否则会熄火或飞车。输入信号可以周而复始,这样可以采用定量分析的方法来比较不同控制器或不同标定的效果。阶跃输入部分的定量参数如下,和传统控制中的时间响应有所不同:

①延时时间:从目标给出到第一次到达目标值的5%的时间。

②响应时间:从目标给出到第一次到达目标值的95%的时间。

③超调幅度:上升阶跃输出的最大值大于目标值的幅度。下降阶跃输出的最小值小于目标值的幅度。

④稳定时间:第一次到达目标的95%的时间到波动幅值开始小于5%的时间。

⑤稳态误差:5个控制周期内输出不改变的值与目标值的差。

大电流起动是快速驱动AMT机械执行机构所盼求的,但是当AMT机构的可靠性受到威胁时,只好妥协,因为可靠性是最重要的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。