选择电动机时主要考虑:功率、转矩、转速、效率、尺寸、转动惯量、重量、温度、密封、堵转电流、EMC和耐久性等因素。

电动机首先要满足机械传动机构所需的最大转矩和最高速度要求,还要满足最大功率要求。理想的最高转速和最大转矩可以通过传动机构的合适传动比来调节。增加传动比就可以降低输出转速和增加输出转矩,但是大的传动比通常意味着大的齿轮。大传动比的优点是对于同样的运动距离,电动机可以多走几圈。这就对电动机的转动惯量要求降低,控制精度也可相应提高。但电动机旋转圈数越多,电刷磨损越厉害,寿命也就越短。一般每次换档应使电动机至少旋转一圈以上。断电后依赖电动机和其他运动机构的惯性自由运行的距离应远小于最大允许控制误差。电动机转速越高,惯性越大。

要尽可能设计电动机工作在最高效率区间,并让电动机工作在最大功率区以满足功率需求。

正如前面所述,在AMT执行机构的应用中,除节气门拉索电动机外,其他电动机只是在换档瞬间短时间工作,总是从堵转起动开始,增速的快慢取决于PWM的占空比和负载的大小。在同样的占空比下,当负载小时,电动机增速很快,电流减少,转矩减少;当负载大时,电动机减速很快,转矩增大。所以,电动机本身也可以看成一个和齿轮箱相似的变速/变转矩机构。虽然它不像齿轮变速/变转矩机构一样有一个明确的输入转速和输入转矩,但它的输入功率和输出功率保持一定的关系:

输出功率=输入功率×效率

电动机输出转速和转矩的变化可以抽象地看作是电动机的传动比变化,只不过这个传动比的变化是自动、无级并且连续的。当然,减少电动机驱动机构的传动比并不一定能提高机构末端的转速。只要电动机没有堵转,增大速比并不一定能增大机构末端的输出转矩。电动机传动机构的传动比只决定了机构末端能得到的最大转矩和最高转速。

机构最大输出转矩=堵转转矩×速比

机构输出最高转速=电动机最高转速/速比机构输出最快位移(mm/s)=机构输出最高转速(r/min)×每转位移(mm)/60

虽然机械机构的速比只由机构所需的最大输出转矩和最高转速来决定,但由于电动机的效率变化很大,所以速比选择的好坏还会影响电动机工作区的效率,进而影响机构性能。这涉及机械机构的设计优化问题,此处不再赘述。

通常电动机效率取决于电动机本身电损耗(铜耗)、磁损耗(铁耗)、机械损耗的大小。电损耗取决于电动机绕组的电阻、电刷接触(包括火花)电阻等。磁损耗包括涡轮、磁滞、漏磁、磁阻等。机械损耗包括轴两端摩擦(轴承)、电刷摩擦、油封摩擦、空气摩擦等。各项损耗越小,效率越高。

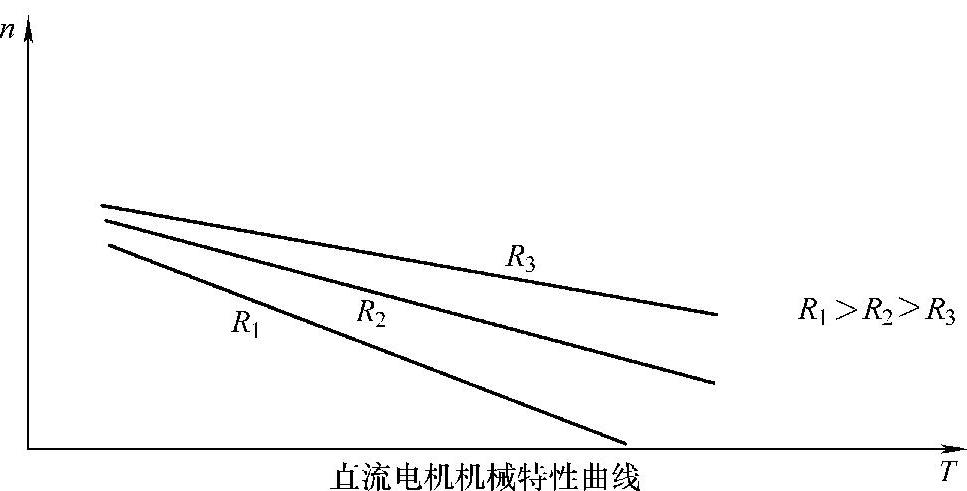

加大绕组线径、减少绕组匝数,则绕组电阻减小,空载转速提高,但是起动和堵转电流增加。图11-2所示为对应于3组不同绕组电阻的电动机机械特性曲线。对于只是工作在高速区的应用来讲,堵转电流大小所带来的影响很小。(https://www.xing528.com)

图11-2 对应于3组不同绕组电阻的电动机机械特性曲线

电动机的高效率带来的好处非常明显。但对于频繁起动的系统来说,起动电流的影响很大,发热和冲击都会成为问题。起动和堵转电流的增加意味着电刷和换向器发热,火花增加,电动机的热容量增加,功率增加,体积加大。内阻小的电动机意味机械特性很硬。对于调速系统,要求有较好的硬特性以保持转速不受负载变化影响。但对于位置控制系统,具有柔和的挖土机特性的系统可能会更好些。电动机过度发热可能会导致永久磁铁失磁或绕组的绝缘层破坏,甚至烧毁。

磁耗的大小取决于转子与定子之间的间隙、电流谐波分量、铁心材料的选取等。

电动机长期堵转会导致固定磁场和永久磁铁磁性相反,而使永久磁铁逐渐弱磁。

机械损耗和转速紧密相连。转速越高,机械损耗越大,尤其是对电刷寿命的影响越大。

对于频繁起动的系统,电动机转动惯量的影响较大。转动惯量越小越好。转动惯量小,响应快,起动快,到达终点时的机械冲击小。

密封越紧,摩擦越大,摩擦损耗增加,空载电流增加,这是不利的。如果能使机械机构不漏水,则电动机无须在轴上加密封圈,这是最经济、最可靠的办法。

鉴于目前有刷电动机寿命不够长的问题,应首先减少每次换档中电动机旋转的圈数以减少电刷磨损,还要减少密封圈磨损,减少电流谐波。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。