1.新建文件

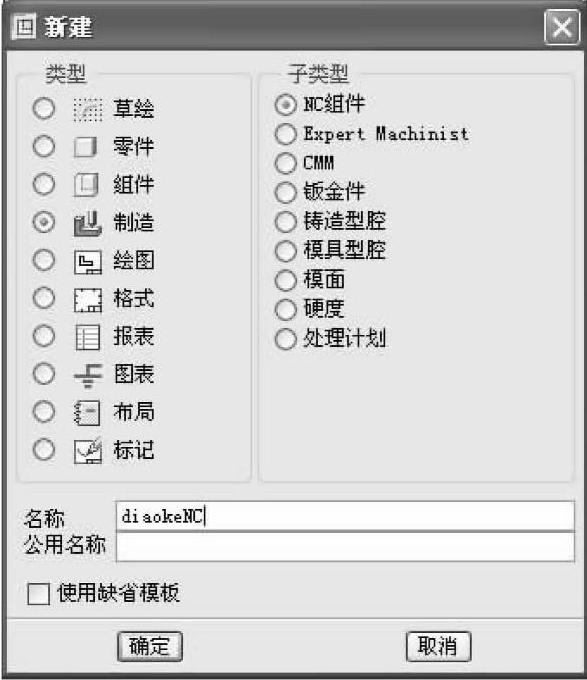

1)选择菜单栏中的“文件”→“新建”命令,或者单击“文件”工具栏中的“新建”按钮 ,弹出图8-106所示的“新建”对话框。在打开的对话框中,选择类型为“制造”,子类型为“NC组件”,输入文件名称为“diaokeNC”,取消勾选“使用缺省模板”复选框,然后单击“确定”按钮。在打开的“新文件选项”对话框中选择模板“mmns_mfg_nc”,单击“确定”按钮,如图8-107所示。

,弹出图8-106所示的“新建”对话框。在打开的对话框中,选择类型为“制造”,子类型为“NC组件”,输入文件名称为“diaokeNC”,取消勾选“使用缺省模板”复选框,然后单击“确定”按钮。在打开的“新文件选项”对话框中选择模板“mmns_mfg_nc”,单击“确定”按钮,如图8-107所示。

图8-106 “新建”对话框

图8-107 “新文件选项”对话框

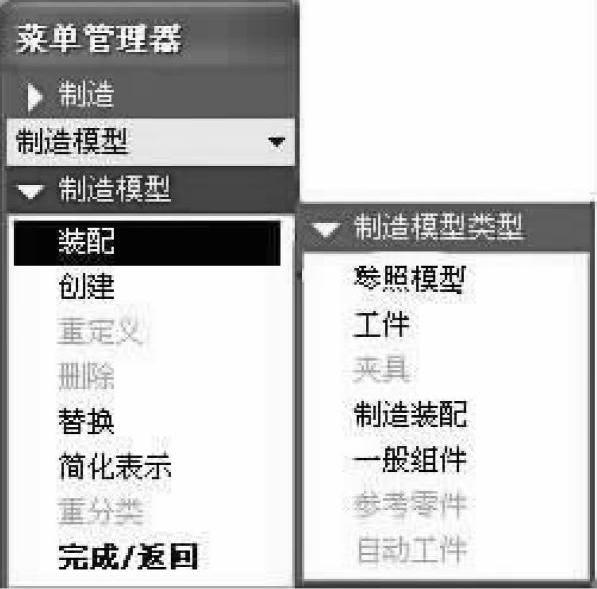

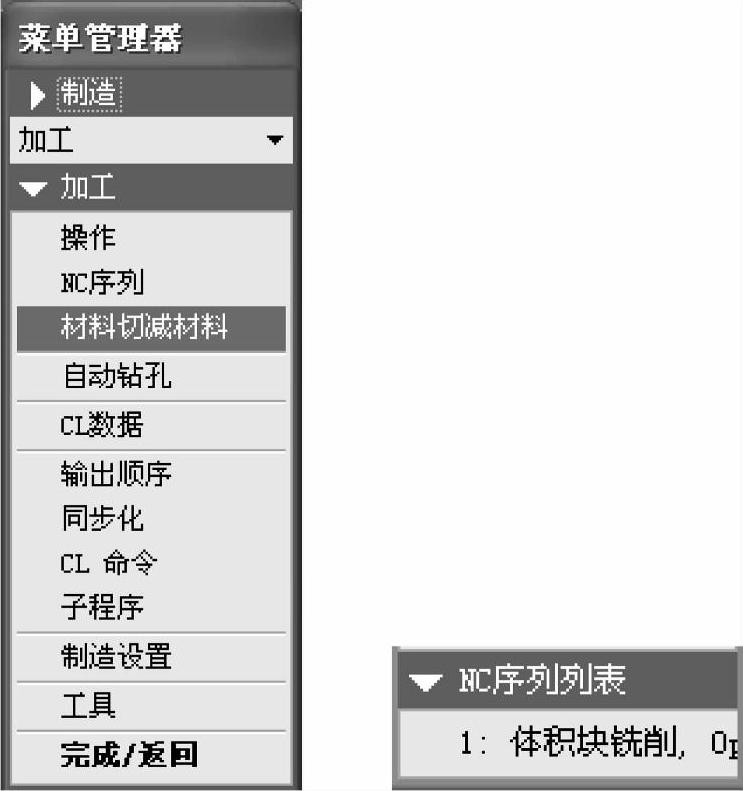

2)进入Pro/NC模块,系统弹出“制造”菜单管理器,如图8-108所示。与Pro/NC相关的操作均可在此管理器中完成。

2.制造模型设置

(1)选取参照模型 在“制造”菜单中的“制造模型”下拉菜单,选择“装配”选项,再选择“制造模型类型”菜单中的“参照模型”选项,如图8-109所示。

系统弹出图8-110所示的“打开”对话框,选取浮雕三维模型文件“diaoke2.prt”,单击“打开”按钮。

绘图区显示参照模型,在“模型装配”操控板上选择装配约束类型为“缺省”,此时的约束状态为“完全约束”,单击“确定”按钮 ,完成参照模型的放置,如图8-111所示。

,完成参照模型的放置,如图8-111所示。

图8-108 “制造”菜单管理器

图8-109 选择参照模型

图8-110 “打开”对话框

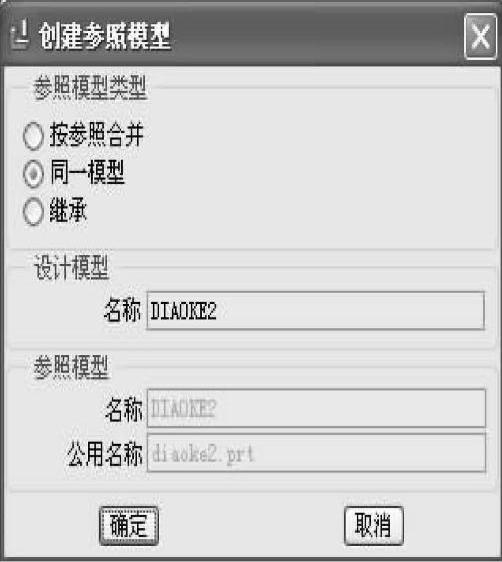

完成后,系统弹出图8-112所示的“创建参照模型”对话框,选择默认,直接单击“确定”按钮完成参照模型的创建。

(2)创建工件 在“制造”菜单中的“制造模型”下拉菜单,选择“创建”选项,再选择“制造模型类型”菜单中的“自动工件”选项,如图8-113所示。

在“自动工件”操控板中选择“创建圓形工件”按钮 ,选择左侧模型树中的“NC-ASM-DEF-CSYS”,系统自动生成工件,单击“确定”按钮

,选择左侧模型树中的“NC-ASM-DEF-CSYS”,系统自动生成工件,单击“确定”按钮 ,完成工件创建,如图8-114所示。

,完成工件创建,如图8-114所示。

图8-111 参照模型

图8-112 “创建参照模型”对话框

图8-113 自动工件

图8-114 创建工件

3.制造设置

单击“制造”下拉菜单,可以对机床、刀具、夹具、工件坐标系和退刀平面等项目进行设置。

(1)机床设置 在“制造”菜单中单击“制造设置”命令,系统弹出“制造设置”菜单,如图8-115所示。

单击“操作”选项,输入操作名称“OP010”,输入机床名称“MACH01”。单击“工作机床重定义”按钮 进行工作机床设置,如图8-116所示。系统弹出图8-117所示的“机床设置”对话框,机床类型选择“铣削”,轴数选择“3轴”,“输出”选项卡的设置使用默认设置即可。

进行工作机床设置,如图8-116所示。系统弹出图8-117所示的“机床设置”对话框,机床类型选择“铣削”,轴数选择“3轴”,“输出”选项卡的设置使用默认设置即可。

图8-115 制造设置

图8-116 “操作设置”对话框

(2)刀具设置 单击“切削刀具”选项卡,选择“刀具设定”按钮 ,系统弹出“刀具设定”对话框,如图8-118所示,此对话框为三道工序分别选择刀具类型。其中,刀具“T0001”类型为“端铣刀”,刀具直径12;刀具“T0002”类型为“球头刀”,刀具直径5;刀具“T0003”类型为“端铣刀”,刀具直径5,保存刀具设置。单击“确定”按钮完成刀具设置。

,系统弹出“刀具设定”对话框,如图8-118所示,此对话框为三道工序分别选择刀具类型。其中,刀具“T0001”类型为“端铣刀”,刀具直径12;刀具“T0002”类型为“球头刀”,刀具直径5;刀具“T0003”类型为“端铣刀”,刀具直径5,保存刀具设置。单击“确定”按钮完成刀具设置。

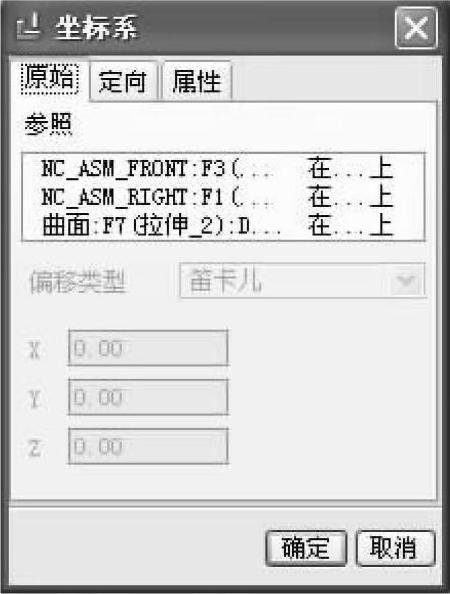

(3)坐标系设置 单击“坐标系”按钮 设置原点坐标,打开“坐标系”对话框。在“原始”选项卡中同时选取“RIGHT”面、“FRONT”面和拉伸实体顶部曲面。三者交点即为坐标原点,单击“确定”按钮,建立ACS1,如图8-119所示。

设置原点坐标,打开“坐标系”对话框。在“原始”选项卡中同时选取“RIGHT”面、“FRONT”面和拉伸实体顶部曲面。三者交点即为坐标原点,单击“确定”按钮,建立ACS1,如图8-119所示。

单击“操作设置”菜单下“加工零点”按钮中的 ,选取“ACS1”作为制造坐标系。

,选取“ACS1”作为制造坐标系。

(4)退刀平面的设置 单击“退刀”按钮 ,系统弹出图8-120所示的“退刀设置”对话框,选取拉伸实体顶面,并输入偏离值10,单击“确定”按钮完成设置。

,系统弹出图8-120所示的“退刀设置”对话框,选取拉伸实体顶面,并输入偏离值10,单击“确定”按钮完成设置。

单击“确定”按钮,完成退刀平面的设置。在“操作设置”对话框的“公差”值文本框中输入0.1,单击“确定”按钮完成操作设置,如图8-121所示。

图8-117 “机床设置”对话框

图8-118 “刀具设定”对话框

图8-119 坐标原点建立

图8-120 “退刀设置”对话框

图8-121 公差设置

4.平面雕刻加工方法设置

该平面浮雕的粗精加工分开进行。粗加工采用分块铣削,主要包括上端面的铣平、单个小叶片的单独铣削加工和残余凹槽分块加工等;精加工采用连续走刀,依次走完所有要加工的曲面。

粗加工阶段工序如下。

工序一:上端面的铣平

1)单击“拉伸”按钮 ,选择模型上顶面为草绘平面绘制图8-122所示的体积块截面,该体积块拉伸至参照模型的上顶面。

,选择模型上顶面为草绘平面绘制图8-122所示的体积块截面,该体积块拉伸至参照模型的上顶面。

2)单击“创建体积块”工具条中的“修剪工具”按钮 进行体积块修剪,选择模型为被减对象进行布尔运算,完成体积块创建,如图8-123所示。

进行体积块修剪,选择模型为被减对象进行布尔运算,完成体积块创建,如图8-123所示。

图8-122 体积块截面

图8-123 体积块

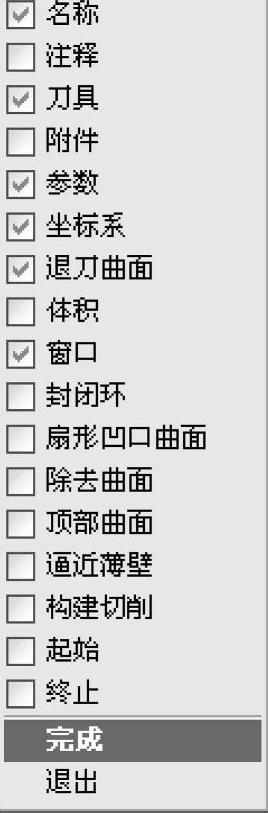

3)NC序列。选择“制造”下拉菜单中的“加工”选项,打开“加工”菜单,选择“加工”菜单中的“NC序列”选项,打开“辅助加工”菜单。依次选择“体积块”“3轴”和“完成”,如图8-124所示。

4)选择图8-125所示“序列设置”下拉菜单中的“刀具”“参数”和“体积”等项目进行设置。

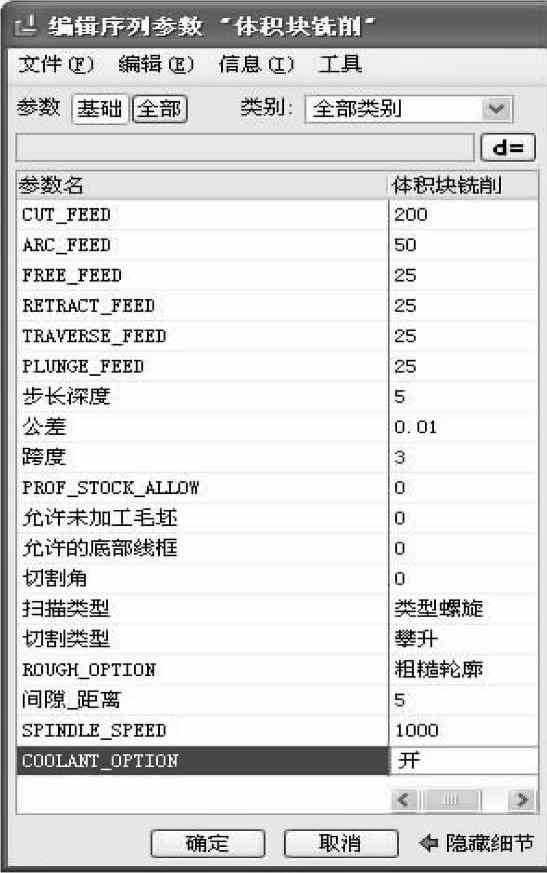

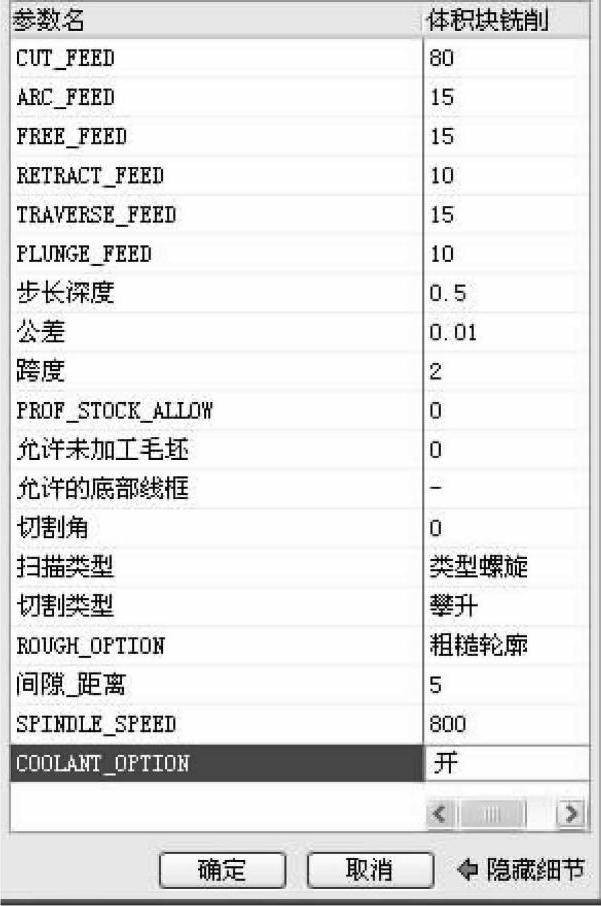

5)单击“完成”,进入各项设置。其中,刀具选择T0001,参数设置如图8-126所示,体积块设置选择步骤2)中创建的体积块。

图8-124 铣削选择

图8-125 序列设置

图8-126 参数设置

6)刀具切割路径的演示及加工仿真

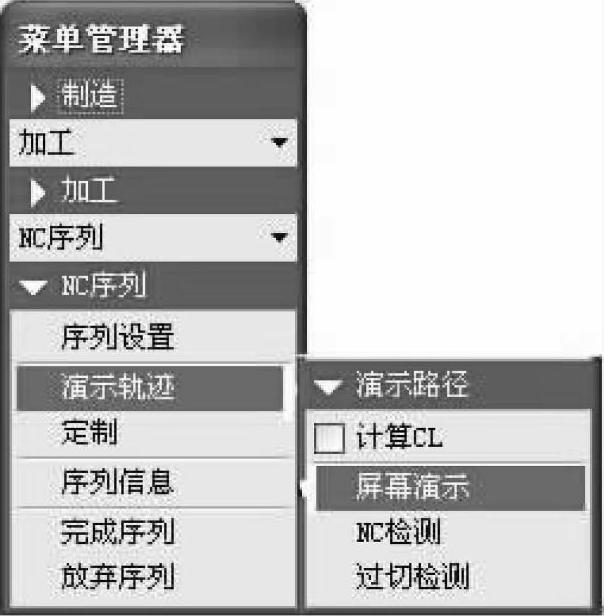

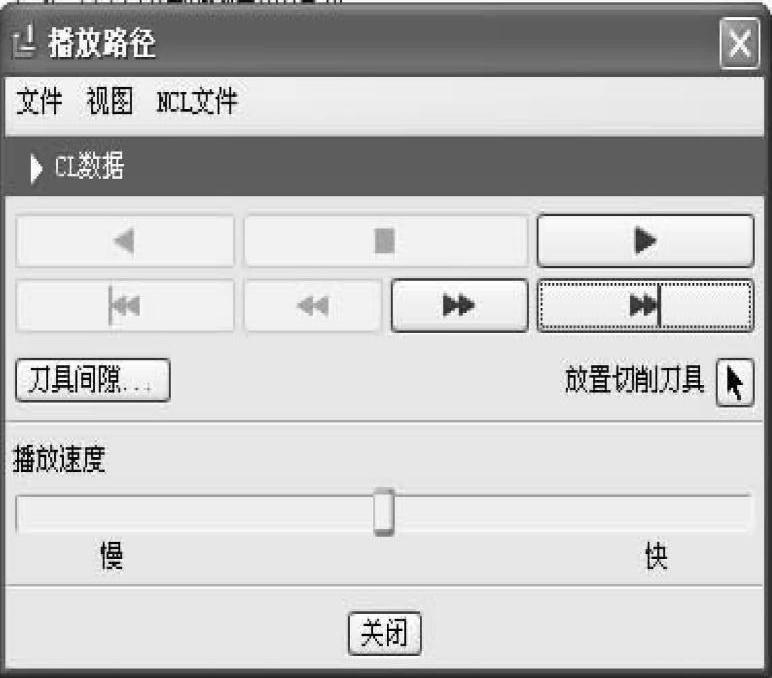

在“NC序列”菜单中的“演示轨迹”下,选择“屏幕演示”选项,如图8-127所示,系统弹出图8-128所示的“播放路径”对话框。单击“向前播放”按钮即可演示所设置的走刀路径。

图8-127 屏幕演示

图8-128 “播放路径”对话框

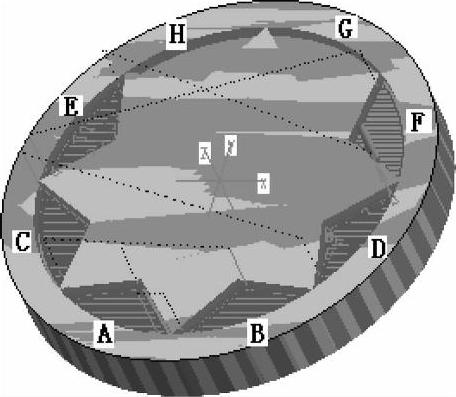

轨迹演示示意如图8-129所示,铣削体积块结果如图8-130所示。

图8-129 平面加工刀具轨迹

图8-130 体积块铣削结果

7)生成NC代码。从图8-129所示的点O→点A→点B→点C→点D→点A→点E完成一次循环的NC代码如下。

N0010 G71 U1.0 R0.5 P40 Q100 (粗加工复合循环)

N0020 T0001 M06 (调取T0001号端铣刀)

N0030 S1000 M03 (主轴正转,转速为1000r/min)

N0040 G00 X230.Y0.Z10. (快速进给到点X=210,Y=0,Z=10处)

N0050 G01 G43 X210.Y0.Z10.

F25.H01 M08 (转入工进,建立刀具补偿,切削液开)

N0060 Z-5. (工进到切削平面)

N0070 G01 X201.F200. (从O点工进到A点)

N0080 G03 X201.Y0.I-201.J0.F50. (逆时针圓弧插补)

N0090 G01 X196.F200. (从A点工进到E点,进给量为200mm/min)

N0100 G03 X196.Y0.I-196.J0.F50. (进行下一轮圓弧插补,进给量为50mm/min)

N0110 G01 X191.F200. (刀具直线工进到该点,进给量为200mm/min)

┇

工序二:凹槽加工

1)单击“加工”→“NC序列”→“新序列”选项,进行新的序列设置,具体内容如图8-131所示。(https://www.xing528.com)

2)序列名称输入“aocao”,刀具选择以上创建的T0003号端铣刀。各项参数设置如图8-132所示,选取“ACS1”作为制造坐标系。退刀平面选取拉伸实体顶面,并输入偏离值10,单击“确定”按钮完成设置。

图8-131 序列设置

图8-132 窗口铣削参数设置

3)单击“铣削窗口刀具”按钮 ,选择“侧面影像窗口类型”按钮

,选择“侧面影像窗口类型”按钮 。选择上顶面为窗口平面,如图8-133所示,完成铣削窗口体积块的创建。

。选择上顶面为窗口平面,如图8-133所示,完成铣削窗口体积块的创建。

4)刀具切割路径的演示及加工仿真

选择“NC序列”菜单中的“演示轨迹”选项,选择“屏幕演示”选项,如图8-134所示,系统弹出图8-135所示的“播放路径”对话框。单击“向前播放”按钮即可演示所设置的走刀路径。

图8-133 定义窗口平面

图8-134 屏幕演示

图8-135 “播放路径”对话框

轨迹演示如图8-136所示,凹槽铣削结果如图8-137所示。

图8-136 窗口铣削轨迹演示

图8-137 凹槽铣削

5)生成NC代码。首先输出ncl文件,然后进行后置处理。凹槽铣削顺序依次是A、B、C、D、E、F、G、H,其中铣削凹槽A的部分代码如下。

N0010 G71 U1.5 R0.5 P50 Q110 (粗加工复合循环)

N0020 T0003 M06 (调取T0003号端铣刀)

N0030 S500 M03 (主轴正转,转速为500r/min)

N0040 G00 X-1.855 Y-4.479 (刀具快进至该坐标点)

N0050 G43 Z2.H01 M08 (建立刀具正补偿,打开切削液)

N0060 G01 Z-0.1 F80. (工进至Z=-0.1mm处,进给量为80mm/min)

N0070 X-2.539 Y-4.577 (刀具沿直线工进到该点)

N0080 X-1.782 (刀具沿直线工进到该点)

以上为凹槽A第一层切削的直线插补部分

N0100 G03 X-0.503 Y-6.541 I1.237 J6.442 (凹槽A第一层切削的圓弧插补)

N0110 G01 X-0.311 (直线插补工进)

工序三:雕刻曲面

1)单击“加工”→“NC序列”→“新序列”选项,进行新的序列设置,具体内容如图8-131所示。

2)序列名称输入“diaoke”,刀具选择以上创建的T0002号铣削刀具。各项参数设置如图8-138所示,选取“ACS1”作为制造坐标系。退刀平面选取拉伸实体顶面,并输入偏离值10,单击“确定”按钮完成设置。

3)单击“铣削窗口刀具”按钮 ,选择“侧面影像窗口类型”按钮

,选择“侧面影像窗口类型”按钮 ,单击“草绘”按钮

,单击“草绘”按钮 。选择上顶面为草绘平面,绘制图8-139所示的铣削窗口。完成NC序列设置后,单击“完成”按钮。

。选择上顶面为草绘平面,绘制图8-139所示的铣削窗口。完成NC序列设置后,单击“完成”按钮。

4)刀具切割路径的演示及加工仿真。

选择“NC序列”菜单中的“演示轨迹”选项,选择“屏幕演示”选项,如图8-140所示,系统弹出图8-141所示的“播放路径”对话框。单击“向前播放”按钮即可演示所设置的走刀路径。

图8-138 雕刻面窗口铣削参数设置

图8-139 草绘铣削窗口

图8-140 屏幕演示

图8-141 “播放路径”对话框

其中,一个叶片的雕刻演示轨迹如图8-142所示。

5)后置处理生成NC代码。选择“NC序列”菜单中的“完成序列”选项,如图8-143所示,系统返回“加工”菜单。

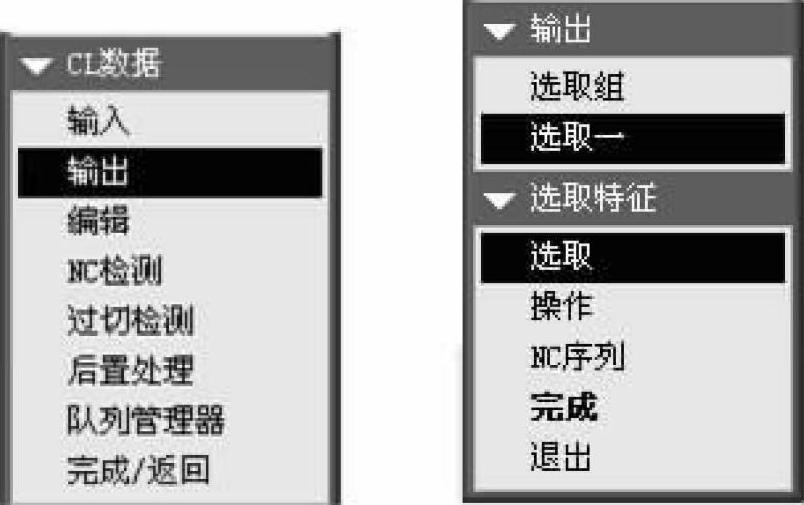

①选择“加工”菜单中的“CL数据”选项,系统打开“CL数据”菜单。选择“输出”选项,系统打开“输出”菜单和“选取特征”菜单,如图8-144所示。

②选择“NC序列”选项,并选择“NC序列列表”中的“OP010”序列,如图8-145所示,系统打开图8-146所示的“轨迹”菜单。

图8-142 单叶片雕刻的演示轨迹

图8-143 CL数据选择

图8-144 输出数据

图8-145 NC序列表选择

③选择“轨迹”菜单中的“文件”选项,系统打开图8-147所示的“输出类型”菜单。勾选“CL文件”以输出刀具轨迹文件,勾选“交互”以输出交互式文件,同时勾选“MCD文件”可以对刀具轨迹文件进行后置处理,即输出数控机床能够识别的文件。

图8-146 轨迹菜单

图8-147 输出类型菜单

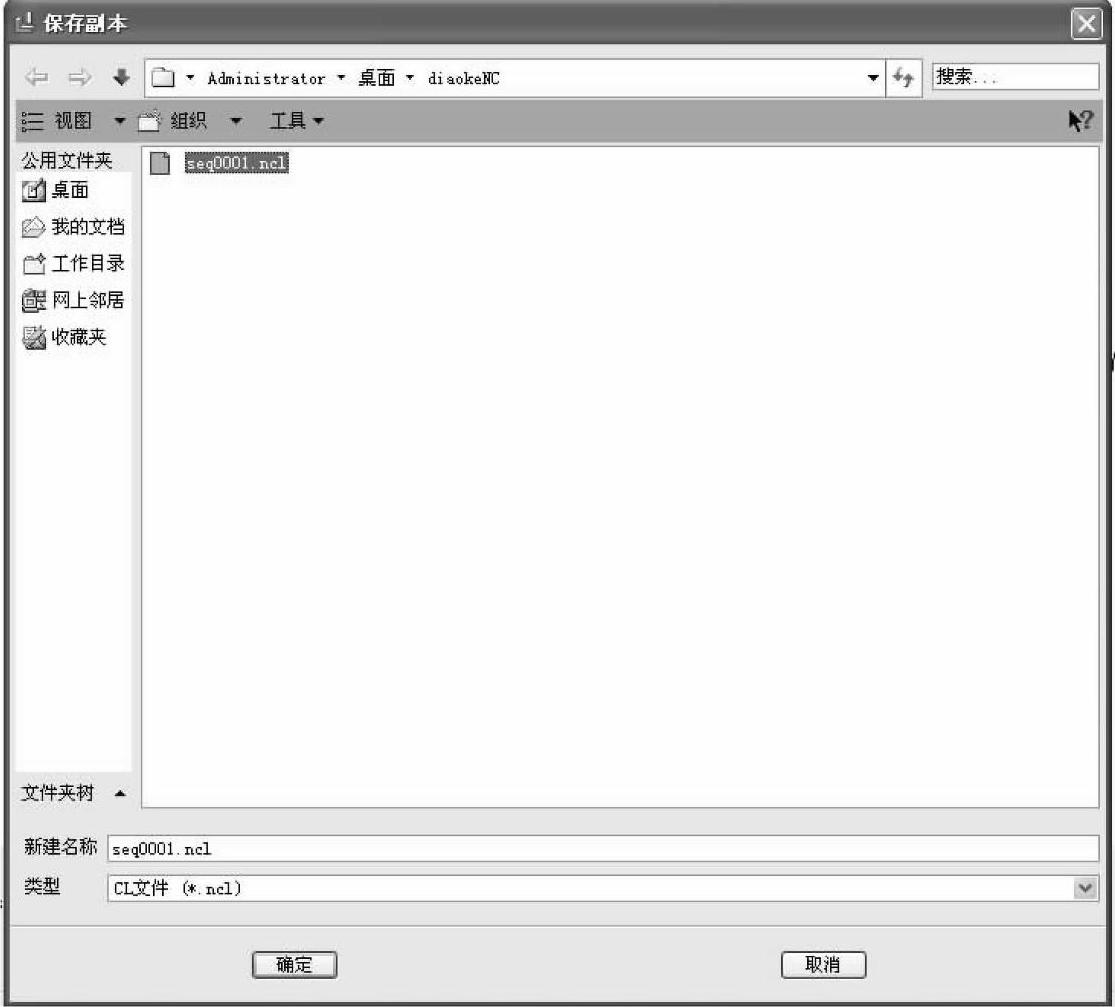

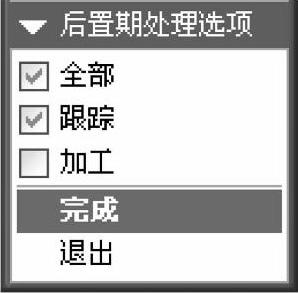

④单击“完成”选项,即可输出文件。输出CL文件时,弹出图8-148所示的“保存副本”对话框,CL文件扩展名为“.ncl”。后置处理时,系统弹出图8-149所示的“后置期处理选项”菜单,使用默认,单击“完成”选项。系统弹出“后置处理列表”菜单,用户根据自己的机床类型选择合适的处理代码,如图8-150所示。

图8-148 “保存副本”对话框

图8-149 后置期处理选项

图8-150 后置处理列表

⑤生成的部分NC代码如下(参照图8-151所示的走刀轨迹示意图)。

N0010 G71 U1.0 R0.5 P60 Q150 (精加工复合循环)

N0030 T0003 M06 (调取T0003号端铣刀)

N0040 S800 M03 (主轴正转,转速为800r/min)

N0050 M08 (切削液开)

N0060 G01 G43 X-80.325 Y-55.243 Z10.F10.H01 (刀具工进到图示的0点处,在此运动过程中产生刀具补偿)

N0070 Z9.5 (沿Z方向工进到Z=9.5mm处)

N0080 X-80.318 Y-55.252 F80. (从0点工进到1点,进给量为80mm/min)

N0090 X-80.308 Y-55.248 (从1点工进到A点)

N0100 X-80.299 Y-55.04 (从A点工进到B点)

N0110 X-80.299 Y-55.04 Z9.5 (抬刀)

N0120 X-80.368 Y-55.04 (从B点工进到C点)

N0130 X-80.906 Y-55.176 (从C点工进到D点)

N0140 X-80.528 Y-55.622 (从D点工进到E点)

N0150 X-80.318 Y55.252 (刀具以工进速度回到1点,准备下一轮循环)

┇

图8-151 单个叶片上走刀轨迹示意图

图8-152 材料切减材料

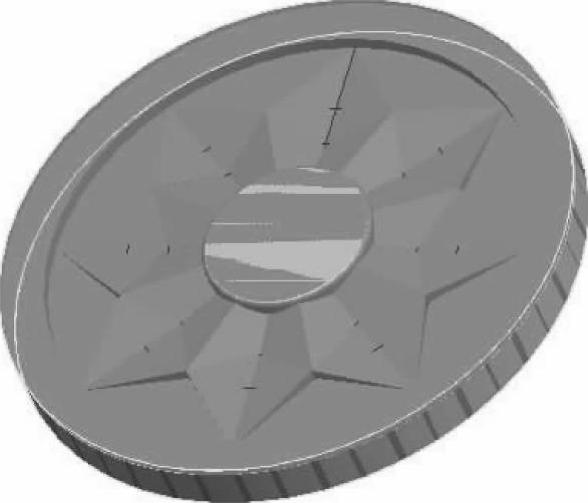

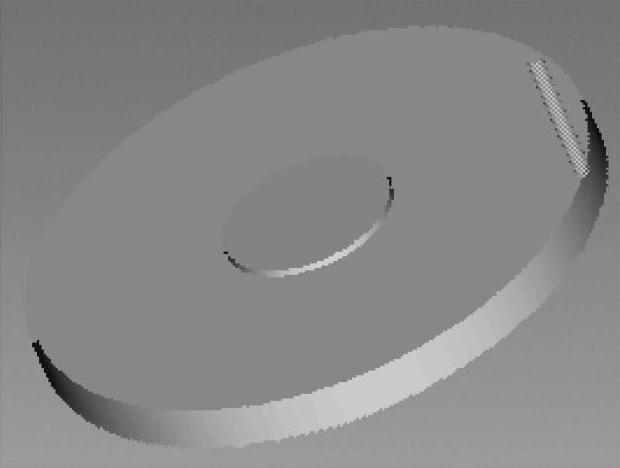

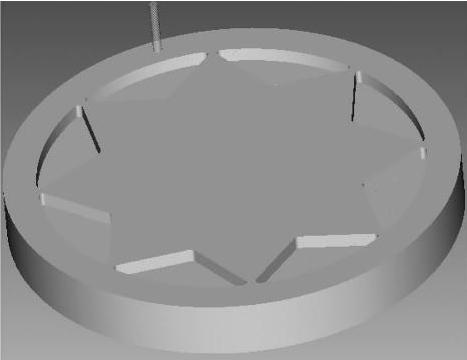

6)切除多余材料。在“加工”菜单中选择“材料切减材料”选项,在“NC序列列表”中选择刚创建的区域车削,如图8-152所示。选择“材料删除”中的“自动”和“完成”选项(见图8-153),则出现图8-154所示的“相交元件”对话框,选择被加工的“浮雕工件”,单击“确定”按钮,完成多余材料的切除。曲面整体雕刻最终效果如图8-155所示。

图8-153 材料删除

图8-154 “相交元件”对话框

图8-155 雕刻最终结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。