1.前桥介绍

E90双铰接弹簧减振器支柱形式前桥的布置及结构见图3-25。

图3-25 E90前桥的结构布置

1—加强压杆/V形支柱 2—前桥架梁 3—横向摆臂和高度传感器 4—减振支柱 5—稳定杆的支撑杆 6—拉杆 7—稳定杆/稳定杆支座 8—止推轴承 9—螺旋弹簧 10—车轮轴承 11—摆动轴承

2.后桥介绍

E90轿车后部“HA5”型车桥结构见图3-26。

图3-26 E90后桥结构图

1—后桥托架 2—推力杆 3—导向臂 4—轮毂 5—横摆臂 6—稳定杆连杆 7—前束控制臂 8—纵摆臂 9—外倾控制臂 10—车轮托架

与以前所使用的后桥相比,“HA5”型后桥具有以下优点:

1)低制造成本。其基础是通过使用高强度钢材,使后桥托架和连杆的壁厚较薄。与IntegralⅣ车桥相比,选择高强度钢材制造整个车桥可以在节省材料方面挖掘出很大的潜力。而“HA5”的重量也不是很高。

2)具有轻合金结构。因为弹簧和减振器支撑在外倾控制臂上,所以只有这个连杆承受弯曲力矩。其他四个连杆都不承受力矩,因此可以采用轻合金刚性结构。

3)短制造周期。“HA5”型后桥可以与制动装置以及弹簧和减振装置事先组装在一起并调整好。这样既可明显降低制造厂的工作量又可缩短工作周期。

4)更具运动学特性。即使使用宽轮胎,很小的正主销偏置距也能保证对纵向力不敏感。通过较长的前束控制臂可以显著降低对纵向公差的敏感性。较长的前束控制臂对整个弹簧行程内的前束特性也有积极的影响。

5)高碰撞要求。“HA5”型后桥允许纵梁以非常有利的方式布置,因此在碰撞速度较低时有非常大的优势。较大的后桥托架直接连接在刚性纵梁上,从而对传递所承受的碰撞力更有利。纵摆臂带有一个防撞卷边,从而可以避免燃油箱损坏。

6)提高刚度/降低噪声。“HA5”的后桥托架利用其车桥螺纹连接点连接到车身的刚性纵梁上,甚至可以用推力杆连接到车门槛上。因此可以为所承受的作用力提供很大的支撑基础。其优点是车身承受的应力非常低,此外还可以采用彼此距离较远且相对较软的后桥托架支座。通过采用上述方式和双弹性悬挂件,可以非常有效地隔绝路面激励产生的噪声和车轮滚动噪声。

3.拆卸和安装左/右横向摆臂

提示:

如果将横向摆臂从前桥梁上松开,则装配后必须进行一次底盘测量。

(1)需要的准备工作

1)拆下前部车轮(除M3,MCoupé之外)。

2)拆下前部机组防护板(除M3)。

3)如有必要,将高度传感器的铰接杆从横向摆臂上拆下。

提示:

安装高度传感器杆时必须使高度传感器朝向左前轮。

(2)拆卸/安装横向摆臂

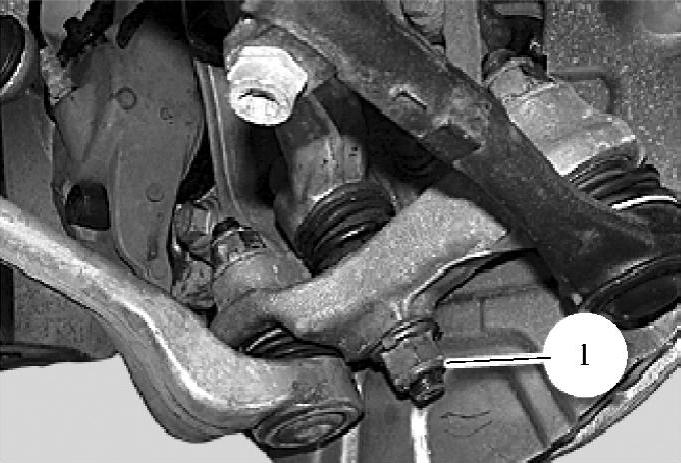

1)松开外侧螺母1,如有必要,在内星形(T40)上固定,见图3-27。

图3-27 横摆臂外侧

1—螺母

2)保持横向摆臂在摆动轴承上的连接洁净,无油和油脂。

提示:

安装时必须更换新的自锁螺母。

3)从内侧松开螺母1,向前取出螺栓,如有必要,拆下支架2与高度传感器,见图3-28。

图3-28 横摆臂内侧

1—螺母 2—支架

提示:

安装时螺栓头必须指向行驶方向,必须更换新的自锁螺母。

4)拆下横向摆臂。

5)更换新的横向摆臂并装配完成之后,进行底盘测量。

4.拆卸/安装前部稳定杆

(1)需要的准备工作

1)拆下前部机组防护板。

2)如有必要,拆下行人保护装置(对于E84)。

2)拆下左右V形支撑件(对于E88)。

3)拆下稳定杆两侧的支撑杆。

(2)拆卸/安装前部稳定杆

1)松开螺栓1并拆下支架,松开螺母2,如有必要,按照维修情况固定住螺栓,见图3-29。

图3-29 拆卸横向稳定杆

1—螺栓 2—螺母 3—稳定杆

2)拆下稳定杆3,如有必要,用一个合适的工具从前桥梁上顶出。

3)检查橡胶支座是否损坏,如有必要,更换橡胶支座/稳定杆。

4)安装时更换新自锁螺母(不要拧紧)。

5)将车辆置于车轮上并按照规定力矩旋紧螺母。

注意:

为了避免噪声(如“嘎嘎”作响),必须在车轮正确安装的情况下,按照规定力矩拧紧稳定杆支座。

5.拆卸/安装左右拉杆

(1)需要的准备工作

1)拆下前轮。

2)拆卸前部机组防护板。

3)松开左前和右下方的轮罩盖板,并向侧面按压(仅限2012年3月之后生产的E82/E88/E92/E93)。

(2)拆卸/安装左右拉杆

1)拆卸行人保护(仅限2012年3月之后生产的E82/E88/E92/E93)。

2)松开前部行人保护上的螺栓,松开变形元件的螺栓和适配接口。

3)向下按压变形元件并向上拆卸适配接口。

4)松开固定螺母1,如有必要,将其在内星形上固定,见图3-30。

图3-30 拆卸拉杆

1—固定螺母

5)检查拉杆在摆动轴承上的连接,应该洁净、无油和油脂。

提示:

安装时必须更换新的白锁螺母。

6)松开螺栓1并拆下拉杆,在孔的区域内将止动螺母2抬起并从前桥梁上拔出,见图3-31。

图3-31 拆卸拉杆

1—螺栓 2—止动螺母

提示:(https://www.xing528.com)

安装时必须更换新的止动螺母。

7)更换新的拉杆和止动螺母后,将螺栓安装在标准位置。

6.更换前减振器支柱

提示:

当更换减振器/减振支柱时,需要更换辅助减振器。不允许在一个车桥上混装不同制造商生产的减振器。可以根据宝马零件号码找出合适的减振器,见图3-32。

图3-32 减振器零件号标示

1—零件号

注意:

每次使用专用T具313340前必须仔细通读相应的车主手册。必须严格遵守使用说明中包含的安全提示和说明。不遵守安全提示和说明存在严重身体和健康伤害以及财产损失的危险。

1)每次使用前都必须检查专用工具有无缺陷、改变和功能是否完好。

2)不得使用损坏/改变了的专用工具。

3)不得对专用工具进行任何更改。

4)这些专用T具仅用于夹紧和松开网柱形和锥形底盘弹簧。

5)保持专用工具干燥、清洁,并且除丝杆之外无油脂。

6)禁止使用冲击式螺钉旋具。

7)螺旋弹簧不得夹紧至限位。

(1)需要的准备工作

1)拆下前轮。

2)拆下前部制动盘。

3)拆下减振支柱上稳定杆的支撑杆。

4)脱开脉冲传感器的插头连接。

5)将导线露出至减振支柱上的支架。

6)脱开制动摩擦片磨损传感器的插头连接,并将导线露出至制动钳。如有必要,将高度传感器的铰接杆从横向摆臂上拆下。

7)松开前桥梁上的横向摆臂螺栓连接,以免损坏横向摆臂的橡胶支座。

8)拆下摆动轴承上的横向摆臂。

9)拆下摆动轴承上的转向横拉杆头。

10)拆下摆动轴承上的拉杆。

提示:

有伤害危险,同定减振支柱以防脱落。

11)松开连接螺栓1,将减振支柱与摆动轴承向下拆下,见图3-33。

图3-33 拆下减振器上部连接

1—连接螺栓

提示:

对于定心销缺失的车辆则拆下拉杆(从减振支柱盖上)并标记螺栓相对于轮罩的位置。安装时清洁减振支柱盖中的接触面。根据定心销相对于轮罩上孔的位置或无头螺栓相对于轮罩上标记的位置校正减振支柱,并向上推。更换白锁螺母;更换损坏的密封垫圈和衬板。

(2)拆卸/安装减振器

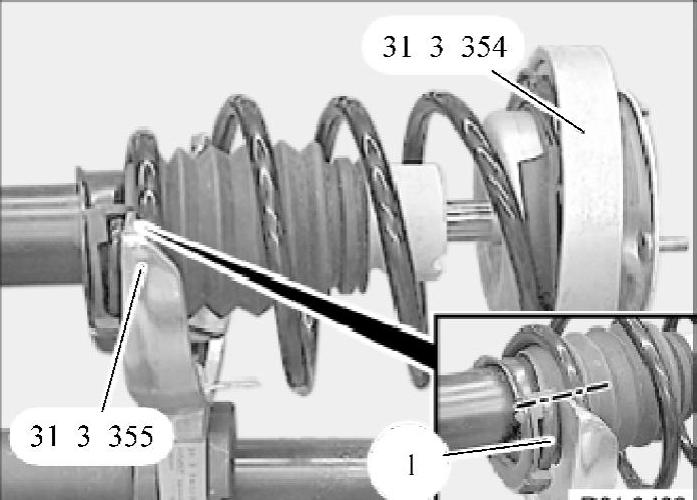

1)将专用工具313341夹紧到台虎钳中。将内嵌件313358装入专用工具313354。

2)将带有内嵌件313358的专用工具313355和313354从上面套到专用工具313341上,直到能感觉到锁止销1嵌入,并听到嵌入的声音,见图3-34。

3)检查带有内嵌件313358的专用工具313355和313354的安装位置是否正确,必要时校正,见图3-34。

图3-34 组合专用工具

1—锁止销

4)清洁螺旋弹簧上的大块污垢,并用带有内嵌件313358的专用工具313355和313354固定。

5)扭转减振支柱,直至螺旋弹簧的末端1与专用工具313355的末端对齐,见图3-35。

图3-35 安装专用工具

1—螺旋弹簧末端

注意:

专用T具313354和定心环313358必须正确地紧贴在上部弹簧座上,螺旋弹簧的下部线圈必须全部在专用工具313355的凹口内。

6)夹紧螺旋弹簧,直到柱塞杆安全卸载。

提示:

根据生产时间的不同而定,可能会安装不同的螺母来组装推力轴承!

7)拆卸上部饰盖。

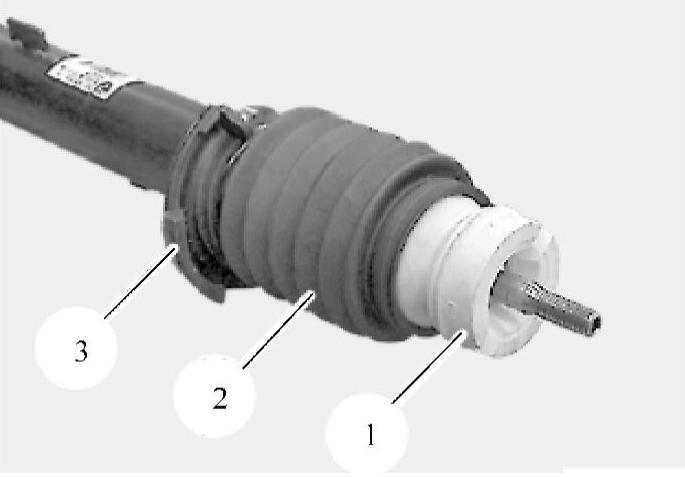

8)拆下推力轴承、防尘套和垫片。将减振器与辅助减振器、橡胶防尘罩和弹簧垫板侧向从夹紧的螺旋弹簧中取出。

9)如有必要,将辅助减振器1、橡胶防尘罩2和弹簧基座3从减振器上取下,见图3-36。

图3-36 拆卸减振器

1—辅助减振器 2—防尘罩 3—弹簧基座

10)松开螺旋弹簧。将螺旋弹簧和弹簧座用专用工具313355、313358和313354中取出,见图3-37。

图3-37 松开弹簧

提示:

安装时检查弹簧垫板是否损坏,如有必要,进行更换。

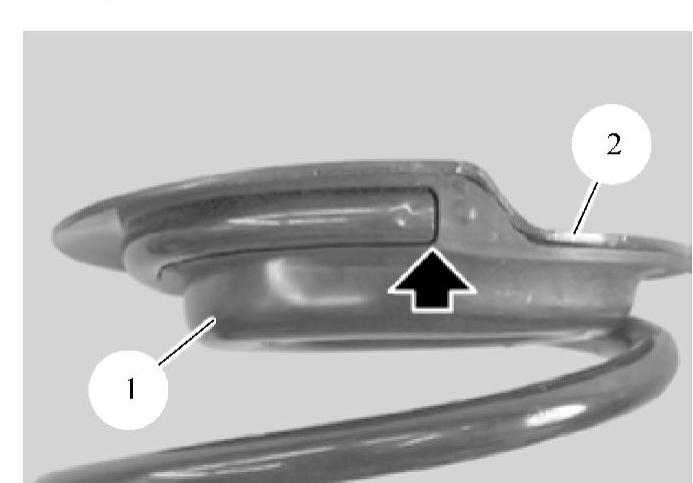

11)将弹簧座2与弹簧基座1装到螺旋弹簧上,螺旋弹簧的末端必须与弹簧垫板形状吻合地对齐,见图3-38。

图3-38 安装弹簧座与基座

1—基座 2—弹簧座

12)使用专用工具将螺旋弹簧夹紧。

提示:

检查辅助减振器、橡胶防尘罩和弹簧垫板是否损坏,如有必要,进行更换。注意弹簧基座在减振器上的正确位置。

13)将减振器插入夹紧的螺旋弹簧中。将垫片插到柱塞杆上。检查推力轴承是否损坏,如有必要,进行更换。将防尘套和推力轴承插到柱塞杆上。

注意:

螺旋弹簧的下端2必须紧贴在弹簧基座1的挡块上,见图3-39。

图3-39 安装螺旋弹簧

1—基座 2—弹簧下端

14)松开螺旋弹簧。检查橡胶防尘罩的安装位置,如有必要,校正折叠情况。

15)装配完成之后进行底盘测量和进行转向角传感器补偿以及主动转向控制校准。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。