【任务描述】

接触网承力索架设是接触网施工中的重要环节,由于线索在架设中需要一定的张力,一般采用轨道恒张力放线车进行作业,本任务重点要掌握承力索架设的施工方法。

一、理论部分

(一)承力索作用

承力索是链形悬挂的主要组成部分之一,它通过吊弦将接触线悬吊起来,承受接触线重量,改善接触悬挂弹性,并增加接触悬挂重量,提高稳定性。同时,承力索还可承载部分牵引电流,减小牵引网阻抗,降低电压损耗。

(二)承力索的材料

承力索根据材质可分为铜承力索、钢合金承力索、铝包钢承力索。钢绞线强度高,成本低,导电性能差,易锈蚀,施工和维护较困难。铝包钢承力索的钢芯为绞合型,钢芯外面包覆一层全密封的铝包覆层,既保证了强度,又具有一定的载流能力。而且铝包钢承力索较钢绞线直流电阻小,减小了电损。同时其外覆的铝层也具有良好的防腐效果。铜绞线导电性能好,耐腐蚀,施工和维护方便,但成本高。

为提高受流能力和适应高速铁路接触网大张力设计的要求,目前高速铁路电气化承力索均采用镁铜合金绞线。

(三)承力索的架设方法

普速铁路承力索架设一般使用轨道车牵引的架线车组,利用封闭时间占用线路作业,目前多采用小张力放线法,由车上与车下两组人员共同配合完成,先由放线车将线索展放,再由地面人员进行紧线、下锚。通常情况下,架设一个锚段的承力索需占用线路时间为1.5 h左右(包括作业及车辆运行时间)。

高速铁路承力索架设宜采用恒张力架线车架设,如采用进口普拉赛恒张力架线车,其放线张力大于8 kN。恒张力架线车自带动力,利用车上旋转、升降作业平台完成起锚、落锚作业,可节约大量地面作业人员,提高工效,缩短线路占用时间,而且安全可靠性也大大提高。

(四)承力索架设基本要求

承力索架设过程是在占用线路的条件下进行。因此,最大限度地缩短线路占用时间,保证架线质量及安全是至关重要的。基本要求如下:

(1)做好架线前的各项准备工作,确保架线顺利进行。

(2)改进架线方法,改善架线机具,提高效率,提高机具安全的可靠程度。

(3)尽可能做到一次紧线成功,减少后期对绝缘子及a、b值的调整。

(五)施工质量要求

(1)承力索及终端锚固线夹的规格、型号应符合设计要求,安装工艺符合标准。

(2)承力索应按设计锚段长度对号架设并不得有接头。

(3)补偿张力应符合设计要求,补偿坠砣串的重量允许偏差为±1%。

(4)承力索架设应使用张力架设。

二、任务实施

(一)施工工艺流程(见图4-2-7)

![]()

图4-2-7 任务实施流程

(二)施工组织准备

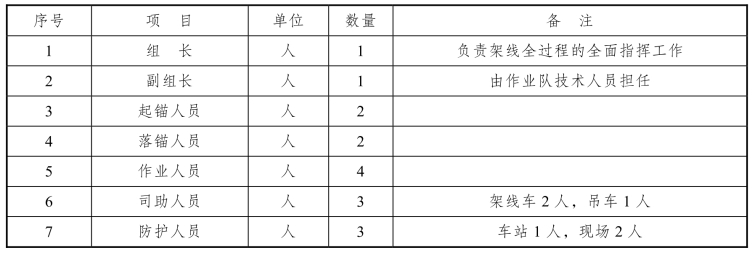

1.施工人员组织(见表4-2-4)

表4-2-4 施工人员组织表

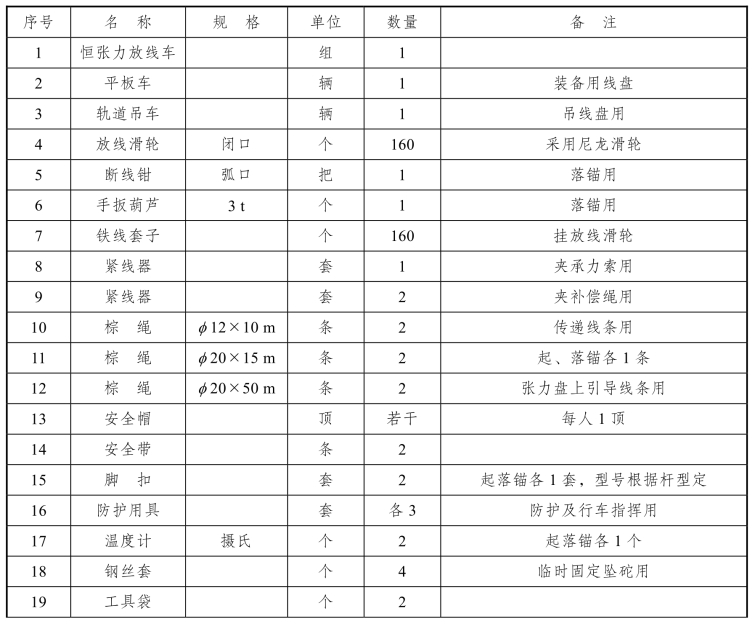

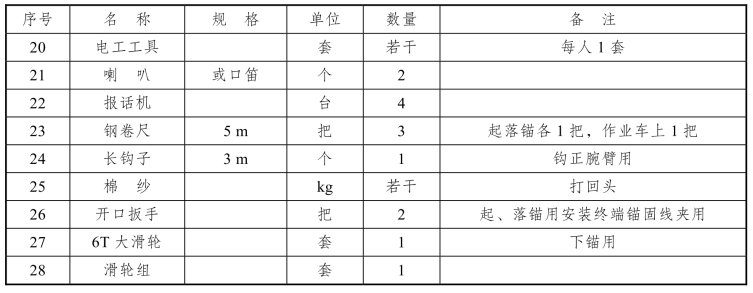

2.施工工机具准备(见表4-2-5)

表4-2-5 施工应用工机具表

续表

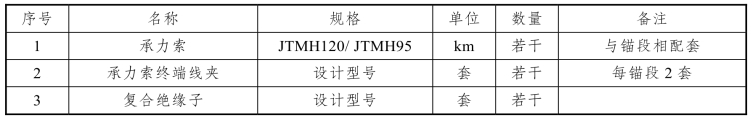

3.施工材料准备(见表4-2-6)

表4-2-6 施工应用材料

(三)施工方法步骤

1.施工前检查准备

(1)检查架线锚段的支柱装配及补偿装置是否安装正确,并调查所架设锚段范围内线路附近、线路上方电力线等干扰情况。

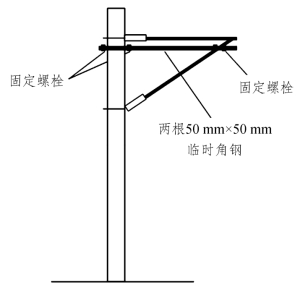

(2)加固腕臂,复线区段曲线处每隔一跨加固一次,方法如图4-2-8所示。铁线不宜过紧,能承受紧线时腕臂偏移力即可。单线区段曲线内侧支柱腕臂加固方法如图4-2-9所示。转换柱采取将工作支与非工作支用双股φ 4.0镀锌铁线绑在一起的方法来固定。

图4-2-8 曲线支柱腕臂对拉固定示意

图4-2-9 曲内柱腕臂固定示意

(3)检查架线机械、工具和材料的质量及数量是否符合作业要求,并将工具和材料装在架线车组上。

(4)起锚人员提前到达现场,检查支柱强度及拉线、坠砣及补偿等是否达到要求。

(5)将需架设的承力索线盘用吊车装到放线架上并固定,在吊装过程中注意检查线头方向是否正确,检查线盘号与锚段号是否符合,打开线盘后检查线索质量。

(6)技术人员应按设计图纸提前做好放线计划及示意图,发给各项施工负责人每人一份。

(7)提前将架线请点要求及架线作业计划表提交给线路临管单位,将放线车组停放在临建车站,架线当天架线人员在封闭点前提前1 h到达。

2.安装终端线夹

(1)放线前应事先将起锚端的锥套式终端锚固线夹安装好,为放线做好准备。

(2)施工负责人填写施工记录,主要安装人员应在记录上签字,即实行质量责任制。

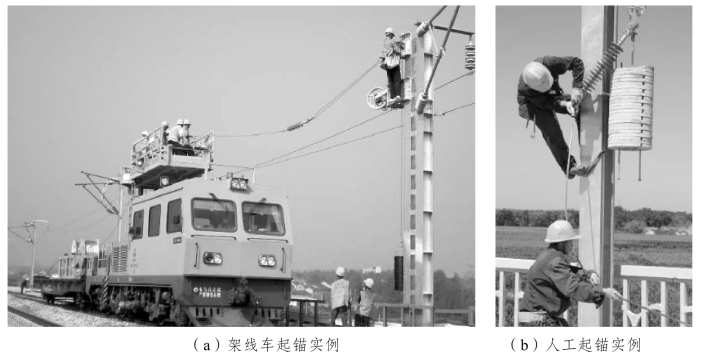

3.起 锚(https://www.xing528.com)

(1)接到线路封锁命令后,架线车组运行至起锚支柱位置停车。

(2)架线作业人员人工转动线盘与绞盘,将线索端头已安装好的终端锚固线夹拉到补偿装置附近。

(3)司机按程序操作,将立柱升到工作高度,同时将立柱滑轮托架落到最低位置。

(4)架线车上2个作业人员上作业平台组装绝缘子等起锚零件,旋转平台靠近锚柱补偿装置位置处。

(5)架线车上人员应根据放线计划表看起锚是否穿线,如需穿线,则架线车停在需穿线位置然后穿线。

(6)起锚人员将承力索终端锚固线夹和复合绝缘子连接后与补偿绳连接。

(7)作业车平台归位,起锚人员下杆,起锚完成,如图4-2-10所示。

图4-2-10 起锚施工实例

4.承力索展放

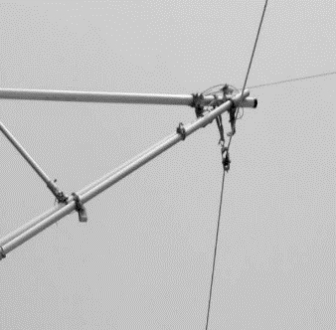

(1)开始架线作业,平台上1人观察线条的走向,1人负责指挥司机操作,如图4-2-11所示。

图4-2-11 承力索展线实例

(2)向前运行至转换柱时停车。1人负责扳正腕臂并在平腕臂端部悬挂滑轮,2人抬起承力索放入承力索支撑线夹处的滑轮内,如图4-2-12所示。为防止φ 4.0铁线套子在线索架设过程中磨损腕臂管,要求制作铁丝套时在腕臂一端套上胶皮套子或使用小绳悬吊滑轮。

图4-2-12 承力索悬挂

(3)架线车离开转换柱后以3~5 km/h的速度匀速前进,并在线盘处施加张力,采用小张力架设张力宜控制在1~3 kN,采用恒张力架设宜控制在8 kN。人工架设不得使线索拖地,在每个腕臂处将承力索放置于滑轮内。

(4)指挥人员与起锚人员随时联系,掌握起锚处的变化状况。

(5)到达落锚柱前的转换柱并悬挂承力索后,对线盘张力加大,小张力架线加大至5~6 kN,恒张力架线加大至10 kN,架线车作业平台行至锚柱处停止展放,准备落锚。

5.落 锚

(1)落锚前将作业台转向锚柱,并使架线车拨线柱整体倾向下锚侧(田野侧)。

(2)落锚人员在承力索适当位置安装紧线器、手板葫芦,用链条葫芦把补偿装置与承力索连接。

(3)小张力或人工架设承力索落锚时先在转换柱与锚柱间安装紧线器和滑轮组,将承力索拉紧后,再在承力索适当位置安装紧线器、手板葫芦,用链条葫芦把补偿装置与承力索连接。

(4)下锚人员开始摇动手板葫芦紧线,起、落锚人员观察坠砣串及b值,当张力达到额定张力后,通知紧线人员停止紧线。

(5)司机将架线车拨线立柱缓慢下落,线索脱离。

(6)将紧线器向落锚方向的承力索端头拉起,与补偿装置连接的复合绝缘子对位,量出断线位置(在起锚、落锚坠砣高度按图4-2-13所示调节,符合设计要求的情况下)。

图4-2-13 承力索人工落锚实例

(7)断线后,严格按照《承力索锥套式终端锚固线夹安装(拆卸)》要求,安装终端锚固线夹。

(8)将承力索锥套式终端锚固线夹与落锚补偿装置的复合绝缘子连接牢靠。

(9)缓慢放松手板葫芦后,拆除手板葫芦和紧线器,作业平台归位,完成落锚。

(10)架线人员将剩余线头收回线盘并临时固定,用架线车落锚,如图4-2-14所示。

图4-2-14 架线车落锚实例

(11)如封闭时间可完成架线,施工负责人指挥架线人员吊装线盘,重复上述程序架设另一锚段。

6.结束施工

(1)架线车液压装置复位,作业台落到最低位,并把作业台回转锁定销放到锁定位。

(2)架线车回返,检查全锚段承力索悬挂状况,人员、机具、材料全部撤出施工现场,检查无问题后,架线车在封闭点内返回车站。

(3)施工负责人填写施工记录。

7.施工后质量检查

(1)检查落锚支柱向拉线的倾斜率是否符合10~15 mm/m,拉线是否已经受力。

(2)按设计要求和验收标准检查材料质量。

(3)复线曲线处加固应根据曲线半径和承力索的张力计算垂直张力大于水平张力时,方可采取加固措施。

(4)承力索下锚终端线夹安装严格执行《承力索锥套式终端锚固线夹安装(拆卸)》作业指导书的要求,确保一次安装到位达标。

(5)放线宜采用恒张力架线车,行驶速度为3~5 km/h,承力索架线张力为8 kN。

(6)架线前坠砣宜固定在一定高度,起锚侧补偿宜绑死,中锚安装后再松开。

(7)坠砣杆的焊口方向与坠砣串的开口方向交错角为90°,坠砣重量标示应位于线路侧。

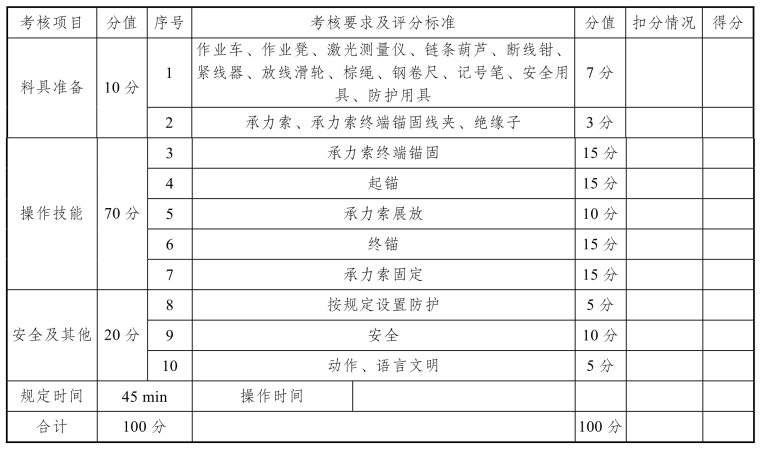

三、任务考核

(1)人员:10~12人。

(2)操作时间:规定时间45 min。在规定时间内完成,不加分也不扣分;每超时1 min,从总分中扣2分;超时10 min,停止作业。

(3)考核标准:见表4-2-7。

表4-2-7 考核记录表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。