【任务描述】

在支柱位置确定后,就可以进行基坑的开挖工作。由于地质条件的不同,基坑开挖的方法也有很大区别。本任务介绍了不同地质条件下,不同用途的基坑开挖的工艺及安全防护要求。

一、理论部分

(一)基坑用途分类

接触网基坑的种类有支柱坑、基础坑和拉线坑。

(二)基坑深度的确定

1.钢筋混凝土支柱基坑深度

基坑的深度决定支柱埋藏的深度(即支柱埋深),是指支柱底部至地面或基础面的高度,允许施工误差为±100 mm。直线区段钢筋混凝土支柱坑深为轨平面至坑底的垂直距离。曲线区段钢筋混凝土支柱坑深为内轨顶面加上外轨超高的一半至坑底的垂直距离,即轨平面上线路中心点至坑底的垂直距离。位于站台上的支柱坑深为站台面至坑底的垂直距离。

支柱坑深也可根据下式确定:

坑深=支柱规定埋深+线路上部建筑高度(如有底板再加上底板厚度)

线路上部建筑高度一般为800 mm。

2.钢柱基坑深度

钢柱基坑深应根据选定的基础标高和基础尺寸计算确定:

钢柱基础坑坑深=基础高度+基础面至轨平面的距离+垫层厚度

位于站台上的钢柱坑深为基础高度。

3.拉线基坑深度

拉线坑的坑深是指锚板底部至地面的垂直距离(以地面最低处计算)。一般情况下为2.5 m,不得少于2.0 m。所有基坑坑深的施工误差为±100 mm。

(三)基坑开挖方法

由于我国电气化铁路施工大部分是在运输繁忙的营业线路上,基坑开挖作业又具有点多、量少的特点,因此基坑开挖作业一般采用人工开挖。对于不同的路基土质,基坑开挖采用不同的方法。

硬土类:包括普通土质、碎石类、硬土类、砂岩和风化石等。这类土质密实,自结合力强,非雨季人工开挖,不会塌方,不需坑壁支撑防护。

碎石类:包括石夹土、碎石、塌方土等。这类土质自结合力不均匀,稳固性较差,为了保证行车及人身安全,需要采用基坑防塌方措施,一般采用基坑局部支撑的开挖方法加强坑壁的稳定性。

流沙、高水位土质类:这类土质采用局部支撑防护板进行开挖的方式已不适应,尤其是混凝土软横跨柱基坑,由于支撑面大,防护板容易变形、折断,宜采用钢筋混凝土防护圈进行防护施工。这样不仅保证了施工安全,还可以节省大量人力和木材。实践证明,在流沙地带开挖接触网基坑,采用混凝土防护圈防护,是一种行之有效的防护措施。

坚石、改坚石类:一般采用分层打眼爆破进行开挖,每爆破一次就需对基坑中的松动石进行一次清除,为减少爆破对周围人员及建筑物等环境影响,对这类基坑开挖一般应采用控制爆破法。

二、任务实施

(一)实施的工艺流程(见图2-2-1)

![]() (https://www.xing528.com)

(https://www.xing528.com)

图2-2-1 任务实施流程

(二)施工组织

1.人员组织(见表2-2-1)

表2-2-1 开挖基坑劳动组织表

2.工机具(见表2-2-2)

表2-2-2 基坑开挖应用工具表

(三)基坑开挖方法

(1)复核横向测量的标记,确认坑口尺寸是否正确;清理坑口周围杂物,清除障碍物;设置线路防护设施和防砟挡板,确定排土地点,处理地下埋设物。

(2)根据坑口尺寸的测量标记,沿坑口用十字钢垂直地将地表刨开,再用铁锹将土铲去,弃土应远离坑口,一般不小于0.6 m。开挖过程中,锹和钢应配合交替使用,每用钢刨一层(每层1.5 m左右),就用锹清理一次。每挖下几层土后,就应对基坑限界进行校核,修理坑壁,坑底尺寸应与坑口尺寸保持一致,直至挖好基坑。

(3)当坑深小于1.5 m时,可由坑内人员直接排土,超过1.5 m时,由坑上人员用吊篮提土排土。当坑口弃土堆积过多时,坑上人员应立即进行清理,弃土不可混入道砟。

(四)安全防护

1.行车防护

为保证施工人员的安全,施工前必须设置行车防护。

2.线路防护

基坑开挖过程中,必须保证线路路基的稳定,保证行车安全。对于侧面限界较小的基坑,坑边距离线路很近,为保证开挖期间行车和施工的安全,可采用吊轨防护,即在坑侧的枕木头上,放置两根小面朝上的钢轨(钢轨长度一般不小于4 m),再在两钢轨间倒放一根钢轨,最后用夹板和螺栓固定在枕木头上即可。为保证行车安全,基坑挖好后,暴露时间应尽量短,一般不超过一昼夜,特别是雨天更要加强对基坑的巡视和检查。

3.作业防护

每个基坑开挖不得少于两人,坑内有人作业时,坑上必须有人防护,列车通过时,坑内不得有人。坑下挖坑人员必须戴好安全帽,坑边不得放置重物和工具,以免落下伤人。为防止道塌落伤人,应设置防砟挡板,即在坑口四周用木板挡住道砟。火车通过时,坑下挖坑人员应提前上坑,坑口堆土量不宜过多,应随时移土,以免堆土对坑壁压力过大塌落伤人。

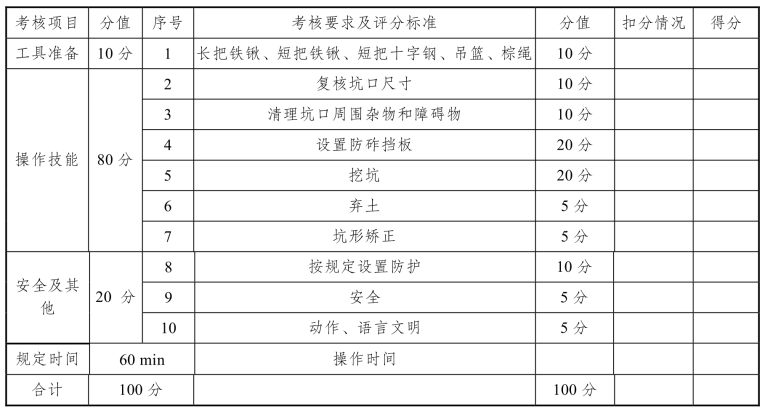

三、任务考核

(1)人员:4~5人。

(2)操作时间:规定时间为60 min。在规定时间内完成,不加分也不扣分;每超时1 min,从总分中扣2分;超10 min,停止作业。

(3)考核标准:见表2-2-3。

表2-2-3 考核记录表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。