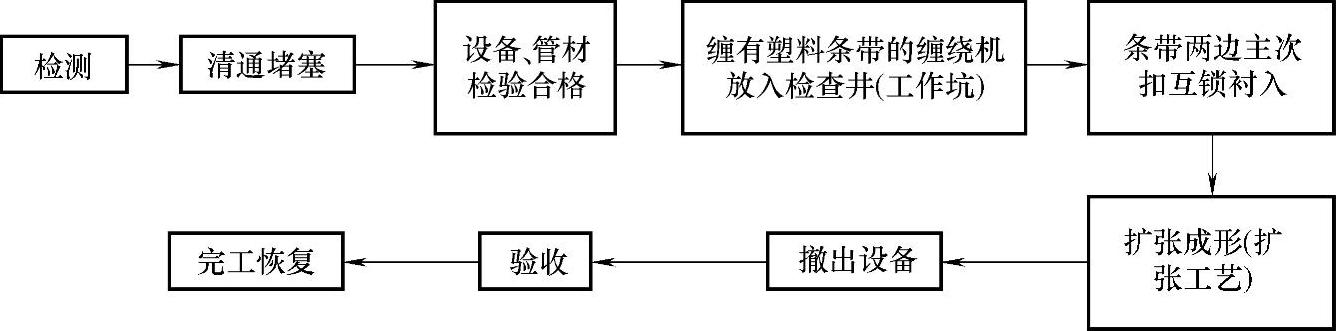

螺旋缠绕法的主要施工流程如图4-17所示。

图4-17 螺旋缠绕法流程图

1.管道清洗和检测

清除管道内所有的垃圾、树根和其他可能影响新管安装的材料。这通常是用高压水清洗来完成,需要更新的污水管道通过CCTV进行检测并录像,所有障碍物都被记录在案并在必要情况下重新清洗,支管的位置也被记录下来等待安装后重新打开。插入管道的支管和其他可能影响安装的障碍物都必须被清除。

2.水流改道

在通常情况下,即使管内留有少量污水,螺旋式缠绕制管也可以带水施工(最高达30%水位),施工中无需泵水改变水流。但当水流过大或过急,影响人身安全或应业主要求,就需要改变水流或泵水。水流改道的方法有多种多样,例如,可以在上游人孔井内用管塞将管道堵住或在必要情况下将水抽到下游人孔井、坑道或其他调节系统。此外,螺旋式缠绕管技术允许在施工过程中暂时停机,让水流通过。

3.管道的缠绕

(1)扩管法管道形成过程

1)管道初步缠绕成形。在机械的驱动下,带状PVC型材被不断地卷入缠绕机,通过螺形旋转,使型材两边的公母锁扣互锁,从而形成一条口径比原管道小的连续无缝的新管。而带状型材外表布满T形肋条,以增加新管的结构强度。当新管到达另一端人孔井(接受井)后,缠绕停止了。

2)在缠绕过程中,缠绕机不停地重复下列动作:

①将润滑密封剂注入主锁的母扣中(其主要作用是在缠管和扩管过程中起润滑作用,当扩管结束、衬管成形后起密封作用):

②卷入抗拉强度高的预埋钢线。这段钢线被拉出时将割断次锁扣,使新管能够扩张。但是在新管缠绕成形过程中,钢丝并不往外拉;

③带状型材被卷成一条圆形衬管。(https://www.xing528.com)

3)管道扩张最后成形。缠绕初步成形后,缠绕机相应停止工作。然后在终点的新管上钻两个孔,插入钢筋,防止衬管在随后的扩张中旋转。待一切就绪,起动拉钢丝设备和缠绕机,随着预埋钢丝的缓慢拉出,在缠绕成形中互锁的次扣被割断,随后在缠绕机驱动下使型材沿着主锁的轨迹滑动,并不断沿径向扩张,直到非固定端(缠绕机端)的新管也紧紧地贴在原管道管壁。通常,在新管扩张完成后,对新管两端进行密封,密封材料通常是与新管材料相容的聚乙烯泡沫或聚氨酯。

(2)固定口径法管道形成过程

1)管道的缠绕。固定口径法新管的缠绕过程与上述扩管法类似,也是当新管到达另一头人孔井后,缠绕成形停止。但是,用螺旋式缠绕的固定口径管的聚氯乙烯型材可采用电熔机进行电熔对接,这样每次缠绕管道的长度可以任意加长。

2)管道注浆。按固定尺寸缠绕新管,衬管安装后可能在母管和衬管之间会留有一定的环形间隙,如果必要的话,这一间隙需用水泥浆填满。

缠绕管本身设计已经能承受所有的水流力、土壤、交通载荷以及外部地下水压。这意味着水泥浆本身并不需要用来增强缠绕管的强度,因而在计算时也未被考虑在内。环形间隙注浆的作用在于将母管的载荷转移到安装的新管上。

注浆过程中需要满足以下要求:

①很强的流动性,以填满整个环面间隙和母管上的空洞。

②固化过程中很小的收缩性(低于1%),以防止固化后在环面上形成空洞。

③水合作用时发热量低,使水泥浆混合物内不同成分剥落的危险性最小。

为了满足螺旋缠绕管的注浆要求,使用的水泥浆其水泥与水的混合比例是1∶3。测量后的水泥浆密度约为水的1.5倍,最小强度为5MPa。

由于水泥浆的密度比水高,所以使用分段注浆的方法以防止缠绕管漂浮。在缠绕管安装完成且末端密封后,将水注入缠绕管,淹没至管径一半或以上的位置,接下来绕管内部淹没用水的重量。第一步注浆完成后,可以让水泥浆产生粘合作用,从而帮助将缠绕管固定在母管底部,如果造成水泥浆内部的压力升高,注浆应立即结束以防止损坏已经安装好的缠绕管。

然而对于在现有排水管道内安装固定缠绕管来说,在注浆阶段通常只需淹没75%管径位置的缠绕管。按照计算,注浆只需两步即可填满环面。

如果地下水通过母管上的漏洞侵入,这并不会造成环面上的空洞。这是因为当水泥混合物进入环面时,原本处于环面位置上的地下水将增加水对水泥的比例。过量的水将升至水泥浆层的顶部,而原有的水泥/水的混合物将增加密度并降至环面的底部。水泥浆混合物持续不断地泵入环面取代原有过量的水,渐渐增加水泥/水层的厚度。这一步骤持续至所有过量水都从环面处溢出,而只剩下水泥浆混合物。最终的水泥浆密度将高于原来的灌浆结果,其浓度也随之增加。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。