1.采用微型隧道技术穿越铁路涵洞铺设供水管道工程

(1)工程概况

河北唐山丰润县水务局供水管道铺设工程,计划在端明路西侧顶进钢管一根,南北向穿越京秦铁路线277号涵洞和丰唐铁路线1号涵洞。顶管管材采用ϕ377mm×12mm的无缝钢管,管线长度42m,管中心埋深约1.0m,水平穿越两涵洞。顶进后的钢管作为永久套管,应满足ϕ270mm的供水管平直穿过的需要,同时保证铁路、公路的正常运行及铁路路基和挡土墙的稳定。

(2)施工环境与地层条件

1)施工环境。施工地点选择在端明路西侧京秦线277号涵洞和丰唐线1号涵洞下,两涵洞宽仅2m,高2.4m,长41m。其中北段277号涵洞长24.8m,南段1号涵洞长16.2m。由于涵洞两端没有足够的开挖空间,故起始工作坑选择在两涵洞间长4.9m、宽3.2m的狭窄地带,该处北为京秦线,南为丰唐线,东为公路,西为挡土墙。为确保铁路路基、挡土墙的稳定以及人员、设备的安全,工作坑实际可利用空间仅为长4.9m、宽1.7m的范围,施工操作面非常狭窄,刚好容下主机,人只能坐在机坑上用脚操作机器。

2)地层条件。①京秦铁路227号涵洞(自北开挖,断面由南向北):0~18.7m,密实粉细砂;18.7~20.5m,黏土;20.5~23.2m,夹碎石黏土或填土;23.2~24.0m,浆石墙;24.0~24.8m,夹碎石黏土或填土;北端出露一道南北走向的素砼墙,宽约1.4m,靠近东侧。②丰唐铁路1号涵洞(自南开挖,断面由北向南):0~3.8m,夹碎石黏土或填土;3.8~4.5m,素砼枕梁,碎石为硅化石英砂岩;4.5~5.8m,砾石垫层;5.8~7.0m,夹砼浆石翼墙;7.0~10.5m,黏土;10.5~16.2m,密实粉细砂。

(3)施工机具及其应用范围

SH—308型微型隧道顶管机,系日本三和公司生产,是用于非开挖顶管施工的螺旋式小口径顶管机,该设备包括主机、操作控制盘、电动液压转换配置箱、先导管、钻具以及一些附属设备。

该机最大功率为60kW,最大推力为800kN,最大回拉力为800kN,最大扭矩为5kN·m,钻机尺寸(长×宽×高)为4.5m×1.2m×1.6m,整机质量为4t。

该机采用钻进头式结构,可实现电动液压全自动操作,包括测斜和纠偏,电动液压转换配置箱与钻机为分隔式,并可置于起始工作坑上部。

该机适用于ϕ250~900mm的管道铺设,经改造也可用于各种尺寸的管道,顶进长度可达80m,如设中继顶进站,顶进长度可以更长,工作坑尺寸(长×宽)为4.5m×2m,适用的地层为非黏性的土层,N63.5值为5~50,可处理的最大颗粒直径取决于螺旋钻杆的直径和螺距大小,一般为20~50mm。施工准确度可达到上下偏差在±30mm以内,水平偏差在±50mm以内。一般不适用于含水地层的施工。

(4)施工过程

1)穿越京秦线277号涵洞。由于所采用的工法不同,原来残留在土中的3.0m钢管占用了顶管所需位置,故开始顶管前,需拔出这段钢管,并对其形成的土洞进行回填捣实。因残留管中的土体未予清除,以及火车通过时对管体周边土体的振动、挤密,起初采用400kN回拖力直接回拉未能奏效,考虑水冲卸压可能导致路基失稳,故采用在残存管体的外侧开一小孔减轻土体对管体的侧向挤压力,并以270kN回拖力顺利将这段钢管拔出,而后对孔洞人工填土、捣实。

顶管施工中,前18m为密实粉细砂,其余地层为含碎石的黏土或填土,在23m处遇到一层厚0.8m的浆石墙,在调整压力和方向后,将其顶穿,并避开出露端的一道南北走向、宽约1.4m的素砼墙。

2)穿越丰唐线1号涵洞。穿越该涵洞,开始用先导体掘进、水平螺旋钻杆排土、后继顶进钢管。当顶进至3.8m处,遇到一道砼枕梁,钻头无法切削钻进,要继续钻进和顶进,需查明穿越通道上的地层情况,但该机适用范围为一般土层,先导体无法完成在硬岩层的掘进,故需对设备进行改造,改用ϕ108mm硬质合金钻头,将钻头焊到ϕ108mm的钢管上,再将钢管另一端焊到螺旋钻杆上,然后由主驱动装置驱动螺旋钻杆,通过给水管不断地往钻头上注水,进行水平取心钻进,同时形成先导孔。先导孔形成后,发现3.8~7.0m这一段地层分布情况如下:3.8~4.5m,素砼枕梁,碎石为硅化石英砂岩;4.5~5.8m,不规则状砾石垫层;5.8~7.0m,浆石翼墙,上窄下宽中心夹砼,其他地层未发现异常地质情况。弄清地层情况后,接下来就是扩孔,扩孔之前,先拔出已顶进去的长3.8m、ϕ377mm的钢管,填土捣实,再顶进ϕ425mm的钢管作为钻进的导向管,然后用ϕ377mm的硬质合金钻头及ϕ377mm的取心钢管进行大口径取心钻进。钻进时穿过第一层砼墙后,对砾石垫层用0.5MPa的注浆压力,先注入水灰比为1∶1.5的水泥浆,后灌入水泥砂浆,24h后待砾石垫层稳固后将其穿过。在穿透第三层铁路浆石翼墙时,重新制作了2个ϕ377mm的硬质合金钻头及ϕ377mm的取心钢管,通过3次取心,终于穿透了第三层障碍物,其中单块的岩心长0.4m,直径达350mm。此段顶进ϕ355mm的无缝钢管后,其余地段改用先导体直接钻进和顶进,从而完成了整个铺管工作。

(5)总结

本次施工集先导式微型隧道施工方法与螺旋式微型隧道施工方法于一体,采用了微型隧道与岩心钻探及大口径取心相结合的施工工艺,这对复杂地层条件下的非开挖施工具有重要意义。

2.微型隧道法铺设长距离天然气主管道

由于交通流量的增加和对公共环境的影响,在城区应用开挖法铺设天然气输送管线已成为造价昂贵且耗时的工作。在施工地点挖掘出的废土的处理也成为一个问题。与此相比,经济有效的非开挖铺管方法显得越来越重要了。

因此,日本东京天然气公司、依势机公司、Kawasaki制钢公司及NKK共同合作研制了一种先进、快速、精确的应用于天然气输送管线铺设的技术——Trunk Mole,利用可遥控且全自动导向的微型隧道系统实现长距离铺设(超过500m),并特别研制了可一次性铺设完成的双层钢套管。

(1)常规方法(https://www.xing528.com)

通常,非开挖铺设天然气主管道是先将混凝土套管顶入,然后将天然气主管道铺设到套管内。然而这样有一些缺点,显著降低了施工效率,分两阶段施工所用时间近两倍于一次性完成所用时间。由于混凝土管道需要具有一个适当的、便于天然气管道随后铺入且与天然气管道相匹配的内径,所以其钻掘断面就要大一些。当要铺设100m或更长距离的混凝土管道时,需要用中继间顶管来分配轴向顶进力,这是因为混凝土管道可承受的最大载荷是有限的。

(2)Trunk Mole

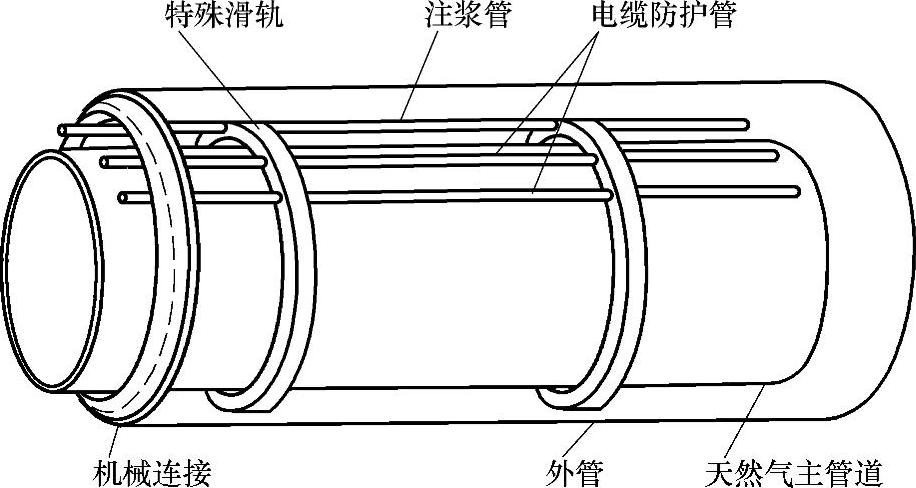

Trunk Mole内容之一的双层钢套管的铺设。设计的外部受力管可与内部的天然气主管道相对滑动,以便于同步的顶进和铺设(见图2-22)。通过将全部的轴向力作用于外管,在铺设过程中无任何载荷作用到天然气主管道上。外管的设计厚度可承受顶力载荷,这意味着可进行更长距离的顶进且无需中继间顶管,从而提高了施工效率。

图2-22 双层钢套管

通常,当铺设高压天然气主管道时,在连续的钻掘过程中,要在管道的上部直接安装上防护钢片,以防止意外的损坏。Trunk Mole技术将外管作为对天然气主管线的防护套,既防止钻掘造成损坏,又防止顶进时地层对它的摩擦。

在天然气主管道和外管之间还安装了辅助管道。这些辅助管道用于放置用户光缆或防止腐蚀用的电极电缆。

另外的优点是,外管的直径仅仅比天然气主管道稍大一些,这就是说,孔径相对地比通常的隧道施工法小,从而产生更少的钻掘废渣。

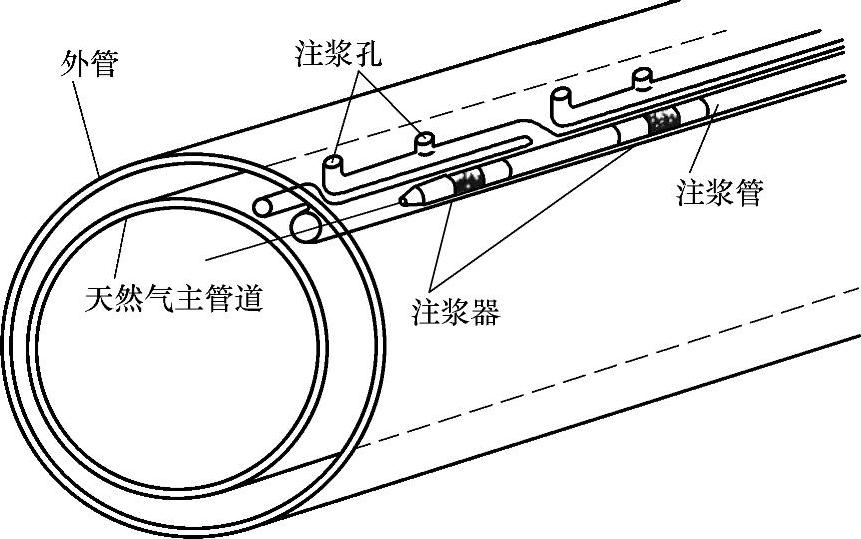

当顶进和充填钻孔时,润滑液可通过特别的管道(见图2-23)在顶进断面的任意一点同步注入。这就不需要工人进入到管道内,双层的缓冲材料也被置于内管和外管之间。

图2-23 润滑注浆和充填系统

(3)方向控制

过去,使用常规激光经纬仪测量150m已是其最远的距离。对于更长的距离,工人们要在管道内进行测量,应用Trunk Mole技术顶进时的测量问题随着一种长距离的激光经纬仪的研制而被解决。

一种液体泥浆型盾构机械用在前部作为隧道掘进设备。这个设备被重新进行了改造,增设了全自动方向控制系统,它是由激光靶区成像处理系统和自动发射器组成。

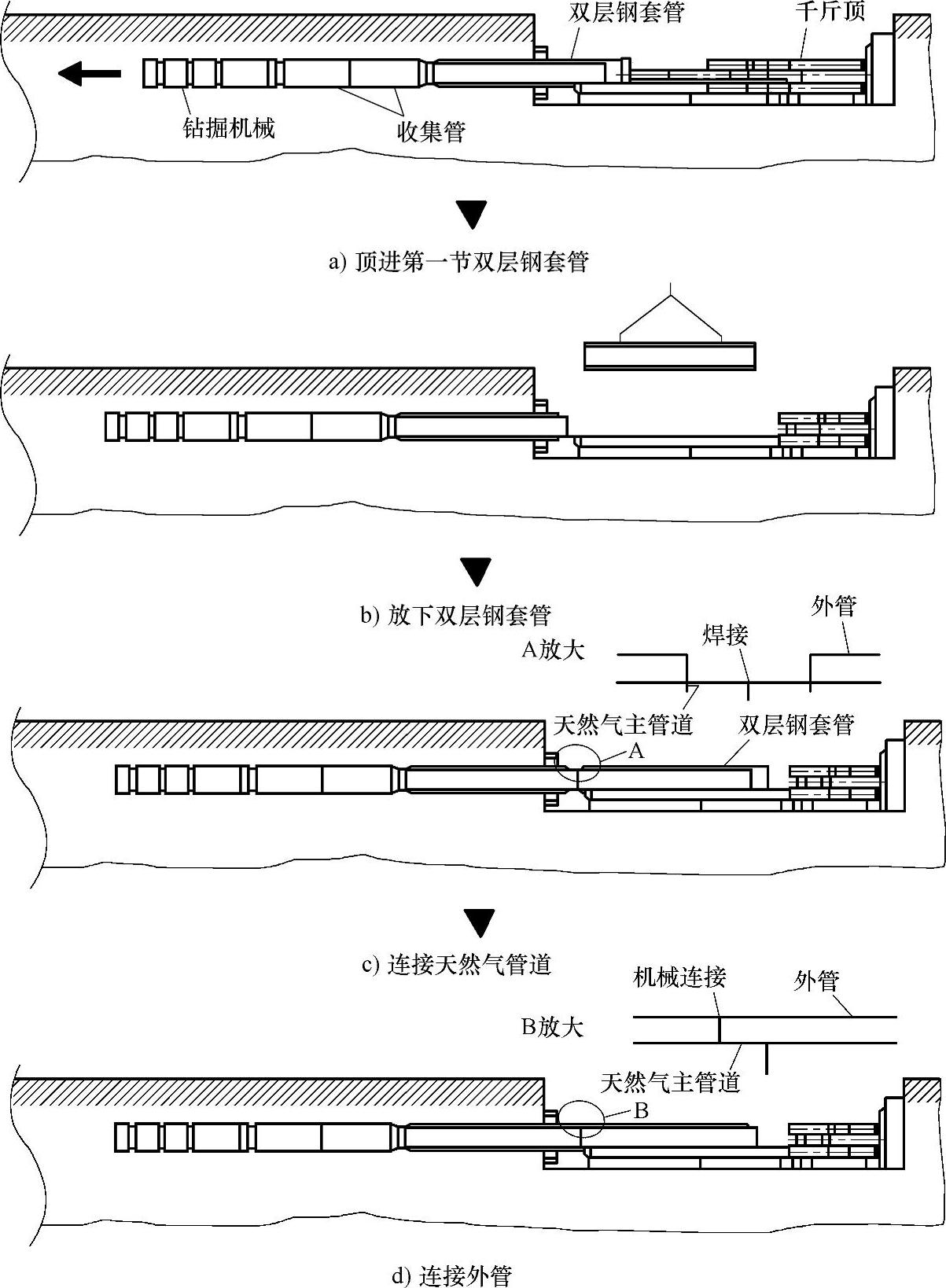

通过循环往复的顶进和焊接,天然气主管道被向前铺设,当外管按设计从接受竖井出露以后,天然气主管道就铺设完成了。在施工中,归纳了以下几点典型的施工程序要点:首先双层钢套管被向前顶进,再将第二节双层钢套管置于导轨上,天然气主管道被移出。焊接天然气主管道,然后施加轴向推力于外管,向前推进使其与第一节连接上,这样轴向推力就全部提供给外管,并推动隧道掘进设备向前行进(见图2-24)。

自1994年,东京天然气公司应用Trunk Mole技术在日本最大的城市之一——横滨市穿越市区和居民区,成功地铺设了大约2km长的管道。公司测算,与常用的开挖铺管施工方法相比,在造价上下降了15%(相当于5百万美元),施工时间减少了20%。

在横滨市已完成了这条管线的设计,最长距离的铺设长度为561m。施工操作已很熟练,最大的铺设误差为50mm。

地层条件是多种多样的,从泥岩层或砂岩层到细砂层,其中泥岩层很坚硬。考虑到地表以下4~17m已埋设了众多的管道,双层钢套管由直径900mm的天然气主管道和直径1150mm的外管组成。

图2-24 Trunk Mole施工程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。