1.顶管施工要点

顶管施工是一种地下施工方式,由于受不可预见因素的影响较大,常会因多种原因引起管道中心线、高程超标,从而产生偏差。如果控制不好不仅影响工程质量和拖延工期,严重时甚至会造成事故。顶管施工中产生偏差的原因很多,容易引起偏差超过允许值的原因有如下5个方面:

(1)水文、地质情况

施工单位对于顶管所在位置的水文、地质情况必须在施工前就十分清楚,并应采取相应的措施。如果在顶进中管位处于地下水位以内,而未采取降水措施,或在顶进中遇到了浅层滞水,土质变软,百节管会十分容易下扎,导致管道偏差加大。顶管施工时采用降水的方法有管内明排水,管外排水,但当水位很高时,这些方法不能解决问题,压缩空气排水法则成为顶管施工的有效方法。如果碰到淤泥质土层,应考虑在顶进前往地面或管内在顶进前方的土壤中注入水泥浆或水玻璃浆液进行地基的加固。

(2)作坑

顶管施工中的第一步就是根据已经确定好的方案进行工作坑的施工及顶管设备的安装。这一步的好坏直接影响百节管是否顺着设计方向前进,如果不符合要求,即使超过标准不多,也会引起继续顶进管道产生积累误差而难于纠正。因此对由此可能产生的偏差应予以足够的重视。

如果工作坑在安装时后背壁面不垂直或后背土质密实不均匀,都会使顶力偏移而使管节前进方向或高程出现问题。因此顶管工作坑后背必须按设计的最大顶力进行强度和稳定性验算,保证整个后背有一定的刚度和足够的强度。后背在安装时要注意原状壁面不得扰动,土壁面必须平整,且垂直管道的中心轴线,并且应根据施工环境、材料的供应条件、设备条件选择相适宜的后背形式。可供选择的后背有原土后背、人工后背(钢板及排管后背)、方土后背和管道式后背。

(3)导轨

导轨是顶进中的导向设备,其安装质量对管道的顶进质量影响极大,在施工中常会因为导轨中心偏差大于3cm、两导轨的高程不一致、安装不稳固或导轨本身不直顺、导轨纵坡与设计坡度不符合、导轨基础不够牢固等原因加大偏差。所以导轨在安装中需要反复标测,使导轨中线、高程、轨距和坡度均符合设计要求。导轨面也要光滑、安装牢固,并根据工作坑槽底土基的土类、管节重量及有无地下水等条件,采取一定的措施来保证导轨不发生任何沉降变形。

(4)挖土操作

在顶进过程中,为了减少管道外壁与管周围土层之间的摩擦阻力,使管道易于顶进,施工时采用人工或机械挖土,即掏挖管前的泥土。在施工中有时遇到较好挖的土层而造成超挖,或本身由于纠偏挖土,但是挖土却过分的不均匀,这些都会引起顶管的较大偏差,严重时甚至会发生地面陷落,造成安全事故。如果顶进施工中采用人工挖土,必须按规定来进行操作,管前允许超前掏挖30cm(砂上、粉砂)至50cm(黏土、亚黏土),管周下135°范围的土层一般情况下不得超过管外皮,管周上225°范围的土层允许超出管外皮1.5cm,严禁超挖;当穿越铁路或建筑物时,管前掏土不得大于10cm,管周上225°范围不得超过管外皮。

(5)测量

在顶管施工中时时刻刻都离不开测量,测量所起的最大作用也就是及时发现管道在顶进过程中所发生的偏差,并根据测量的结果来分析偏差产生的原因和发展趋势,确定纠偏的措施。但施工中也会由于测量的误差和测量的不及时导致偏差过大。可能发生的情况有:工作坑内后视方向有误差而没有及时发现,或坑内引入水准点标高未经复测就直接使用而存在误差,另外就是不能坚持在顶进过程中按规定频率测量而累积的误差。

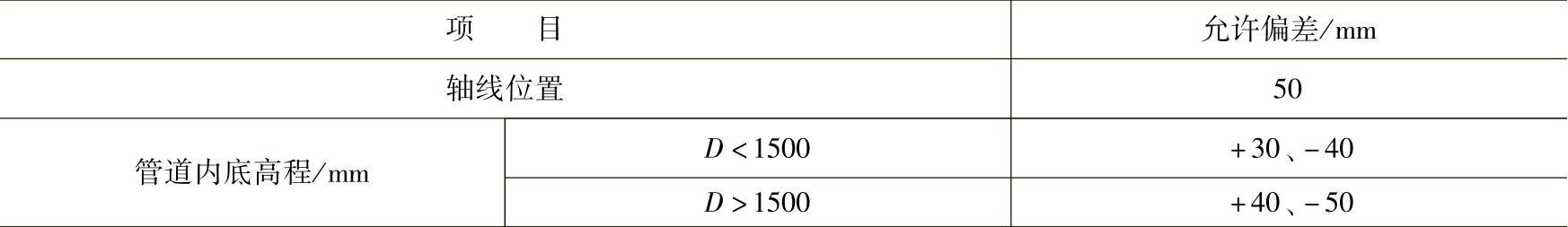

由地面临时水准点引入到坑内时,要把坑内临时水准点放在便于保护、不易遭到破坏的地方,并且坑内应设置两个水准点便于闭合。还要对水准点及后视方向桩经常复测,发现问题及时纠正。在顶进施工过程中,要严格认真地执行校测制度和交接班制度,控制顶进中心和高程,及时校测、纠偏,做到勤顶勤测,并做好记录。在实际操作中,当采用手工掘进时,工具管进入土层的过程中,每顶进30cm,测量不应少于1次;管道进入土层后正常顶进时,每顶进50cm测量1次,在纠偏过程中更应该增加测量次数。测量时应把偏差控制在允许范围内,具体可参考表2⁃2。

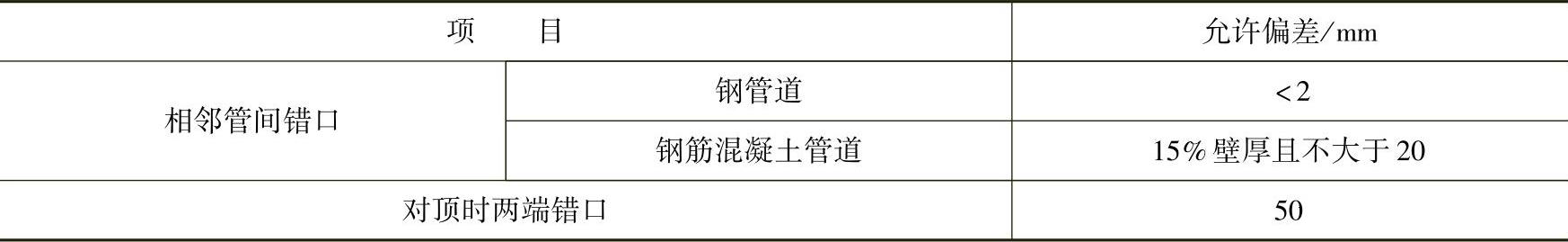

表2.2 测量检测误差对照

(续)

2.长距离顶进

长距离顶管指每一段连续推进的距离都在100m以上的施工;在实际施工中,长距离顶进可达1000m以上。

由于一次连续推进的距离长,长距离顶管与一般情况下距离不太长的顶管施工相比存在以下几个特点:

(1)顶进力

顶进力是长距离顶管施工中的一个重要因素,随着顶进距离的增长,顶进力必需增大,但在顶进力增加的同时,必须考虑管节抗压强度。常用混凝土管抗压强度为13~17.5MPa;玻璃纤维加强管的抗压强度为90~100MPa;钢管抗压强度210MPa。

(2)后坐力

距离顶管还受后座所能承受推力反力大小的限制。如果后座所能承受的主顶油缸的反力小于主顶油缸的推力,后座就会破坏。

(3)排土方式

顶进距离较长时,如果采用人工方式出土,则排土时间较长,对提高顶进速度不利。较常用的排土方式有下述几种:水利输送(泥水式预管采用此方式);土泵(泥水式顶管之外的顶管施工);电瓶车出土(大直径土压式顶管)。

(4)管径

长距离顶进的管径宜在1.8m以上,便于作业人员工作,降低劳动强度。

(5)通风

在施工中要重视通风,尤其是作业人员多而管径不大时。

3.中继顶进

中继间是在顶进管段中间设置的接力顶进工作间,此工作间内安装中继千斤顶,担负中继间之前的管段顶进。中继间千斤顶推进前面管段后,主压千斤顶再推进中继间后面的管段。(https://www.xing528.com)

(1)中继间设置的一般原则

中继间的设置一般要考虑:每一段连续推进距离的长短、主顶机的顶力、所用管材的抗压强度、后座墙所承受推力等因素。对于排水顶管常用的混凝土管抗压强度较小,一般为13~17.5MPa。因此是否使用中继间,首先要考虑管材抗压强度,其次是主顶机的顶力大小和后座墙的设计强度。如果开顶前,计算每段顶距总阻力(已考虑采取减摩措施后)大于或接近管材抗压强度或后座墙强度或主顶机顶力,就必须使用中继间或加设工作井分段顶进。

(2)中继间的结构设计要求

中继间的结构必须满足的技术要求是:①中继间取出前能顺利地与前后连接的管材分离;②中继间内的液压管线或供电线与主线方便分开;③中继间的外形尺寸小于井径,保证其顺利被吊出井。

1)常见的中继间结构和工作原理。常见的中继间主要由前特殊管、后特殊管、壳体油缸、均压环等组成。在前特殊管的尾部,有一个与T型套环相类似的密封圈和接口。中继间壳体的前端与T型套环的一半相似,利用它把中继间壳体与混凝土管连接起来。中继间的后特殊管外侧设有两环止水密封圈,使壳体虽在其上来回抽动而不会产生渗漏。中继间油缸被均匀地箍固在壳体上,油缸头尾两头均与均压钢环连接。

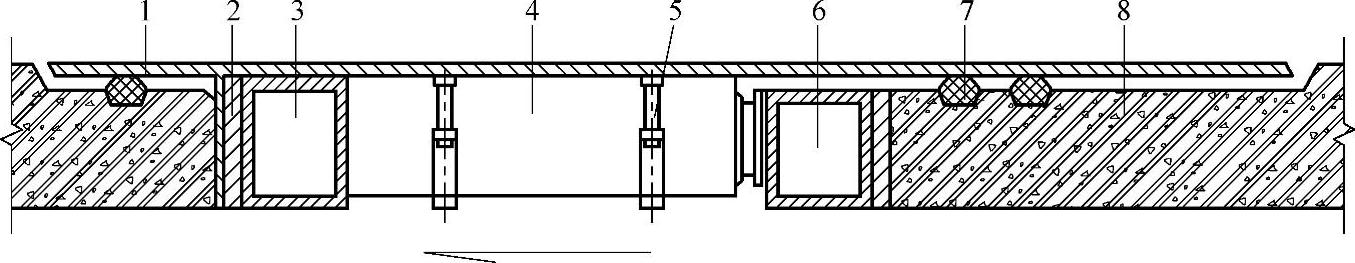

中继间现时较常见的连接结构之一(见图2-7)。

图2-7 常用中继间的形式

1—中继管壳体 2—木垫环 3—均压钢环 4—中继间油缸 5—油缸固定装置 6—均压钢环 7—止水圈 8—特殊管

在顶进过程中,先由若干个中继间按先后次序把管子推进一小段距离以后,再由主顶油缸推进最后一个区间的管子,这样不断地重复一直到把管子从工作井顶到接收井。管子顶通以后,操作人员进入管内按先后次序在拆除中继间内部油缸以后再顺序合拢。

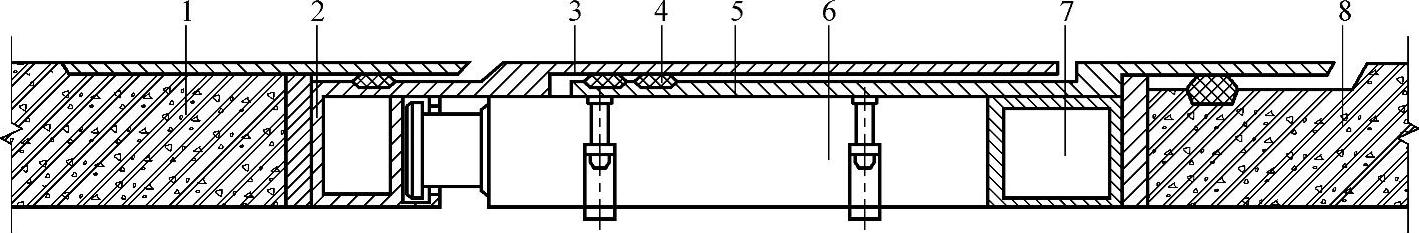

2)改进的中继间结构。改造后的中继间结构(见图2-8)。

图2-8 改造后的中继间形式

1—前混凝土管 2—前均压钢环 3—中继间外壳套 4—止水胶圈 5—中继间内壳套 6—油缸 7—后均压钢环 8—后混凝土管

它主要由前端外壳套、后端外壳芯、壳体油缸等组成。两个均压钢环分别与前后外壳做成一体。前端外壳套的前部和后端外壳芯尾部,分别有一个与F型接口管一样的接头和接口。利用其分别把中继间的外壳套和外壳芯与F型管接口的混凝土管连接起来,前后管接口均有鹰嘴形橡胶止水圈。中继间的前端外壳套与后端外壳芯间设有两环止水密封圈,确保其相互移动时也不会产生渗漏。中继间油缸均匀分布,并被箍固在后端外壳芯上,油缸头尾分别与前后均压钢环固定连接。使前端外壳套和后端外壳芯能随油缸伸缩而相互伸缩。

其工作程序与一般的中继间基本一样,区别之处是:①在顶进过程中,中继间油缸推到行程以后,绝不能自行缩回,由后一个中继间或主顶机往前推进时,随中继间一并缩合;②顶进完毕时,要从检查并、沉砂井吊取的中继间是绝对不能闭合的。待需吊取时,使油缸自行收缩带动中继间缩合。这样中继间就能与前后混凝土管分离,再拔卸其液压油管接头或供电线插头后,就可以从井中吊出中继间。之后,方可开始下一道砌井工序。

改进的中继间结构具有如下优点:

①不需人进管内拆取油缸,降低劳动强度,提高安全性。对中小管径更为显著。

②中继间全部不留在管内,既可整体重复使用,又不需加装内衬,节约成本。

③不用制作特殊接头的混凝土管,节省开模或者制作费用。

④开挖砌井时,无需作破管处理,节省工材。在实际施工中,特别是在排水顶管的施工中,这种结构都被广泛使用了。

4.注浆减摩

目前实现顶管的长距离施工的技术保证措施,除了设置中继间外,更重要的是通过注浆工艺来减小管材与土壤的摩擦阻力。采用注浆工艺润滑、减阻后可以使顶距提高40%~70%。

减阻用的主要材料是膨润土和水。当膨润土与水混合后,由于水掺入膨润土中,膨润土在水中膨胀重量可以达到膨润土原重量的600%~700%。经搅拌贮存呈凝状,在有外力作用下呈流动状态,这种材料注夹在管外壳与土壤之间,会大大降低管节推进的摩阻力。静止时泥浆有良好的稳定性。为使膨润浆液有良好的性能,在制浆过程中要适量加一些辅助原料,如纯碱、纤维素CMC、缓凝剂等。

膨润土又分为钙基膨润土和钠基膨润土,吸收钙离子多的为钙基膨润土,吸收钠离子多的为钠基膨润土,根据不同的土质选用不同的配方。通过施工我们总结发现:在沙性土中钠基膨润土减阻效果较明显,资料分析显示它比钙基膨润土多含一层极薄的硅酸盐,它在与膨润土中的蒙脱石小粒子结合中易形成空隙构造,从而使浆液膨润性增加。触变以后流动性好,静止下来有胶凝性与固化性。

高效钠基膨润土浆液配方是:膨润土24kg,水76kg,碱0.8kg。

在不同的土质和施工条件下,对减阻泥浆性能有不同的要求。在沙性土质中,土层易塌方,流沙与地下水压向整个管壁,普通浆液达不到减阻效果,如在淤流沙层内,土层无水板结,遇水成流沙,膨润土会被流沙层内的水稀释,减阻效果就差。在这种情况下,①要提高浆液黏度;②应掺入CMC经甲基纤维素,以提高浆液抗剪切能力及润溶性。配方中的纯碱可提高浆液可调度,增加钠离子改变土粒子水化性能,但若过量投入会破坏浆液的性能。

将搅拌好的浆液放入储浆罐中,需经3~4h贮存待膨润土颗粒充分吸水膨胀(吸水率2h,430%)方可使用。此时浆液性能几项指标约为:黏度80s,静切力21mg/cm2,pH值0.8~10,比重约为1.17。黏稠度适中,用木锨棒插入液中能立住。

应注意的是,各地生产的膨润土成分特性相差较大,使用前要取样做试验。

在被顶进的混凝土管材上预留3~4个注浆孔,用口径为1in(0.0254m)的橡胶管与各注浆孔连接,接到主注浆管上,再用软管连接到注浆泵上,泵的一端连接到储浆罐上。

近些年由于顶管采用注浆减阻工艺使顶管工程的口径及顶距都有大幅度提高,最大管径和最大顶距分别达到2400mm和290m。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。