管道检测根据检测装置所处位置的不同可分为管道外检测和管道内检测。所谓管道外检测就是通过放置在管道外部的检测装置来获取管道信息,例如,对管道防腐层的检测、管道埋深的探测等。而管道内检测则是通过装有无损检测设备及数据采集、处理和存储系统的智能清管器在管道中运行来实现。

1.超声波检测技术

超声振动在传输介质中的传播被称为超声波,其实质是一种在弹性介质中以波动形式传播的机械振动。检测壁厚变化主要依靠测量内管壁回波和外管壁回波的时间差来计算,这个时间差与管壁厚度成正比,通过这种方式就可以非破坏性的对被检工件进行缺陷检测,几何尺寸测量,组织构成和力学性能变化的检测和衡量,并进而对其可用性进行评价。超声波检测对缺陷的定位评估较其他几种检测方法更为精确,但由于超声波传输需要耦合剂,在管道内检测等特殊领域应用起来要求较高。

超声波法是直接测量壁厚或腐蚀缺陷深度,对材料的敏感性小,检测时不受管内杂质影响,比较适合对输气量大的厚壁大外径的管道进行精确检测,不受壁厚限制,还能直接分辨内外壁腐蚀缺陷,其数据损失还能够由相关的软件来补偿,所以准确度较高。但缺点也很明显,因为超声波波长受限制,其对薄壁管的检测准确度不高,比较适用于厚壁管,超声波在空气中衰减很快,因此超声波的传导必须在介质耦合剂中进行。同时超声波容易被蜡吸收,所以对管内的介质要求较高,像国内含蜡量较高的原油管线检测应用起来就有一定局限性。目前国外相关技术已经提高了设备对细小缺陷和伪信号的检测判别能力。因为超声波到管壁之间通常需要均相耦合剂作为传播媒介,所以当进行天然气管道检测时,通常在检测器前后同时投运两个常规清管器,形成一个液体段(通常为凝胶),超声波检测器在液体段中运行。

随着电子技术的快速发展,电磁超声检测已经成为超声检测中的前沿技术,以Rosen、PI为代表的国际管道检测技术公司对此进行了深入研究,并已经完成了现场试验。该技术采用了先进的电子声波传感技术,通过这种技术,超声波就能在一种弹性导电介质中得到激励。该技术不需要液体耦合剂,使用时探头可以和铁磁管壁保持一定距离。电磁传感器利用电磁超声换能器在管壁上激发超声波,超声波在传播过程中同时在管壁内外以“波导”的形式均匀传播,同时会在沿管壁方向上有衰减。管壁上的缺陷(如毛刺裂纹)边界处的声阻抗会比无缺陷地方大,当波到达时会产生波的折射、反射和漫反射,从而改变波的形状。电磁超声检测原理决定了其不再需要耦合剂来使超声波进入管壁,这也使得其能够应用在管道无损检测领域。然而,这种电磁超声技术对环境要求比一般检测手段要高,传感器提离值需精确保持在1mm,要实现管道内高准确度应用还需要进行进一步研究。

2.涡流检测法

检测线圈靠近导体,给线圈施加一定频率的交变电流,当导体内有缺陷时,根据电磁感应原理,导体内感生涡流的密度、周期、相位将发生变化,这个变化与导电材料及其工件的某些性能有关,通过测量导体内感生涡流的特征来评定导体的物理性能的方法被称为涡流检测。因为涡流是电磁感应激发产生的,因此进行涡流检测时,检测线圈可以和被检材料有一定间隙。

涡流检测作为一种表面或近表面的无损检测方式,在检测管壁内表面的裂纹、腐蚀减薄和点腐蚀等缺陷时发挥了巨大作用,按照具体作用原理分类,包括常规涡流检测、透射式涡流检测和远场涡流检测。受到涡流趋肤效应的影响,常规式涡流检测只适合于检测管道表面或亚表面缺陷检测,而透射式涡流检测和远场涡流检测则摆脱了趋肤效应的影响,能同时检出管壁内外缺陷。其中远场涡流法能方便应用于自动化流水线,在工业发达国家被广泛应用,其具有快速检测、适合检测亚表面、适用范围广、经济安全等特点。因为探头的提离效应、环境温度、裂纹深度以及运动速度等均对涡流检测信号有影响,所以由远场涡流检测信号很难直接确定缺陷大小尺寸,必须考虑影响涡流检测的各种因素,才能取得良好的检测效果。

3.漏磁检测法

漏磁式管道腐蚀检测设备的工作原理是通过在设备上安装永磁体,对管壁进行纵向饱和磁化。当铁磁管壁完整无缺陷时,管壁磁导率正常,磁力线沿管壁均匀通过。当管壁存在缺陷时,缺陷处的磁导率降低,磁力线通路变窄,磁力线产生畸变,部分磁力线将从管壁泄漏出来,形成漏磁(Magnet Flux Leakage,简称MFL)。管壁、N极和S极构成闭合磁路,由固定提离值的探头检测到相应的漏磁感应信号,这些信号经滤波放大、A⁃D转换等处理后被记录到检测设备的数据存储盘中,管道检测完毕收球后,再通过专业数据分析软件对数据进行回放分析、自动识别。相对于其他无损检测方法,MFL检测可同时检测管壁内外缺陷,检测效率高、速度快。MFL技术不但对管壁上存在的大块腐蚀缺陷的检出率相当高,而且能够测量到那些目前还不足以威胁管道运行安全的小缺陷(细微斑点、毛刺、擦伤缺陷、细小凹坑),为管道寿命预测提供依据。结合管道走向陀螺仪和GIS地理信息定标系统还能提供最近参考点的距离、周向位置、距上下游环焊缝的位置等多种信息。由于MFL信号和缺陷特征非线性的特点,管壁的受损情况只能通过检测信号非直接测量,其检测准确度和超声波检测法相比稍低,一般适用于最小腐蚀深度为20%~30%壁厚的腐蚀状况检测,对于长宽比大的金属损失缺陷,MFL信号难以检测出来。MFL检测法要求磁敏元件与铁磁管壁紧密接触,而管壁的焊缝法兰等异形物使得管壁凹凸不平,磁敏元件和管壁间的提离值难以保持稳定。常规MFL检测器采用轴向磁化方式,永磁体沿管道轴向以适当磁极距布置,与铁磁管道和轭铁构成闭合磁场,轴向磁化方式在探测沿管道轴向分布的缺陷时准确度不高。通过把磁铁方向调整为沿管道周向,磁力线和缺陷表面垂直,可增加对轴向长宽比较大缺陷的检出率。对管道进行检测时,要求管壁达到完全磁性饱和,比较适用于薄壁管,厚度越大,准确度越低。

4.CCTV检测技术

CCTV检测技术是由主控制器控制具有摄像功能的“机器人”爬行器在管道内行走,并将采集到的管道内部实时影像,通过线缆传输到主控显示器,同时,内置无线传输模块可以发送到传输距离内的其他监视器上,实现远程监控。主控制器内置的工业控制机可以实时地对影像进行处理并存储在硬盘上,进行事后的编辑和存档。

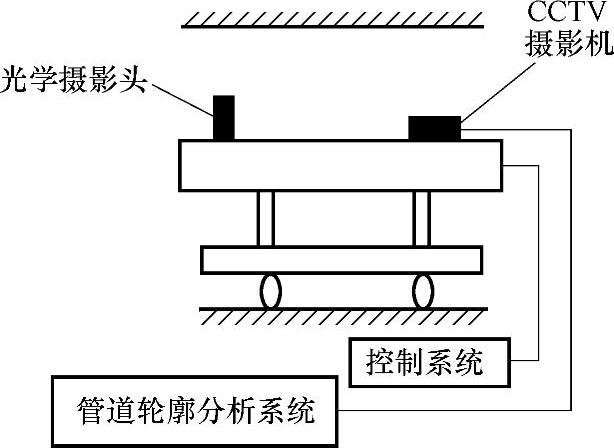

CCTV检测技术在管道内壁检测中应用广泛。在检测过程中,光学投影头在管壁上投射出与管道轴线正交的光圈,通过数字CCTV摄像头对光圈进行成像。图像保存在计算机中,借助图像处理技术可进行缺陷定量分析,分析的准确度取决于图像的质量及图像分析软件对缺陷的识别能力,如图1-3所示。

(https://www.xing528.com)

(https://www.xing528.com)

图1-3 CCTV管道检测装置原理图

CCTV检测技术用于管道内检测有很大的局限性,当对成像条件较差的环境进行检测时,图像质量会大受影响,由此造成的检测误差会大大增加;同时光圈必须在成像区域内成像,这就要求数字CCTV摄像头视角不能太小且焦距应尽量短,但短焦镜头易引起图像畸变,对检测准确度会产生不利影响。

图1-4是管道CCTV检测装置外观图,CCTV检测系统以自走式系统为主,操作人员远程控制检测车行走,进行管道内摄像。相关技术人员根据这些检测录像,进行管道内部状况的分析与评价,确定下一步应采取的管道修复方法与施工策略。

图1-4 管道CCTV检测装置

在CCTV检测过程中,如发现异常现象,则停留在该异常点,记录其位置、方位,并根据各类型缺陷的定义、分类方法,进行拍照存储。对管道缺陷轴向位置的确定是通过安装在检测车电缆上的计数测量仪实现。在测量初始位置将电缆计数测量仪归零,随着检测车在管道内位置的变化,计数器自动记录电缆经过的距离,将信号传输到显示器上,显示行进的距离,据此可确定缺陷点的位置。

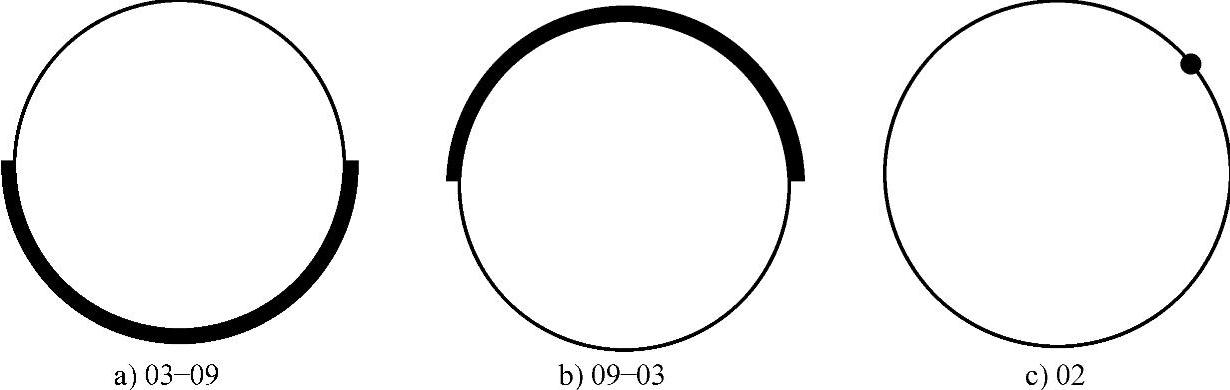

记录管道缺陷位置方位常采用时钟表示法,即将管道断面看作一面时钟,按顺时针方向用2个钟点数表示缺陷的起始和终端位置。例如,“09-03”表示在管道的09点至03点位置出现破损现象。如果缺陷点只出现在某一点,则用一个时钟点表示,例如,“02”点,具体表示方法如图1-5所示。

5.激光反射测量技术

利用激光光学三角法原理,行走小车在控制系统作用下载着激光三角位移计在管道内运动。在小车沿管壁移动的同时,三角位移计在步进电动机驱动下沿管道圆周方向旋转,对管内壁进行扫查。对每一个扫查点,半导体激光器发出的准直激光束通过透镜后在管道内表面发生反射,反射光通过透镜后在光电探测器上成像。当管道表面高度变化时,成像点在探测器上的位置相应发生改变。借助图像分析系统对这种位置改变进行分析,可实现对管道内表面缺陷的检测。

激光测量法具有测量系统结构简单、测量准确度高和可连续测量等优点。但在成像过程中会引入各种电子噪声,对图像质量产生不利影响。同时激光三角法成像仅对管道截面上某一点进行检测,要实现对整个管道内壁的扫查测量,还存在时间长及效率低的不足。

图1-5 时钟表示法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。