1.OBDⅡ对缺火监控

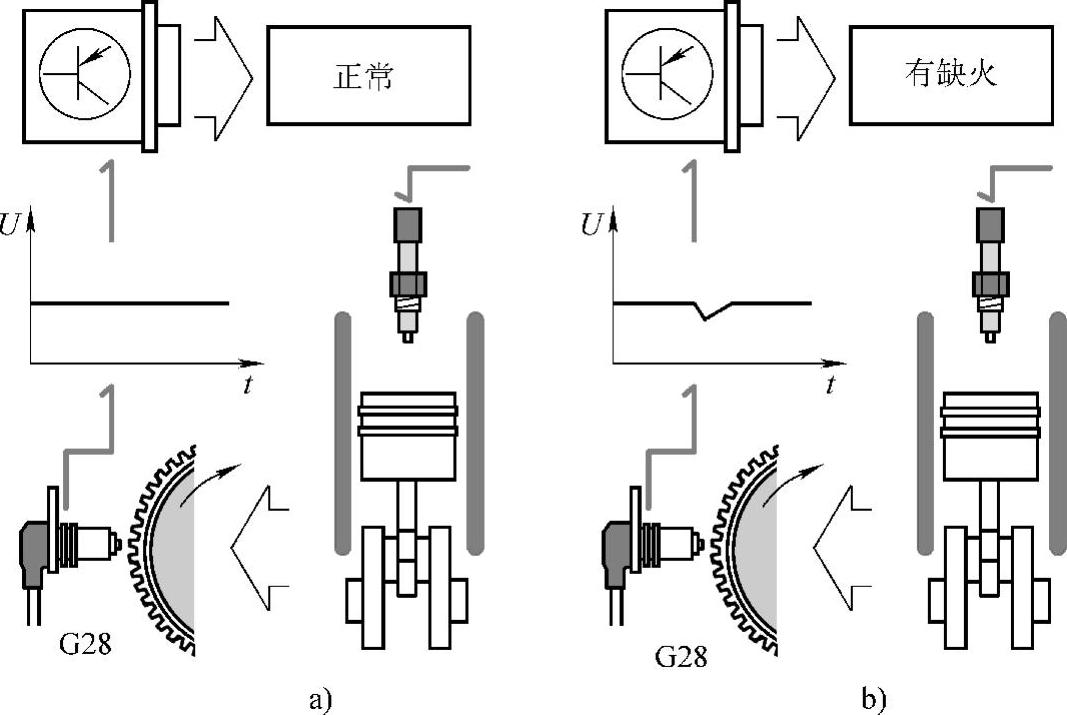

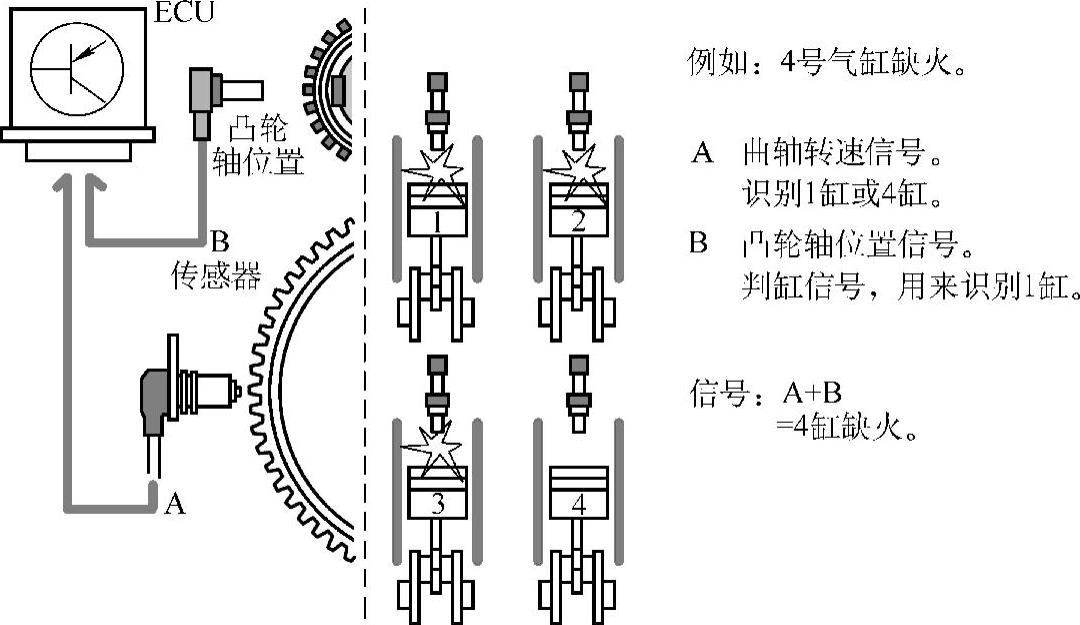

OBDⅡ故障自诊断系统利用空气流量传感器(MAF)、冷却液温度传感器(ECT)、车速传感器(VSS)和曲轴位置传感器(CKP)组成缺火监测器。以曲轴位置传感器为例,OBDⅡ故障自诊断系统对CKP输出的有效信号进行监测,采用一种高精度曲轴转角(CKP恶化则改用凸轮轴位置传感器(CMP)的输出信号)测量方法,来测定每次气缸点火时曲轴旋转的加速度,以监测发动机各缸缺火情况(参见图4-14、图4-15)。

图4-14 缺火监测原理

a)正常 b)有缺火

图4-15 缺火监测系统结构

除了监测特定条件下的发动机转速,还要监测特定条件下的冷却液温度和特定条件下的车速。在大多数汽车上缺火监测并不局限于闭环控制。

缺火(缺缸)会导致过多未燃的HC进入TWC,严重的缺火会很快导致TWC失效。当TWC内温度明显超过900℃时,TWC内蜂窝状陶瓷会被烧成一团黑色的实心物质。即使是少量的缺火会也会导致排放中HC的超标。

发动机起动转速为200r/min时,缸内缺火率在2%~3%之间,便认为缺火过度,PCM模块就会中断该缸的喷油脉冲信号,以防止过多未燃的HC进入TWC,造成TWC过热。PCM模块最多可以关掉两个缺火缸的喷油和点火,大负荷时缺火的喷油器和点火系统则恢复供油和点火。

发动机转速为1000r/min时,缸内缺火率在2%~3%之间,缺火监测器也会认为缺火过度,这种情况的缺火不会造成TWC过热,但会造成排放超标。发动机缺火会导致发动机曲轴运转不平稳,根据这一特性,控制单元自诊断系统根据曲轴位置传感器的信号来监控曲轴运转的平稳性。缺火不仅会造成曲轴运转速度不均匀,更会导致角速度误差过大,控制单元根据传感器的信号来监控各缸工作时角速度的变化,来确定哪各缸发生缺火。当自诊断系统检测到这种缺火时,一个未定的故障码就会置入故障存储器中,但控制单元不会立即点亮故障指示灯,除非控制单元在发动机连续两个工作循环中能确定哪个缸缺火,故障指示灯才会被点亮。

可能引起缺火的原因较多,主要有:

1)火花塞电极间隙过大、电极被污染或紧固力矩不足(会导致散热不良)。

2)高压阻尼线有短路或断路(导电碳片断格),短路会造成小负荷时缺火,断路会造成大负荷时缺火。

3)MAF、MAP、ECT和MAT传感器输入错误信号,会导致混合气过浓。如果上述传感器输入错误信号,仅靠氧传感器的反馈信号无法进行有效调节。

4)燃油压力过高、燃油滤清器堵塞或喷油器堵塞或泄漏导致混合气过浓或过稀。

5)点火正时传动带错1个齿。

6)燃烧室密封不良。

2.OBDⅡ对燃油系统的监控

OBDⅡ对燃油系统的监测是属于连续性监测,相比缺火监测有更多的起动标准:

1)暖机直至冷却液温度达到70℃以上。

2)尾气排放进入闭环控制。

3)MAF、MAP、ECT、VSS和CKP传感器不存在信号失准。

4)有短期燃油修正数据和长期燃油修正数据。

OBDⅡ控制单元通过对短期燃油修正数据和长期燃油修正数据进行监控,来诊断燃油系统工作是否正常。

短期燃油修正数据是控制单元根据节气门开度的变化,车速是否处于巡航控制,特别是根据氧传感器输出信号确定的,短期燃油修正数据在整个闭环控制中是在不断变化的。在闭环工作期间,短期燃油修正值由控制单元根据氧传感器输入信号,经过计算,对喷油脉宽进行重新修正,以维持理想空燃比。控制单元不断调整短期燃油修正数据,改变空燃比,引发氧传感器电压切换。只要短期燃油修正数据能够让氧传感器出现电压切换,就说明它可以维持理想空燃比。

短期燃油修正数据运行在预定的限值内,如果短期燃油修正不能引出氧传感器切换,控制单元会设置一个故障码。

长期燃油修正系数是控制单元根据短期燃油修正数据的变化对控制单元运行数据结构进行修正确定的,在相同方向(或浓或稀),做出更小更永久的变化。长期燃油修正存储在PCM存储器中,更适应于基本的燃油控制程序。如果短期燃油修正数据平均值始终高于或低于0%,控制单元将学习使用一个新的长期燃油修正值,使短期燃油修正数据平均值回到接近0%的平均值。对不同的转速与负荷工况保存有不同的长期燃油修正值。在诊断仪上长期燃油修正值显示为燃料增减的百分比。

长期燃油修正也运行在预定的限值内,超过限值时,会设置一个故障码。

如无明显故障,短期燃油修正数据和长期燃油修正数据都显示为中值,表明发动机燃油系统处于最佳状态。

如有上游氧传感器、EVAP或CANP以及EGR电磁阀的故障码,长期燃油修正数据为非中值,而短期燃油修正数据则保持中值。

当空燃比在理想范围内,氧传感器输出的电压信号应该在预定的目标电压上下变化。

当氧传感器输出的电压信号持续走高或走低时控制单元提供改变喷油脉宽作为响应,直到氧传感器输出的电压信号再一次发生变化。控制单元提供短期燃油修正、长期燃油修正和净化自适应修正来达到这一变化。

短期燃油修正是控制单元根据上游氧传感器输出的电压信号对基本喷油脉宽进行的即时修正,最大的调整权限为±33%。

长期燃油修正最大的调整权限也为±33%,短期燃油修正加上长期燃油修正最大的调整权限为±66%。

燃油箱内燃油油位过低,或存在可以影响监测结果的发动机转速、负荷、车速方面的故障,或监测到CANP卡滞在开启位置,都会暂停燃油系数修正。

如果监测到混合气过浓或过稀会存储故障码,其中如混合气过浓有可能烧毁TWC,会立即点亮故障指示(MIT)灯,连续两个程序监测到混合气过浓或过稀也会点亮MIT灯,而经过3个正常程序后MIT灯可能会关闭。

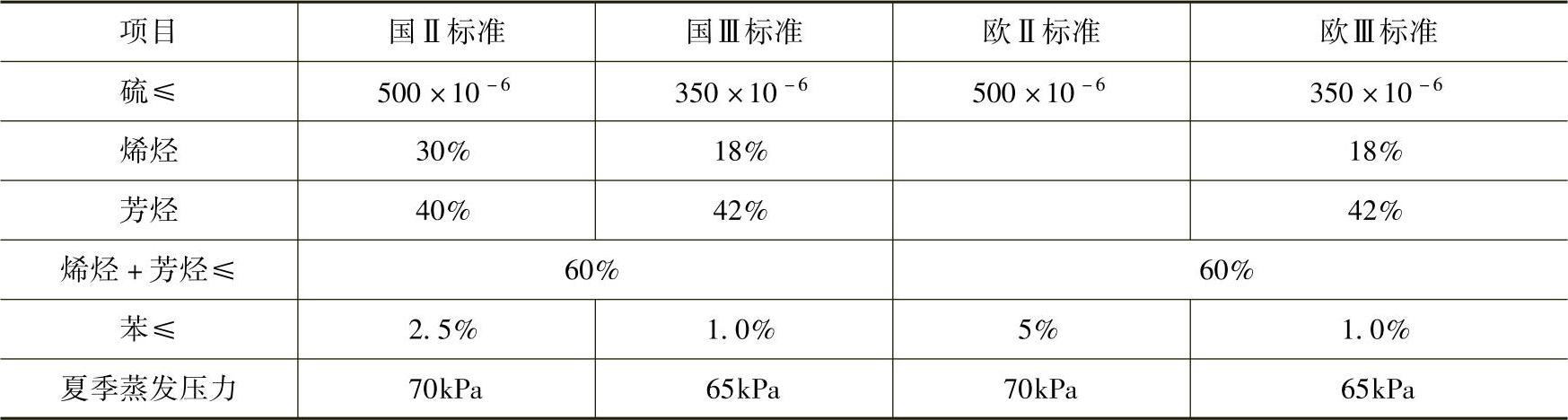

欧洲国家1998年开始实行欧Ⅱ排放标准,2000年开始实行欧Ⅲ排放标准;北京市2003年开始实行国Ⅱ排放标准,2005年开始实行国Ⅲ排放标准。国Ⅱ、国Ⅲ和欧Ⅱ、欧Ⅲ汽油机用油主要指标的对比,见表4-2。

表4-2 国Ⅱ、国Ⅲ和欧Ⅱ、欧Ⅲ汽油机用油主要指标的对比

3.OBDⅡ对组合电器的监控

OBDⅡ故障自诊断系统对组合电器的监控,主要是确保能发现任何故障的详细信息的能力。它可准确提供哪个方面发生故障,具体是哪个传感器故障,是短路还是断路等信息,而且具有综合分析功能。(https://www.xing528.com)

OBDⅠ自诊断系统在短路和断路方面主要是通过是否超出规定的电压值来判断是否发生短路或断路故障。如冷却液温度传感器的输出电压是0.1~4.8V,OBDⅠ系统在检测时,只要冷却液温度传感器的输出电压不低于0.1 V或不高于4.8V就认为传感器没有故障。而对传感器的输出电压信号失准却无法察觉,如实际冷却液温度为100℃,而读取数据流冷却液温度仅为90℃,使电控风扇不能及时旋转,导致发动机工作温度过高,而OBDⅠ诊断系统却无法发现传感器输出电压信号失准的故障,给故障的诊断增大了难度。

OBDⅡ故障自诊断系统对冷却液温度传感器的检测是全方位的,它将冷却液温度传感器的输出电压信号和进气温度传感器的输出电压信号,以及发动机起动后工作的时间几方面信息综合起来进行分析,如冷却液温度比进气温度低不合理,发动机起动10min后冷却液温度仍过低,而且对发动机的工作没有“感知”不合理的信息,那么如发动机已经工作了10min冷却液温度却还不到60℃,进气温度正常而冷却液温度过低,OBDⅡ故障自诊断系统可具此得出冷却液温度传感器输出电压信号失准的诊断。

4.OBDⅡ对氧传感器的监控

OBDⅡ故障自诊断系统对氧传感器的监控,主要是对工作频率和输出电压两个方面进行监控。在没有OBDⅡ诊断系统前,控制单元自诊断系统无法提供详细的信息,往往使自诊断系统发现空燃比不对,而无法确认导致空燃比不对的具体原因。例如明明是氧传感器的加热器损坏,使工作频率过慢,明显低于0.8次/s工作频率的最低标准,导致混合气过浓,自诊断系统却通常会认为空气流量传感器有问题,留下空气流量传感器的故障码,使维修人员走许多弯路。而OBDⅡ诊断系统不仅可以发现故障,而且它还知道是哪个传感器的故障,还知道该传感器是短路还是断路。如对氧传感器的监控,可准确获悉氧传感器输出电压是否过低或过高,工作频率是否过慢,工作线路是否不工作。如氧传感器同时存在输出电压过低和工作频率过慢,维修人员就可知道是氧传感器的加热器损坏,更换氧传感器即可排除故障。如氧传感器同时存在输出电压过高和工作频率过慢,维修人员就可知道是氧传感器的触头被积炭覆盖或通气孔被泥巴堵塞,用喷灯烧掉触头上的积炭,清除通气孔上的泥巴即可使氧传感器工作恢复正常。

5.OBDⅡ对三元催化转化器的监控

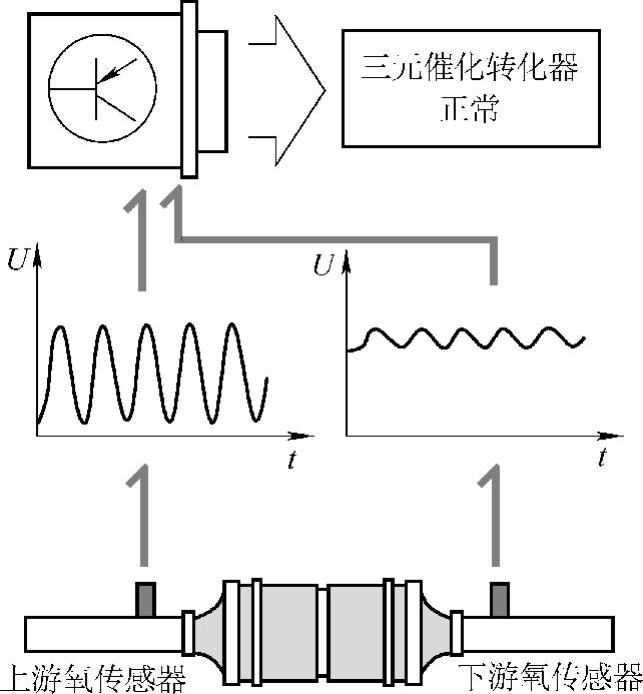

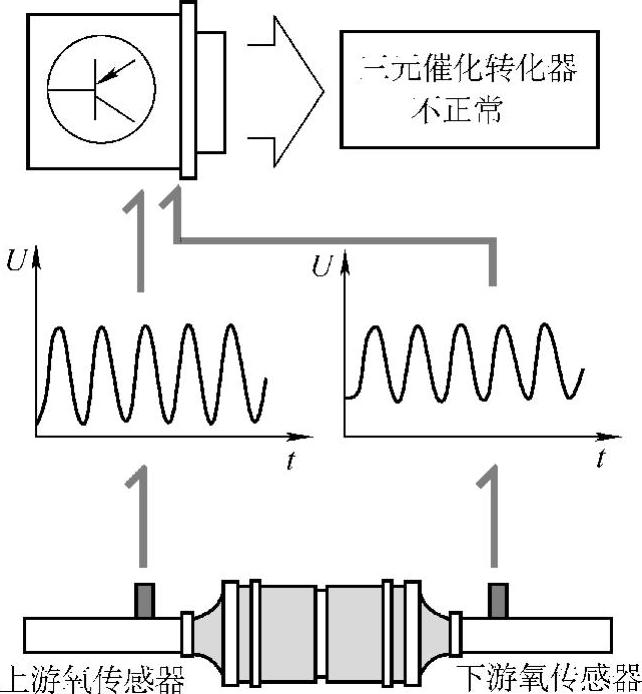

OBDⅡ故障自诊断系统也利用三元催化转化器前后的两个氧传感器输出的电压信号差,来检测判断三元催化转化器的转化效率,并以此来判断三元催化转化器是否失效。

三元催化转化器在稀混合气运转时储存O2,在浓混合气运转时释放出所储存O2,以保证烧掉过量的HC,并使CO转化为CO2。HC转化为水和CO2以及CO转化为CO2都会产生热量。所以,汽车在行驶中三元催化转化器排气口温度要比进气口温度高38℃以上。

三元催化转化器下游的氧传感器为催化剂转化效率监测器。三元催化转化器工作正常时,在稀混合气运转时储存O2,下游的氧传感器输出低频率的电压信号。三元催化转化器不能正常储存O2,下游的氧传感器输出电压信号频率会上升,如下游的氧传感器输出电压信号频率接近上游的氧传感器输出电压信号频率,三元催化转化器的故障码便会在故障存储器内设定。

某些发动机装有2~4个三元催化转化器,也可配置中间氧传感器,在确定燃烧效率和三元催化转化器是否工作正常时也需要参考中间氧传感器的输出信号。

正常的三元催化转化器输出信号,见图4-16。有故障的三元催化转化器输出信号,见图4-17。

图4-16 正常的三元催化转化器输出信号

图4-17 有故障的三元催化转化器输出信号

由于汽油、发动机机油里的硫、磷和低速行驶带来的一氧化碳对三元催化转化器的污染,进气歧管供应空气的缺乏或类似问题造成的任何转化效率下降,OBDⅡ故障自诊断系统都能通过前后两个氧传感器输出的电压信号差诊断出来。在两个行程中探测到HC增加,或三元催化转化器转化效率下降,控制单元才会点亮故障指示灯(MIL)。

发动机未进入闭环控制,存储有缺火故障码,存储有氧传感器故障码,或存储有混合气过浓、过稀故障码时,OBDⅡ系统不对三元催化转化器进行监控。

通常在第一个行程监测到故障,会存储故障码。连续两个行程监测到故障会点亮MIL,而经过3个正常行程后MIL可能会熄灭。

在进行燃油压力或流量测试、EGR测试,或EVAP清污测试时OBDⅡ不进行监控。

6.OBDⅡ对废气再循环工作情况的监控

废气再循环(EGR)必须严格控制,如果废气流量过大会导致发动机中速运转不平稳;废气流量过小会导致无法有效控制燃烧室温度,从而导致爆燃;EGR阀卡滞在开启位置会导致怠速剧烈抖动、加速矬车。

OBDⅡ故障自诊断系统检测废气再循环(EGR)控制,是通过两个压差反馈传感器(DPFE)检测废气再循环控制系统工作情况来实现的。EGR阀的下游有一个量孔,量孔两侧各有一根细的排气压力软管与压差反馈传感器相连。在对EGR阀的检测过程中,PCM模块首先检测两个压差反馈传感器信号,如信号在正常范围内,继续进行监测。

EGR阀开启的条件:发动机冷却液温度50℃以上,发动机转速1500r/min以上,所以在怠速时EGR阀应处于关闭状态。量孔两侧的排气压力软管压力应相等,如两侧压差反馈传感器输出信号不同,表明EGR阀关闭不严。

发动机冷却液温度50℃以上,发动机转速在1500~4500r/min,且没有急加速和急减速时,EGR阀处于开启状态,由于中间量孔的限制,上游软管的压力应比下游软管的压力高。

发动机的节气门位置不变,在规定的转速范围内运转时,控制单元用存储的期望值和压差反馈传感器信号相比较,来检测EGR阀的废气量是否合适。如果TWC堵塞,导致排气不畅,排气管内背压过高,造成通过EGR阀的废气量超标,故障指示灯(MIL)就会被点亮,并留下EGR阀的故障码。

EGR阀位置传感器用于反馈EGR阀开启量,但不能单独判断EGR阀实际流量。需要通过EGR管路温度传感器测量EGR管路温度,或通过装在排气歧管和进气歧管之间的EGR阀压差传感器(DPFE)检测两端压力差,PCM才能测量出EGR阀的实际流量。

PCM还连续检测EGR阀是否存在短路或断路的故障。

通常在第一个行程如果监测到故障会存储故障码,连续两个行程监测到故障会点亮MIL,而经过3个正常行程后MIL可能会熄灭。

7.OBDⅡ对燃油蒸发控制工作情况的监控

OBDⅡ故障自诊断系统还同时检测燃油蒸发控制。在炭罐与发动机进气歧管之间装有清污流量传感器(PFS)或装有蒸气控制阀(VWV),通过监测程序监测蒸发控制系统是否存在少量泄漏和大量泄漏。通过一系列真空开关阀和压力传感器来检查管路是否发生泄漏。监测器还观察上游氧传感器输出电压是否正常变化,以及短期燃油调节的结果。

PCM监测PFS输出信号,以判断每一个工作循环是否有蒸气经过炭罐清污电磁阀(CANP)进入发动机进气歧管。EVAP工作的条件是发动机冷却液温度75℃以上,发动机转速1500r/min以上。所以在怠速时PFS(或VWV)应没有燃油蒸气经过;在1500r/min以上应有燃油蒸气经过PFS(或VWV)。否则表明燃油蒸发控制系统有故障。

燃油蒸发控制系统通常在第一个行程如果监测到故障会存储故障码,连续两个行程监测到故障会点亮MIL,而经过3个正常行程后MIL可能会熄灭。如汽车工作时燃油箱盖松动,PCM的存储器中也会设置一个故障码。

8.OBDⅡ对二次空气喷射系统的监控

二次空气喷射系统(AIR)的作用是在暖机过程中(在未进入闭环控制前)对尾气排放中的HC和CO进行控制。即在暖机过程中AIR系统可以在未燃烧的汽油(HC)进入三元催化转化器前将其烧掉。

OBDⅡ通过主动或被动的检测对AIR系统进行测试。被动检测是通过TWC上游的氧传感器的输出电压的变化,对AIR系统的工作进行监测。一旦氧传感器的温度达到足以产生电压信号,还没有进入闭环控制前,AIR正把空气输送至排气管,此时氧传感器如输出低电压信号,AIR监测系统就认为系统正常。进入闭环控制后AIR的输气电磁阀关闭,氧传感器应输出较高的电压信号。如果发生上述变化就通过检测。

主动检测是进入闭环控制后,控制单元关闭了二次空气喷射电磁阀,氧传感器应输出低电压信号。

第一个行程如果监测到故障会存储故障码,连续两个行程监测到故障会点亮MIL,而经过3个正常行程后MIL可能会关闭。

9.OBDⅡ对点火信号确认反馈信号进行监控

发动机控制单元根据凸轮轴位置传感器和曲轴位置传感器信号得知发动机的曲轴位置和活塞上止点位置。再根据其他传感器所输入的信号计算最佳点火时间。从点火信号确认(IGF)端子发出点火确认信号传送到点火器,以确定最佳点火正时。IGF信号正好在微机所计算的最佳点火时间发出,然后中断。点火线圈在这个信号中断的瞬间产生火花。

初级电流中断产生的反电动势,经IGF端子将信号传送到控制单元,控制单元根据此信号检测点火线圈是否实际点火。这个信号用于反馈监控。收到此信号后控制单元控制喷油器继续喷油。

10.OBDⅡ对自动变速器的监控

OBDⅡ通过检测和排放有关的每个分总成和元件,对所有可能直接或间接影响尾气排放的每个分总成和元件进行监控。如自动变速器的液力变矩器在接受到指令后,却不能进入锁止工况,就会影响发动机的尾气排放,配置有OBDⅡ的PCM就会点亮故障指示灯(MIL),变速器也因此进入失效保护,变矩器退出锁止工况,变速器退出超速档。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。