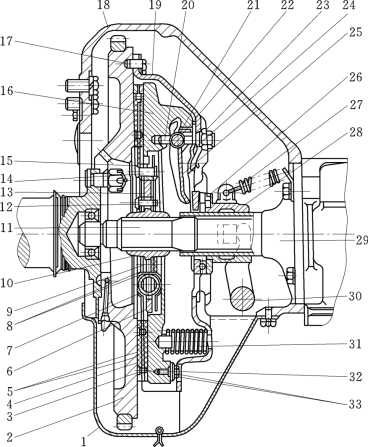

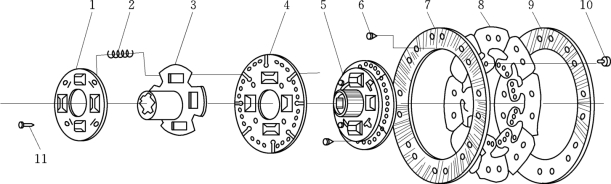

摩擦式离合器的组成结构如图11-6所示。

图11-6 东风EQ1090E型汽车离合器示意图

1—离合器壳底盖;2—飞轮;3—摩擦片铆钉;4—从动盘本体;5—摩擦片;6—减振器盘;7—减振器弹簧;8—减振器阻尼片;9—阻尼片铆钉;10—从动盘毂;11—变速器第一轴(离合器从动轴);12—阻尼弹簧铆钉;13—减振器阻尼弹簧;14—从动盘铆钉;15—从动盘铆钉隔套;16—压盘;17—离合器盖定位销;18—离合器壳;19—离合器盖;20—分离杠杆支承柱;21—摆动支片;22—浮动销;23—分离杠杆调整螺母;24—分离杠杆弹簧;25—分离杠杆;26—分离轴承;27—分离套筒回位弹簧;28—分离套筒;29—变速器第一轴轴承盖;30—分离叉;31—压紧弹簧;32—传动片铆钉;33—传动片

(一)主动部分

1.压盘

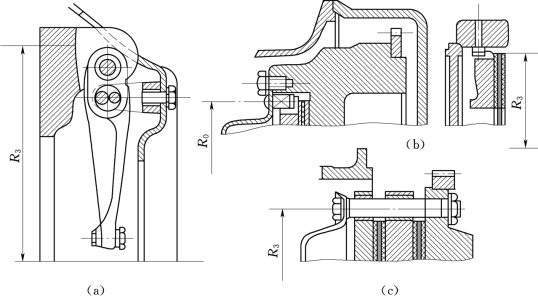

无论离合器接合还是分离,压盘都必须通过一定的联接方式和飞轮一起旋转,且自身还应该能做轴向移动。当传递发动机转矩时,压盘和飞轮共同带动从动盘转动。通常飞轮或离合器盖驱动压盘的方式有多种选择,如图11-7所示。

一种是离合器盖固定在飞轮上,在离合器盖上开有长方形窗口,压盘上的铸造有相应的凸台,凸台伸进窗口以传递扭矩。在设计时,应考虑到摩擦片磨损后,压盘将向前移,因此应是凸台高出窗口,以保证转矩的可靠传递,如图11-7(a)所示。这种结构在原BJ212汽车上采用。单片摩擦离合器也有采用键连接传力方式的,如图11-7(b)所示。

双片和双作用摩擦离合器常采用综合式联接传力方式,即前压盘通过驱动键销驱动,后压盘利用凸台驱动。当然,双片摩擦离合器前后压盘也有完全用驱动销传力的,如图11-7(c)所示,通过驱动销将飞轮与前压盘、后压盘连结在一起。

图11-7 压盘的几种常用传力方式

(a)凸块—窗孔式;(b)键连接式;(c)传力销式

图11-8 传动片驱动方式

1—铆钉;2—离合器盖;3—传动片;4—压盘;5—传动片固定螺钉

目前,汽车上广泛采用传动片式的连接传力方式,如图11-7和图11-8所示。前述凸块—窗孔式、键连接式以及传力销式三种驱动方式的连接部位均存在间隙,传动时产生的噪音和冲击随连接部位的磨损而增加,造成压盘凸台和键销过早损坏。传动片式的连接方式克服了上述缺点,连接处不存在磨损。

2.离合器盖

离合器盖常采用定位销和螺钉与飞轮固定在一起,并保持良好的对中。它不仅可以传递发动机的部分转矩,而且用来支撑离合器压紧弹簧和分离杠杆。因此,要求它有足够的刚度,保证操纵部分的传动效果。汽车的离合器盖常用3~5mm厚的低碳钢板冲压成比较复杂的形状。少数重型车辆也有采用铸铁制成的。

为加强离合器的冷却,离合器盖的侧面开有四个缺口,装合后形成四个窗口,离合器旋转时,空气循环流动,使离合器通风散热良好。

(二)从动部分

1.从动盘

从动盘分为带扭转减振器的从动盘和不带扭转减振器的从动盘两种。不论是哪种从动盘,一般都由从动片、摩擦片和从动盘毂三个基本部分组成。

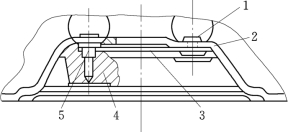

(1)从动片。从动片的质量应尽可能小,并使其质量分布尽可能靠近旋转中心,以减小从动盘转速变化时引起的惯性力。从动片通常用1.3~2.0mm厚的钢板冲压而成。为使离合器结合平顺,车辆起步平稳,从动片的结构应使其具有轴向弹性,使主动盘(飞轮和压盘)和从动片之间的压力逐渐增长。具有轴向弹性的从动片有整体式、分开式和组合式三种。

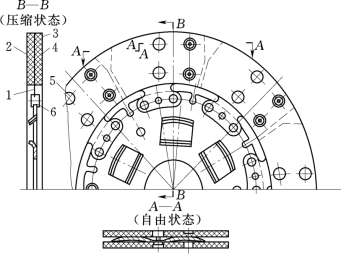

整体式弹性从动片沿半径方向开有T形槽,如图11-9所示。其外缘部分分成许多扇形块,并将扇形部分依次向不同方向冲压成弯曲的波纹形状,使其具有轴向弹性。两侧的摩擦片则分别铆在扇形片上。离合器结合时,从动片被压紧,弯曲的扇形部分逐渐被压平,从动片上的压力和所传递的扭矩也逐渐增大,致使接合过程较为平顺。

图11-9 整体式弹性从动盘

1—从动片;2、4—摩擦片;3—波形弹簧片;5—摩擦片铆钉

图11-10 分开式弹性从动盘

1—从动片;2、4—摩擦片;3—波形弹簧片;5—摩擦片铆钉;6—波形弹簧片铆钉

分开式弹性从动盘如图11-10所示。其波形弹簧片3与从动片1做成两件,然后用铆钉6铆在一起。波形弹簧片厚度为0.7~0.8mm,使从动片的转动惯量减少。

组合式弹性从动盘如图11-11所示。靠近压盘一侧的从动片1上铆有波形弹簧片3;摩擦片4铆在波形弹簧片3上;靠近飞轮一侧的摩擦片2则直接铆在从动片1上。

双片离合器的从动片一般都不做成具有轴向弹性的,因其摩擦片增加,离合器的接合过程本身就比较平顺。

(2)摩擦片。摩擦片因所用材料及其成份的差异,分为石棉塑料摩擦片、金属摩擦片、金属陶瓷摩擦片等多种。传统的摩擦片为圆环形,一般与从动片铆接。为了充分利用摩擦片的面积和厚度,摩擦片与从动片的连接愈来愈多地采用黏结方式。

(3)从动盘毂和扭转减振器。一般从动盘毂通过其内花键孔与离合器花键轴连接,从动片与从动盘毂常用铆接。

目前,轿车上无一例外的都采用带扭转减振器的从动盘,以避免汽车传动系统的共振,并缓和冲击,提高传动系统零件的寿命,使汽车起步平稳。

图11-11 组合式弹性从动盘

1—从动片;2、4—摩擦片;3—波形弹簧片;5—摩擦片铆钉;6—波形弹簧片铆钉

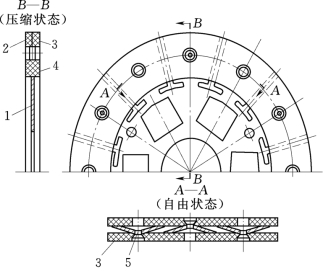

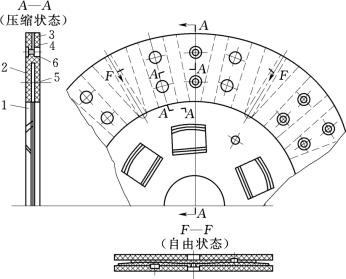

带减振器的从动盘结构及工作原理如图11-12所示。减振盘1与从动片4用限位销11铆接,其中间夹有从动盘毂3,限位销11通过从动盘毂3圆周上的缺口。在从动片和减振盘圆周切线方向,均布四个长方形窗孔,从动盘毂3有相同数目的缺口与之对应。窗孔中设置的减振弹簧2将从动片、减振盘与从动盘毂在周向弹性地联接。当传递发动机转矩时,减振弹簧被压缩,从动片和从动盘毂之间实现相对转动。为了防止减振弹簧超载,采用限位销限制减振弹簧的最大变形。

图11-12 带扭转减振器的从动盘(https://www.xing528.com)

1—减振盘;2—减振弹簧;3—从动盘毂;4—从动片;5—从动片与从动盘毂总成;6—铆钉;7、9—摩擦片;8—波形弹簧片;10—摩擦片铆钉;11—限位销

同时,在减振盘和从动盘毂之间还装有减振摩擦片,依靠减振摩擦片与它们之间的摩擦吸收传动系统扭转振动能量。

近来,在有些汽车离合器从动盘中采用两组或多组刚度不同的减振器弹簧,并将装弹簧的窗口长度做成尺寸不一,利用弹簧先后起作用的办法获得变刚度特性。这种变刚度特性可以避免不利的传动系统共振,降低传动系统噪声。减振器中也有采用橡胶弹性元件的,其形状有空心圆柱形以及星形等多种。

2.离合器从动轴

离合器从动轴通常是带有花键的传动轴,其前端支承在飞轮中心的轴承上,后端支撑在离合器壳体上的轴承中,如图11-6所示。

(三)压紧装置

离合器压紧装置常见的有弹簧压紧式、杠杆压紧式和液压压紧式三类。目前,应用最广泛的是弹簧式压紧装置,弹簧的机构形状有圆柱螺旋弹簧、膜片弹簧等。汽车上的离合器较多地采用膜片弹簧式压紧装置,如图11-13所示;EQ1090E型汽车的离合器采用周布圆柱螺旋弹簧式压紧装置,如图11-6所示。

(1)圆柱螺旋弹簧。以图11-6为例,为使离合器能产生足够的摩擦力矩,必须在离合器摩擦片上施加足够的压紧力F,若压盘周边均布Z根圆柱螺旋弹簧,则每根弹簧的工作压力为F/Z。一般弹簧数取3的倍数,即Z=6、9、12、15等,摩擦片外径愈大,则弹簧数应愈多。同一离合器上各弹簧的几何尺寸和刚度应尽可能相等。

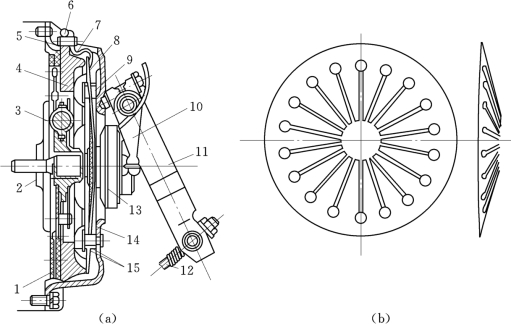

(2)膜片弹簧。如图11-13所示,某微型货车上的膜片弹簧离合器,其膜片弹簧8是用薄弹簧钢板冲压成形的空心无底截锥体,锥面均布18个径向切口,构成弹性杠杆。膜片弹簧两侧的钢丝支承圈15依靠6个膜片弹簧固定铆钉9使其安装在离合器盖14上。

图11-13 微型汽车的膜片弹簧离合器

(a)膜片弹簧离合器;(b)膜片弹簧

1—从动盘;2—飞轮;3—扭转减振器;4—压盘;5—压盘传动片;6—固定铆钉;7—分离弹簧钩;8—膜片弹簧;9—膜片弹簧固定铆钉;10—分离叉;11—分离叉臂;12—操纵索组件;13—分离轴承;14—离合器盖;15—膜片弹簧钢丝支承圈

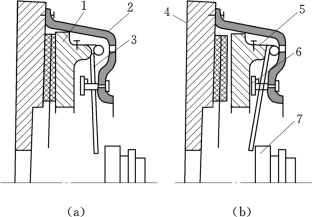

如图11-14(a)所示,正确安装后的膜片弹簧离合器,其钢丝支承圈6压向膜片弹簧3,迫使膜片弹簧发生一定的弹性变形,即锥角适度变小,由此膜片弹簧外端对压盘1产生足够的压紧力,使离合器处于常接合状态。当操纵离合器使分离轴承7左移,如图11-14(b)所示,膜片弹簧被压在钢丝支承圈上,并以此为支点迫使该膜片弹簧变形呈反锥形,以致膜片弹簧外端右移,并通过分离弹簧钩5拉动压盘右移,使离合器处于分离状态。

图11-14 微型汽车的膜片弹簧离合器

(a)接合状态;(b)分离状态

1—压盘;2—离合器盖;3—膜片弹簧;4—飞轮;5—分离弹簧钩;6—钢丝支承圈;7—分离轴承

图11-15 离合器压紧弹簧的弹性特性曲线

图11-15所示为膜片弹簧与螺旋弹簧工作特性的比较,1表示处于预压紧状态的螺旋弹簧的特性曲线,2表示膜片弹簧的特性曲线。当两种离合器弹簧的压紧力均为Fb时,两种弹簧的轴向压缩变形量均为Lb。当两种离合器摩擦片磨损量达到容许极限值ΔL1,即两种弹簧轴向压缩变形量减小到La时,膜片弹簧压紧力为Fa,不难看出Fa与Fb相差不大,该离合器仍能正常工作;而螺旋弹簧压紧力为F'a,显然远小于Fb,导致离合器因压紧力严重不足产生滑磨而丧失工作能力。当两种离合器分离时,若两种弹簧所需附加轴向压缩量均为ΔL2时,则膜片弹簧所需作用力为Fc,而螺旋弹簧所需作用力为F'c,可见Fc远小于F'c,致使离合器操纵轻便省力。

综上所述,在离合器中采用膜片弹簧作压紧弹簧有很多优点:

1)膜片弹簧本身兼起压紧弹簧和分离杠杆的作用,使零件数目减少,质量减轻,离合器结构大为简化并显著地缩短了离合器的轴向尺寸。

2)由于膜片弹簧与压盘以整个圆周接触,使压力分布均匀,摩擦片的接触良好,磨损均匀。

3)由于膜片弹簧具有非线性的弹性特性,因此,当摩擦片磨损后,弹簧压力几乎可以保持不变,且可减轻分离离合器时的踏板力,使操纵轻便。

4)膜片弹簧的安装位置对离合器轴的中心线来说是对称的,因此它的压紧力实际上不受离心力的影响。

(四)操纵机构

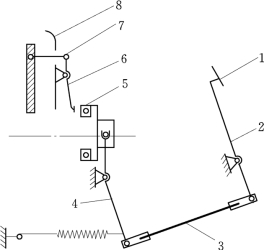

离合器操纵机构是驾驶员借以使离合器可靠分离与平顺接合的一套专门机构。它由离合器脚踏板1至分离拉杆7之间的所有零部件组成,如图11-16所示。

依据离合器的结构特点,其操纵机构可分为机械式、液压式和气压式三种。某些汽车还有采用液压与气压综合式的。按照分离离合器时的能量来源,离合器操纵机构分为人力式操纵、助力操纵和动力操纵三种。

离合器机械式操纵机构中,广泛应用的是杆系传动装置,如东风EQ1090E型汽车的离合器;另一种是绳索传动装置。杆系传动装置结构简单、制造容易、工作可靠。但该装置质量大,杆件之间铰接点多,因而摩擦损失较大,传动效率低,而且其工作会受到发动机振动以及车身或车架变形的影响。所以,在汽车上,还愈来愈多地采用液压式、气压式、气压助力液压式操纵机构。

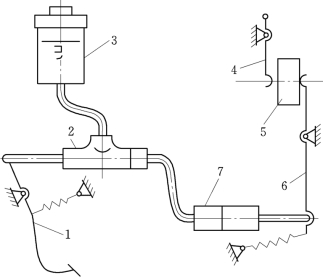

离合器的液压式操纵机构主要由储液室、主油缸、工作油缸及管路系统等组成,如图11-17所示。由于离合器工作缸活塞直径通常大于主缸活塞直径,故液压系统具有一定的增力作用,从而实现液压助力。

离合器液压操纵机构具有质量轻,布局灵活方便,操控摩擦阻力小,接合柔顺,且操控性能不受车身、车架等相关构件变形的影响,故其应用日益广泛。如北京BJ2020型轻型越野车、奥迪100型和红旗CA7220型等轿车的离合器均采用了液压操纵机构。

图11-16 机械式离合器操纵机构

1—脚踏板;2—脚踏板杠杆;3—拉杆组;4—分离拨叉;5—分离轴承;6—分离杠杆;7—分离拉杆;8—离合器盖

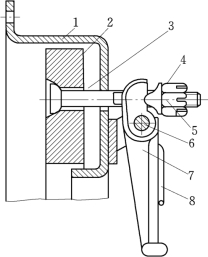

弹簧压紧式离合器在使用过程中,由于从动盘摩擦片的磨损,会使脚踏板的自由行程减小。调整该行程,只要改变踏板到分离拨叉之间拉杆组的长度即可,如图11-16所示。如果各分离杠杆内端与分离轴承之间的自由间隙不等,则需个别调整,否则分离时压盘倾斜,分离间隙不均,造成离合器分离不彻底和摩擦片局部严重磨损。为此,在分离杠杆7的外端或分离杠杆的支承叉处设有调整螺母5,如图11-18所示。与此同时,通过该调整螺母,亦可调整踏板的自由行程。

图11-17 离合器液压式操纵机构示意图

1—踏板;2—主油缸;3—储液室;4—分离杠杆;5—分离轴承;6—分离拨叉;7—工作油缸

图11-18 分离机构

1—离合器盖;2—压盘;3—分离拉杆;4—圆柱面垫圈;5—调整螺母;6—销轴;7—分离杠杆;8—反压弹簧离

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。