在制造业产品生产过程中,许多重要的产品性能,如可靠性、使用寿命、安全性等最终都是通过产品装配过程来实现和保证的,而产品装配的效率、质量与成本则主要取决于产品设计。可移动建筑产品的工厂装配是将部件级模块与功能级模块组装成更大尺度的装配单元以实现产品功能与质量的过程。可移动建筑产品面向工厂装配的设计是指在产品设计过程中运用多种方法与手段对产品装配过程及其相关影响因素进行分析,根据可装配性设计规则,在满足产品性能要求下由建筑师与装配工程师合作共同展开产品设计,提高产品装配的效率与质量,降低装配成本,缩短产品生产周期。可移动建筑产品面向工厂装配的设计内容主要包括确定可装配性的影响因素、装配工序设计、装配标准化设计、装配单元化设计、装配连接设计、公差分析及可装配性评价。

1.确定可装配性的影响因素

产品的可装配性是指由产品设计所确定的产品材料、结构、构造、装配工序等要素,在产品装配过程及后续维修和拆卸过程中对装配成本、装配质量和装配效率的影响。对可移动建筑产品可装配性产生影响的因素不仅可以从产品系统结构、零部件设计层面进行分析,还可从产品装配过程的工序设计等方面进行考察。具体的影响因素主要包括以下方面:①产品的系统结构。产品系统结构的构成方式,如模块化方式或集成化方式等是影响产品装配性的最重要因素。②零部件的数量。产品零部件数量的多少直接关系到产品装配过程的复杂程度。零部件越多,所需要的装配工序也越多,产生的装配成本越高,出现装配质量问题的几率也越大。③零部件的材料与构造特性。零部件自身材料的物理、化学属性,以及尺寸、重量、变形性、对称性等因素都对产品装配操作产生影响。④装配空间关系。不同零件、模块间的空间关系与配合间隙等对装配操作的具体工序及难易程度有着直接关系。⑤连接方式。在产品装配过程中最核心的操作环节就是连接。不同的连接方式对应相应的产品材料、结构形式及成本要求,并需要配以相应的装配工装或工具。⑥产品精度要求。产品精度直接影响了装配过程中安装定位的准确度以及装配难度。⑦装配工序与工法。正确的装配工序与工法对提高产品装配效率和装配质量有着重要作用,它可以具体指导装配人员以合理的顺序与方法高效展开工作,并避免由于错误的装配操作所导致的反复调整。

2.装配工序设计

产品的装配过程主要体现为一组具体的装配工序。以制造业中的机械产品装配为例,典型的基本装配工序主要包括以下动作:识别零部件、拾起零部件、把零部件移动到操作区域、把零部件调整放置到正确的装配位置、固定零部件以及最后的检查。可移动建筑产品装配工序设计需要充分考虑产品装配、维修、拆卸过程的便捷与高效,对一系列的装配步骤进行合理化安排,制定时间最短、效率最高、错误率最低的装配工序。

可移动建筑产品装配工序设计应遵循以下原则:①由小到大、由简单到复杂、由低层级到高层级依次装配。先装配由产品零部件构成的体量尺度较小、构造相对简单的产品功能模块,然后再装配由产品模块构成的构造复杂、尺度较大的产品装配单元。②根据可移动建筑产品功能体、模块的构造组合层次,按照由内至外、先主体后附属的顺序进行装配。先装配可移动建筑产品的主体结构,再装配围护体;先装配墙面、屋面、门窗等主体功能模块,再装配水、电等附属设备模块。③对于相互独立,不存在互相从属关系的模块与装配单元,最大化地展开并行同步装配,尽可能缩短总体装配时间。④充分考虑产品装配工序各步骤间的相互制约关系,避免因装配工序错误而导致在下一步装配操作中发生零部件干涉、装配动作受阻、装配视线遮挡、缺乏装配间隙等问题。⑤对装配工序中的装配精度要求高且手工操作难度大的装配步骤,需要对其并行展开辅助工装设计,以提高装配效率。⑥在进行装配工序设计的同时,也要兼顾产品拆卸的步骤与方法,避免在维修和拆卸再利用时对产品造成损坏。

3.装配标准化设计

可移动建筑产品装配标准化设计的对象主要是产品零部件。通过对零部件进行标准化设计可以减少产品设计、采购、制造的成本,提高产品零部件的性能可靠性,降低产品装配过程的复杂程度,提高装配质量。

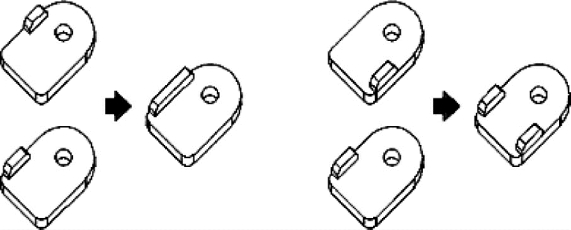

可移动建筑产品装配标准化设计的主要原则与方法有:①可移动建筑产品的零部件可被分为外购件与自制件两大类。在产品设计中应尽可能多地采用符合国际、国家或行业标准的外购零部件。②通过将相临、相似、对称的零部件合并等方法,使单个自制零部件尽量承担多种功能,并形成统一的尺寸规格,实现在系列产品内的通用化和互换性,以利于批量化生产制造和减少自制零部件数量(图4-23)。③简化自制零部件的几何外形与构造,以降低制造加工难度及便于手工或机械装配操作。

图4-23 相似、对称的零件合并为一个零件

图片来源:作者绘制

参:钟元.面向制造和装配的产品设计指南[M].北京:机械工业出版社,2011:32-33

4.装配单元化设计

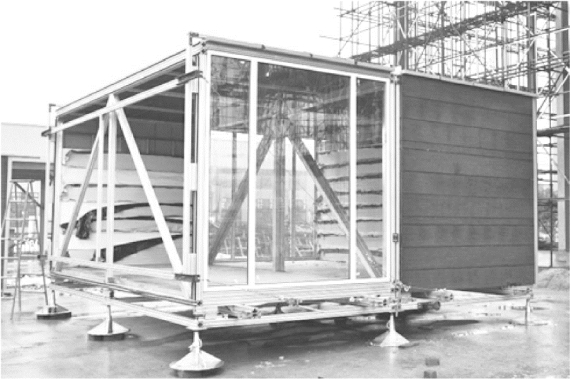

可移动建筑产品装配单元化设计是指为了实现产品现场建造过程的快速、高效与高质量,根据产品系统分解结构和现场拼装建造要求,将产品模块按其功能组合设计为在现场建造中可独立拼装的装配单元。装配单元可以是独立的产品模块,也可由若干模块组合构成(图4-24)。

图4-24 由两个箱体装配单元组成的可移动铝合金建筑产品局部

图片来源:作者拍摄

装配单元化设计的主要作用包括:有利于实施可移动建筑产品平台化策略,根据不同用户需求,对装配单元进行选择、替换与改进,从而提高产品的系列化与通用化程度;不同装配单元的装配工作可并行展开,并最终缩短现场建造阶段的建造时间与装配工作量;相对独立的产品装配单元可进行单独的质量性能检测,有助于提高产品整体性能;最终形成较少数量的装配单元,以利于简化其在建造总装中的相互组合关系。

进行装配单元化设计还应注意以下设计原则:①产品装配单元应具有明确的功能属性,且不易承载过多不同的功能;②尽量根据结构、建筑、水、电、太阳能等不同技术专业划分装配单元,使各专业并行开展工作,有益于相互间的协同;③各产品装配单元间的连接界面尽可能标准化,为形成高效的连接方式创造条件;④有特殊装配要求的外购产品模块应被列为独立的装配单元。

5.装配连接设计

装配连接是在可移动建筑产品工厂装配阶段,将零部件装配为模块以及将模块组合为装配单元过程中的关键操纵环节。装配连接设计主要是针对产品模块及产品装配单元相互间的连接方式与方法展开研究,并对连接构件进行设计。

传统建筑主体材料如砖、石、混凝土等,它们的建造连接方式主要为不可拆卸的整体式永久性连接。而可移动建筑产品主要采用了可拆卸的非永久性机械连接方式。当产品局部损坏时,可将损坏的零部件与模块拆卸后进行维修或替换。当需要将可移动建筑产品移动到新的地点重新建造时,可将产品模块和装配单元先分解拆卸,之后再重新组装。可移动建筑产品的机械连接方式与连接件构造需要在满足连接可靠性与装配操作便捷高效性前提下,根据模块与装配单元的功能、材料特性及外部特征等因素进行选择与设计。可移动建筑产品的装配连接件主要有钣金件、压铸件和塑胶件三种类型。为满足操作简便、可靠性高、可反复拆卸的要求,可移动建筑产品装配主要采用卡扣、螺栓、拉卯及自攻螺钉等连接方式。在以上连接方式中,卡扣连接需要针对具体的装配模块与材料进行专门设计(图4-25)。

(https://www.xing528.com)

(https://www.xing528.com)

图4-25 可移动铝合金建筑产品卡扣连接件

图片来源:东南大学可移动铝合金建筑产品研发团队

在装配连接操作中应根据需要采用相应的工装与工具。对于工具的使用,应尽量减少工具种类,使用能兼顾不同规格型号零部件的多功能多用途的电动、自动化工具,以提高装配效率与质量。

6.公差分析

公差是指产品零部件、模块等最终制造尺寸所允许的偏差值,它是制造业机械类产品设计中最常提及的概念。在可移动建筑产品生产中,产品零部件由于受到制造工艺、材料形变等各种因素制约,最终实际制造尺寸不可能与设计尺寸完全一致,而形成公差。公差对于产品设计而言有着正反两方面的意义。一方面,产品公差越小,要求越严格,越能更好地实现设计意图,然而却增加了制造加工的难度与成本;另一方面,放松对公差的要求虽然降低了产品精度,但是却可以减少制造与装配成本以及产品的不良率。

因此,在可移动建筑产品设计中需要找到公差正反两方面作用的平衡点,公差分析方法是解决这一问题的主要手段。公差分析是指在满足产品功能、外观与可装配性等因素前提下,合理定义与分配产品公差,以优化产品设计,取得产品低成本与高质量间的平衡[11]。可移动建筑产品公差分析方法主要包括以下内容:

(1)定义公差

可移动建筑产品零部件公差的设定,源自对相关制造工艺所能达到的尺寸精度以及材料自身特性的判定。一旦确定了产品零部件的材料与制造工艺,其公差也就被限定在一定范围内。在进行公差分析时,定义公差首先需要得到制造工程师与材料工程师的确认。

(2)定义公差分析目标尺寸

公差分析的目标尺寸主要是指可移动建筑产品外观上与零部件之间的装配间隙,它是进行公差分析的判断依据。如图4-26所示,公差分析目标尺寸为两个零件间的间隙X,此处公差分析的判断依据应为X>0,即当经公差分析计算出间隙尺寸X<0时,说明此零部件设计不合理。

(3)定义尺寸链

尺寸链是根据产品零部件装配关系所形成的连续排列且相互联系的封闭尺寸组。尺寸链的重要特征是每个尺寸均与目标尺寸发生关联,每个零件的公差均会影响目标尺寸公差。如图4-26所示,目标尺寸设计值X=A-(B+C+D+E)。

图4-26 尺寸链

图片来源:作者绘制

参:钟元.面向制造和装配的产品设计指南[M].北京:机械工业出版社,2011:200

(4)公差分析计算

公差分析计算主要采用统计分析方法,它是通过对产品零部件实际制造的尺寸情况进行模拟,以实现对目标尺寸的公差计算。运用统计分析方法可以放宽产品公差要求,使产品设计难度与制造成本降低。统计分析方法中典型的目标尺寸公差计算工具是均方根公式,即目标尺寸公差等于尺寸链上各尺寸公差平方和的开方。公式为![]() 为所求目标尺寸公差,Ti尺寸链上各尺寸的公差,目标尺寸公差TX=

为所求目标尺寸公差,Ti尺寸链上各尺寸的公差,目标尺寸公差TX=![]() 。

。

(5)判断与优化

在通过公差分析计算得出目标尺寸公差后,可将目标尺寸设计值减去目标尺寸公差得到目标尺寸的最小值即间隙最小尺寸,并以此值来判断公差分配是否满足设计要求。如目标尺寸的最小值>0,便满足判断依据间隙>0的要求,说明公差分配合理。如目标尺寸的最小值<0,则说明公差设置出现问题,可能会发生零件装配干涉,需要对产品设计进行修改。

7.可装配性评价

可装配性评价是指根据产品可装配性的影响因素,从装配工序设计、装配标准化设计、装配单元化设计、装配连接设计及公差分析五个方面,对可移动建筑产品装配设计成果满足可装配性要求的程度进行分析与检查,将设计成果与相应的设计原则要求进行比对,发现设计中不符合装配要求的错误,以做出相应的修改。进行可装配性评价需要建筑师与装配、制造及材料工程师以协同方式共同开展工作,确保对装配设计成果进行全面评价并发现其中的问题。

具体的评价与检查内容包括:①产品装配工序是否符合装配顺序原则;工序是否最大化地并行展开;工序间是否存在相互制约关系;是否已考虑拆卸工序。②是否大部分采用了外购标准零部件;自制零部件是否具有标准规格及多种功能;自制零部件的构造是否简化。③产品装配单元是否具有明确的功能属性;是否按技术专业对装配单元进行划分;产品装配单元间的连接界面是否标准化;有特殊装配要求的模块是否被设为独立装配单元。④装配连接件的安装是否高效,是否可拆卸,可靠性与否,是否有相应的工装设计。⑤产品公差分配是否合理,是否留有适当的装配空间间隙,以避免发生零部件干涉。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。