现代制造业始于数控制造设备的大规模应用,此后经历了由自动化向信息化、集成化、并行化、虚拟化、智能化、网络化、绿色化等方向的发展。为了应对全球经济一体化时代的产品激烈竞争,围绕时间(Time)、质量(Quality)、成本(Cost)、服务(Service)与环境(Environment)的主题,在制造业发展过程之中形成了计算机集成制造、并行工程、敏捷制造、精益生产、虚拟制造、门径管理系统、集成产品开发等先进的产品研发制造理念。这些不同时期的先进研发制造理念与模式,其实现途径虽各有不同,但发展方向与目标却基本一致,均是在信息化的基础上实现产品全生命周期的信息与知识共享、研发与制造一体化、并行协同化产品研发以及集成化研发管理等,实现从信息集成、过程集成到企业集成等方向的发展。

1.计算机集成制造

20世纪50年代在计算机自动化技术的推动下,数控制造设备(NC、CNC)得以诞生,其大大提高了产品制造的精度、灵敏度与质量可控性,使制造业的生产效率有了质的飞跃。之后,于20世纪70年代出现了柔性制造系统(FMS),其是数控制造设备、物料储运设施与计算机控制技术的集成。柔性制造系统通过计算机的控制与管理,高效地完成数控加工与物料的储备运输。

伴随着数控制造、柔性制造的发展,计算机辅助设计(CAD)、计算机辅助制造(CAM)、计算机辅助过程工艺规划(CAPP)、计算机辅助生产管理(CAPM)等技术领域也实现了长足的进步,使制造业的研发制造能力获得了极大的提升。然而,另一方面这些计算机辅助技术只是相对独立的技术单元,各自之间很难形成信息交流与共享,成为一个个自动化的孤岛,阻碍了计算机技术在制造业进一步的应用与发展。在此背景之下,1973年美国的约瑟夫·哈林顿(Joseph Harrington)博士首次提出了“计算机集成制造”的概念(Computer Integrated Manufacturing,CIM)。其指出:制造企业生产的各个环节,从产品规划、设计、制造、管理到售后服务等全部活动是一个有机整体,紧密联系,不可分割。产品生产的全过程实质上是对数据信息进行采集、传递和处理的过程,最终产品是数据信息的外在物质表现。

计算机集成制造系统(Computer Integrated Manufacturing System,CIMS)是基于计算机集成制造思想建立的研发制造系统,其核心内容是信息的集成,目标是企业全部生产活动的综合优化。我国863/CIMS专家组将计算机集成制造系统定义为:整合信息技术、现代管理技术与先进制造技术,并将其应用于产品全生命周期之中,在信息集成、过程优化、资源优化的基础上,完成信息流、价值流和物流的集成与优化,从而提高与改善产品开发的时间、质量、成本、服务与环境[11]。计算机集成制造系统理念自提出以来对制造业的发展产生了深刻影响,主要体现在:首先,通过运用计算机及网络技术,实现了企业内部的网络互通,为产品研发制造全过程中的信息集成提供技术支持与工作平台。其次,各专业研发部门通过网络工作平台实现了及时的协商与信息交流,解决了制造业中“自动化孤岛”问题,实现了企业全部活动从市场规划、产品设计、工艺设计、制造加工到最后市场销售全过程的信息集成。最后,服务于产品设计、制造与管理的计算机关键技术取得了长足的进步,计算机辅助工程、计算机辅助质量管理、计算机柔性制造等技术逐渐趋向成熟,在制造业产品生产中发挥了重要作用。

2.并行工程

计算机集成制造系统虽然实现了制造业产品研发制造过程中信息的集成,极大推动了产品研发制造能力的提升,然而,它并没有改变已成为制造业可持续发展障碍的“泰勒式”产品串行研发模式。由于偏重于对计算机辅助技术及信息集成的关注,而忽视了产品研发过程以及人在研发过程中的主观能动作用,往往使系统实施效率大打折扣,甚至导致失败。20世纪90年代以来制造业在总结计算机集成制造系统的经验教训基础上,在注重信息集成的同时,开始关注产品研发制造过程的综合优化和过程的集成,产品研发过程成为行业内新的重点研究方向。

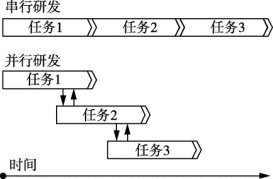

20世纪80年代末,美国国防部的相关研究机构提出了并行工程(Concurrent Engineering,CE)的概念,在其著名的R-338报告中,对并行工程的思想内涵做出了阐述。指出并行工程是对计算机集成制造系统的进一步发展与深化,在信息集成的基础上,强调产品全生命周期的研发过程的集成与并行,最终实现人员组织、研发制造过程与技术工具的综合集成。并行工程是一种区别于传统串行模式的产品研发理念(图3-3),有着新的产品研发过程、研发组织管理模式与研发技术方法,强调在产品研发早期阶段就对产品生命周期相关过程展开一体化并行设计,以缩短产品研发周期,减少产品成本,提高产品质量,提高企业的竞争能力。并行工程的出现适应了经济全球化环境下市场对产品创新的迫切需求。在科技快速进步、产品日趋复杂化的条件下,为产品研发提供了新的手段与方法。

图3-3 产品串行与并行研发模式对比

图片来源:作者绘制

3.敏捷制造

敏捷制造(Agile Manufacturing,AM)的基本思想是在并行工程基础上,将企业内部的活动集成扩展为企业之间的动态集成。在全球经济一体化环境下,以敏捷化的组织管理方式和信息技术为支撑,通过建立动态化的企业联盟来进行产品的研发、生产、销售与服务,实现资源的动态优化配置,以适应多变的市场需求,赢得市场竞争优势。

敏捷制造首次提出了“虚拟企业的概念”,所谓虚拟企业是一种打破空间阻隔的企业组织形式。为了抓住市场机会,制造企业将不同企业的优质资源集中整合,与设计企业、供应商、销售商乃至用户共同组成动态企业联盟(图3-4),相互间利用网络信息工具沟通联系,共同快速完成产品任务。当市场机会出现时,虚拟企业可迅速建立,而目标任务完成后,企业便自行解体。敏捷制造思想下的虚拟企业具有单独个体公司所不具备的资源、技术与人力优势,增强了企业对市场的应变能力,是顺应信息时代发展的新型企业组织模式。

图3-4 动态企业联盟生命周期

图片来源:作者绘制

参见:姚振强,张雪萍.敏捷制造[M].北京:机械工业出版社,2004:22

4.精益生产

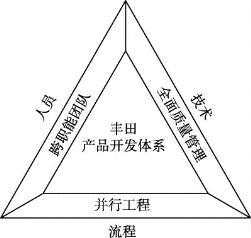

20世纪80年代日本的汽车工业快速发展取得了巨大成功,在此背景下美国麻省理工学院对日本丰田公司展开了大规模细致研究,于1990年出版了《改变世界的机器》一书,提出了丰田公司成功的秘密在于其“精益生产方式”(Lean Production,图3-5)。精益生产思想主要是以产品生产工序为线索,对产品生产全过程进行优化调整,以人为核心,快速应对市场变化,精简业务流程,消除无效劳动,避免超量生产,实现零库存,以最少的投入实现最大的产出。精益生产的主要特征有:运用并行工程,在产品研发阶段,将概念设计、详细设计、工艺设计与制造过程以及最终客户需求紧密结合考虑,各项目团队协同并行完成任务;实行团队工作法,团队根据业务职能划分组织关系,充分调动团队成员的主观能动性,参与到决策过程之中,强调团队成员的综合专业能力,根据任务需要灵活组建团队,同一人员可属于不同的团队;实现拉动式生产,追求资源物流平衡,制造流程中依靠“看板”形式传递信息,通过各生产单元间相互协调控制生产节拍,完成生产计划与调度;实现全面的质量管理,强调质量是制造出来的,在生产过程中对产品质量进行严格的检测与控制,如发现问题立即停止生产直至问题解决。

图3-5 丰田产品开发体系

图片来源:作者绘制

5.虚拟制造

虚拟制造(Virtual Manufacturing,VM)是20世纪90年代由美国首先提出的制造理念,它是制造业技术进入信息时代的重要标志。虚拟制造是指以计算机建模与仿真技术、虚拟现实技术、信息技术为基础,在计算机上模拟实现产品规划、设计、制造、装配以及管理等产品研发制造的本质过程。通过虚拟模型检验,预估产品系统的性能、功能、可制造性、可装配性等产品研发制造过程中的相关问题,发现产品设计中出现的错误与缺陷,做出产品优化,最终增强产品生产活动中各层级与环节的管理、决策和控制能力。虚拟制造并不是已有计算机辅助技术的简单组合应用,而是综合相关制造理论、技术并对其系统化组织,面向产品对象、研发制造活动、制造资源进行全面建模。在建立产品模型、过程模型、活动模型与资源模型的基础上,不同模型信息实现综合集成,最终建立包括虚拟研发平台、虚拟生产平台、虚拟企业平台在内的可实现产品数据管理的制造系统仿真平台(图3-6)。

图3-6 虚拟制造的概念结构(https://www.xing528.com)

图片来源:作者绘制

参考文献:肖田元,韩向利,张林鍹.虚拟制造内涵及其应用研究[J].系统仿真学报,2001,13(1):121

虚拟制造与传统制造模式相比主要有以下优势:虚拟制造通过对实际研发制造过程的模拟仿真,在产品研发阶段便可发现设计中的缺陷并及时反馈、更正,变后期的产品检测为前期的产品预测,缩短了产品研发时间;虚拟制造的相关活动均围绕虚拟数字模型展开,取代了传统的实验样品的制造与测试,降低了产品研发成本;在虚拟制造系统模式下,不同企业、不同部门、不同专业的产品研发人员可分布于不同地点,共同基于同一虚拟产品模型协同展开工作,实现信息及时传递与共享,并对市场变化做出快速响应。

虚拟制造技术是敏捷制造理念实现的前提,也为敏捷制造中虚拟企业的运行提供了全面支持。而并行工程则是虚拟制造的基础,为虚拟制造技术的运用创造了良好的条件与环境,同时虚拟制造也为并行工程的实现提供了关键的技术工具。

6.门径管理系统

门径管理系统(Stage-Gate System,SGS)最先由罗伯特·G.库珀教授于20世纪80年代提出,其主要建立了一种产品研发流程的结构化模型。门径管理系统将产品研发流程分解为一系列的研发阶段,每一阶段由跨专业、跨职能的并行活动组成。这些阶段主要包括:确立范围、开发项目立项、开发产品、检验与修正产品、投放市场等(图3-7)。在通向每个阶段前都设置有一个入口检查点,被称为“关口”。各个关口内有一系列严格的决策评估体系,担负各阶段研发成果质量的检测与决策,并判断研发过程能否继续进行,本阶段的研发活动需要为下一级的关口与阶段提供所需信息。门径管理系统的核心是建立系统化的产品研发流程与跨职能的产品研发团队。

图3-7 门径管理系统概念结构模型

图片来源:作者绘制

7.集成产品开发

集成产品开发(Integrated Product Development,IPD)思想主要源于并行工程以及美国PRTM公司于1986年提出的产品及生命周期优化法(PACE)。IBM公司于20世纪90年代为增强企业竞争力,实施了以产品及生命周期优化法为核心的企业改造方案,最终形成一种根据市场导向以客户需求为主导的行之有效的产品开发理念、模式与方法,被称为集成产品开发。

集成产品开发是一种系统运用跨专业跨部门团队,通过集成并行实施所有与产品开发相关的活动与过程,来满足客户需求的产品研发理念。集成产品开发的核心思想包括:应对产品开发进行投资组合分析和管理,在开发过程中设置阶段性的评审点,及时判定开发项目是否可以继续;产品开发首先应基于市场需求,做出正确的产品概念定义;建立跨部门、跨专业的产品开发团队,协同高效展开工作;将产品开发分解为不同层级的任务与活动,对其并行展开研发;开发过程中运用共享的公用基础模块,以提高产品开发效率;建立具有弹性的结构化流程,在结构化与非结构化流程间取得平衡。

在核心思想基础上,集成产品开发的体系结构主要由产品市场管理、开发流程再造和产品重整三部分构成,包括七个基本要素(图3-8)。

图3-8 集成产品开发体系结构

图片来源:作者绘制

产品市场管理范畴二要素:客户需求分析与投资组合分析。

新产品的开发首先需要对客户需求有充分的了解,否则产品的研发方向会出现偏差,导致产品失败。集成产品开发从八个方面对客户需求进行分析,分别是产品价格、可获得性、包装、性能、易用性、保证程度、生命周期成本、社会接受程度。

投资组合分析是根据产品投资利润率来确定产品可否开发,以及在所开发的新产品间如何进行资源分配等问题。投资组合分析贯穿于产品全生命周期之中,通过分阶段评审来确定开发是否能继续进行,最大化地避免资源无谓投入。

开发流程再造范畴三要素:跨部门团队、结构化流程、开发项目管理。

集成产品开发团队主要由跨部门、跨职能的人员组成,其来自市场、开发、制造、采购、财务等各个部门。团队分为两大部分,集成产品管理团队(IPMT)与产品开发团队(PDT)。集成产品管理团队是产品开发决策层,主要负责判断决策产品定位,监控保证开发项目的顺利运行,控制资金与资源的投入。产品开发团队是产品开发执行层,负责制定具体的产品开发策略与计划,通过实施产品开发活动,确保产品按计划推向市场。

结构化流程主要体现为集成产品开发流程由六个阶段组成,分别为概念、计划、开发、验证、发布与生命周期。在这六个阶段间有明确的决策评审点,包括技术评审与业务评审,通过评审点后开发才可进入下一阶段。

在产品开发过程中,有不同的职能部门共同展开工作,众多研发活动同时实施,这些部门与研发活动间有着复杂的关系,需要依靠产品开发项目管理来协调组织相关职能部门有序展开研发活动。产品开发项目管理通过对职能部门的活动制定计划,对活动进行资源与预算的调配,并在开发过程中对计划做出及时调整,最终实现计划目标。

产品重整范畴二要素:产品异步开发与共用基础模块。

产品异步开发模式是运用并行工程的思想,将产品分解为不同的层级,如平台层、子系统层、模块层等,不同的团队针对不同层次并行展开研发工作,从而削弱了以往各层级间的相互依赖与制约关系,大大缩短了开发周期,提高了开发效率。

共用基础模块是指在不同的产品系统中共同应用的相同零部件、模块以及技术等。通过建立共用基础模块数据库,实现共用基础模块的共享与重用,以简化产品设计,提高质量可控性,减少开发成本,降低产品开发技术风险。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。