1.交通标志

(1)基本要求。

①施工必须符合《公路工程质量检验评定标准 第一册 土建工程》(JTG F80/1—2017)、《公路交通安全设施施工技术规范》(JTG F71—2006)的要求。

②交通标志的制作应符合《道路交通标志和标线》(GB 5768)的规定。

③交通标志在运输、安装过程中不应损伤标志面及金属构件的镀层。

④ 标志的位置、数量及安装角度应符合设计要求。

⑤大型标志的地基承载力应符合设计要求。大型标志柱、梁的焊接部分应符合钢结构焊接规范的质量要求,无裂缝、未熔合、夹渣等缺陷。

⑥标志面应平整完好,无起皱、开裂、缺损或凹凸变形,标志面上任一处尺寸为500 mm×500 mm的表面上,不得存在总面积大于10 mm2的气泡。

图4-89 热熔划线机

⑦反光膜应尽可能减少拼接,任何标志的字符不允许拼接,当标志板的长度或宽度、圆形标志的直径小于反光膜产品的最大宽度时,底膜不应有拼接缝。当粘贴反光膜不可避免出现接缝时,应按反光膜产品的最大宽度进行拼接。

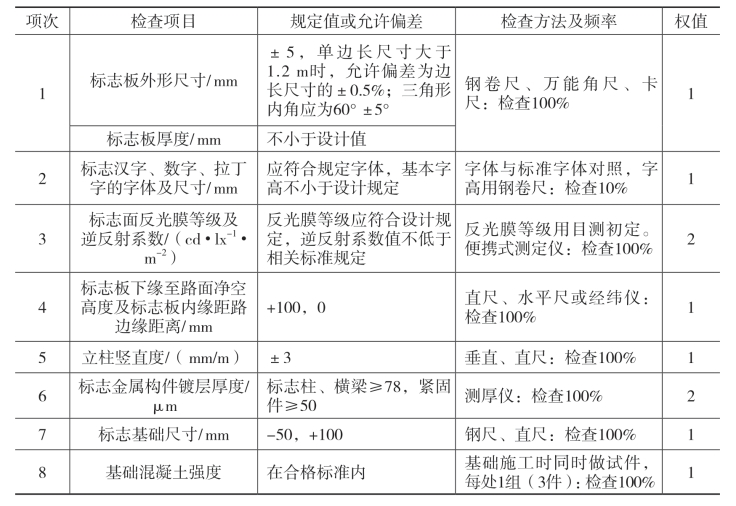

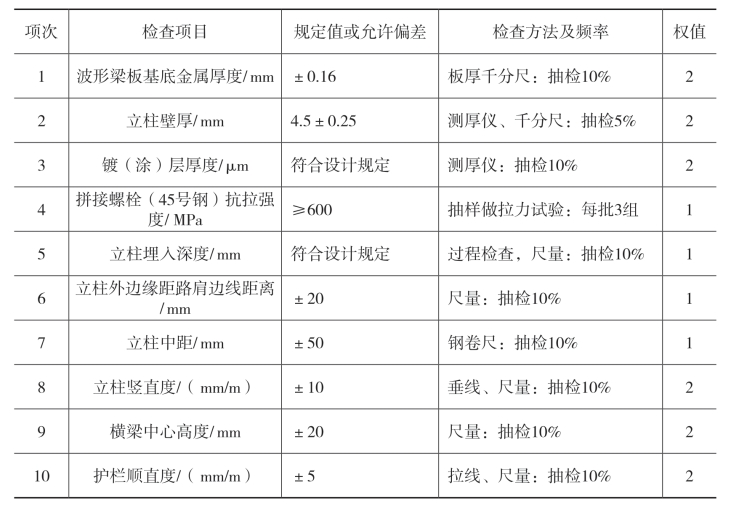

(2)实测项目。

质量检测实测项目见表4-40。

表4-40 质量检测实测项目

(3)外观鉴定。

①标志板安装后应平整,夜间在车灯照射下的标志板底色和字符应清晰明亮,颜色均匀,不应出现明暗不均的现象,不能影响标志的认读。

②标志反光膜采用拼接时,重叠部分不应小于5 mm;当其采用平接时,其间隙不应超过1 mm。距标志板边缘50 mm之内,不得有接缝。

③标志金属构件镀层应均匀、颜色一致,不允许有流挂、滴瘤或多余结块的现象,镀件表面应无漏镀、露铗等缺陷。

2.交通标线

1)标线。

(1)基本要求。

①路面标线涂料应符合《路面标线涂料》(JT/T 280—2004)的规定。

②路面标线在喷涂前应仔细清洁路面,表面应干燥,无起灰现象。

③路面标线的颜色、形状和标线划法应符合现行《道路交通标志和标线》(GB 5768)和设计文件的规定。

④路面标线设置位置和规格应符合设计文件的规定。

⑤标线线形应流畅,与公路线形相协调,曲线圆滑,不得出现折线。

⑥反光标线玻璃珠应撒布均匀,附着牢固,反光均匀。

⑦标线涂料表面不应出现网状裂缝、断裂裂缝、起泡、变色、剥落、纵向有长的起筋或拉槽等现象。

(2)实测项目。

质量检测实测项目见表4-41。

表4-41 质量检测实测项目

(3)外观鉴定。

①标线施工污染路面应及时清理,每处污染面积不得超过1000 m2。

②标线线形应流畅,与道路线形相协调,曲线圆滑,不允许出现折线。

③反光标线玻璃珠应撒布均匀,附着牢固,反光均匀。

④标线表面不应出现网状裂缝、断裂裂缝、起泡现象。

2)突起路标。

(1)基本要求。

①突起路标产品应符合《突起路标》(GB/T 24725—2009)的规定。

②突起路标的布设及其颜色应符合《道路交通标志和标线》(GB 5768)的规定和设计要求。

③突起路标与路面的黏结应牢固、耐久,能经受汽车轮胎的冲击而不会脱落。

④突起路标应在路面干燥、清洁时,并经测量定位后施工。

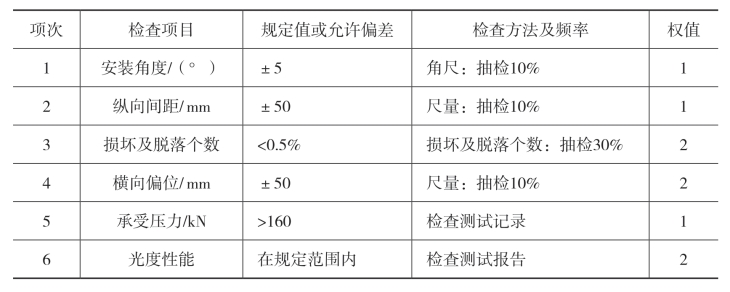

(2)实测项目。

质量检测实测项目见表4-42.

表4-42 质量检测实测项目

(3)外观鉴定。

①突起路标外观应美观,尺寸应符合有关规范要求,表面光滑,不得有尖角、毛刺存在,表面无明显的划伤、裂纹。

②突起路标纵向安装应成直线,不得出现折线。曲线段的突起路标应与道路曲线相吻合,线形圆滑、顺畅。

③突起路标黏结剂不得造成路面污染。

3)轮廓标。

(1)基本要求。

①轮廓标产品应符合《轮廓标》(GB/T 24970—2010)的规定。

②轮廓标的布设应符合设计和施工规范要求。

③柱式轮廓标的基础混凝土强度、基础尺寸应符合设计要求。

④柱式轮廓标应安装牢固,逆反射材料表面与行车方向垂直,色度性能和光度性能应与设计相符。

⑤轮廓标安装完成后应与公路线形协调一致,夜间应反光明亮、线形流畅,安装高度宜保持一致。

⑥柱体表面不应有明显的划痕、气泡、裂纹及颜色不均等缺陷。

⑦钢构件表面的防腐处理应满足设计文件的规定。

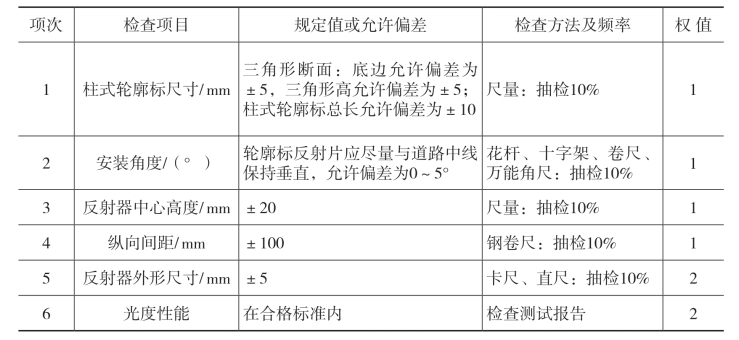

(2)实测项目。

质量检测实测项目见表4-43.

表4-43 质量检测实测项目

(3)外观鉴定。

①轮廓标不应有明显的划伤、裂纹、损边、掉角等缺陷。表面应平整光滑,无明显凹痕或变形。

②轮廓标应安装牢固,线形流畅。

③柱式轮廓标的竖直度不应超过±8 mm/m。

3.安全护栏

1)缆索护栏。

(1)基本要求。

①缆索性能、缆索直径、单丝直径、构造(3股7芯)、锚具及其镀锌质量应符合设计及施工规范的要求,缆索抗拉强度、镀锌质量经抽检合格后方可使用。

②张拉前应标定拉力测定仪。

③立柱埋深不得小于设计值。采用挖埋法施工,立柱埋入土中时,回填土应分层(每层厚度不超过100 mm)夯实。立柱埋入混凝土中时,基础混凝土的几何尺寸、强度等应符合设计要求。

④立柱壁厚、外径、长度不得小于设计要求。

⑤采用打入法施工时,立柱顶部不应出现明显变形、倾斜、扭曲或卷边等现象。

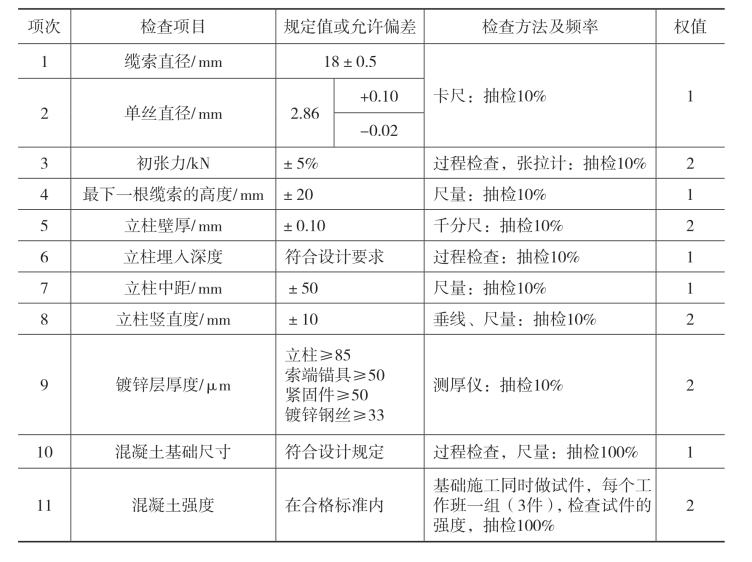

(2)实测项目。

质量检测实测项目见表4-44。

表4-44 质量检测实测项目

(https://www.xing528.com)

(https://www.xing528.com)

(3)外观鉴定。

①缆索护栏的金属构件表面不得有气泡、剥落、漏镀及划痕等表面缺陷。

②缆索护栏线形应与公路线形协调一致,直线段应没有明显的凹凸现象,曲线段应圆滑顺畅。

③索端锚具、托架、索夹螺栓应安装到位、固定牢固;托架编号和组合应与缆索护栏的类别相适应;上、下托架位置正确,中央分隔带缆索护栏的托架应两边对称。

2)波形梁钢护栏。

(1)基本要求。

①波形梁钢护栏产品应符合《波形梁钢护栏 第1部分:两波形梁钢护栏》(GB/T 31439.1—2015)和《波形梁钢护栏 第2部分:三波形梁钢护栏》(GB/T 31439.2—2015)的规定。

②护栏立柱、波形梁、防阻块及托架的安装应符合设计和施工的要求。

③为保证护栏的整体强度,路肩和中央分隔带的土基压实度不应小于设计值,达不到压实度要求的路段不应进行护栏立柱打入施工。石方路段和挡土墙上的护栏立柱的埋深及基础处理应符合设计要求。

④波形梁钢护栏的端头处理及桥梁护栏过渡段的处理应满足设计要求。

⑤所有构件不应因运输、施工造成防腐层的损伤。

(2)实测项目。

质量检测实测项目见表4-45。

表4-45 质量检测实测项目

(3)外观鉴定。

①焊接钢管的焊缝应平整,无焊渣、突起。构件镀锌层表面应均匀完整、颜色一致,表面光滑,不得有流挂、滴瘤或多余结块的现象。镀件表面应无漏镀、露铁、擦痕等缺陷。构件镀铝层表面应连续,不得有明显影响外观质量的熔渣、色泽暗淡及假浸、漏浸等缺陷。构件涂塑层应均匀光滑、连续,无肉眼可分辨的小孔、空间、孔隙、裂缝、脱皮及其他有害缺陷。

②直线段护栏不得有明显的凹凸、起伏现象;曲线段护栏应圆滑顺畅,与线形协调一致;中央分隔带开口端头护栏的线形应与设计文件相符。

③波形梁板搭接方向应正确,搭接平顺,垫圈齐备,螺栓紧固。

④防阻块、托架、横隔梁、端头的安装应与设计文件相符,安装到位,不得有明显变形、扭转、倾斜现象。

⑤波形梁板和立柱不得现场焊割和钻孔。

⑥立柱及柱帽应安装牢固,其顶部应无明显塌边、变形、开裂等缺陷。

3)混凝土护栏。

(1)基本要求。

①混凝土所用的水泥、砂、石、水及外掺剂的质量和规格必须符合有关规范的要求,按规定的配合比施工。

②混凝土护栏预制块件在吊装、运输、安装过程中不得断裂。

③各混凝土护栏块件之间、护栏和基础之间的连接应符合设计要求。

④混凝土护栏块件标准段、混凝土护栏起终点及其他开口处的混凝土护栏块件的几何尺寸应符合设计要求。

⑤混凝土护栏的地基强度、埋入深度应符合设计要求。

⑥混凝土护栏块件的损边、掉角长度每处不得超过20 mm,否则应及时予以修补。

⑦混凝土护栏的线形应与公路线形一致,直线段不得出现明显的凹凸现象,曲线段应圆滑顺畅。

⑧混凝土护栏外观、色泽应均匀一致,不应出现漏石、蜂窝、麻面、裂缝、脱皮、啃边、掉角以及印痕等现象。

⑨混凝土护栏施工时,不得损坏已完工的超高路段纵向排水沟、集水井、盲沟及管线等设施。

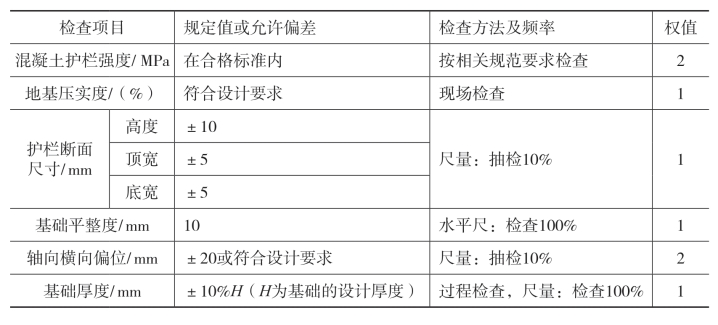

(2)实测项目。

质量检测实测项目见表4-46。

表4-46 质量检测实测项目

(3)外观鉴定。

①混凝土护栏块件之间的错位应不大于5 mm。

②混凝土护栏外观、色泽应均匀一致,表面的蜂窝麻面、裂缝、脱皮等缺陷面积不超过该面面积的0.5%。

③护栏线形应适顺,直线段不允许有明显的凹凸现象,曲线段护栏应圆滑顺畅,与线形协调一致。中央分隔带开口端头护栏尺寸应与图纸相符。

4.隔离栅

(1)基本要求。

①隔离栅和防落网用的材料规格及防腐处理应符合《隔离栅》(GB/T 26941)及设计和施工规范的规定。

②用金属网制作的隔离栅和防落网,安装后要求网面平整,无明显翘曲现象。铁刺丝的中心垂度应小于15 mm。

③防落网的网孔应均匀,结构牢固,围封严实。

④金属立柱弯曲度超过8 mm/m,有明显变形、卷边、划痕等缺陷以及混凝土立柱折断的均不得使用。

⑤隔离栅起终点应符合端头围封设计的要求。

⑥隔离栅应与公路线形走向一致,顺直、流畅,纵坡起伏自然、美观。

⑦混凝土基础尺寸和埋深、立柱的竖直度和柱间距、网面高度、混凝土立柱和基础的强度等级应符合设计文件的规定。

⑧安装完成的金属网片不得有明显变形现象,电焊网不得脱焊、虚焊。

⑨镀锌层表面应均匀完整,着色一致,不得有气泡、裂纹、疤痕、折叠、裂缝等缺陷。

⑩混凝土立柱应密实平整,不得有裂缝、翘曲、蜂窝、麻面等缺陷。

⑪桥梁护网的防雷接地处理应符合设计文件的规定。

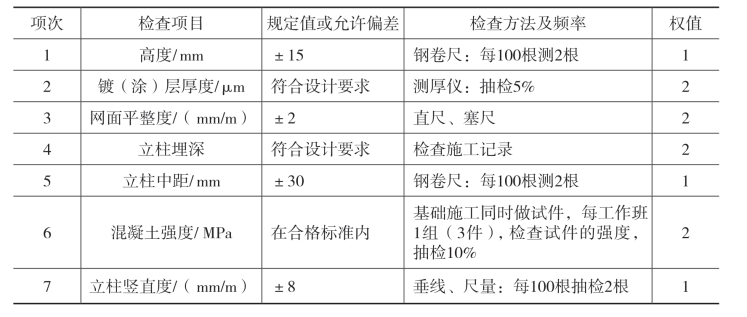

(2)实测项目。

质量检测实测项目见表4-47。

表4-47 质量检测实测项目

(3)外观鉴定。

①电焊网不得脱焊、虚焊。

②镀锌层表面应具有均匀完整的锌层,颜色一致,表面光滑,具有实用性,不允许有流挂、滴瘤或多余结块的现象。镀件表面应无漏镀、露铁等缺陷。涂塑层应均匀光滑、连续,无肉眼可分辨的小孔、空间、孔隙、裂缝、脱皮及其他有害缺陷。

③混凝土立柱应密实平整,无裂缝、翘曲、蜂窝、麻面等缺陷。

④有框架的隔离栅和防落网,网片应与框架焊牢,网片拉紧。整网铺设的隔离栅,端柱与网连接应牢固,网面平整绷紧。刺铁丝间距应符合图纸要求,刺线平直,绷紧。

⑤隔离栅安装位置应符合图纸规定,安装线形整体顺畅并与地形相协调,围封严实,安装牢固。

5.防眩设施

(1)基本要求。

①防眩设施的材质、镀锌量应符合《防眩板》(GB/T 24718—2009)及设计和施工规范的要求。

②防眩设施的几何尺寸应符合设计要求。

③防眩板的平面弯曲度不得超过板长的0.3%。

④防眩板或防眩网安装完成后,其设置路段、防眩高度、遮光角应满足设计要求。

⑤防眩板或防眩网整体应与公路线形协调一致,不得有明显的扭曲或凹凸不平现象。

⑥防眩板或防眩网外观不应有划痕、着色不均等缺陷。防腐层不得有气泡、裂纹、疤痕、端面分层、毛刺等缺陷。

⑦防眩板或防眩网应安装牢固。

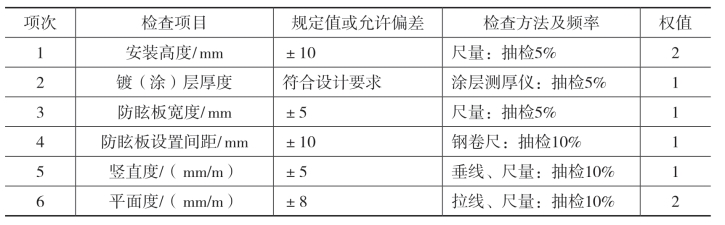

(2)实测项目。

质量检测实测项目见表4-48。

表4-48 质量检测实测项目

(3)外观鉴定。

①防眩板表面不得有气泡、裂纹、疤痕、端面分层等缺陷。

②防眩设施应色泽均匀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。