掘进机是伴随工程不断提出新的要求而发展的(一般来说,每台掘进机都是针对特定的隧洞地质条件而专门设计配套的),其目的是使掘进机结构更合理,机械化程度更高,掘进机更具安全、高效和适应性。

(1)选型原则。

1)分析隧洞轴线地质变化对掘进机掘进的影响。隧洞轴线围岩变化将直接影响掘进机的正常掘进,主要因素有岩石抗压强度、岩体裂缝(节理、层理等)、岩石硬度和石英含量、涌水等。一般情况下隧洞轴线围岩断层破碎带多,岩溶发育,地下水丰富,围岩自稳性差,埋深地压大,高硬度,高石英含量岩石等地段不宜选用掘进机。

在隧洞围岩较完整、有一定自稳性时,选择敞开式掘进机能充分发挥其优势,特别是在硬岩、中硬岩掘进中,敞开式掘进机能充分发挥其效能。另外,相对于护盾式掘进机,敞开式掘进机在主机价格上要减少20%左右,从工程投资上看,管片衬砌费用要高于二次衬砌,而二次衬砌在防水、速度和质量上易于受到控制。

当隧洞沿线大多为软弱围岩和破碎地层时,应选择单护盾掘进机。单护盾掘进机是在敞开式掘进机的基础上结合盾构的结构而设计形成的,利用已安装的管片提供推力完成掘进,是单护盾掘进机可以在软弱围岩和破碎地层中掘进的基础,它解决了敞开式掘进机在软弱围岩中撑靴不能提供有力支撑的劣势。

当隧洞沿线软弱围岩和破碎地层不太多时,应选择双护盾掘进机。双护盾掘进机综合了敞开式和单护盾掘进机的设计优点,它在后盾上也设置了支撑靴,可以在硬岩条件下,为刀盘提供强大推力,以双护盾模式快速掘进,使掘进和衬砌支护同步完成;也可以在软岩和破碎地层时利用已安装的管片提供支撑,以单护盾模式掘进,克服了撑靴不能提供有力支撑的劣势,从而增强了双护盾掘进机的适用范围。虽然双护盾掘进机有圆形护盾保护结构,并在掘进的同时可以进行管片安装,但是它更适用于在地层相对稳定、岩石抗压强度适中、地下水不太丰富的地层中施工(护盾式掘进机的高速掘进记录大都在这类地层中创造),当它在地应力变化大,遇挤压围岩不能及时、迅速通过时,则护盾有被卡住的危险(为避免此情况的发生,特殊地质条件下,可选用刀盘能进行上下、左右移动的结构)。

2)技术性能参数应能满足隧洞设计、使用要求。掘进机使用针对性较强,对掘进机性能指标应该要有特殊要求。如:掘进机刀盘尺寸、掘进断面、掘进进尺、爬坡度、转弯半径等主要整机技术性能参数满足隧洞设计要求;对纯掘进速率、刀盘轴承完好率和寿命(掘进延米或运行小时)、刀具寿命(掘进延米)等也应提出相应要求。

3)掘进机后配套要满足掘进机正常掘进要求。要发挥掘进机快速、高效的特点,后配套系统至关重要。掘进机后配套是由电力、液压、通风、排水、出渣平台等配套系统组成,应能满足掘进机正常掘进的需要。为了隧洞临时支护,一般情况下还可配备衬砌管片安装器(机械手)、锚杆钻机、超前钻机、混凝土喷射等设备。

后配套选型设计时应遵循:①满足掘进机连续出渣的要求;②结构简单,布置合理;③各系统能安全可靠地运行;④要有足够的空间,易于维修保养。

(2)掘进机主要技术参数确定。

1)刀盘尺寸。刀盘是钢结构焊接件,其前端是加强双层壁,通过溜渣槽与后隔板相连接,刀盘后隔板用螺栓与刀盘轴承连接。刀盘要有足够的强度和刚度,能够使施加在刀盘上的推力平均分配到每把盘形滚刀上,以使它们能同时挤压入岩石同一深度,达到较高的破岩效率和较低的刀具消耗。

A.敞开式掘进机刀盘直径,计算式(6-1)为:

![]()

式中 D——刀盘直径,cm;

d——成洞直径,cm;

h1——预留变形量,cm(约为15cm,其中掘进误差5cm,围岩变形5cm,浇筑衬砌误差5cm);

h2——初期支护厚度,cm,约为10cm;

h3——二次衬砌厚度,cm,约为30cm。

B.护盾式掘进机刀盘直径,计算式(6-2)为:

![]()

式中 D——刀盘直径,cm;

D0——管片内径,cm;

δ——管片厚度,cm;

h——灌注豆砾石平均厚度,cm,一般D0=300~800cm时,h=6~11cm。

2)盘形滚刀在刀盘上的布置。在刀盘上安装有中心刀、正滚刀、边刀及扩孔刀。盘形滚刀在刀盘上的布置,主要考虑了盘形滚刀的类型、径向布置与周向布置。径向布置主要考虑相邻滚刀之间刀间距的确定,以求得最佳破岩效果;周向布置主要考虑滚刀相位角的确定,以求得每把滚刀所承担的破岩量尽量平衡,减少振动,改善刀盘受力和延长刀具的使用寿命。掘进机在切割不同硬度的岩石时贯入度(刀盘每转动一周刀具切入岩石的深度mm)是不同的,当岩石硬度较软时,贯入度大,过小的刀间距会形成粉碎状岩渣,开挖效率降低、机械能耗浪费;当岩石硬度较高时,同样的推力下贯入度小,刀间距过大达不到破岩效果。为了获得更广泛的适用性,从大量的经验、统计数据中得到:硬岩刀间距大约是贯入度的10~20倍,软岩刀间距在65~90mm之间,不同岩石抗压强度与贯入度的关系见表6-13。(https://www.xing528.com)

表6-13 不同岩石抗压强度与贯入度的关系表

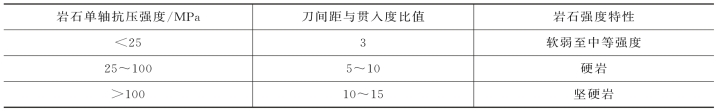

贯入度指标不仅与岩石类别、岩石单轴抗压强度有关,同时也与岩石裂隙程度有关,而且是影响硬岩掘进贯入度指标的重要因素,岩石单轴抗压强度和刀间距与贯入度比值关系见表6-14。

表6-14 岩石单轴抗压强度和刀间距与贯入度比值关系表

3)刀盘推力。刀盘最大推力取决于盘形滚刀的结构和数量,当滚刀数量确定后,每把滚刀的承载力越大,所形成的总推力也越大。刀盘推力的计算式(6-3)为:

![]()

滚刀承载力受刀圈断面形状、材质、热处理、滚刀轴承、滚刀安装空间等方面因素的制约。理论上,同样的刀间距、荷载和刀刃宽度,滚刀直径越大,所允许的刀圈磨损量也越大,滚刀寿命越长。同时,允许安装更大滚刀轴承及相关部件的空间也越大(提高滚刀自身强度及承载力),进刀量和刀间距也可根据滚刀直径的加大做相应调整,以获得较好的破岩效果。因此,人们总是希望研制更大直径的滚刀,以加快掘进速度,降低刀具成本,发挥掘进机的大功率优势。然而,滚刀直径的加大,意味着滚刀重量的增加(涉及制造、运输、拆装滚刀的便利性)和刀间距的增大(涉及岩石的岩性和掘进机开挖的隧洞直径等因素),这又是一个矛盾。目前应用较为广泛的是直径17英寸(432mm,单把刀承载力按250kN估算)和19英寸(483mm,单把刀承载力按300kN估算)直径的滚刀。

4)刀盘额定扭矩。掘进机在掘进时刀盘实际扭矩受地质条件的影响而变化。在硬岩中掘进时,需较大的推力,扭矩相对较小;在软岩中掘进时,滚刀阻力大,所需推力较小,扭矩相对较大。

5)刀盘转速。刀盘转速是随着刀盘直径的增大而减小的,而决定刀盘转速的因素有以下几点。

A.在掘进机掘进时,刀盘外缘的线速度控制在不大于150m/min为宜。

B.从滚刀破岩机理分析,当滚刀在压力作用下,有90%的能量消耗于使岩石产生粉末和裂纹,仅有10%的能量用于岩石裂纹的扩展,使两滚刀轨迹之间的裂纹连通而形成岩渣。若刀盘线速度超过一定值时,很难使滚刀轨迹间裂纹适时连通,这样就会降低破岩效果。

C.铲入刀盘铲斗中的岩渣,经铲斗通道降落至接渣斗并进入主机皮带输送机上,若刀盘半径加速度超过重力常数一定比例,铲斗通道中的岩渣就不能倾卸干净。

D.当位于刀盘周边的边刀线速度升高时,将直接影响并降低边刀轴承的寿命。

另外,试验还表明,只要刀盘转速在合理的范围内,刀盘的贯入度几乎与刀盘的转速无关,即在相同条件下,大直径掘进机的掘进速度要低于小直径掘进机。

(3)生产率及刀具损耗费用。

1)影响掘进机生产率的主要因素。掘进机的生产率一般指掘进机在单位时间内开挖洞室空间的体积(每小时开挖洞室空间的体积,或完成一个掘进行程需要的时间)。关于掘进机生产率的计算,目前还没有一个统一的标准,也很难形成一个统一的准确标准,因为每台掘进机是根据开挖隧洞的地质条件而专门设计的(每台掘进机的开挖直径、驱动功率、出渣方式等不同),而每条隧洞的地质条件是不相同的,即使是同一条隧洞的地质地层也是随时变化的,这就导致掘进机没有一个统一准确的生产率计算标准。但是,可以总结影响掘进机生产率的主要因素:①隧洞沿线的地质情况,包括直接影响掘进速率的岩石特性、岩石裂隙指标,对涌水、溶洞、岩爆、塌方等不良地质洞段的地质处理等;②掘进机的性能参数,包括刀盘直径、推力、扭矩、滚刀直径、贯入度、刀盘转速等;③后配套的保障程度,包括出渣能力、管片衬砌能力,供水、供电的可靠性等;④操作人员的经验及熟练程度等。

2)掘进机掘进速度和刀具损耗费用的预测。一般掘进机制造商会根据所生产掘进机的性能,针对隧洞沿线勘探地质状况和岩石特性预测给出一个掘进速度和刀具损耗费用的数据。某制造商对某工程给出的直径4m掘进机预测掘进速度及有关数据见表6-15。

表6-15 某制造商对某工程给出的直径4m掘进机预测掘进速度及有关数据表

目前,国内外通常采用平均每月掘进进尺来表述掘进机的生产率,根据统计资料,敞开式掘进机平均月进尺在450~550m之间,双护盾掘进机平均月进尺在450~600m之间。纵观国内外掘进机使用历史,在地下水、岩爆较少、溶洞不发育的地层中掘进,掘进机更能发挥其优势,创造出较高的生产率业绩(平均月进尺980m,最高月进尺1821m),反之亦然。其中,掘进机在地下水较少的地层中生产率普遍较高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。