最早的全断面掘进机是针对开挖围岩较完整的隧洞而设计制造,隧洞围岩大都有较好的自稳性。因此,掘进机只要在机头安装一个简单的顶护盾即可安全工作,即使遇到局部不稳定的围岩,也可以利用安装在掘进机刀盘后面机架上的设备进行临时支护(如打锚杆、架钢支撑、钢筋网、喷混凝土等),或实施超前钻进行小导管管棚施工,待掌子面围岩稳定后再掘进。但在工程实践中,掘进机常常会遇到复杂的地质情况(如断层、破碎带、涌水、岩爆、岩溶等),仅采用上述临时支护措施就难以稳定围岩。尤其在破碎岩层掘进时,围岩抗压强度低于掘进机支撑靴最小支撑比压,以至掘进机难以获得有效支撑而导致不能正常掘进。为了扩大掘进机适用范围,研发了护盾式掘进机。护盾式掘进机在机体整机外围设置了与机器直径相一致的圆筒形护盾结构,在遇到围岩变化时,采用管片衬砌、将推进油缸顶在衬砌管片上,其适用性比敞开式掘进机大为增加。适用围岩条件从比较破碎的、多断层的中软岩到比较完整的硬岩(抗压强度可达300MPa)。护盾式掘进机有单护盾、双护盾和三护盾掘进机,使用较多的为双护盾掘进机。

护盾式掘进机与敞开式掘进机的破岩机理基本相同(如都使用安装在刀盘上的滚刀破岩,刀盘、大轴承及密封、刀盘回转系统等基本相似),其余部分结构则有很大不同,本节将重点介绍与敞开式不同的结构特点。

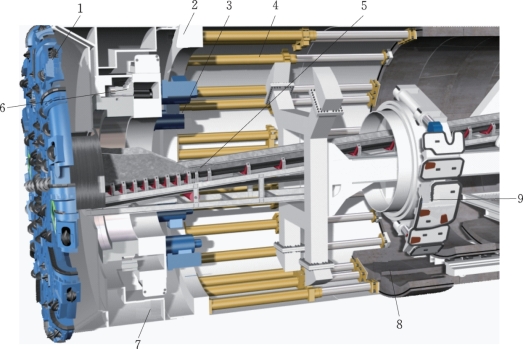

(1)单护盾掘进机。单护盾掘进机主要由护盾、刀盘部件及驱动机构、刀盘支撑壳体、大轴承及密封、推进系统、激光导向机构、出渣系统、通风除尘系统和衬砌管片安装系统等组成,单护盾掘进机模型见图6-22。

单护盾掘进机大多用于软岩或破碎地层。掘进时,机器的前推力,靠护盾尾部的推进油缸支撑在衬砌好的预制混凝土管片上获得。因此,每掘进一个循环,须进行预制混凝土管片安装后,再进行下一循环掘进。掘进和管片衬砌不能同时进行,从而限制了掘进速度。

随着制造技术的不断进步,单护盾掘进机逐步与盾构机技术相结合,形成了混合模式盾构机,从很大程度上扩大了对开挖围岩岩性的适应范围,纯粹的单护盾掘进机已经很少了。

(2)双护盾掘进机。双护盾硬岩掘进机属于较为复杂的掘进机类型。掘进与管片安装操作可同时进行,使双护盾掘进机能适应较为复杂的地质结构,尤其适用于含有断层、破碎带硬岩隧洞掘进,双护盾掘进机见图6-23。

图6-22 单护盾掘进机模型示意图

1—刀盘;2—护盾;3—驱动装置;4—推进油缸;5—出渣皮带机;6—主轴承及大齿圈;7—刀盘支撑壳体;8—混凝土预制管片;9—混凝土预制管片铺设机

图6-23 双护盾掘进机示意图

1—前盾;2—刀盘;3—撑靴;4—辅助推进油缸;5—衬砌管片

双护盾掘进机没有主梁和后支撑,主要由装有刀盘及刀盘驱动装置的前护盾、装有支撑装置的后护盾,连接前、后护盾的伸缩部分和安装预制混凝土管片的尾盾组成。根据地质情况,双护盾掘进机也可以配备安装超前钻机、锚杆机和注浆机等设备。

1)刀盘。为了改善掌子面的稳定性,一般采用平面型刀盘。同时,为防止破碎地层中大块岩石将刀盘卡住,采用内凹式刀座,并且使滚刀的刀缘只有一小部分凸出在刀盘表面的前方。出渣铲斗和刮板较浅,使护盾切割边缘与隧洞掌子面之间的距离尽量小,有利于掌子面稳定。在大轴承下部对称设置的两个刀盘上抬油缸,可以将刀盘包括大轴承及刀盘驱动装置上抬(刀盘中心高于前护盾的中心,不再重合),刀盘的超挖部分都位于前护盾上方,从而保持开挖的洞底平整一致。

2)前护盾和刀盘支撑壳体。前护盾为一由厚钢板滚压、焊接加工而成的圆形壳体,它包裹着刀盘支撑壳体,其后部设置有与主推进油缸连接的耳孔座,另外,与敞开式掘进机类似,大轴承和大齿圈也安装在刀盘支撑壳体内。前护盾的外径略小于掘进机的开挖直径,以便于主机调整方位,并可防止在边刀磨损后使开挖直径减小的情况下护盾和洞壁之间发生卡阻。前护盾靠自重紧贴在洞底,与洞顶之间便形成了一定的间隙。

为了在掘进过程中稳定刀盘,在前护盾前端顶部两侧对称设有一对稳定靴,既对洞壁保持一定的压力,又能沿洞壁滑动。这对稳定靴还具有在推进系统复位时,撑紧洞壁以固定前护盾和帮助掘进机进行调向的功能。

3)刀盘驱动装置。双护盾掘进机较敞开式掘进机要在更为复杂的地质条件下工作,刀盘普遍采用变频控制电机驱动,在遇较硬和合适的围岩时达到尽可能高的转速,以得到最佳的贯入度,在较软和破碎围岩时应以较低的转速和最大的扭矩运转。

4)前、后护盾的连接装置。前护盾的后端用螺栓与外伸缩护盾壳连接,外伸缩护盾壳则包裹着与后护盾相连接的内伸缩护盾壳,内外伸缩护盾壳间保持一定的间隙。当内外伸缩护盾壳处于收缩位置,内护盾壳前端顶到外护盾壳的环形大密封时,可将水或膨润土泵入两壳之间的间隙以清除岩渣。通常内伸缩护盾壳通过若干铰接油缸与后护盾连接。内外伸缩护盾壳组成的这个“伸缩节”解决了前后护盾之间的伸缩问题,使掘进机能同时掘进和安装管片。另外,还解决了前后护盾之间的“弯曲”问题,以利于掘进机的调向和转弯。

前后护盾之间使用主推进油缸进行连接,主推进油缸既可传递推力,又可传递拉力(主推进油缸的工作行程应满足安装一环衬砌管片的要求)。当掘进机以双护盾模式工作时,由支撑靴板外伸被“锚定”在洞壁的后护盾承受反推力和反扭矩,刀盘向前掘进的推力全部由主推进油缸产生;当掘进机以单护盾模式工作时,由被副推进油缸顶住的衬砌块承受反推力和部分反扭矩,刀盘向前掘进的推力全部由副推进油缸产生。

5)后护盾支撑系统及推进系统。后护盾也是由厚钢板滚压、焊接加工而成的圆形壳体,其前端用主推进油缸和前护盾连接、用铰接油缸和内伸缩盾壳连接。后护盾内设有副推进油缸和支撑装置,后护盾承受前护盾的全部推进反力和反扭矩,也可通过主推进油缸将前护盾回拉。

后护盾尾部有一段外伸的壳体称为尾护盾,可为管片安装提供足够大的安全工作空间,尾护盾在仰拱部分为敞开的,能在仰拱区留出足够大的操作空间将仰拱管片直接坐落在洞底。

与敞开式掘进机相比,由于双护盾掘进机开挖的围岩岩石更软、更破碎,所以要求其支撑机构的支撑面积更大,对围岩的接地比压尽可能的小(不大于4MPa)且分布均匀。罗宾斯和海瑞克机型由两个水平对称的支撑靴板(外圆与后护盾外圆相一致,构成一个完整的盾壳)组成,通过上下水平布置的两个支撑油缸加力;维尔特机型将撑靴布置在水平剖分线上方45°成斜置的两块,且与洞底块相连,当水平支撑油缸加力时,两侧靴板与底靴一起都压向围岩,形成了一个稳定的三点支撑;还有的机型则将支撑设计成一个撑紧环,更有利于支撑机构的撑紧和稳定。

副推进油缸也是分为上、下、左、右四组沿圆周布置的,在双护盾工作模式时,用于帮助支撑护盾重新定位。由此,当掘进机用双护盾模式掘进时,后护盾固定,前护盾推进;完成一个掘进行程推进系统复位时,前护盾固定,后护盾由主推进油缸牵引缩回;在复位后,后护盾后部的副推进油缸把衬砌管片挤紧到位,并可帮助后护盾向前推移。

6)调向、反向扭矩及防止偏转。相对于敞开式,双护盾掘进机的调向、反向扭矩及防止偏转措施有许多特点。在双护盾模式掘进时,副推进油缸既可以帮助调向,还可以帮助掘进机克服前护盾和刀盘的“低头下沉”问题;另外,前护盾上的一对稳定靴也可以帮助调向。

罗宾斯和海瑞克机型将主推进油缸设计成交叉桁架梁式布置,以承受反向扭矩并传递给支撑靴,这种桁架式布置还可以防止在驱动系统扭矩的作用下前护盾绕机器轴向偏转的趋势。主推进油缸一边进行推进,一边传递反向扭矩,还要调整前、后护盾之间的相对偏转,互相会有些干扰。

维尔特机型在前后护盾之间设计了两组带扭矩反作用油缸及导向块的扭矩支承梁来传递反扭矩;两组扭矩梁中,一组为长梁(左、右各一根),它将反扭矩从前护盾传给内伸缩盾壳,然后通过一组短梁(也是左、右各一根)将反扭矩从内伸缩盾壳传给后护盾;前后两个护盾间的相互转动,可分别通过两组扭矩支撑梁上、下方的扭矩反作用油缸进行调整;其扭矩反作用的传递与主推进油缸的推进相互独立,互不干扰,保证了主推进油缸工作的独立性。

另外,与敞开式不同,双护盾掘进机前、后护盾外壳与洞壁贴靠的比较紧密,它们之间的摩擦力也能够承受一定的扭转反力矩。

7)尾盾、管片安装及尾盾密封。尾盾的作用是为预制混凝土衬砌管片的安装提供足够的操作空间。在洞外预制的混凝土衬砌管片是由全液压控制的管片安装器在尾盾内进行安装的,一个完整的衬砌环一般由一定数量的管片和一块封闭块组成,封闭块的位置可安设在衬砌环的不同方位。

管片安装器支撑在后护盾结构件的悬臂安装桥上,可以纵向移动,一般配备有线和无线控制两种方式;配备真空吸板或机械式抓取装置(在单件管片质量不大于4t时,推荐使用机械式抓取装置),可双向旋转各220°,端部有三个平面内铰接,共有六个自由度,以确保衬砌管片的正确安装位置。

为防止漏水,预制混凝土管片各边接合处装有预张紧管片密封,侧边密封的张紧靠安装器的旋转来实现,环形密封则靠副推进油缸来进行压紧,并保持恒力直到扭紧管片连接螺栓。

预制混凝土衬砌管片的封闭环形成后,封闭环与尾盾的上半部留有一定的空隙,通过预制混凝土管片上预留的回填料孔用豆砾石和水泥浆进行回填,以稳固衬砌环。在尾盾和衬砌环之间不同机型设置了不同的密封装置,用于防止豆砾石和水泥浆外泄。

8)衬砌管片存送器。混凝土衬砌管片在洞外的工厂预制好后由机车运到后配套系统的前端,管片吊机再将衬砌管片从卸料区吊起往前运送到管片存送器上。管片存送器其实是一个行进梁机构,能将管片按照要求的顺序逐节向前输送。

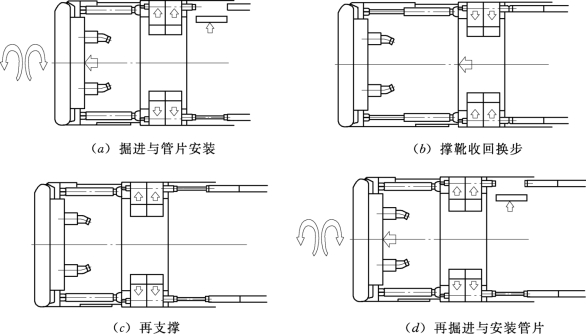

9)双护盾掘进机的典型工作方式。在较好地质条件下掘进时的双护盾工作模式见图6-24。

(https://www.xing528.com)

(https://www.xing528.com)

图6-24 在较好地质条件下掘进时的双护盾工作模式示意图

第一步:掘进与管片安装。

A.副推进油缸离开衬砌管片,并在尾盾保护下安装预制混凝土管片,位于前护盾上方的一对稳定靴外伸抵住洞壁,使压力保持在既能稳定刀盘又能允许稳定靴沿洞壁滑动的水平上。

B.支撑靴板外伸,将后护盾“锚定”在洞壁上,以承受反推力和反扭矩;此时可通过主推进油缸对掘进机的方向进行调整。

C.刀盘旋转,主推进油缸加压,将装有刀盘及刀盘驱动装置的前护盾向前推进(掘进过程中,混凝土管片被运送到掘进机尾部,并在尾盾内铺设就位)。

D.掘进机后端用以牵引后配套门架平台车的牵引油缸处于浮动状态,在掘进过程中,后配套门架平台车在原地保持不动。

第二步:撑靴收回换步。

A.停止掘进,刀盘停止旋转。

B.提高一对稳定靴油缸的压力,使稳定靴撑紧洞壁,“锚定”前护盾。

C.支撑靴板回缩,离开洞壁,主推进油缸收缩复位,此时后护盾及支撑靴板被牵引前移,副推进油缸外伸,顶到刚刚铺设的预制混凝土衬砌管片上,一方面加压将管片挤紧到位;另一方面也可帮助后护盾前移。

第三部:再支撑。

A.主推进油缸收缩到位,后护盾及支撑靴板也被牵引前移到位,撑紧支撑靴板,将后护盾“锚定”在洞壁上,调整掘进方向(需要时),使位于前护盾上方的一对稳定靴压力保持在既能稳定刀盘又能允许稳定靴沿洞壁滑动的水平上。

B.收缩牵引油缸,使掘进机后配套门架平台车向前移动到位,然后将牵引油缸重新置于浮动状态。

第四步:再掘进与安装管片。

返回第一步,开始下一个循环的掘进。

在较好地层掘进时,由于双护盾掘进机有独立的支撑机构,机器的推进力并不依赖于衬砌管片,所以,掘进和混凝土预制管片衬砌可同时进行,实现了掘进机的连续掘进,从而提高了掘进效率。

在不良地质条件下掘进时的单护盾工作模式见图6-25。

图6-25 在不良地质条件下掘进时的单护盾工作模式示意图

第一步:掘进(与在较好地层中的掘进相比,主要有三点不同)。

A.开始掘进前,副推进油缸必须伸出顶住衬砌管片,依靠衬砌管片承受推进力的反力和部分反扭矩。

B.支撑靴板不伸出窗口外,仅位于与后护盾外表面相平齐的位置上(即支撑靴板并不向洞壁施加压紧力)。

C.刀盘旋转,副推进油缸加压外伸,将后护盾、主推进油缸和前护盾一起向前推进,直至完成一个行程的推进。

第二步:辅助油缸收回。

停止推进,同时刀盘停止旋转。副推进油缸收缩复位,以让出空间铺设新的一圈衬砌管片,牵引油缸将后配套门架平台车向前牵动到位,然后重新处于浮动状态。

第三步:管片安装。

安装预制混凝土管片。

第四步:再掘进。

副推进油缸伸出顶住刚安装好的预制混凝土管片,返回第一步,准备下一个循环。

由此可见,在不良地层掘进时,不使用支撑靴板,前护盾与后护盾之间没有相对运动,其工作和单护盾掘进机相同。机器的掘进和衬砌管片的铺设不能同时进行,因而总的掘进速率会有所下降。

在不良地质条件下掘进时还可以采用另外一种方式:机器掘进时,副推进油缸顶紧衬砌管片后即锁闭,使后护盾的位置相对不动,用主推进油缸推动前护盾向前掘进。

双护盾掘进机综合了敞开式掘进机和单护盾掘进机的设计优点,既有支撑靴板,又有护盾,使机器对不同地质条件的适应能力大大增强。因此,双护盾掘进机适用于硬岩、软岩及地质条件比较复杂的围岩中掘进并采用预制混凝土管片衬砌。

(3)三护盾掘进机。三护盾掘进机主要由三个护盾(前、中、后护盾)、两套支撑靴(前、后支撑靴)、两套推进油缸系统和三套稳定靴(前、中、后稳定靴)组成。掘进时,前后两套支撑推进系统交替使用,避免了原有的换步顺序,实现了连续掘进。由于三护盾掘进机的结构较为复杂,只是罗宾斯公司的一种尝试机型,未能推广。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。