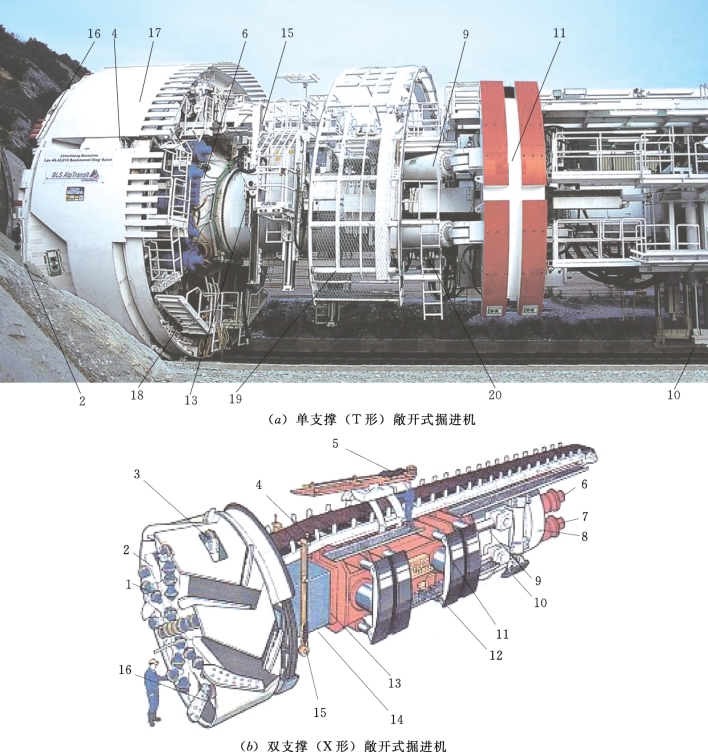

敞开式掘进机(也称支撑式掘进机)刀盘后面没有护盾防护,是敞开的。敞开式掘进机有单支撑(T形)和双支撑(X形)两种典型结构型式。21世纪初,德国海瑞克公司又研发了小微断面(开挖直径2.5~4.5m)的格构式掘进机,该结构省去了主机大梁,采用六个推进油缸,降低了主机总重量,具有较高的推力和良好的抗扭转性能,易于精准纠偏(纠偏半径小),但不太适用于抗压强度较高的花岗岩围岩。敞开式掘进机见图6-17。

图6-17 (一) 敞开式掘进机

图6-17 (二) 敞开式掘进机

1—盘形滚刀;2—刀盘;3—扩孔滚刀;4—出渣皮带机;5—超前钻机;6—驱动电机;7—行星齿轮减速箱;8—末级传动;9—推进油缸;10—后下支撑;11—水平支撑靴;12—操作室;13—外机架;14—内机架;15—锚杆钻机;16—铲斗;17—顶护盾;18—环形支撑安装机构;19—环形钢筋网安装机构;20—人行爬梯;21—前盾;22—主驱动;23—主推油缸;24—撑靴;25—输送皮带

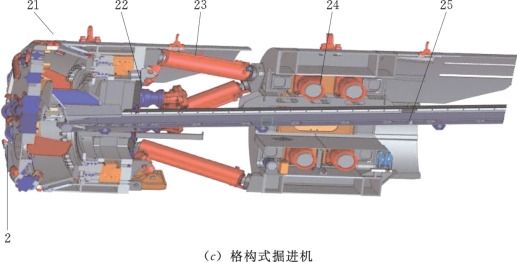

(1)敞开式掘进机工作原理和作业循环。敞开式掘进机工作原理:破岩刀具均采用盘形滚刀。掘进机水平支撑靴撑紧洞壁以承受掘进时刀盘反作用力和反扭矩;刀盘旋转,安装在刀盘上的盘形滚刀(随刀盘旋转公转,同时自身自转)在推进液压缸推力作用下锲刃挤压岩石。同时,在刀盘回转作用下,盘形滚刀沿同心圆轨迹滚动剪切破碎岩石,岩渣靠自重掉入洞底,由铲斗经溜槽落入配套皮带机出渣,完成掘进循环。掘进机破岩出渣见图6-18。

图6-18 掘进机破岩出渣

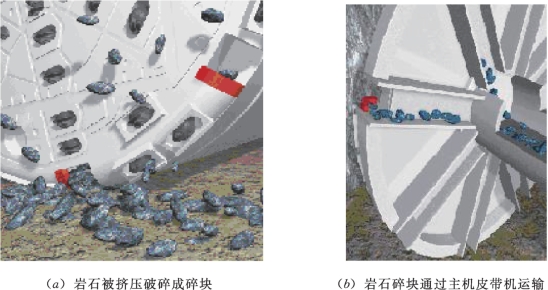

敞开式掘进机作业循环由掘进作业和换步作业组成,敞开式掘进机掘进见图6-19。

1)掘进行程见图6-19(a)和(b)。支撑靴撑紧洞壁,前、后下支撑回缩(罗宾斯机型前下支撑接触洞底不能回缩),刀盘由主电动机带动旋转,推进油缸推进刀盘掘进。

2)换步行程见图6-19(c)和(d)。前、后下支撑承地,刀盘停止旋转,支撑靴回缩,推进油缸带动支撑靴和外机架前行复位。

3)支撑靴撑紧洞壁,前、后下支撑回缩,准备下一个掘进行程[见图6-19(e)]。

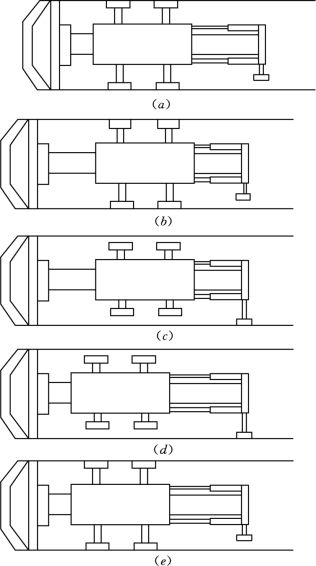

(2)敞开式掘进机基本构造。敞开式掘进机一般由主机和后配套设备两大部分组成,掘进机构造见图6-20。

1)主机:由刀盘部件、导向壳体、驱动系统、推进油缸、后支撑、出渣皮带机等组成。

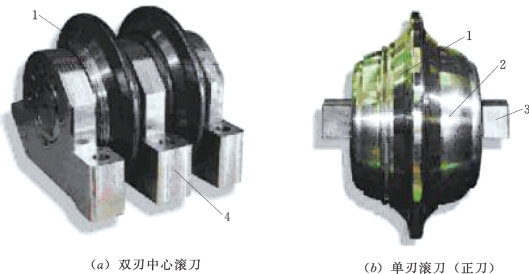

A.刀盘部件。用于布置破碎岩石的刀具,分中心刀、正刀和边刀,在边刀最外侧还安装有仿形超挖刀(可在0~30mm范围调整,开挖直径可扩大60mm),以确保掘进机正常掘进,掘进机刀具见图6-21。

图6-19 敞开式掘进机掘进示意图

图6-20 掘进机构造示意图

1—刀盘部件;2—顶护盾;3—刀盘支承壳体;4—铲斗;5—超挖刀;6—喷水嘴;7—锚杆钻机;8—人行爬梯;9—钢筋网安装机;10—推进油缸;11—水平支撑靴板;12—后下支承;13—牵引油缸;14—升降机;15—混凝土喷射机构

图6-21 掘进机刀具

1—刀圈;2—刀体;3—心轴;4—刀座(https://www.xing528.com)

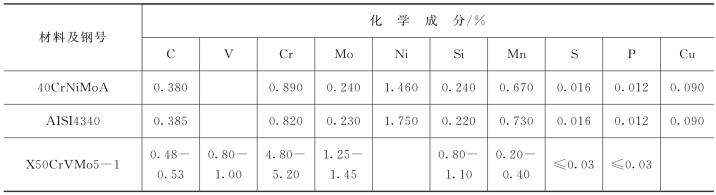

滚刀主要由刀圈、刀体、轴承和心轴等组成,这些主要部件均可拆卸,磨损、损坏后可更换。掘进机施工中每延米刀具的消耗费用是一个重要的经济衡量指标,而刀具的寿命又直接决定了换刀次数和换刀停机时间(换刀时间一般占全部时间的10%~20%),刀具使用寿命直接影响了开挖成本和掘进效率。TBM制造商都非常重视刀具尤其是刀圈规格、材料的研发,国内多家企业对刀具、刀圈的研制已达到实用的良好成绩,但与国外刀具、刀圈质量相比还有一定差距,主要问题是原材料的质量、热处理工艺和热处理设备等方面还存在差距。常用刀圈材料钢号及化学成分见表6-12。

表6-12 常用刀圈材料钢号及化学成分比较表

刀盘轴承。刀盘轴承连接刀盘部件并起支撑作用,刀盘轴承是决定掘进机大修使用寿命的最关键部件。刀盘轴承除承受刀盘推进时的巨大推力和倾覆力矩外,同时还承受刀盘回转时巨大的回转力矩,其结构型式采用双列圆锥滚柱轴承(适用于开挖岩石抗压强度小于150MPa的掘进机)、三排三列滚柱轴承(适用于较小直径的掘进机)和三排四列滚柱轴承(适用于开挖岩石抗压强度大于150MPa的较大直径掘进机)。目前经验数据表明,刀盘轴承的使用寿命一般为10000~20000h。

B.导向壳体。导向壳体是重型焊接构件,其上安装刀盘轴承外圈(轴承内圈与刀盘相连)。行星齿轮减速机构套入壳体内并与刀盘回转驱动电机连接。在壳体顶部安装顶护盾,防止碎石掉落及稳定机器前部。导向壳体两侧装有侧向支撑装置,由液压油缸撑紧洞壁,起稳定刀盘和水平调向的作用。

C.驱动系统。刀盘驱动系统一般由多组电动机—离合器—行星齿轮减速器—末级传动等组成,其中行星齿轮减速器和末级传动是关键部件。由于掘进过程中围岩变化复杂,减速器长时间连续运转,冲击负荷力、扭矩变化大。因此,普遍采用双排行星齿轮减速器,以满足传动比大、强度高、润滑性能好的要求。末级传动的大(内)齿圈直径大,多个小齿轮与同一大(内)齿圈啮合传动,要求同步啮合,避免干涉而造成齿廓破坏。德国维尔特公司驱动系统曾采用液压马达驱动,以实现无级变速,简化了传动系统,能适应岩石软硬等复杂变化的工况,且安全可靠。但液压驱动发热量大、维修复杂,在洞内施工是个突出问题,没有普遍使用。

D.推进油缸。推进油缸是推动掘进机前进破岩的主要机构,通常选偶数对称布置在主梁两侧。推进油缸有三种连接方式:①水平支撑靴板与导向壳体之间的连接;②水平支撑靴板与内机架之间的连接;③外机架与内机架的连接。前两种方式推进油缸与掘进方向有一夹角,油缸推进力受到部分损失,但从刀盘到洞壁的反推力传递不经过水平支撑油缸,水平支撑油缸不承受反推力的传递。掘进机掘进时推进油缸承受巨大的冲击反力及振动,严重影响水平支撑靴板的稳定及铰接点的强度。有些公司在支撑靴板铰接点处增设了减振板簧,缓解冲击振动。第三种方式推进油缸和掘进方向无夹角,推进力无损失,但水平支撑油缸承受反推力的传递,水平支撑油缸结构需要加强抗弯刚度与强度。推进油缸两端用球铰连接,同时配置防止油缸体回转的装置。另外,推进油缸的进出油口均宜布置在油缸下部,油缸活塞杆上部用滑移式钢板罩罩上,以免落石砸坏活塞杆,有些公司在外机架和水平支撑油缸之间安装了扭矩油缸用于掘进机垂直方向的调整和纠偏。

E.后支撑。后支撑是用于支撑掘进机尾部的机构,一般直接与主梁用高强度螺栓连接,还可通过滑套架与主梁连接。滑套架依靠液压油缸沿主梁实现移位,以便掘进遇破碎带时,通过位移找到最佳后支撑点。

F.出渣皮带机。出渣皮带机由溜渣槽、皮带机和主机后部的转载料斗组成,由此将岩渣运至后配套转载皮带机上。由于地下裂隙水和用于降温、除尘的刀盘喷水等原因,掘进机初始掘进时岩渣中所带水分较多,极易形成出渣皮带机头部岩浆泄漏和岩渣掉落,而这种岩浆凝固结块后很难铲除,施工时要注意及时清理。另外,根据工程实践经验,如果制造商能够在导向壳体下部设计一台易于更换的污水排除设备,可有效解决上述问题。

2)后配套设备。主要由电气系统、液压系统、润滑系统、空气系统、支护系统等组成。

A.电气系统。掘进机的破岩、运渣过程是一个由电能转化为机械能不断做功的过程,具有耗电量大、负荷波动大、电动机单机功率大等特点。因此,必须保证掘进机的供电网络具有足够大的电源容量和抗冲击能力。另外,掘进机是在阴暗潮湿的山洞中工作,潮湿、粉尘、振动等恶劣的工作环境对电气设备及其保护系统都提出了更高的要求(在高海拔缺氧地带还有更特殊的要求需要关注)。

掘进机一般都采用高压供电方式,洞外变电所的10kV或6kV高压电源经高压电缆进洞接入后配套上的变压器高压侧,根据需要的容量和电压等级变更为如下数值。

主机驱动工作电压:660V、400V;

液压、润滑泵及辅助设备电动机:400V(或220V);

控制、照明电源:220V(或110V);

直流安全电压:36V(或24V、12V)。

掘进机开挖直径越大,总装机功率也越大,考虑出渣系统、后配套辅助设施、通风除尘、照明、排水及其他用电,掘进机系统装机总功率(kW)一般经验估算为500~750倍的开挖直径(m)。

另外,一般在后配套系统上还需要布置一台应急发电机(一般150~500kVA),当进洞高压电缆或电路意外断电时,确保主配电盘及操纵控制室、主机照明、电缆卷筒动力、排水、通风等设备供电。

B.液压系统。掘进机除掘进时刀盘回转采用电动机直接驱动(德国维尔特公司曾生产采用液压马达驱动,后未普及)外,其他的运动几乎均由液压系统控制(包括利用油缸实现的直线运动和利用液压马达实现的转动等)。掘进机液压系统一般将推进和水平支撑设为两个相对独立的系统,由于这两个系统的外载荷随岩性的变化而改变,所以一般采用变量泵;对于后支撑、侧支撑、顶护盾、支护设备等外载荷较稳定的设备,一般采用定量泵。支撑系统(水平支撑、后支撑、顶护盾、侧护盾等)都需要长期保压功能,油缸都设有高性能液压锁,液压锁安装在回路的软管之前靠近执行元件处,以确保软管破裂时液压锁继续有效。

C.润滑系统。润滑系统是确保掘进机正常作业的关键系统。其中刀盘大轴承的润滑尤为重要。刀盘大轴承润滑一般与刀盘驱动系统进行连锁,当润滑系统出现故障时,刀盘自动停止回转,以便及时检查、处理故障,避免发生事故。润滑系统分为三类:①油液式,如大轴承、大齿圈、行星齿轮减速器、滚刀、皮带机驱动滚筒等;②油脂式,如各油缸铰支点、主梁导轨、大密封前迷宫式密封、锚杆机及运送吊机滑动副等;③混合式,如脂液混合(长轴鼓型齿联轴器)、气液混合(大轴承内外密封)。

D.空气系统。空气系统是掘进机中一个较为简单的系统,分为压缩空气和多级串联的轴流风机两个独立的系统,分别完成气泵、空气离合器、油雾气供气和新鲜空气的供气。在后配套平台车上,一般配有0.1MPa,10~20m3/min空压机及2m3储气罐,所产生的压缩空气用于刀盘驱动系统的空气离合器、主梁轨道和大轴承润滑气泵。在洞外设置多级串联的轴流风机将洞外新鲜空气压入洞内,出风口设在司机室附近,以确保操作人员获得足量的新鲜空气。由于掘进机不断向前推进,后配套平台车上安装了风管伸缩机构,以便连续掘进一节风管长度后加接新的风管与挂在洞壁上的风管相连接,确保新鲜空气不间断输送到司机室附近。

E.支护系统。为了适应掘进机通过不良地质洞段,在不同部位安装了相应的支护设施,如超前钻机、锚杆钻机、圈梁安装器、钢筋网安装机构、混凝土喷射系统等。①超前钻机位于机头后面(与锚杆钻机共用时可轴向90°回转),安装在圆弧形机座上,配备液压延伸机构和导向机构,由液压马达驱动,钻杆直径32~65mm,钻孔深30~50m,作为探测不良地质洞段、灌浆固结围岩及建立管棚之用;②锚杆钻机一般设在顶护盾后的主梁上或主梁两侧,左右各一台,主管隧洞顶部240°范围内的钻孔,还可前后移动约2m进行钻孔,每台锚杆钻机可单独操作,进行伸长、铰接转动、定位、旋转、冲击、进给和退回运动,钻头直径32~42mm,钻孔深6m左右;③圈梁安装器位于内机架前端,配有夹住钢环梁的机械手,可以把分段圈梁提升、旋转、就位、轴向移位伸长和收缩等运动,分段圈梁可以逐节(一般五节为一圈)拼装,最后由液压张紧器撑紧在洞壁上;圈梁安装工作在顶护盾保护下进行,可遥控操作完成;圈梁的间距可根据围岩破碎程度调整,但要与水平支撑靴板上的凹槽间距相匹配;④钢筋网安装机构位于顶护盾的后面,预制好的钢筋网从后配套平台车运到环形架的特别托盘上,托盘顶升,钢筋网被扣紧;环形架能够转动和前后移动;⑤后配套平台前端设置1~2套混凝土喷射系统,每套系统安装两台湿式混凝土喷射机,喷射机喷头除进行前后移动作业外,还可以做弧形摆动。为了减轻劳动强度,可遥控操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。