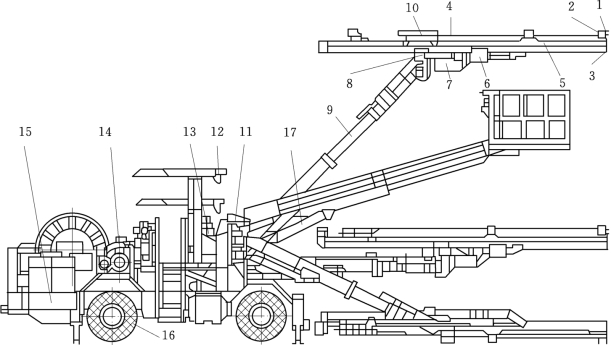

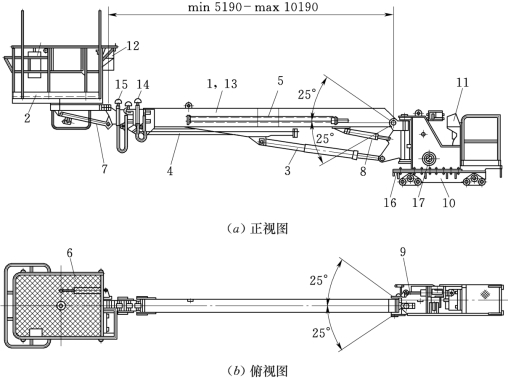

为了满足隧道掘进高效、低耗、环保的要求,随着液压技术的发展,多臂凿岩台车多为全液压式。其主要构造由液压凿岩机、推进梁、液压钻臂、工作平台、动力系统、操作控制系统、底盘、辅助装置等组成。多臂凿岩台车构造见图6-2。

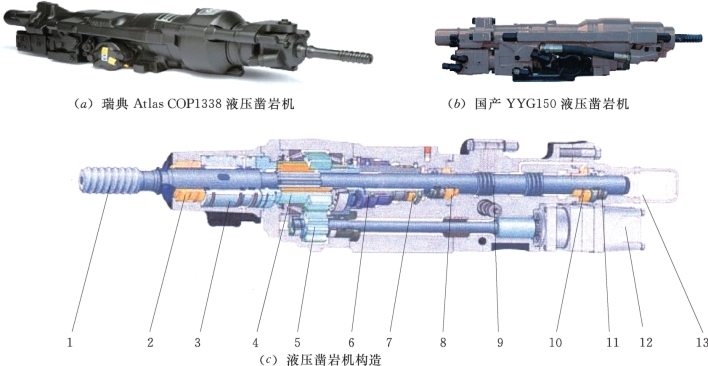

(1)液压凿岩机。液压凿岩机是在气动凿岩机的基础上,在20世纪70年代开发出来的一种高效能凿岩机,是凿岩作业的主要工作装置。液压凿岩机因其能量利用率高、凿岩速度快、环境污染和噪声低被广泛应用。液压凿岩机采用循环高压液压油作动力,推动活塞在缸体内往复运动,冲击钎杆钻头,达到破碎岩石造孔目的。

液压凿岩机构造:一般由冲击机构、转钎机构、冲洗和冷却机构、润滑机构和蓄能器组成,液压凿岩机外形及结构见图6-3。

1)冲击机构。液压凿岩机按冲击机构的配油方式分为有阀和无阀两大类。有阀液压凿岩机用配油阀来改变油缸两腔的进回油状况,以实现冲击活塞的往复运动。瑞典Atlas COP型系列凿岩机和国内生产的系列凿岩机属有阀液压凿岩机。无阀液压凿岩机是利用冲击活塞本身的运动进行配油,活塞是冲击机构唯一的运动件,既起冲击作用,又起配油作用。山特维克(原坦姆洛克)HL系列凿岩机属无阀液压凿岩机。

图6-2 多臂凿岩台车构造示意图

1—钻头;2—托钎器;3—橡胶顶头;4—钻杆;5—推进器;6—推进器托架;7—推进梁摆动缸;8—推进梁补偿油缸;9—液压钻臂;10—凿岩机;11—大臂回转轴;12—工作照明灯;13—凿岩操作台;14—液压油泵;15—车架;16—轮式行走系统;17—大臂举升油缸

图6-3 液压凿岩机外形及结构示意图

1—钎尾;2—水封;3—前衬套;4—旋转驱动齿套;5—旋转传动齿轴;6—配流阀;7—密封环;8—密封环;9—冲击活塞;10—密封环;11—后衬套;12—旋转马达;13—后盖

2)转钎机构。液压凿岩机的转钎机构多为外回转式(又称独立回转)。独立回转机构是由液压马达,经齿轮减速,通过回转齿套和钎尾带动钻杆回转。转钎机构的回转速度可调整控制,以适应不同岩石掘进。

3)冲洗和冷却机构。钻孔岩渣冲洗一般采用压力水冲洗,达到降尘、冲洗孔渣和冷却凿岩机的作用。

4)润滑机构。凿岩机冲击润滑由腔内液压油润滑,回转机构齿轮由耐高温齿轮油润滑,钎尾润滑则由油气喷雾润滑。

5)蓄能器。在液压凿岩机的冲击回路上设有蓄能器(高压和低压蓄能器),用于吸收冲击活塞回程能量、补油、减振等作用。

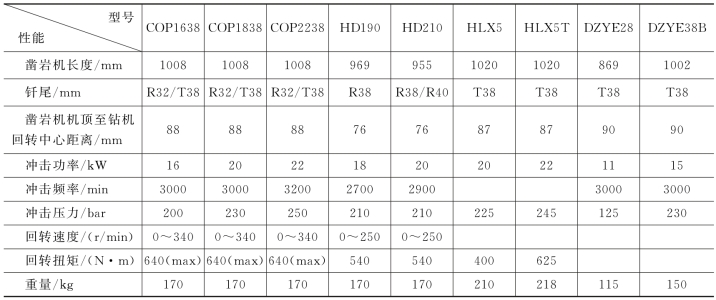

部分液压凿岩机主要技术性能参数见表6-1。

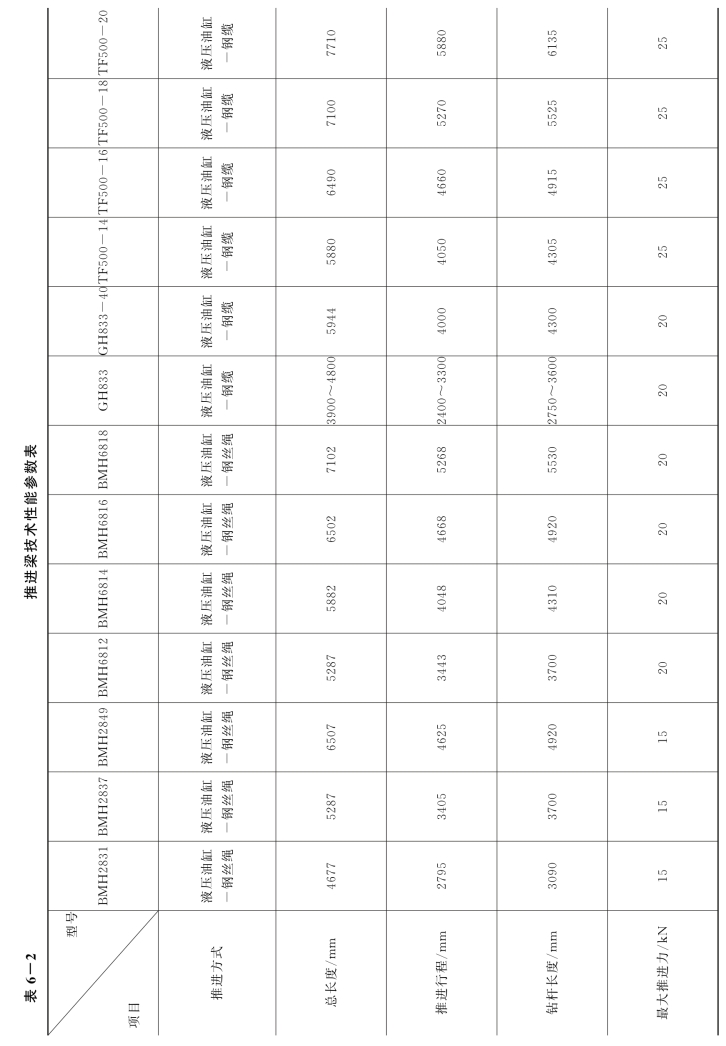

表6-1 部分液压凿岩机主要技术性能参数表

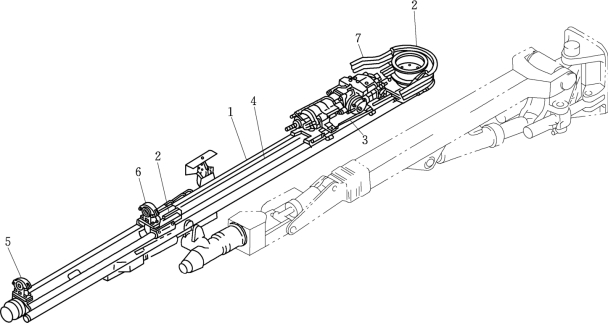

(2)推进梁。推进梁由凿岩机导向架、推进机构和附件等组成,推进梁构造见图6-4,其技术性能参数见表6-2。

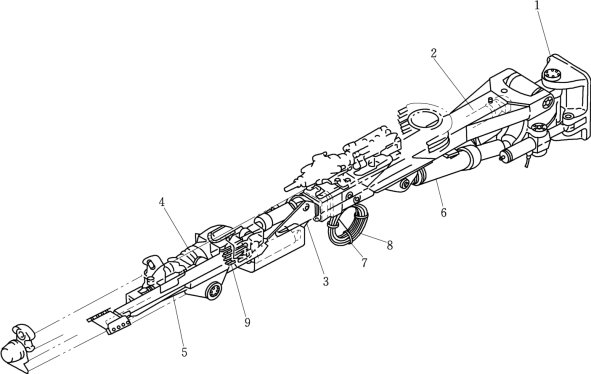

图6-4 推进梁构造示意图

1—导向梁;2—推进器;3—凿岩机机座;4—推进油缸(链条、钢绳);5、6—钻杆定位支撑架;7—软管架

1)凿岩机导向梁。导向梁是支撑凿岩机和钻具的装置。凿岩机工作时在导向梁上前后移动。导向梁多为铝合金整体铸造,具有较高抗弯和抗扭强度、耐磨。

2)推进机构。推进机构是提供凿岩机凿岩时的轴向推力。推进机构结构型式有:液压油缸-钢丝绳推进器、液压马达-链条式推进器、液压马达-丝杠式推进器。目前,使用较多的是液压油缸-钢丝绳推进器,结构简单,维修方便。

3)附件。附件主要由钻杆定位支架和油管支架等组成。

(3)液压钻臂。液压钻臂作为台车的工作装置主要有定位、支撑两种功能。液压钻臂长度和相应工作油缸的工作行程,决定凿岩机钻孔高度和钻孔范围。液压钻臂结构形式、结构尺寸、定位速度、准确度和平稳度对掘进速度有较大影响。

液压钻臂分类:按其运动轨迹可分为直角坐标钻臂、极坐标钻臂、复合坐标钻臂。按凿岩作业范围分为轻型、中型、重型钻臂。按钻臂的结构分为定长式、折叠式、伸缩式、旋转式液压钻臂。目前,使用较多的是复合坐标伸缩式液压钻臂,该钻臂性能更加完善,使钻孔作业更加方便灵活,定位更加准确,并且克服了凿岩盲区,但结构复杂,多用于重型钻臂。

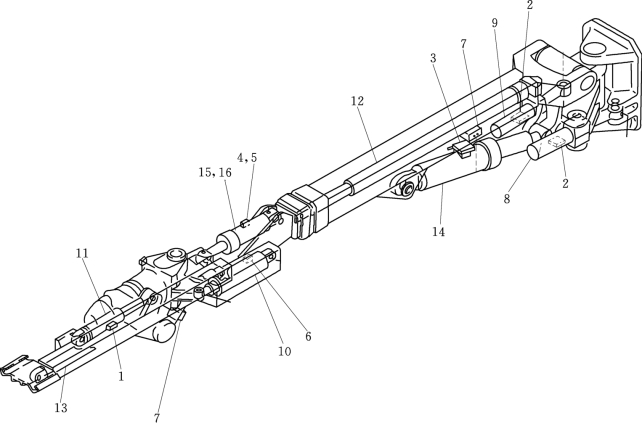

液压钻臂为箱形(圆形)伸缩臂结构,由机械四连杆平动机构或液压油缸平动机构、举升油缸、辅助补偿油缸、定位油缸、翻转机构等组成。主要功用是保证凿岩机钻孔、定位准确、工作平稳。液压钻臂可使凿岩机定位、延伸、180°翻转以及90°仰俯,可钻向上、向下、水平横向炮孔和底板炮孔。液压钻臂结构图和油缸布置分别见图6-5、图6-6。

图6-5 液压钻臂结构示意图(https://www.xing528.com)

1—钻臂安装底座;2—液压钻臂;3—大臂机头;4—推进梁翻转油缸;5—推进器安装底座;6—大臂举升油缸;7、8—油管架;9—凿岩机油管接头架

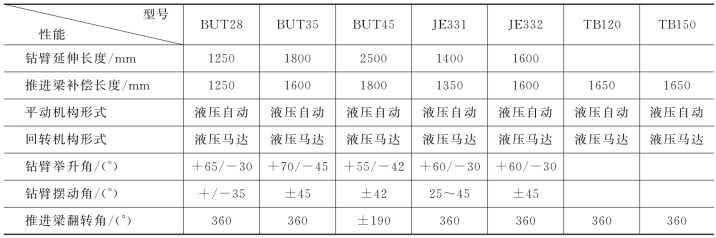

液压钻臂技术参数见表6-3。

图6-6 液压钻臂油缸布置示意图

1~7—平衡阀;8、9—大臂回转油缸;10—推进器摆动油缸;11—推进器倾斜油缸;12—大臂伸缩油缸;13—推进器伸缩补偿油缸;14—大臂举升油缸;15、16—推进器倾斜油缸

表6-3 液压钻臂技术参数表

(4)动力系统。全液压多臂凿岩台车的动力系统,一般采用一个凿岩机一套独立的动力系统,由主电动机、减速器、液压泵、控制组件、继电保护等组成。电动机采用380V三相异步电机,功率45~55kW。液压主泵常用的有多级齿轮泵或变量柱塞泵,分别提供凿岩机冲击、旋转、推进和液压钻臂液压回路的工作压力油。

(5)工作平台。工作平台主要用于钻孔的辅助作业,可用于装填炸药、安装锚杆和通风管、处理危岩等工作。结构型式为箱式伸缩结构,载重250kg,多臂台车滑座式工作平台结构见图6-7。

(6)操作控制系统。操作控制系统由操作手柄、阀组件和仪表盘等组成,是操控凿岩作业全过程操作平台,三臂凿岩台车钻孔操作台见图6-8。

图6-7 多臂台车滑座式工作平台结构示意图

1—大臂;2—工作平台;3—举升油缸;4、5—大臂伸缩油缸;6—平台回转油缸;7—平台倾斜油缸;8—大臂摆动油缸;9—大臂回转油缸;10—平台滑移底座;11、12—操作阀;13、14、15—油管支架;16—限位开关;17—底座驱动马达

图6-8 三臂凿岩台车钻孔操作台

1)操作手柄。一般有两组,一组操控液压钻臂动作,用于钻臂移动和钻孔定位;另一组操控凿岩机,用于钻孔作业。

2)阀组件多为先导控制阀,先导阀有气控先导阀和液控先导阀。操作过程为:操作手柄—先导阀—主控阀组—工作装置(冲击、回转、推进、液压油缸等)。

3)仪表盘。由各种压力表和调整按钮组成。压力表主要监控凿岩作业过程中液压系统、凿岩机等各种压力参数变化。一般有液压系统工作压力表、凿岩机旋转压力表、冲击压力表、推进器推进压力表和冲洗水压力表、空压机压力表等。调整按钮主要用于钻孔作业遇到岩石变化时,调整液压系统工作压力。

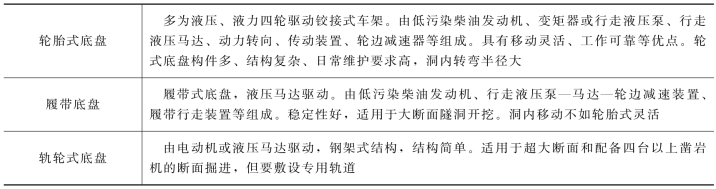

(7)底盘。液压凿岩台车底盘形式有轮式、履带、轨轮式。底盘装有四个液压千斤顶,用于台车工作时稳定台车,其三种不同形式底盘特点见表6-4。

表6-4 凿岩台车三种不同形式底盘特点表

(8)辅助装置。

1)开孔装置。为使凿岩机定位后能顺利开孔,在液压回路中增设了开孔回路,使凿岩机在开孔时,凿岩机冲击、推进处于半功率工作,避免开孔时蹦孔。即:操作手柄置于开孔位置时(一般是主控手柄前倾15°),凿岩机的冲击、旋转和推进工作压力自动减半,使其能够顺利开孔;待开孔完成后,主控手柄推到正常钻进位置,凿岩机全功率工作,正常钻进。

2)自动防卡钎装置。在凿岩过程中,遇到作业面岩石破碎和裂隙,难免出现卡钎现象。为避免卡钎,在液压回路增设了防卡钎回路。其原理通常是监控凿岩机的旋转压力,当遇到岩石夹层、裂隙等情况时,凿岩机掘进阻力加大,旋转压力上升,表明有卡钻的倾向。当旋转压力超过设定值,冲击、推进压力自动降低。同时,推进阀自动换向,退回凿岩机;当凿岩机旋转压力小于设定值,推进阀自动换向,凿岩机正常推进。通过反反复复的进退动作,达到防卡钎的目的。瑞典Atlas凿岩台车,采用DCS18-3-55控制系统,操作简单,维护方便。配有自动开孔、回转压力控制推进压力(RPCF)、自动防卡保护(Anti-jamming),缓冲压力控制冲击(DPCI)和润滑气压控制冲击(ECL)等多项自动保护功能。

3)空压系统和增压水泵。凿岩台车配备了一台小型空压机,主要功用是为液压凿岩机钎尾油—气润滑装置、吹孔等装置提供气源。增压水泵是在凿岩台车进水压力不足的情况下,通过增压泵提供凿岩机正常的冲渣水压。

4)电缆卷盘、水管卷盘。凿岩台车配备了电缆、水管卷盘各一个,由液压马达驱动,随车配各电缆、水管长度各为100~150m。

5)发动机尾气净化装置。为了降低凿岩台车行走时柴油发动机的排气污染,除了装备低污染柴油发动机外,还增加了尾气净化装置,进一步降低尾气的排放污染。尾气净化装置有铂金球催化净化箱和水洗净化箱。

6)驾驶室。驾驶室一般有两种形式,防护顶棚和密封驾驶室。两种都具有防落物冲击功能,符合FOPS(防坠落保护)认证要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。