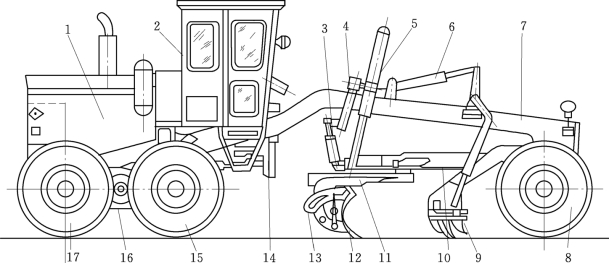

液压自行式平地机是目前的主流产品,主要由发动机、液力机械传动系统、行走驱动装置、制动系统、转向系统、液压系统、电气系统、操纵系统、前后桥、机架、工作装置及驾驶室组成。铰接式平地机构造见图3-42。

前机架为弓形梁架,前端与摆动式箱形前桥铰接,前桥横梁可绕前机架铰接轴上下摆动,以提高前轮对地面的适应性;前机架后端与后机架铰接,并设有左右铰接转向油缸,用以改变和固定前后铰接的相对位置。

前桥为箱形铰接摆动式转向从动桥,可实现三个运动:前轮通过转向油缸沿水平方向推动左右转向节偏转,实现平地机转向;前桥两端可根据地势高低绕弓形前机架水平销上下摆动;通过倾斜油缸和倾斜拉杆根据作业要求实现前轮左右平行倾斜。

图3-42 铰接式平地机构造图

1—发动机;2—驾驶室;3—牵引架引出油缸;4—摆架机构;5—升降油缸;6—松土器收放油缸;7—前机架;8—前轮;9—松土器;10—牵引架;11—回转驱动转盘;12—铲刮刀;13—角位器;14—传动系统;15—中轮;16—平衡箱;17—后轮

(1)发动机。平地机发动机一般采用工程机械专用水冷或风冷柴油机发动机,多数采用了废气涡轮增压技术。同时,加装排气净化装置,体现环保理念。

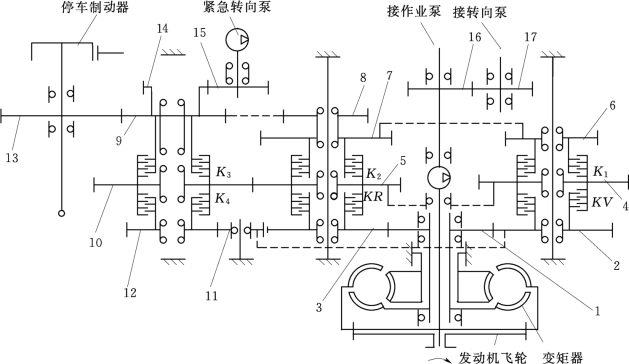

(2)传动系统。自行式平地机传动系统有机械传动、液力机械传动和液压传动。目前,使用较多的是液力机械传动。液力机械传动一般形式:发动机—液力变矩器—动力换挡变速器—联轴器、万向节传动轴至三段驱动桥中央传动—差速锁—轮边减速器—左、右驱动轮。

ZF液力变矩器—动力换挡变速箱传动见图3-43。

图3-43 ZF液力变矩器—动力换挡变速箱传动示意图

1—涡轮轴齿轮;2~13—常啮合传动齿轮;14、15—紧急转向油泵驱动齿轮;16、17—转向油泵驱动齿轮;KV、K1、K2、K3、K4—换挡离合器;KR—换向离合器

(3)行走装置。自行式平地机有后轮驱动型和全轮驱动型。

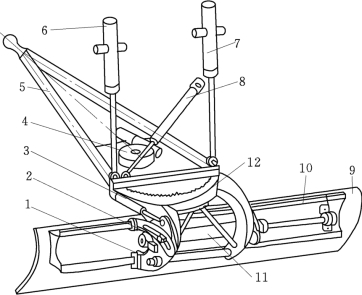

(4)工作装置。平地机的工作装置以铲刮土装置为主,松土和推土装置为辅。铲刮土工作装置见图3-44。主要由铲刮刀、牵引架、回转驱动转盘、多组控制油缸等组成。牵引架前端为球形铰,与车架前端铰接,牵引架可绕球铰在任意方向转动和摆动。支撑在牵引架上的回转圈,在回转驱动装置的驱动下绕牵引架转动,从而带动铲刮刀回转。

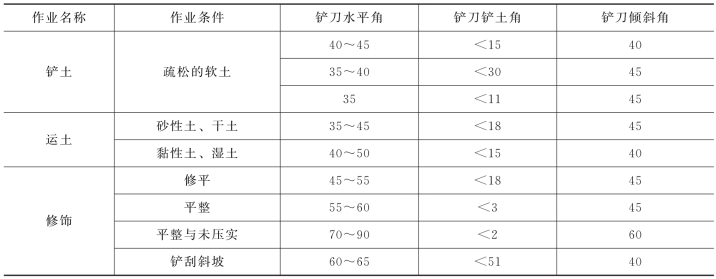

平地机铲刮刀运动轨迹比较复杂,以适应多种作业的需要。一般情况铲刮刀能做升降、倾斜、回转、侧移和改变铲刮刀切削角度等动作,完成这些变换可以通过操作相应的液压油缸完成,亦可通过调整连接杆来完成。平地机在不同作业条件下铲刮刀工作角度见表3-34。(https://www.xing528.com)

图3-44 铲刮土工作装置示意图

1—角位器;2—角位器紧固螺母;3—切削角调节油缸;4—回转驱动装置;5—牵引架;6—右升降油缸;7—左升降油缸;8—牵引架引出油缸;9—铲刮刀;10—滑轨;11—刮刀侧移油缸;12—回转圈

表3-34 平地机在不同作业条件下铲刮刀工作角度表 单位:(°)

松土装置。平地机松土装置按负荷大小分为耙土器和松土器。耙土器齿多,一般布置在前轮和铲刀之间,属于前置松土装置,适用于疏松土壤、破碎土块和清除杂草。松土器齿数较少,单齿切削力大,松土效果好,属后置装置,安装在平地机尾部。

推土装置。推土装置是平地机辅助装置。安装在机架前端。主要用来切削较硬的土壤、清理乱石等。

(5)液压系统和操作系统。平地机作业时工作装置动作频繁,既有单独动作,又有复合动作,采用液压技术能有效提高平地机的作业效能。平地机液压系统包括工作装置液压系统、转向液压系统和制动液压系统。一般采用多泵多回路液压系统,由液压泵、回转马达、控制阀、液压油缸、油箱等液压元件组成。

平地机的操纵系统有机械操作和液压操作两种形式。目前,液压操作运用最为广泛。

(6)自动找平装置。为了提高平地机平整作业效率和精度,减轻操作人员劳动强度,降低对操作人员的技术要求,相继研发了具有自动找平功能的平地机。平地机自动找平装置的工作原理是预先设定平整地面基准值(线和面),通过传感器对平地机铲刀转角、高度、平地机横向坡度和纵向坡度的监测和数据采集,与基准值的差值进行比较,采用机-电-液压伺服控制手段,控制铲刀实现自动找平。自动找平装置使平地机作业精度得到显著提高,作业循环次数减少,降低了机械使用费用,提高了施工质量和作业效率,同时,减轻了驾驶员的劳动强度。平地机常用的自动找平装置主要有电子控制型和激光控制型两种。平地机自动找平装置见图3-45。

图3-45 平地机自动找平装置示意图

电子控制式找平装置主要由总控制箱(安装在驾驶室内)、液压伺服控制装置(安装在机架上)、横向斜度控制器(安装在回转支座上)、纵向斜度控制器(安装在铲刀背面上)、轮边随动装置等组成。

激光控制式找平装置是利用激光发射器发出的激光束作为找平基准,控制刮刀升降油缸自动调节刮刀位置。通常由激光发射器、激光接收器、控制装置、伺服装置等组成。激光控制找平装置具有抗干扰强、工作半径大、精度高和操作方便等特点,得到了广泛应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。