![]()

·掌握制动器的功用、类型。

·掌握制动器的结构和工作原理。

·掌握制动器的检修方法。

![]()

对照鼓式制动器和盘式制动器进行具体结构认知,掌握制动器的工作原理和检修方法。

![]()

一、制动器的作用及类型

凡利用固定元件与旋转元件工作表面的摩擦而产生制动力矩的制动器都称为摩擦制动器。由于汽车上常用的制动器是摩擦制动器,因此这里仅对摩擦制动器做相关介绍。一般制动器都是通过固定元件对旋转元件施加制动力矩,使旋转元件的角速度减慢,同时依靠车轮与地面的附着作用,使路面产生对车轮的制动力矩以达到使汽车减速或停止的目的。

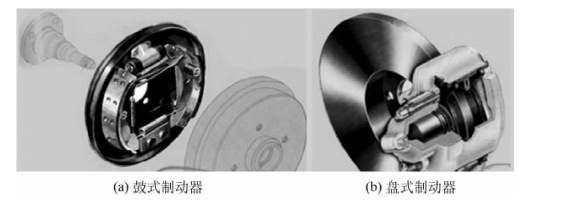

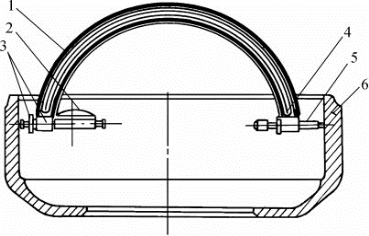

按结构形式,制动器可分为鼓式制动器和盘式制动器,如图4-5所示。按制动时两个制动蹄对制动鼓作用的径向作用力之间的关系,制动器可分为简单非平衡式制动器、平衡式制动器和自增力式制动器。

图4-5 制动器

二、鼓式制动器

1.鼓式制动器的结构组成

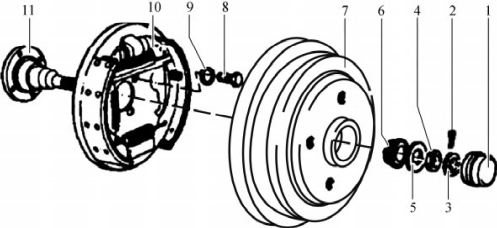

鼓式制动器主要由旋转部分(如制动鼓)、固定部分(如制动蹄、制动底板、摩擦片)和制动蹄促动装置[如制动轮缸(制动分泵)]组成。图4-6所示为桑塔纳轿车后轮鼓式制动器。

图4-6 桑塔纳轿车后轮鼓式制动器

1—润滑脂盖;2—开口销;3—锁止环;4—六角螺母;5—上止推垫圈;6—车轮外轴承;7—制动鼓;8—六角螺栓;9—蝶形垫圈;10—制动底板和制动蹄片;11—短轴

(1)制动鼓。

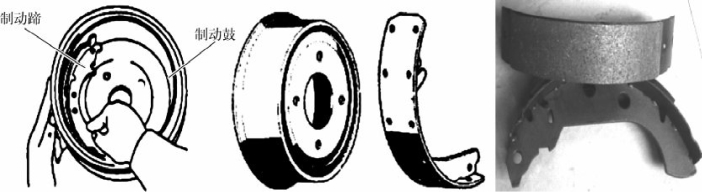

旋转部分的制动鼓用耐磨的灰铸铁制成,以鼓盘中部的止口和端部定位,并用螺栓固定在车轮轮毂的凸缘上,随同车轮旋转。制动鼓的边缘有一个用于检查制动蹄与制动鼓间隙的检查孔,如图4-7所示。

图4-7 制动鼓和制动蹄

(2)制动蹄、制动底板、摩擦片。

制动底板通过其中部的螺孔用螺栓固定在转向节或桥壳的凸缘上。制动蹄经支承销安装在制动底板上,不随车轮转动。内张型鼓式制动器都采用带摩擦片的制动蹄作为固定元件;制动蹄的外圆面上,用埋头铆钉铆合着一块用石棉纤维及其他物质混合压制而成的摩擦片;铆钉头顶端埋入深度约为新摩擦片厚度的一半。为提高摩擦片的利用率,有的轻型车采用了树脂胶黏结剂将摩擦片与制动蹄黏结。

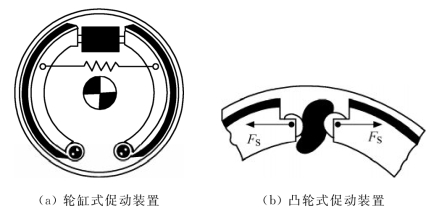

(3)制动蹄促动装置。

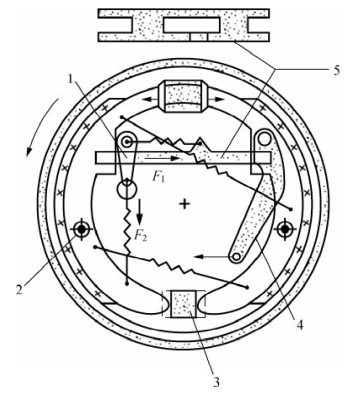

鼓式制动器结构中对制动蹄端加力使制动蹄转动张开的装置称为制动蹄促动装置。根据制动蹄促动装置的不同,鼓式制动器的制动蹄促动装置可分为轮缸式促动装置和凸轮式促动装置,如图4-8所示。

图4-8 制动蹄促动装置

2.鼓式制动器的工作原理

鼓式制动器多为内张双蹄式,即以制动鼓的内圆柱面为工作表面,有两个制动蹄与其配合使用。制动时,驾驶员踩下制动踏板,推杆对制动主缸的制动液施加压力,使两蹄在轮缸中的液压作用下,各自绕其支承销偏心轴颈中心线向外旋转,紧压到制动鼓上摩擦产生制动阻力;解除制动时,驾驶员松开制动踏板,解除对制动液的压力,使两蹄在回位弹簧的作用下复位,摩擦片离开制动鼓并留出一定的间隙。

(1)非平衡式制动器(领从蹄式制动器)。

非平衡式制动器指制动鼓受到的来自两个制动蹄的切向力不能互相平衡的制动器。

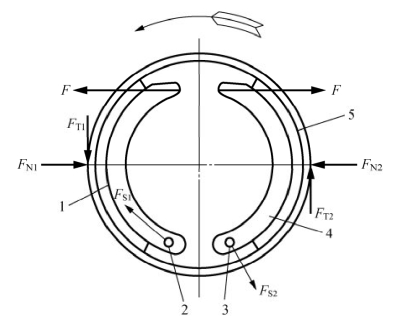

汽车前进时制动鼓的旋转方向如图4-9中箭头所示,为制动鼓旋转正方向。沿箭头方向看去,前制动蹄(1)的支承点在其前端,轮缸施加的促动力作用于其后端,因而该制动蹄张开时的旋转方向与制动鼓旋转方向相同。具有这种属性的制动蹄称为领蹄。与此相反,后制动蹄(4)的支承点在后端,促动力加于其前端。该制动蹄张开时的旋转方向与制动鼓的旋转方向相反。具有这种属性的制动蹄称为从蹄。汽车制动时,FT1增大,即领蹄具有“增势”作用;同时,FT2有减小的趋势,即从蹄具有“减势”作用。当汽车倒向行驶时,即制动鼓反向旋转时,1变成从蹄,4变成领蹄。这种在制动鼓正向旋转和反向旋转时都有一个领蹄和一个从蹄的制动器称为领从蹄式制动器。

图4-9 领从蹄式制动器结构图

1—前制动蹄;2、3—支承销;4—后制动蹄;5—制动鼓

图4-10 双领蹄式制动器结构图

1—制动底板;2—制动轮缸;3—回位弹簧;4—制动蹄;5—回位弹簧;6—制动轮缸

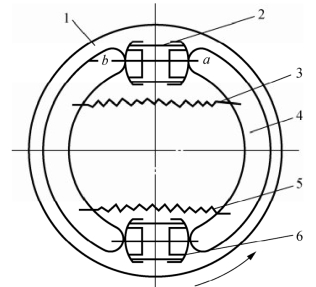

(2)平衡式制动器(双领蹄式制动器)。

平衡式制动器指制动鼓受到的来自两个制动蹄的切向力互相平衡的制动器。

在制动鼓正向旋转时,两蹄均为领蹄的制动器称为双领蹄式制动器,如图4-10所示。两个制动蹄各用一个单活塞式轮缸,而且两套制动蹄、支承销和制动轮缸等在制动底板上的布置是呈中心对称的,以代替领从蹄式制动器中的轴对称布置,两个轮缸中的油压相等。于是,在前进制动时,两蹄都是领蹄,制动器的效能因而得到增强。在倒车制动时,两蹄都变成从蹄。

(3)自动增力式制动器的工作原理。

自动增力式制动器将两蹄用推杆浮动铰接,利用传力机件的张开力使两蹄产生助势作用。另外,还充分利用前蹄的助势作用推动后蹄,使总的摩擦力矩进一步增大,即“增力”。

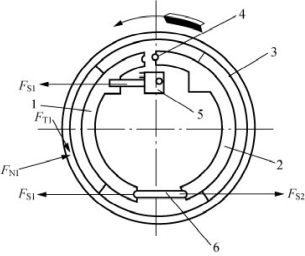

①单向自动增力式制动器。

汽车前进时单活塞式轮缸只将促动力FS1施加于前制动蹄,整个制动蹄绕顶杆左端支承点旋转压靠在制动鼓上,并通过顶杆把促动力FS2施于后蹄的下端。

由结构可知,FS2对后蹄的力臂大于FS1对前蹄的力臂。因此,后蹄的制动力矩大于前蹄的制动力矩,如图4-11所示。由此可见,在制动鼓尺寸和摩擦因数相同的条件下,这种制动器的前进制动效能不仅高于领从蹄式制动器,也高于双领蹄式制动器。但在倒车制动时,整个制动器的效能很低。

图4-11 单向自动增力式车轮制动器

1—前制动蹄;2—后制动蹄;3—制动鼓;4—支承销;5—轮缸;6—顶杆

图4-12 双向自动增力式制动器

1—前制动蹄;2—顶杆;3—后制动蹄;4—轮缸;5—支承销

②双向自动增力式制动器。

双向自动增力式制动器的结构原理如图4-12所示。它的结构不同于单向自动增力式制动器,采用了双活塞式轮缸。双向自动增力式制动器在前进和倒车时,可向两蹄同时施加相等的制动力,而且效能一致。

在制动过程中,自动增力式制动器制动力矩的增加在某些情况下显得过于急速。双向自动增力式制动器多用于轿车的后轮,因为其便于兼作驻车制动器;单向自动增力式制动器只用于中、轻型汽车的前轮,因为倒车制动时对前轮制动器效能的要求不高。

3.鼓式制动器的检修

(1)鼓式制动器的拆装要点。

分解前轮制动器时先支起前桥,用轮胎螺母拆装机拆去轮胎螺母,拆下前轮。然后拆去前轮毂盖,剃平锁紧螺母锁片,拧下锁紧螺母,取下锁片及锁止垫圈。再拧出轮毂轴承预紧度调整螺母,用轴承拉拔器从转向节上拉下轮毂及制动鼓。再用拉簧钩拆下制动蹄回位弹簧,取下支承销的垫板,拆下支承销,制动凸轮,调整臂总成及制动气室。最后拆下制动底板。后轮制动器的拆卸方法基本与前轮制动器的相同。

鼓式制动器的装配按上述相反顺序装复。但要注意:在装复过程中,两个制动蹄的位置不能互换,其上端面要与凸轮工作面完全贴合,支承销端部的标记朝内相对,如图4-13所示。

(2)鼓式制动器的检修。

①制动鼓的检修。

车轮制动主要是由制动鼓与摩擦片相互摩擦产生制动力而迫使车辆减速和停车。长期使用,使制动鼓被磨损,造成制动鼓失圆、工作面出现沟槽等。制动鼓的工作表面必须平整光滑,与摩擦片贴合,符合技术标准。

图4-13 制动蹄支承销端部标记

检修方法:观察并敲击制动鼓,检查其有无裂纹,若发现有裂纹,应换用新件。用弓形内径规或百分表检测制动鼓的磨损和圆度误差,检测方法如图4-14所示。制动鼓内圆面的圆度误差不得大于0.125mm,且应无明显的沟槽,否则,检修人员应将制动鼓放在专用镗毂机上进行镗削加工。镗削后制动鼓内径不得大于424mm,也不得超过允许的最大修理尺寸,且同一轿车上左、右制动鼓的内径尺寸差应小于1mm。若制动鼓内径超过使用极限时,则该制动鼓应更换。

图4-14 检查制动鼓内圆面的圆度误差

1—弓形架;2—百分表;3—锁紧装置;4—锁紧螺母;5—调节杆;6—制动鼓

②制动蹄及摩擦片的检修。

检修方法:观察并敲击制动蹄及摩擦片,检查其有无裂纹。如果发现有裂纹,应换用新件。如果未发现裂纹,应按样板检查制动蹄,若发现制动蹄扭曲或变形较小,可进行冷压校正。且用游标卡尺深度尺测量摩擦片铆钉头距摩擦片表面的距离和摩擦片厚度,该距离应不小于0.80mm,厚度应不小于9mm;否则,摩擦片或制动蹄总成应更换。若发现摩擦片油污较轻,只有少量磨损,可用汽油清洗油污,清洗后必须加温烘干,然后用锉刀和粗纱布修磨平整,再用摩擦片与制动鼓表面测试贴合面积,若发现贴合面积达到技术标准,可继续使用。

(3)鼓式制动器制动间隙的自动调整。

这里以上海桑塔纳轿车后轮制动器为例说明其自动调整过程。桑塔纳轿车后轮制动器的间隙调整装置为推力板上装有楔杆的自调装置,其结构如图4-15所示。

两个制动蹄之间由一根制动压杆连接。楔杆的水平弹簧使楔杆与制动压杆之间产生摩擦,防止楔杆下移。楔杆的垂直弹簧的弹力使楔杆有下移的趋势。若制动间隙正常时,楔杆静止不动。

当制动间隙大于规定值时,制动蹄张开的行程加大,垂直弹簧的弹力F2也增大,此时F2>F1,迫使楔杆下移。同时制动压杆的水平弹力也被加大,F1也相应增大,使楔杆与制动压杆在新的位置处于静止状态。

图4-15 在推力板上装楔杆的自调装置

1—楔杆;2—定位杆;3—浮式支承座;4—驻车制动杠杆;5—制动压杆

解除制动后,制动蹄在回位弹簧作用下收拢。由于制动压杆变长,只能被压紧在新的位置上,不可能恢复到制动前的位置,于是磨损变大的制动间隙得到了补偿,恢复到初始的间隙,实现制动间隙自动调整,保持规定的制动间隙值不变。

三、盘式制动器

盘式制动器由制动盘、制动钳和摩擦片组成。当驾驶员踩下制动踏板时,传动机构使制动钳夹紧制动盘,通过摩擦产生制动作用。盘式制动器分定钳盘式制动器和浮钳盘式制动钳。

盘式制动器散热能力强,热稳定性能好。轿车、小客车的前轮大多采用盘式车轮制动器。

1.盘式制动器的结构组成(https://www.xing528.com)

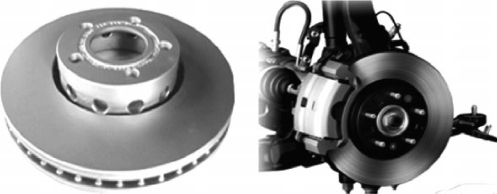

(1)制动盘。

制动盘即刹车盘,是一个以端面为工作面的金属圆盘,用合金钢制造并和车轮一起固定。制动盘安装在轮毂上,与车轮一起旋转。一般制动盘有圆孔,其作用是减轻重量和增加摩擦力。其结构如图4-16所示。

图4-16 盘式制动器的制动盘

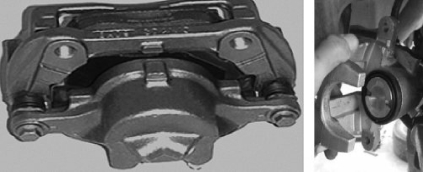

(2)制动钳。

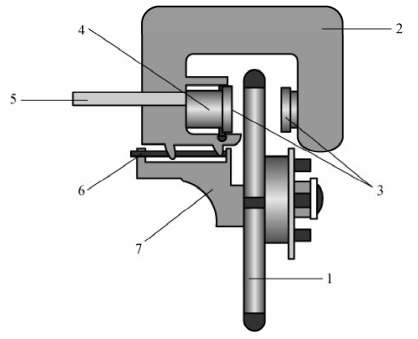

制动钳安装在车桥的转向节上。汽车在行驶过程中,制动盘随着车轮转动。制动钳是固定不动的,当刹车时,制动钳推动制动片夹住制动盘完成制动作用,如图4-17所示。盘式制动器按制动钳固定在支架上的结构形式分为定钳盘式和浮钳盘式两种制动器。

图4-17 制动钳

(3)摩擦片。

在汽车的制动系统中,摩擦片是最关键的安全零件,它决定汽车的刹车效果,如图4-19所示。

图4-18 摩擦片

2.盘式制动器的工作原理

(1)定钳盘式制动器的工作原理。

定钳盘式制动器的制动钳轴向位置是固定的,轮缸分别布置在制动钳的两侧。这种制动器除活塞和摩擦片外无滑动元件。制动时,制动液被压入左、右两个轮缸内。活塞在制动液压力作用下,将摩擦片总成紧压在制动盘上,产生摩擦力矩,从而产生制动作用。解除制动时,活塞和摩擦片总成在回位弹簧作用下回到原始位置。

(2)浮钳盘式制动器的工作原理。

浮钳盘式制动器的制动钳通过导向销和桥壳相连,可以相对于制动盘轴线方向移动。图4-19所示为浮钳盘式制动器的结构示意图。它与定钳盘式制动器的不同之处在于:制动钳相对于制动盘沿浮动销做轴向移动,而且制动油缸只安装在制动盘的内侧,数目只有定钳盘式制动器的一半。制动时液压作用力推动活塞,使内侧摩擦片压靠制动盘,同时钳体上受到的反力使钳体连同固装在其上的外侧摩擦片压靠在制动盘的另一侧面上,直到两侧摩擦片受力均匀并夹紧制动盘为止。

与定钳盘式制动器相比,浮钳盘式制动器的优点是:其外侧无液压件,单侧的油缸结构不需要跨越制动盘的油道,故不仅其轴向尺寸和径向尺寸小,能够布置得更接近轮毂,而且气阻不易产生。此外,浮钳盘式制动器在兼作驻车制动器的情况下,不用加装驻车制动钳,只需在行车制动钳油缸附件中加一些用以推动油缸活塞的驻车制动机械传动零件即可。浮钳盘式制动器的缺点是刚度较差,摩擦片易产生偏磨。

图4-19 浮钳盘式制动器的结构

1—制动盘;2—制动钳体;3—摩擦片;4—活塞;5—液压油路;6—消声片;7—钳体支架

3.盘式制动器的检修

(1)盘式车轮制动器的拆装要点。

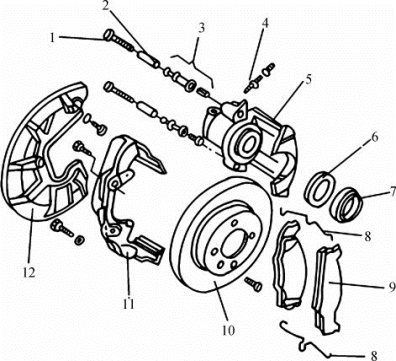

这里以上海桑塔纳LX型轿车前轮盘式制动器为例。其结构如图4-20所示。

图4-20 桑塔纳LX型轿车前轮盘式制动器结构

1—螺栓;2—导向销;3—塑料衬套;4—放气螺钉;5—制动钳体;6—密封圈;7—防尘罩;8—定位弹簧;9—制动蹄;10—制动盘;11—制动钳支架;12—防溅盘

①拆卸要点。

首先用扳手松开车轮螺栓、螺母,取下车轮。然后卸下定位弹簧及定位螺栓,拆下制动钳体,并将制动钳体用绳或铁丝吊于车身上,用压具将活塞压回。这里要注意:将活塞压回活塞缸内之前,必须先抽出储液罐中的制动液,防止制动液外溢。再从制动盘两侧,从制动钳支架上取下两片制动摩擦片。如果更换新摩擦片,可将新摩擦片装在制动钳支架上,最后拆下制动盘。

②安装要点。

先装上制动盘,并放好制动摩擦片(摩擦片表面不得有任何油污);再安装制动钳体,按规定扭矩拧紧定位螺栓及螺母,并安装上、下定位弹簧;最后安装车轮等部件。安装完毕后,应用力踩制动踏板数次,使制动器自动将间隙调整到正确位置。

(2)盘式制动器的检修。

①若发现制动盘的端面圆跳动误差大于0.06mm,制动盘表面具有明显的磨损台阶及拉伤沟槽,可进行加工修复。

②检查制动盘的厚度,当发现厚度过小时(磨损极限为8mm),应换用新件。

③检查制动蹄摩擦片的厚度,若发现小于7mm(包括底板),必须更换摩擦片,且左、右轮必须成套更换(4片摩擦片、4片弹簧片)。

④检查制动钳体,若发现有漏油之处,应换用新的活塞密封圈。

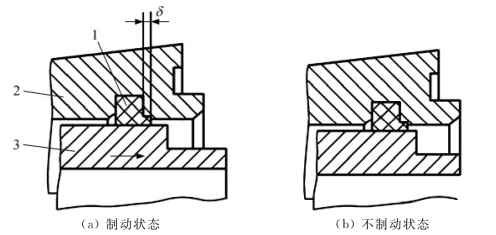

(3)盘式制动器制动间隙的自动调整。

这里以上海桑塔纳乘用车前轮为例。盘式制动器制动间隙是利用密封圈的弹性形变来实现自动调整的,其原理如图4-21所示。

图4-21 桑塔纳轿车前轮盘式制动器制动间隙自动调整

1—密封圈;2—制动钳;3—活塞

矩形密封圈嵌在制动钳油缸内的矩形槽内。密封圈刃边与活塞外圈配合较紧。制动时刃边在摩擦作用下随活塞移动,使密封圈随即发生弹性形变。相应于极限摩擦力的密封圈极限变形量δ,应等于制动器间隙为设定值时完全制动所需的活塞行程。解除制动时,密封圈恢复原状。活塞在密封圈弹力作用下退回原位。当制动盘与摩擦片磨损后引起的制动间隙超过设定值时,制动时密封圈变形量达到极限值δ后,活塞仍可在液压作用下,克服密封圈的摩擦力而继续移动,直到实现完全制动为止。解除制动后,制动器间隙即恢复到设定值。密封圈兼起活塞复位弹簧和一次调准式间隙自调装置的作用。

![]()

一、任务准备

1.工作准备

洁具:准备□ 清洁□

毛巾:准备□ 清洁□

逃生门:位置明确□ 通道畅通□

灭火器:红色□ 黄色□ 绿色□ 处理意见:

5S:整理□ 整顿□ 清洁□ 清扫□ 素养□

2.工具准备

扭力扳手□ 铁锤□ 尖嘴钳□ 平口起子□ 摇杆□ 快速扳手□ 套筒□ 短接杆□ 大号套筒□ 重型快速扳手□ 重型轮芯锁紧螺母套筒□ 毛巾□ 细纱布□

工具及辅料已备齐□ 差欠:

3.实训安排

(1)分组:班级按3人1小组,划分成多个小组。

(2)每组分工:3人小组中1人发指令,1人操作,1人记录,相互配合完成实训。

(3)每组时间:每组在18分钟内完成训练。

(4)实训方式:按每轮2组,共2轮进行轮流训练。

(5)实训设备:实训中心整车一台或制动系统总成工作台。

4.安全事项

(1)实训台架的车轮制动器总成及部件支撑稳固。□

(2)车轮制动器解体的零部件摆放规范。□

(3)手持拆装部件周身无锐口、无毛刺。□

二、实施步骤

(1)鼓式制动器的拆装、识别。

(2)盘式制动器的拆装、识别。

三、清洁及整理

整理:所用工量具□

清洁场地:座椅□ 地板□ 工作台□ 零件盘□ 工位场地□

![]()

一、填空题

1.凡利用固定元件与旋转元件工作表面的摩擦而产生制动力矩的制动器都称为__________。

2.摩擦制动器有________和__________两种结构形式。

3.鼓式制动器主要由旋转部分、_______和________组成。

4.盘式制动器由制动盘、________和________组成。

二、简答题

1.简述制动器的作用及其类型。

2.写出图4-22中数字所对应的部件名称。

图4-22 简答题图

1.________2.________3.________4.________5.________6.________7.________8.________9.________10.________11.________

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。