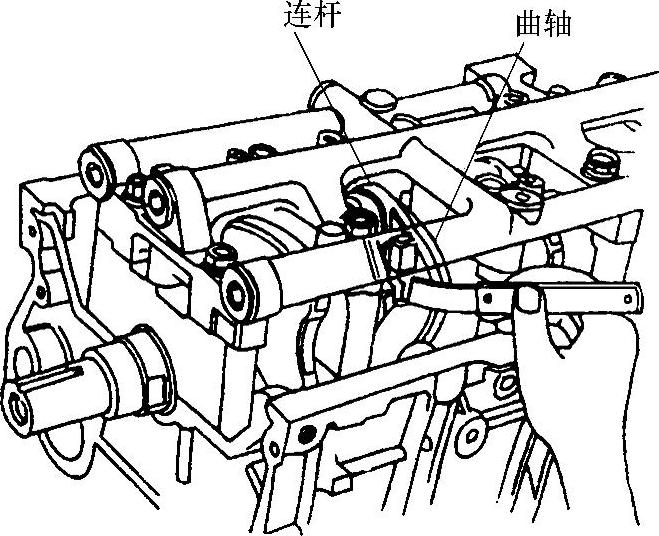

1.连杆与曲轴的检修

(1)检查连杆大端轴向间隙,如图3-79所示,用塞尺测量连杆大端的轴向间隙。

标准连杆大端轴向间隙(新)为0.05~0.30mm,维修极限为0.40mm。

如果间隙超过了维修极限,则应更换连杆,并重新检测其间隙,若间隙仍然超过维修极限,则应更换曲轴。

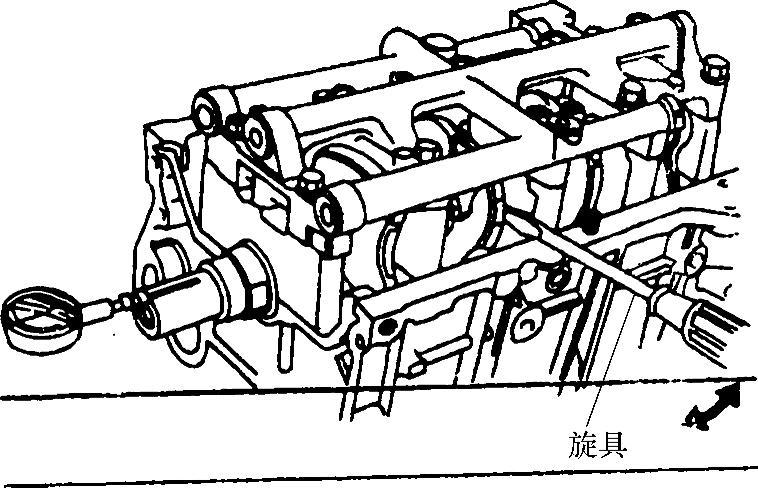

(2)检查曲轴轴向间隙的方法

①用力将曲轴推离百分表。

②将百分表测量杆抵住曲轴轴端并调零,如图3-80所示。

图3-79 连杆大端轴向间隙的检查

图3-80 曲轴轴向间隙的检查

③向百分表方向拨回曲轴,从百分表读出蓝轴轴向间隙值。

标准的曲轴轴向间隙(新)为0.10~0.35mm,维修极限为0.45mm。

如果间隙超过了维修极限,应检查止推垫圈和曲轴上的止推表面,若有必要,更换磨损的零件。

注意:

止推垫圈的厚度是固定的,切不可通过研磨或加减垫圈的方法来改变其厚度。安装垫圈时,其带切槽侧应向外。

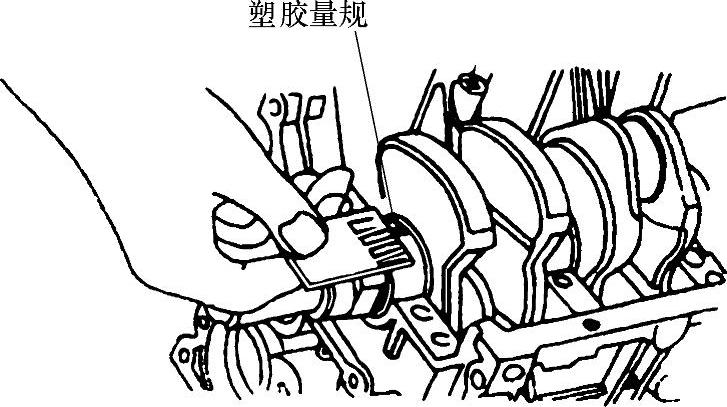

(3)检查主轴承间隙的方法

①拆下主轴承盖及轴瓦。

②用清洁的布擦净每个主轴颈和轴瓦。

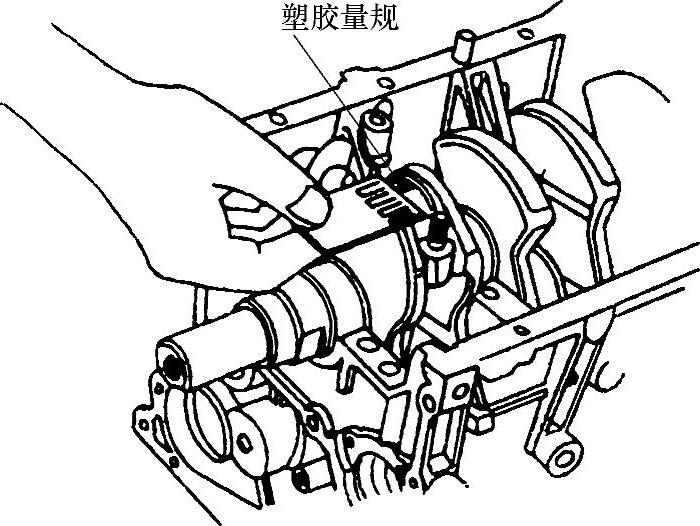

③将塑胶量规置于每个主轴颈上,如图3-81所示。

图3-81 曲轴主轴承间隙的检查

④重新安装轴瓦及主轴承盖,并拧紧螺栓(拧紧力矩为69N·m)。

注意:

如果在拧紧主轴承螺栓检查其间隙时发动机是在车上.则曲轴及驱动盘等的重量将增加塑胶量规的变形量而使读出的测量值出现误差。为避免这种误差,应用千斤顶顶在平衡重块下以支撑曲轴,并且每次只检查一个轴承。在检查过程中不要转动曲轴。

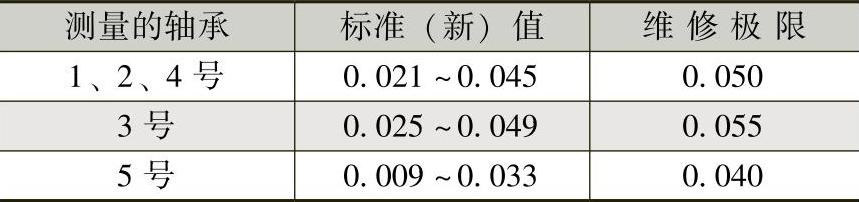

⑤再次拆下轴承盖和轴瓦,并测量塑胶量规最宽部分,各主轴承间隙见表3-2。

表3-2 曲轴各主轴承的间隙 (单位:mm)

⑥若检查间隙过大或过小(若发动机仍在车上,则将其拆下),则拆下曲轴和轴瓦,换上一套新的具有相同色码的轴瓦,并重新检查间隙。

⑦若检查间隙仍不在正常范围之内,则试一下较大或较小的轴瓦(按色码选原轴承的上一个或下一个颜色),并再次检查间隙。

⑧若通过换适当大些或小些的轴瓦仍不能得到适当的间隙,则需更换曲轴,并再次检查轴承的间隙。

注意:

不要通过修整轴瓦的方法来调整间隙。

(4)曲轴主轴承的选配,在缸体、曲轴和轴瓦上标有相应的数字、条形码、字母或颜色来表示尺寸大小级别,以供选配轴承之用。

注意:

如果粘上的污物使识别码难以辨认时,应该用洗涤剂清洗的方法使识别码重现,不要用钢丝刷或刮刀来去除污物。

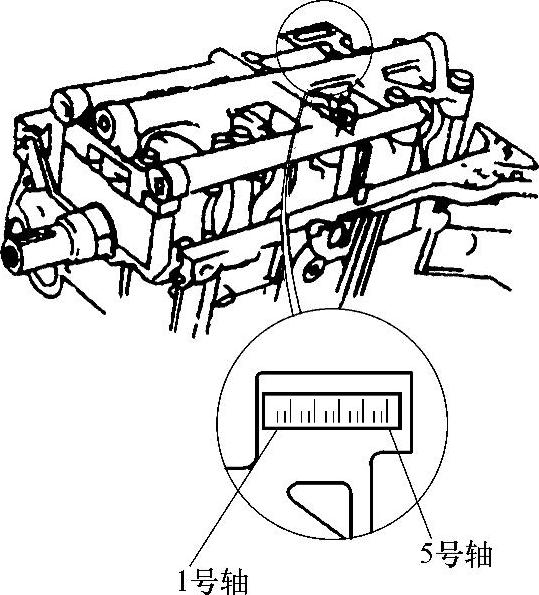

①主轴孔的代码用印在缸体端部的数字、字母或条形码表示,如图3-82所示,其中带轮侧的第一个代码表示1号主轴孔,靠驱动盘侧的第一个代码表示5号主轴孔。

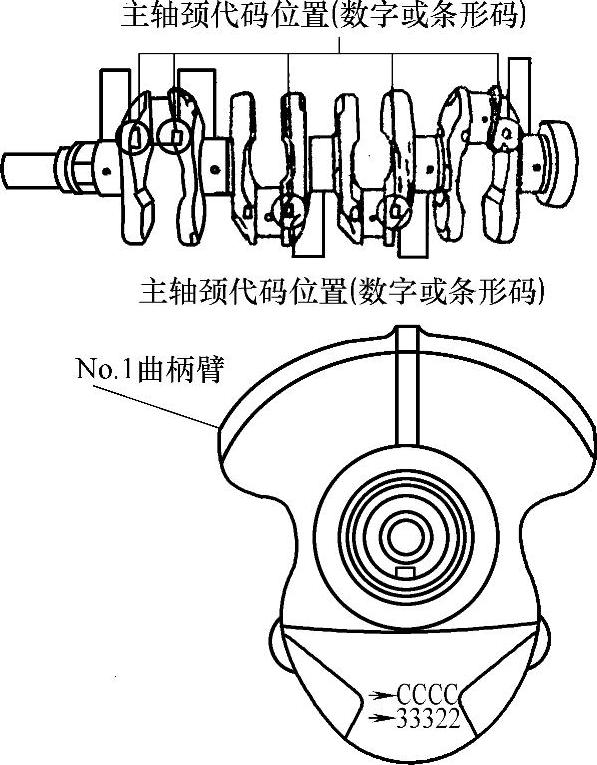

②主轴颈的代码位置如图3-83所示,以数字或条形码表示。

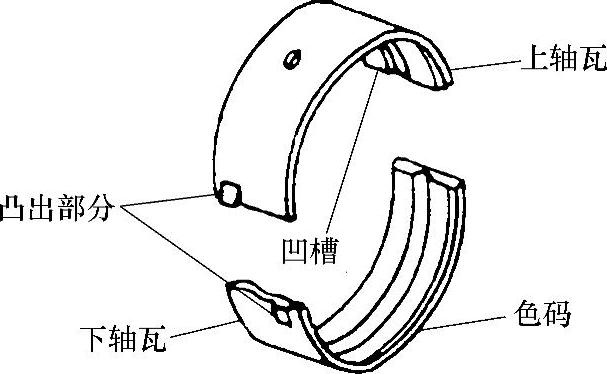

③轴瓦的代码用其边缘的颜色表示,如图3-84所示。

图3-82 曲轴主轴孔代码的位置

图3-83 曲轴主轴颈代码的位置

图3-84 曲轴主轴瓦代码的位置

选配轴承时,通过缸体上的主轴孔代码和曲轴上的主轴颈代码来选择适当颜色的轴瓦。轴瓦选配时大小级别的识别见表3-3。

表3-3 曲轴主轴瓦选配表

(5)连杆轴承间隙的检查的方法

①拆下连杆轴承盖及轴瓦。

②用清洁的布擦净每个连杆轴颈和轴瓦。

③将塑胶量规置于每个连杆轴颈上,如图3-85所示。

图3-85 检查连杆轴承间隙

④重新安装轴瓦及连杆轴承盖,以20N·m的力矩拧紧螺母,然后在连杆和螺栓头上标上标记,再将螺栓拧紧90°。

注意:

在检查过程中不要转动曲轴。

⑤再次拆下轴承盖和轴瓦,并测量塑胶量规最宽部分,轴承间隙见表3-4。

表3-4 连杆轴承的间隙 (单位:mm)

⑥若检查间隙过大或过小,则拆下上轴瓦,换上一套新的具有相同色码的轴瓦,并重新检查间隙。

⑦若检查间隙仍不在正常范围之内,则试一下较大或较小的轴瓦(按色码选原轴承的上一个或下一个颜色),并再次检查间隙。

⑧若通过换适当大些或小些的轴瓦仍不能得到适当的间隙,则需更换曲轴,并再次检查轴承的间隙。

注意:

不要通过修整轴瓦的方法来调节连杆轴承间隙。

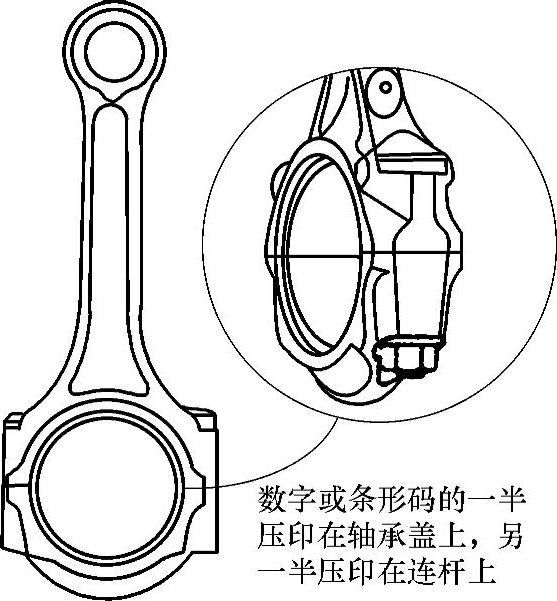

(6)选配曲轴连杆轴承。在连杆、曲轴和轴瓦上标有相应的数字、条形码、字母或颜色来表示尺寸大小级别,以供选配轴承之用。

注意:

如果由于污物的积累而导致识别码难以辨认时,不要用钢丝刷或刮刀来去除污物,应该用洗涤剂清洗的方法。

①连杆大端轴孔的代码用压印在连杆侧面的数字、字母或条形码表示,数码或条形码的一半压印在连杆的轴承盖上,另一半则压印在连杆上,如图3-86所示。连杆大端的孔径标准值为48.0mm,其公差范围为0~0.024mm,分成4级,按每级0.006mm递增。

图3-86 连杆大端轴孔代码的位置

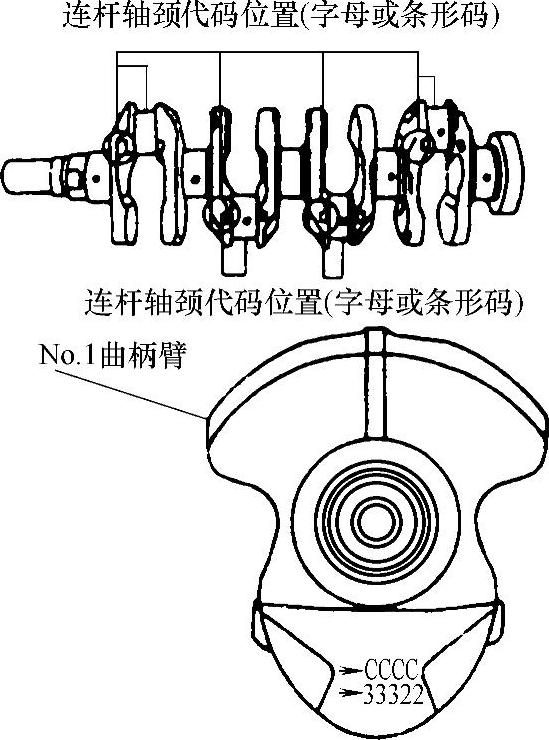

②连杆轴颈的代码位置,如图3-87所示,以数字或条形码表示。

图3-87 曲轴连杆轴颈代码的位置

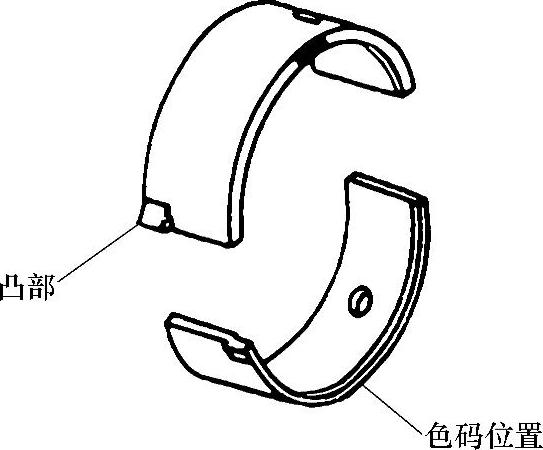

③连杆轴瓦的代码用其边缘的颜色表示,如图3-88所示。

图3-88 曲轴连杆轴瓦代码的位置

选配轴承时,通过连杆上的连杆大端轴孔代码和曲轴上的连杆颈代码来选择适当颜色的轴瓦。轴瓦选配时大小级别的识别见表3-5。

表3-5 曲轴连杆轴瓦选配表

(7)曲轴的检修,在拆卸曲轴时应注意:为防止翘曲变形,拆卸螺栓从两端开始,按两边十字交叉的顺序进行,且每次只将螺栓旋松1/3圈,直到将螺栓完全松开;连杆上原来数字为连杆的尺寸代号,并不是代表其所在的缸号。拆下曲轴后应检查:

①检查曲轴的油道,必要时,用管道清洁器或合适的刷子清洁曲轴油道。

②检查曲轴键槽和螺纹,看有无损伤。

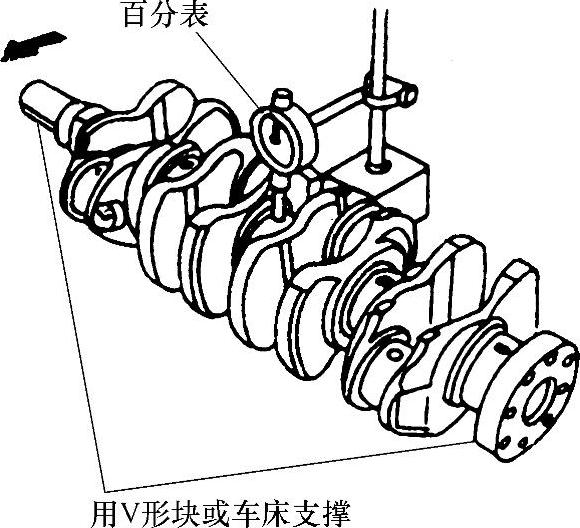

③检查曲轴各主轴颈的径向跳动,以确定曲轴是否弯曲,如图3-89所示。

曲轴的总径向跳动量:标准(新)值为小于0.03mm,维修极限为0.04mm。

曲轴每一主轴颈的径向跳动量均不能超过维修极限。

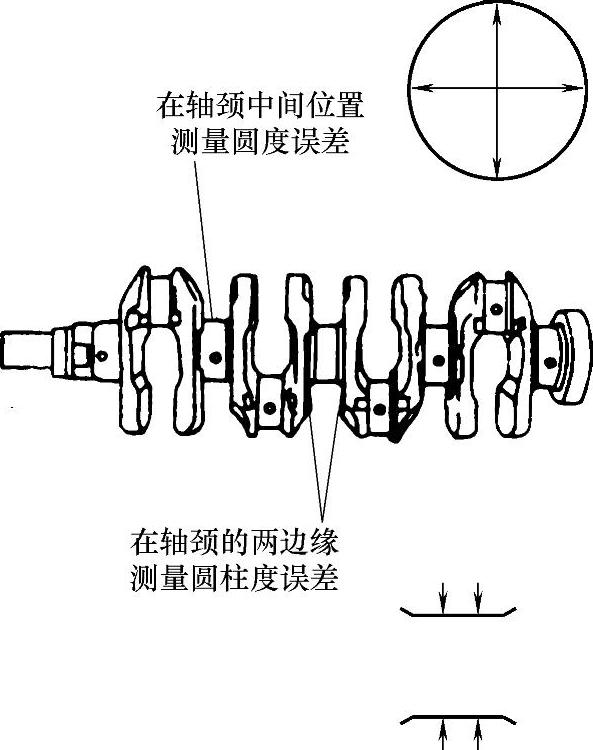

④检查曲轴主轴颈和连杆轴颈的圆度和圆柱度误差,如图3-90所示。

图3-89 检查曲轴径向跳动

曲轴主轴颈和连杆轴颈的圆度误差:标准(新)值为小于0.005mm,维修极限为0.006mm。

曲轴主轴颈和连杆轴颈的圆柱度误差:标准(新)值为小于0.005mm,维修极限为0.006mm。

2.活塞组件的检修

(1)活塞的检修方法

①检查活塞有无变形或裂纹。

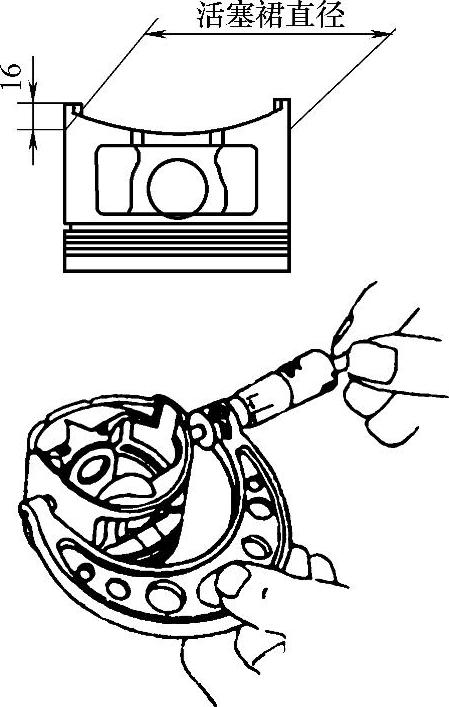

②在距活塞裙部底端16mm处测量活塞的直径,如图3-91所示。

图3-90 检查曲轴主轴颈圆度和圆柱度误差

图3-91 检查活塞裙部的直径

注意:

有两种标准的活塞,一种是无字母或字母A.另一种是字母B。字母压印在活塞上或气缸体上,其活塞的直径见表3-6。

表3-6 活塞的直径 (单位:mm)

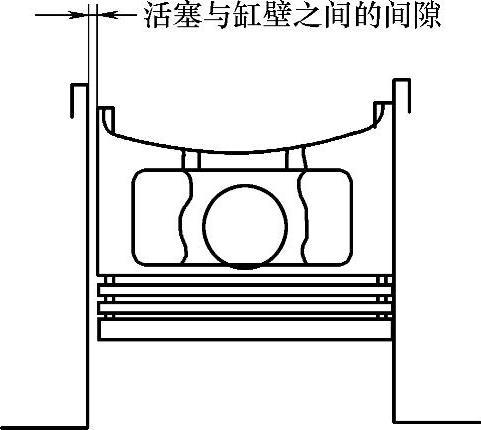

③检查活塞与气缸壁的间隙,如图3-92所示。

图3-92 检查活塞与气缸壁的间隙

标准(新)间隙为0.02~0.04mm,维修极限为0.05mm。

如果间隙接近或超过了维修极限,需检查活塞和缸体是否过度磨损。

加大尺寸的活塞直径:

2.0L发动机有两级:加大0.25mm的活塞直径为85.23~85.24mm,加大0.50mm的活塞直径为85.48~85.49mm。

2.3L发动机有一级:加大0.25mm的活塞直径为86.23~86.24mm。(https://www.xing528.com)

④检查活塞与活塞销的配合间隙,给活塞销涂上发动机机油后,用拇指应能将活塞销压入活塞销孔。

活塞与活塞销的标准(新)间隙为0.012~0.024mm。

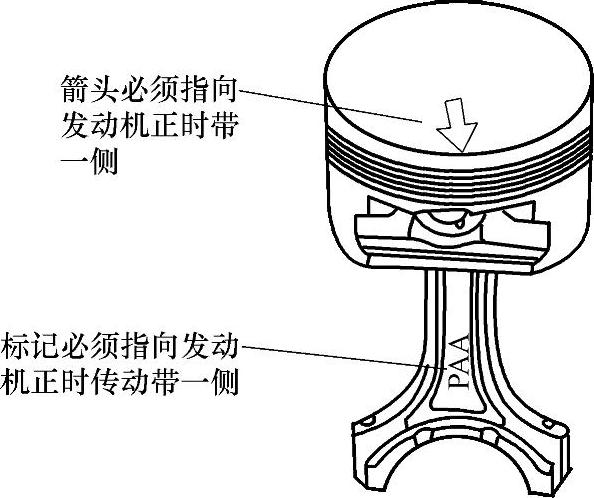

安装活塞时,活塞上的箭头标记应指向发动机正时传动带一侧,如图3-93所示。

图3-93 活塞的安装方向

(2)活塞销的检修,在拆卸活塞销时应注意:拆卸卡环时不要损坏卡环槽,小心不要让卡环弹飞伤人或丢失;检查活塞、活塞销和连杆应在室温状态下进行。

①检查活塞销的直径,标准(新)值为21.962~21.965mm,维修极限为21.954mm。

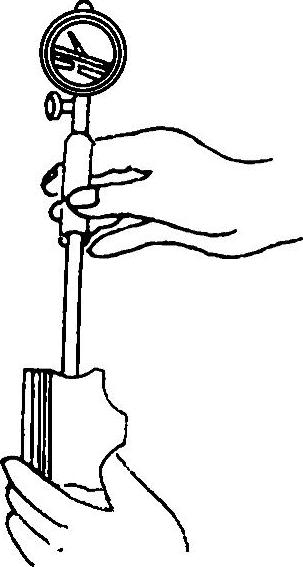

②将千分表按活塞销直径调零后,测量活塞销与活塞销孔之间的间隙,如图3-94所示,活塞销与活塞销孔之间的间隙:标准(新)值为-0.0060~+0.0010mm,维修极限为0.004mm。

图3-94 测量活塞销与活塞销孔之间的间隙

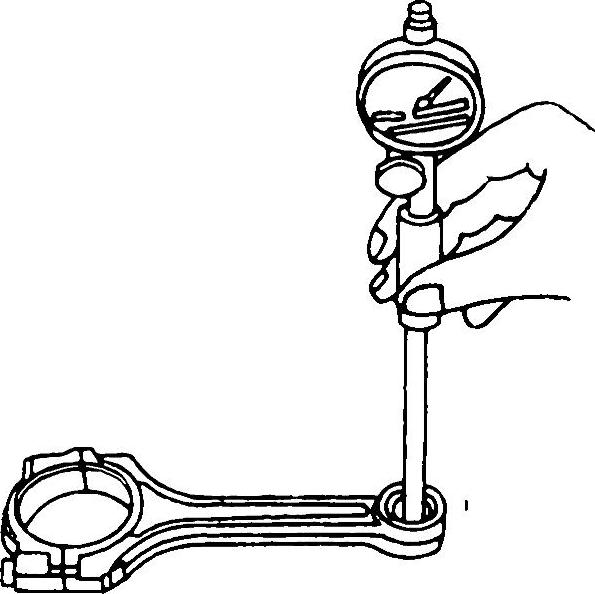

③测量活塞销与连杆销孔之间的间隙,如图3-95所示,标准(新)值为0.005~0.014mm,维修极限为0.019mm。

图3-95 测量活塞销与连杆销孔之间的间隙

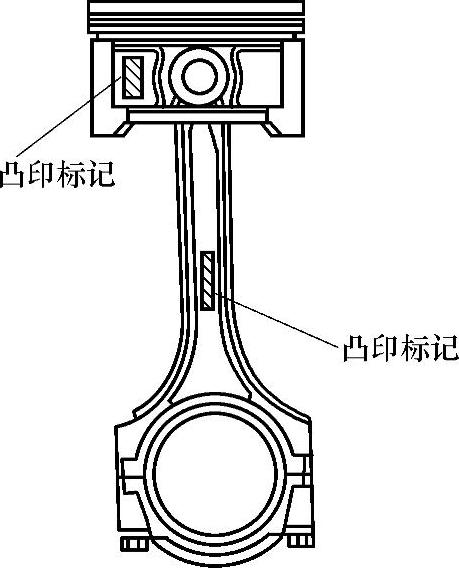

活塞销的安装应使活塞和连杆的凸印标记位于同侧,如图3-96所示。

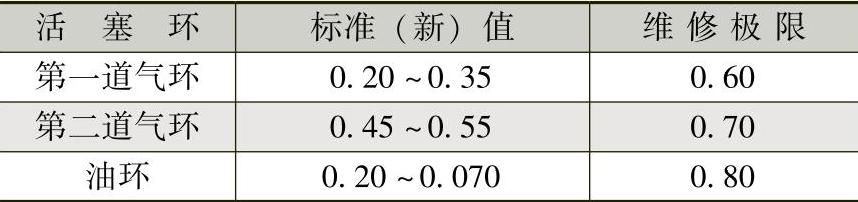

(3)活塞环的检修方法如下:

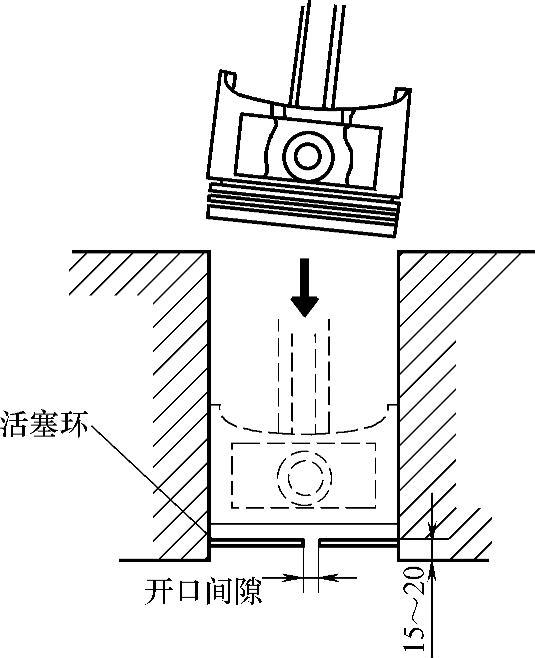

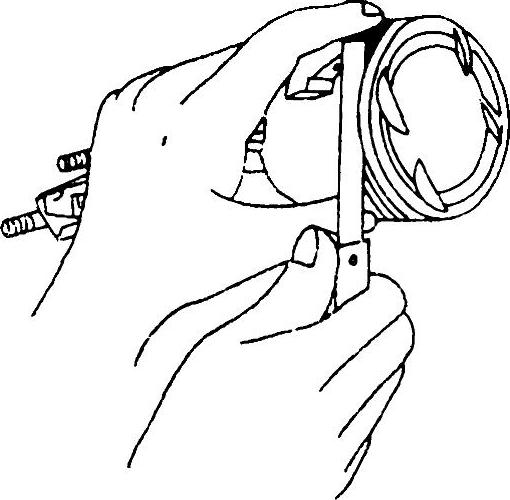

①检查活塞环的开口间隙,用活塞将被测活塞环推入气缸内距底部15~20mm处,如图3-97所示,然后用塞尺测量活塞环的开口间隙,各活塞环的开口间隙见表3-7。

图3-96 安装活塞销

图3-97 检查活塞环开口间隙

表3-7 活塞环的开口间隙 (单位:mm)

如果间隙太小,检查所选用的活塞环是否正确;如果间隙太大,则检查气缸直径。若气缸直径超过了维修极限,则需镗、磨缸,扩大一级缸径。

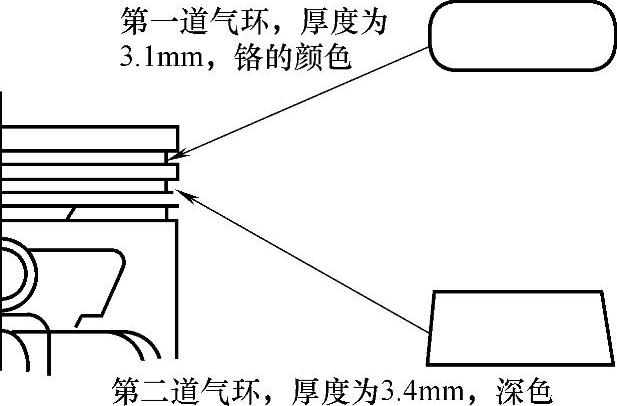

②检查活塞环槽间隙,如图3-98所示,活塞环槽间隙见表3-8。

图3-98 检查活塞环槽间隙

表3-8 活塞环槽间隙 (单位:mm)

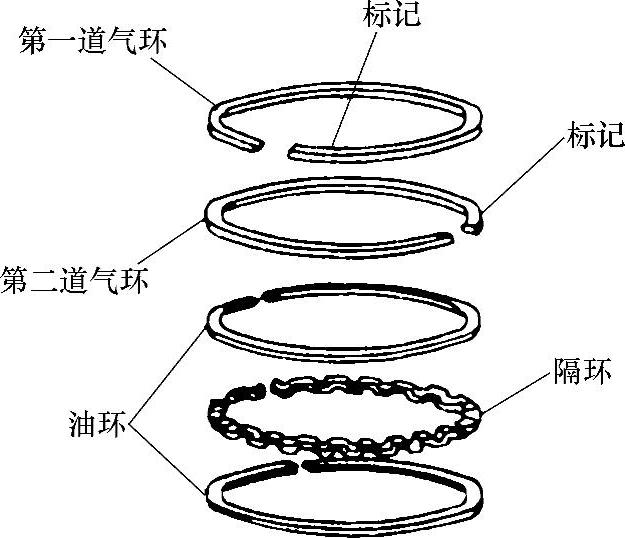

更换活塞环时应注意:

①用方形断口的活塞环或带有与活塞环槽相配刃口的环槽清洁器彻底清理所有的活塞环槽。气环槽宽为1.2mm,油环槽宽为2.8mm。不要用钢丝刷清洁活塞环槽,也不要切深环槽。

②按适当的顺序安装新的活塞环,不要使用旧的活塞环。第一道气环和第二道气环不能装错,可以从两道气环边缘的倒角和厚度尺寸的不同来区别,如图3-99所示。环上制造标志必须朝上。

图3-99 第一道和第二道气环的区别

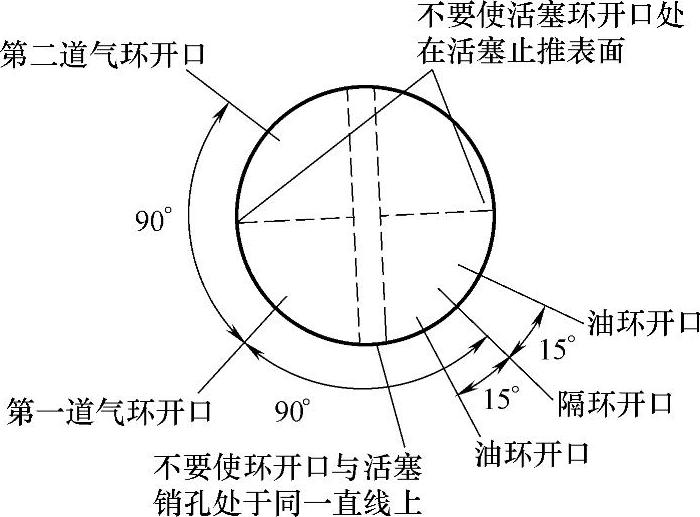

③在环槽中转动活塞环,以检查其有无卡滞,并使各活塞环的开口位置排列适当,如图3-100和图3-101所示。不要使活塞环的开口在活塞推力面处和活塞销孔处。

图3-100 各活塞环开口的排列

3.平衡轴的检修

(1)检查平衡轴的端隙。在拆下右侧盖和平衡轴齿轮壳体时应先检查平衡轴端隙。

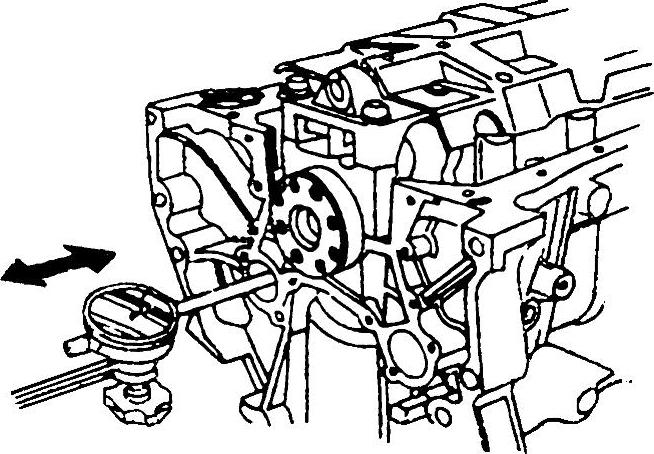

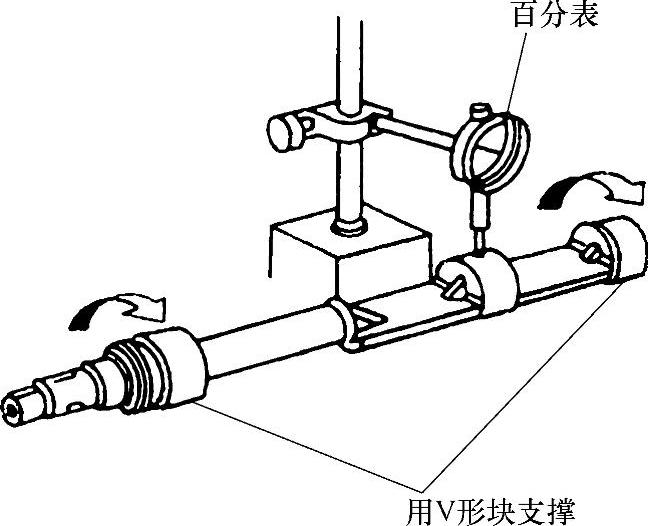

①用力将前平衡轴推离百分表,然后将百分表测量杆贴住前平衡轴端面并调零,再用力将平衡轴拉向百分表,从百分表读出前平衡轴的端隙,如图3-102所示。

图3-101 各活塞环开口错开的角度

图3-102 检查前平衡轴的端隙

前平衡轴的标准端隙为0.10~0.40mm。如果端隙过大,应检查保持架和平衡轴止推表面。

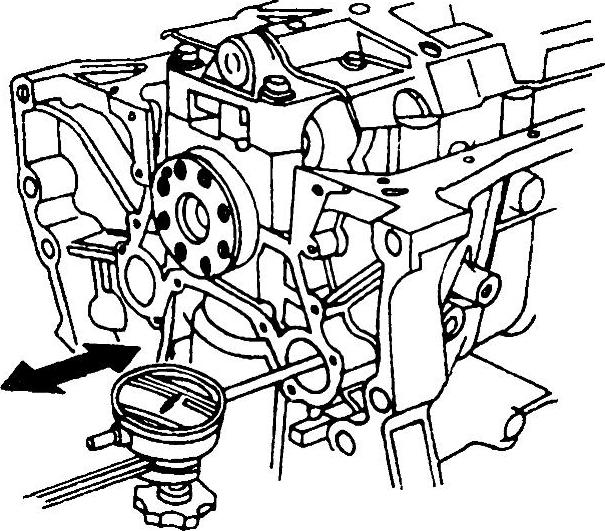

②用同样的方法检查后平衡轴端隙,如图3-103所示。

图3-103 检查后平衡轴的端隙

后平衡轴的标准端隙为0.04~0.15mm。如果端隙过大,应检查止推垫圈和从动齿轮的止推表面以及机油泵体。

注意:

轴承保持架(前)和止推垫圈(后)的厚度是固定的,不能采用研磨或加减垫片的方法来进行调整。

(2)检查平衡轴,检查前,应清洁平衡轴,检查方法如下:

①检查平衡轴表面和轴承表面。

正常的表面应似镜面,如果有磨损、损坏和变色,则更换轴承或平衡轴。若更换了1号后轴承,机油泵壳体需同时更换。

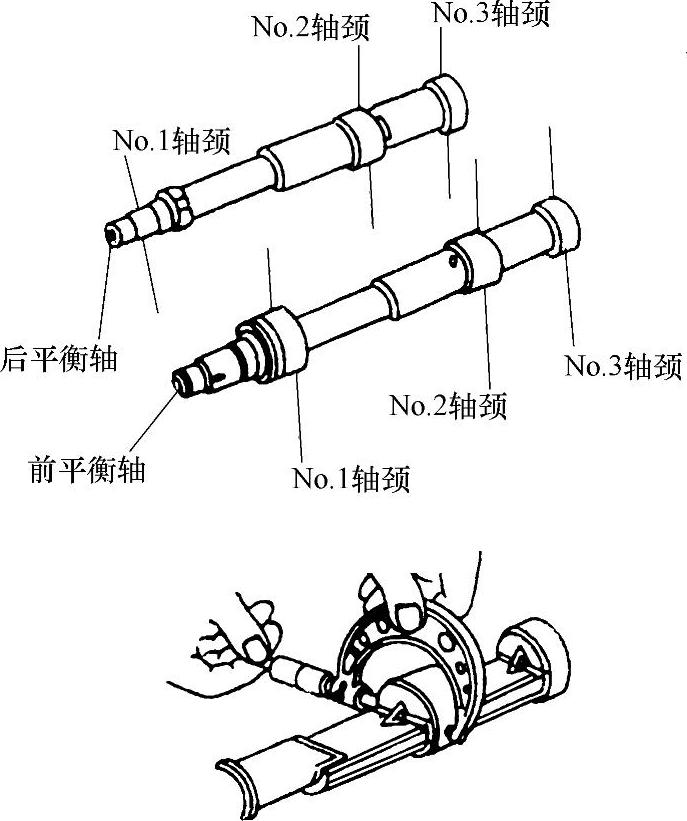

②测量平衡轴轴颈的圆柱度,如图3-104所示。标准的圆柱度为0.005mm。

图3-104 检查平衡轴轴颈圆柱度

③测量前后平衡轴2号轴颈的径向圆跳动,以检查平衡轴的弯曲程度,如图3-105所示。

图3-105 检查平衡轴径向圆跳动

平衡轴的径向圆跳动量:标准(新)值为0.02mm,维修极限为0.03mm。

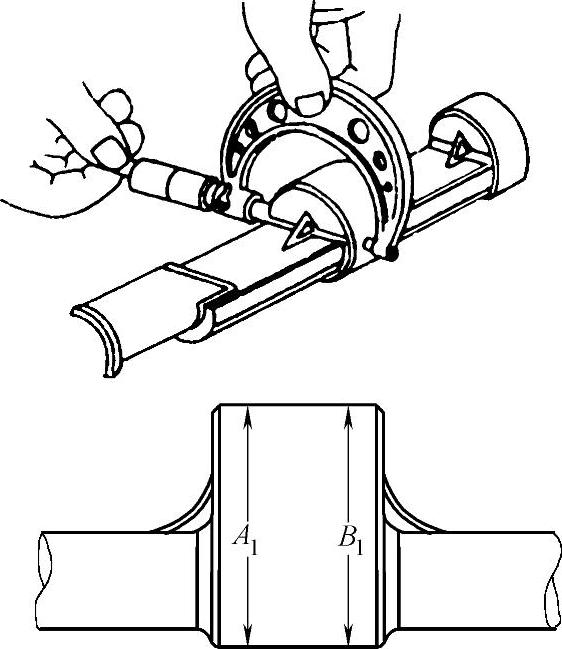

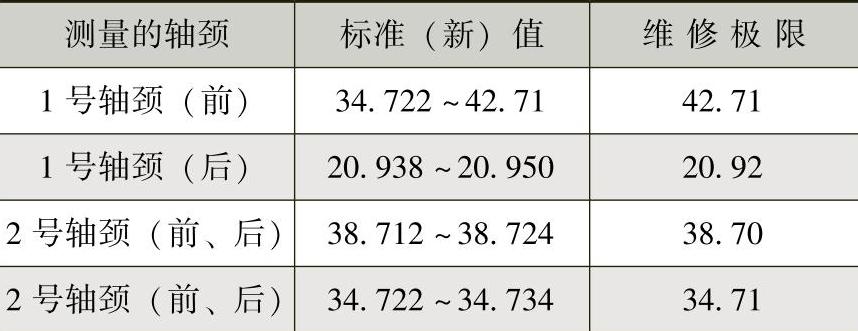

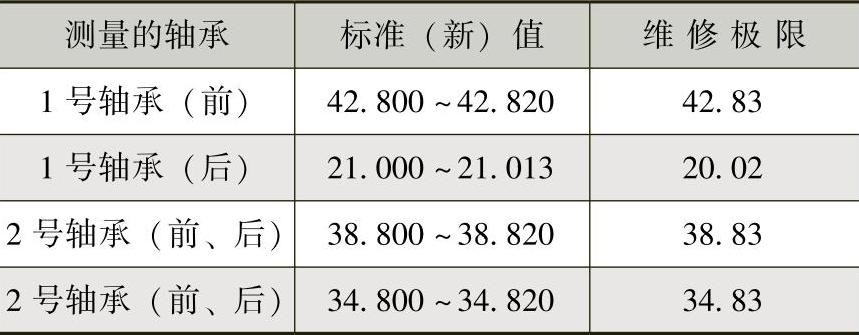

④测量前后平衡轴轴颈的直径,其测量点和测量方法如图3-106所示,各轴颈参数见表3-9。

图3-106 检查平衡轴轴颈的直径

表3-9 平衡轴轴颈的直径 (单位:mm)

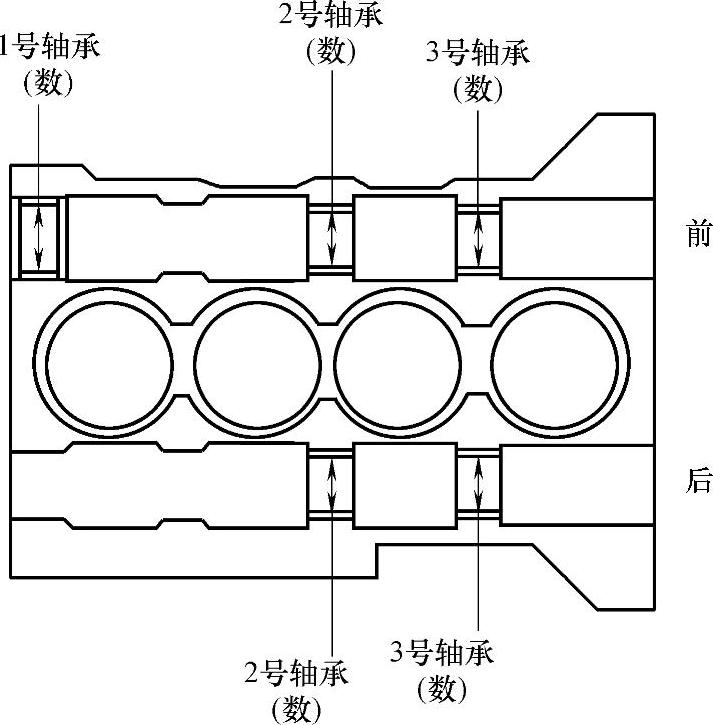

(3)检查平衡轴轴承的方法

①从缸体上拆下曲轴、活塞和其他零部件后,擦净平衡轴轴承和机油泵壳,并检查轴承的表面,若有磨损、损坏或变色,则更换轴承或机油泵壳。

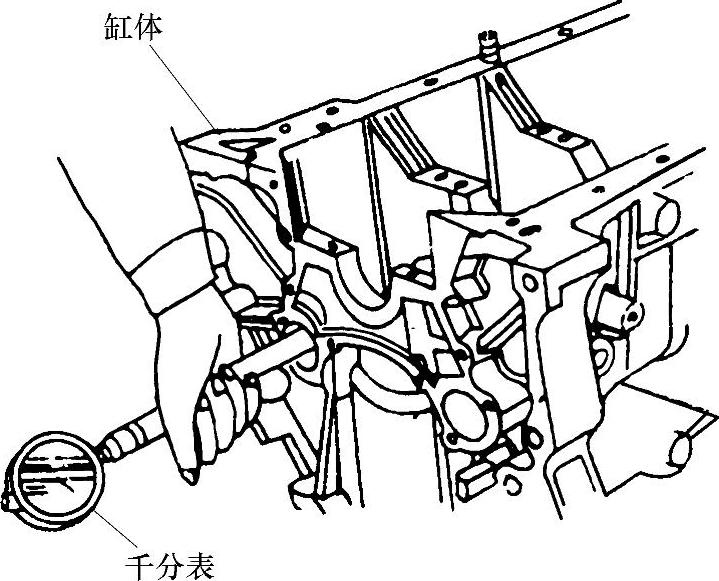

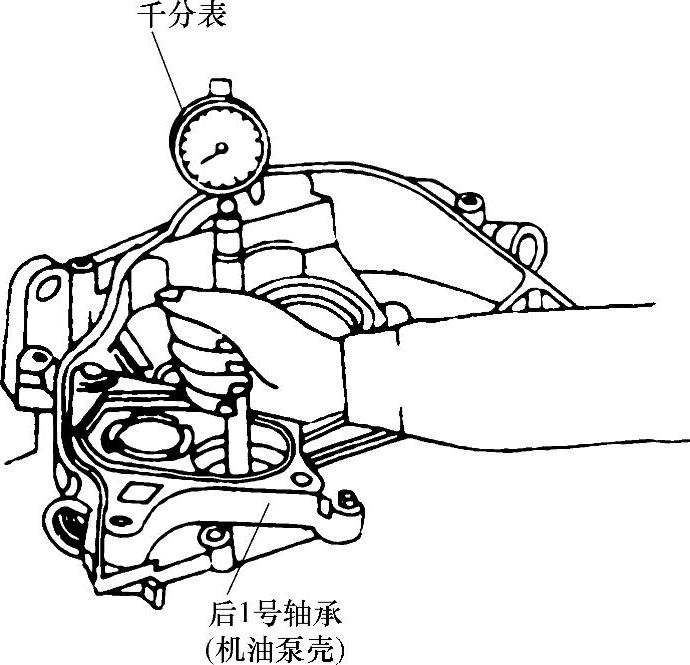

②测量平衡轴轴承的内径,测量点和测量方法如图3-107~图3-109所示,各轴承的内径见表3-10。

图3-107 平衡轴轴承内径的测量点(缸体)

图3-108 测量缸体上的平衡轴轴承内径

图3-109 测量机油泵上的平衡轴轴承内径

表3-10 平衡轴轴承的内径 (单位:mm)

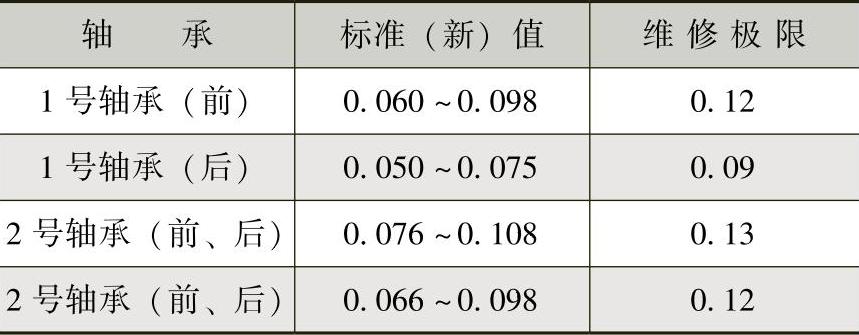

③计算平衡轴轴承的间隙,将平衡轴轴承的内径减去平衡轴轴颈的直径即为轴承的间隙,各轴承的间隙见表3-11。

表3-11 平衡轴轴承间隙 (单位:mm)

4.缸体的检修

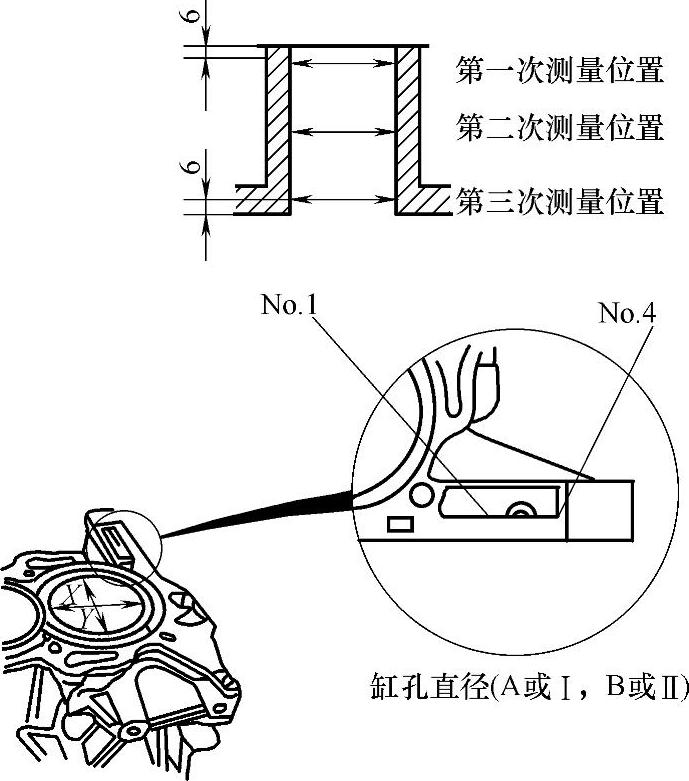

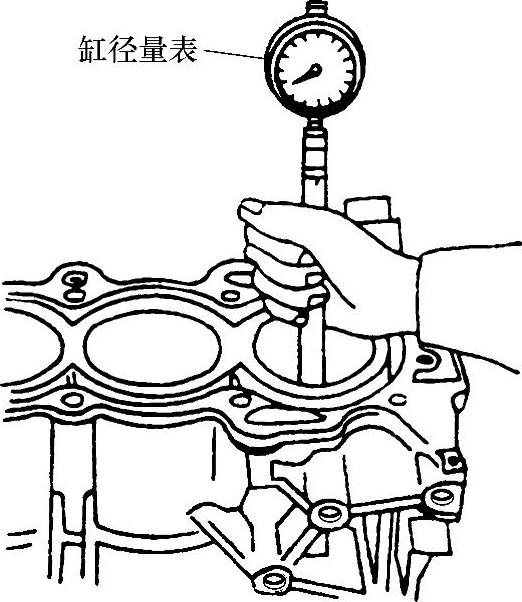

(1)测量气缸的磨损和圆柱度误差,如图3-110和图3-111所示,在每个气缸的上、中、下三个平面上沿x和y方向测量气缸的直径,并计算出气缸的磨损量和圆柱度误差。

图3-110 气缸直径的测量位置

图3-111 气缸直径的测量

①气缸缸径的标准直径也有两种:A或I和B或Ⅱ,其尺寸见表3-12。

表3-12 气缸的直径 (单位:mm)

加大尺寸的气缸直径:2.0L发动机有两级,加大0.25mm的气缸直径为85.250~85.260mm,加大0.50mm的气缸直径为85.500~85.510mm。2.3L发动机有一级,加大0.25mm的气缸直径为86.250~86.260mm。

②气缸的圆柱度误差,从两端的测量值计算出圆柱度误差,其极限值为0.05mm。

③有任一气缸的测量值超过了加大尺寸缸径的维修极限,则必须更换缸体。

缸径扩大的极限:2.0L发动机为0.5mm,2.3L发动机为0.25mm。

注意:

如果气缸需要镗缸修理,镗孔后须检查与相应扩大了尺寸的活塞之间的间隙:如果缸壁有划痕或刮伤,则需进行珩磨。

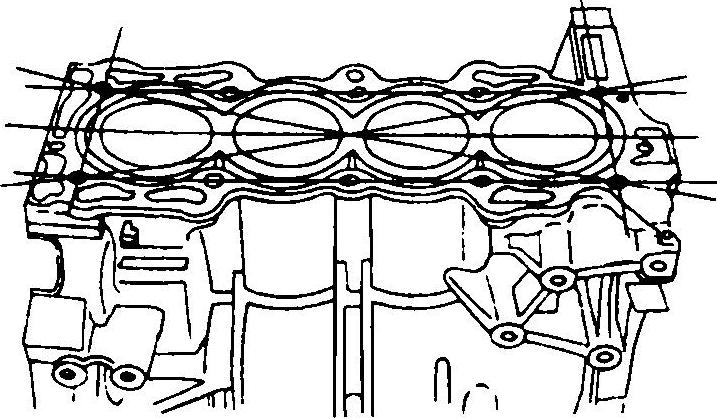

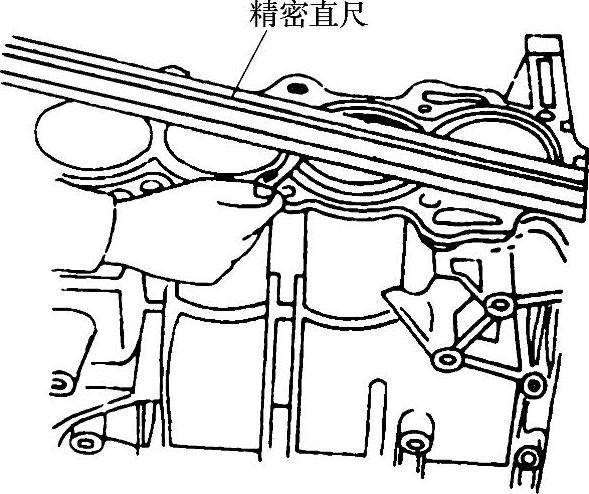

(2)检查缸体的平面度,如图3-112和图3-113所示,用精密的直尺沿四边和对角交叉方向检查缸体的平面度。

缸体平面度标准(新)值为小于0.07mm,维修极限为0.10mm。

(3)修理缸体。如果检查气缸直径尺寸在维修极限之内,可以通过珩磨修整气缸壁表面的划痕、刮伤。

图3-112 缸体平面度的测量位置

图3-113 缸体平面度的测量

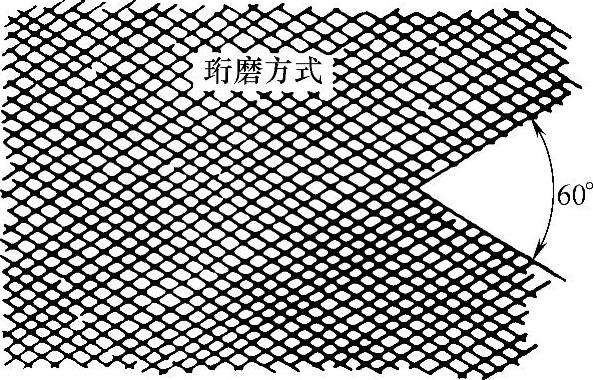

①用珩磨油和400号油石按60°的交叉线方式珩磨气缸,如图3-114所示。

图3-114 气缸珩磨方式

注意:

只能使用400号或更细的油石硬质磨头;不要使用磨损或破裂的油石。

②珩磨完后,彻底清除缸体中所有的金属颗粒,用热肥皂水清洗缸孔,然后烘干并立即涂上机油以防生锈。

注意:

不能使用溶剂,溶剂会使颗粒磨石碎屑重新分散在缸壁上而不能彻底清除。

③如果珩磨至维修极限后缸壁上的划痕或刮伤仍然存在,则须镗孔扩大气缸的直径。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。