1.VTEC摇臂的检查

(1)手工检查方法如下:

①将第一缸活塞转至上止点位置。

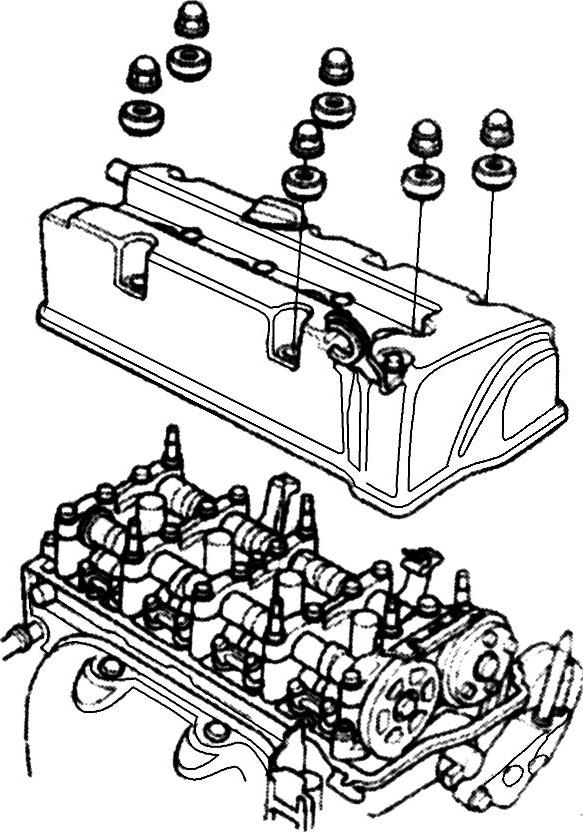

②如图3-45所示,拆下气门室盖。

图3-45 拆下气门室盖

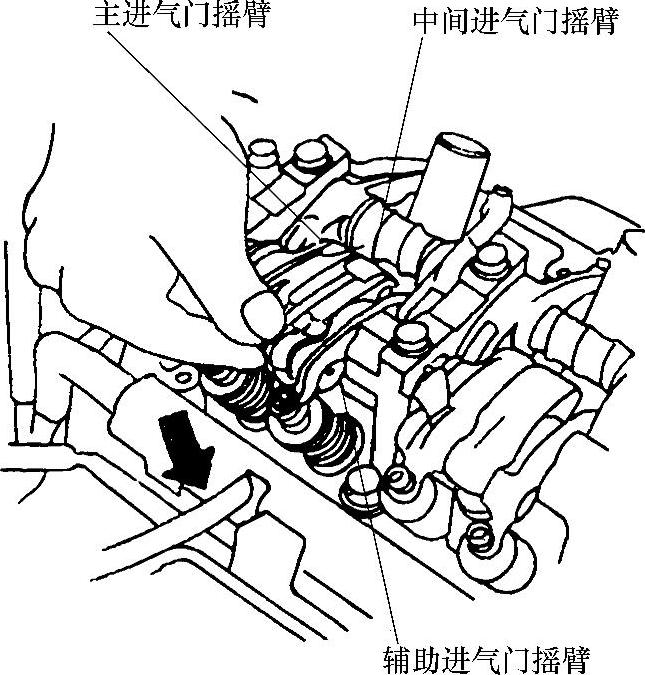

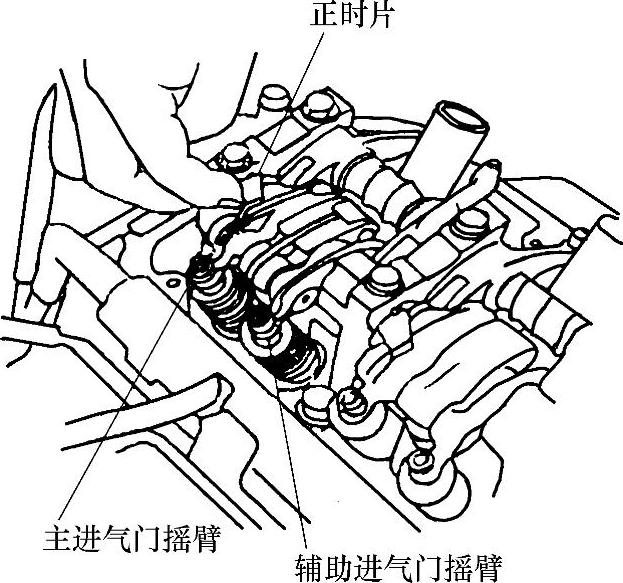

③用手按压第一缸中间进气门摇臂,看其能否脱离主、辅进气门摇臂而单独移动,如图3-46所示。

如果不能移动,则应将中间进气门摇臂、主进气门摇臂及辅助进气门摇臂作为一整体拆下,并检查中间和主进气门摇臂的活塞移动是否自如。若任一摇臂需要更换,则需将中间进气门摇臂、主进气门摇臂及辅助进气门摇臂作为一整体更换。

④将其他气缸活塞逐个转至上止点位置,并检查其中间进气门摇臂能否单独移动。

图3-46 手工检查中间进气摇臂

(2)使用专用工具检查,检查前应注意如下几点:

①确认接于空气压缩机上的气压表读数超过400kPa。

②检查摇臂之前,应先检查气门的间隙。

③用布将正时传动带盖住以保护传动带。

④在每个气缸活塞处于上止点时检查其主摇臂。

使用专用工具检查步骤与方法如下:

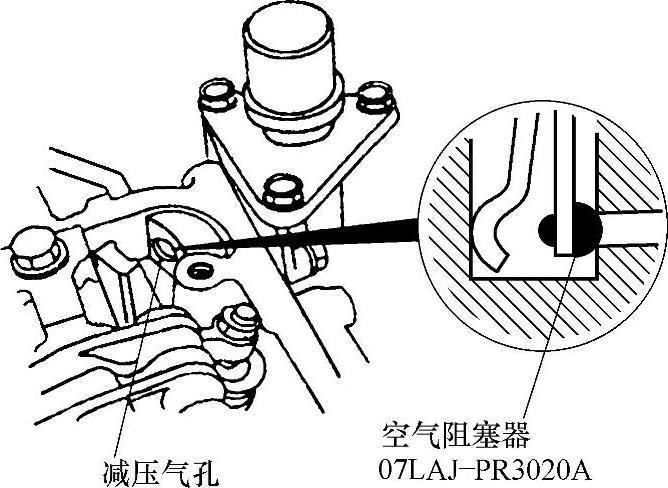

①拆下气门室盖,并用专用工具堵住减压孔,如图3-47所示。

图3-47 用专用工具堵住减压孔

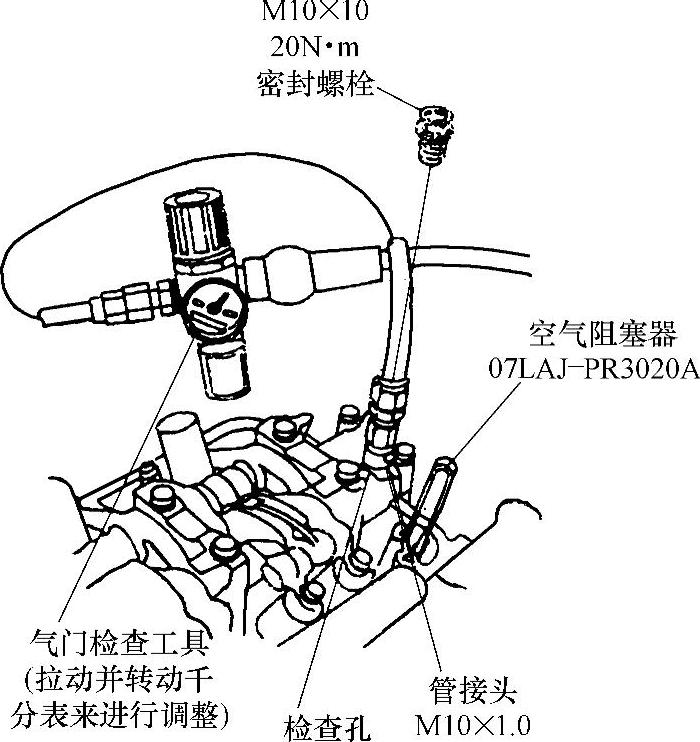

②从检查孔上卸下密封螺栓,并接上专用的气门检查工具,如图3-48所示。

③旋松气门检查工具上的调节阀,向摇臂的同步活塞A和B施加400kPa的压力。

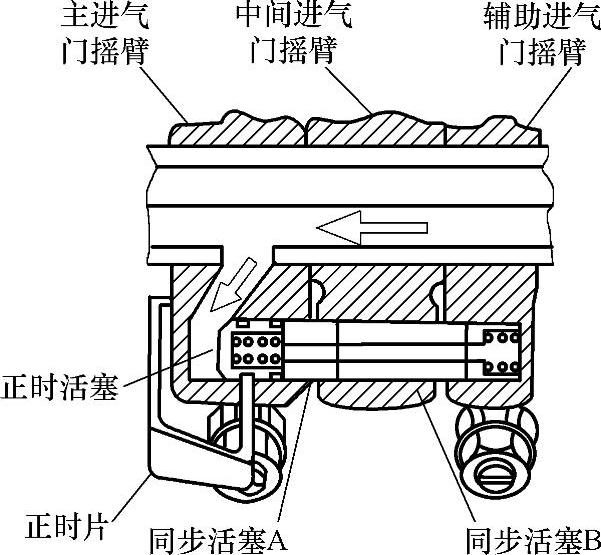

④施加稳定的压力后,将正时片向上拨动2~3mm,如图3-49所示,这时,同步活塞应向右移动,并使中间、主、辅助进气门摇臂连锁。

图3-48 连接专用的气门检查工具

图3-49 向上推动正时片

说明:

同步活塞移动后,可以从各摇臂之间的缝隙中看到,将正时片嵌入正时活塞的凹槽时,活塞就会被锁定在伸出的位置,如图3-50所示。注意:在向上推动正时片时,施力不要过大。

图3-50 正时片锁定活塞的位置

⑤确认主、中间、辅助进气门摇臂已通过同步活塞连锁,当用手按压中间摇臂时,中间摇臂应不能单独移动,否则就需将主、中间、辅助进气门摇臂作为一整体更换。

⑥停止向正时活塞施压,并将正时片再向上推,使同步活塞应在弹簧力作用下回到原来的位置,这时主、中间和辅助进气门摇臂应相互脱开,否则,主、中间和辅助进气门摇臂需作为一整体更换。

⑦拆下专用工具,并检查各个游动件总成是否能平滑地移动,如果不能平滑移动,则需更换游动件总成。

⑧检查完毕,应确认故障检查指示灯(MIL)不亮。

2.气门间隙的检查与调整

注意:

气门间隙的检查与调整应在气缸盖的温度下降到低于38℃时进行。气门间隙调整完毕,应重新用245N.m的力矩将曲轴带轮螺栓拧紧。

(1)检查和调整第一缸气门间隙,方法如下:

①拆下气门室盖。

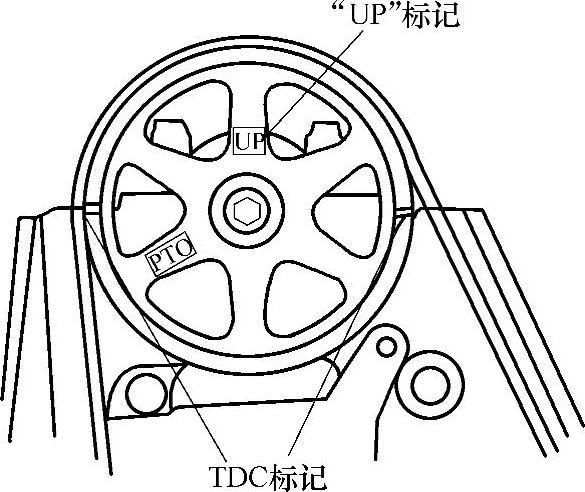

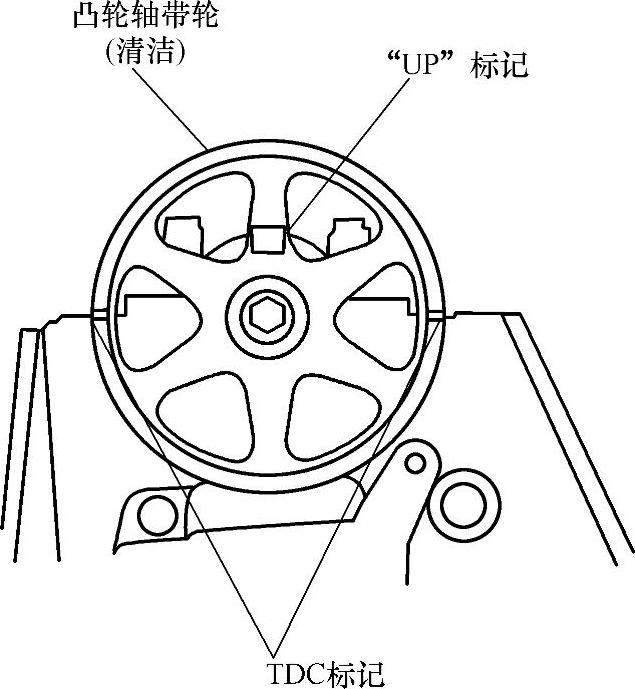

②将第一缸活塞转至上止点(TDC)位置,即凸轮轴带轮上的“UP”标志应在顶部,带轮上的上止点凹槽与气缸盖平面对齐的位置,如图3-51所示。

图3-51 第一缸活塞压缩行程上止点位置

③检查第一缸进、排气门的间隙。

进气门的间隙:(0.26±0.02)mm。

排气门的间隙:(0.30±0.02)mm。

④调整第一缸气门的间隙,松开锁止螺母,转动调节螺钉,直到规定厚度的塞尺前后移动时仅有极小的阻力为止。

⑤拧紧锁止螺母,并再次检查气门间隙,如有必要,再次调整气门间隙。

(2)检查和调整第三缸气门间隙,方法如下:按逆时针方向转动曲轴180°(凸轮轴转动90°),“UP”标记在排气侧,带轮上的上止点凹槽在一上一下的位置时,检查和调整第三缸进、排气门间隙。

(3)检查和调整第四缸气门间隙,方法如下:再按逆时针方向再转动曲轴180°(凸轮轴转动90°),“UP”标记在下方,带轮上的上止点凹槽又与气缸盖平面对齐的位置时,检查和调整第四缸进、排气门间隙。

(4)检查和调整第二缸气门间隙,方法如下:继续按逆时针方向再转动曲轴180°,“UP”标记在进气侧,带轮上的上止点凹槽在一上一下的位置时,检查和调整第二缸进、排气门间隙。

3.正时传动带与平衡轴传动带的检查与更换

(1)检修和安装注意事项

①拆卸传动带前在传动带上做好转动方向标记。

②不要在上端盖和下端盖上堆放拆下的零件。

③如果渗漏机油,则应更换凸轮轴密封垫圈和曲轴密封垫圈。

④在安装下端盖前,需检查其橡胶密封件是否有裂纹和其他损伤,若有,则需更换。更换前,应先清理下端盖的凹槽,再切下所需长度的新橡胶密封件,并平整地放入凹槽。

⑤如果橡胶密封件已经脱落,则应涂上液体密封剂,再安放密封件,并擦净被挤压出来的密封剂。

⑥所有的橡胶密封件若有老化,都应更换新件。

⑦气门室盖密封垫如果有渗漏、损坏或老化,则将其更换,更换时,在新垫片的四角处涂上液体密封剂。

⑧安装曲轴带轮螺栓时,不得使用冲击式套筒扳手。

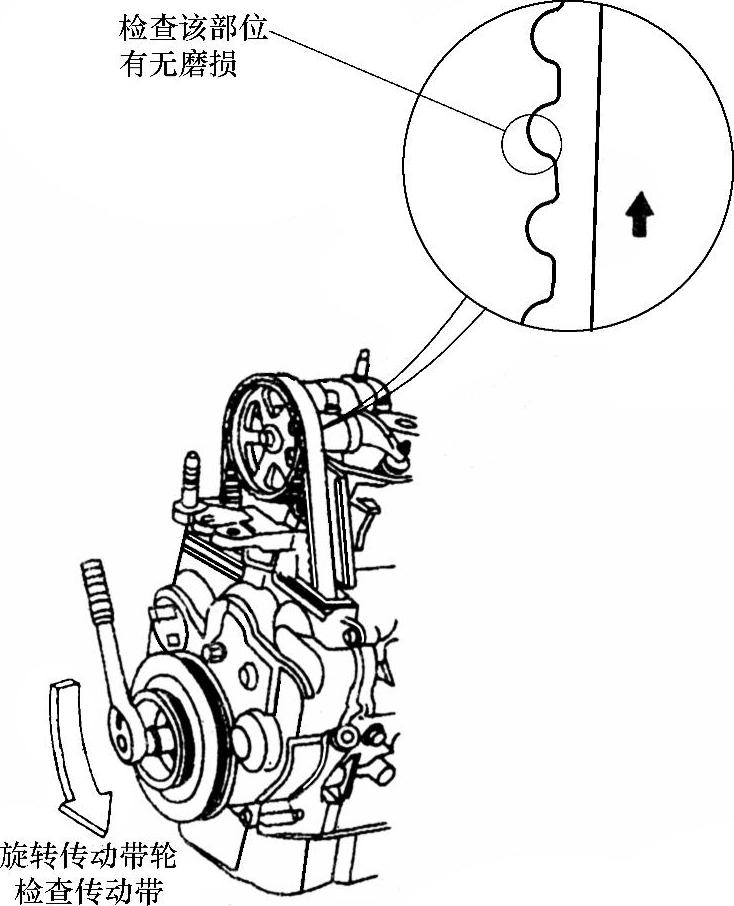

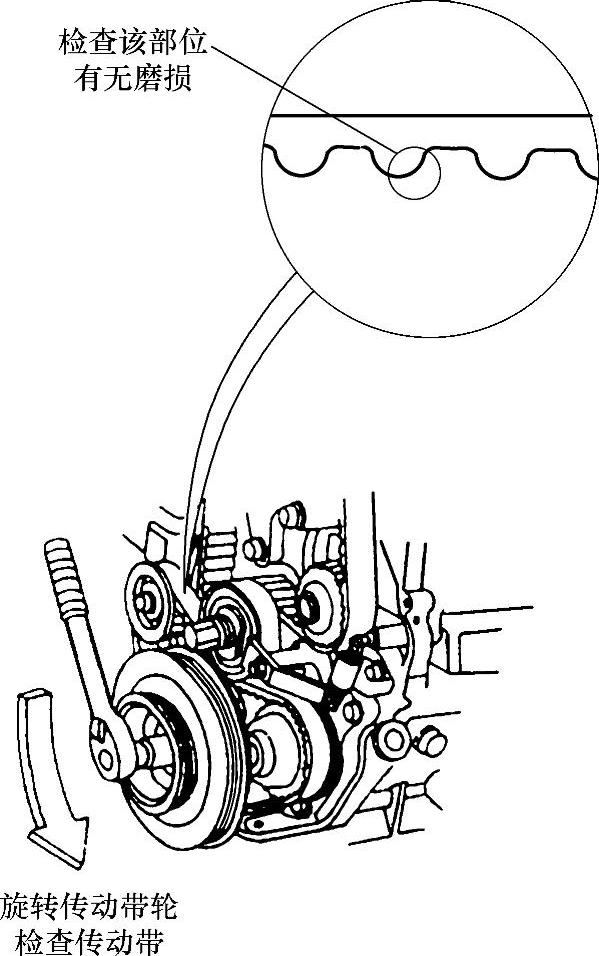

(2)正时传动带的检查方法

①先拆下蓄电池负极电缆,然后再拆下正极电缆。

②断开交流发电机的端子和插头,然后从气门室盖上拆下发动机线束。

③拆下气门室盖,然后再拆下上端盖。

④检查正时传动带有无裂纹、损伤和油渍,如图3-52所示,如果有裂纹或损伤,则需更换;如果有被机油或冷却液浸渍,则需予以清除。

⑤检查完毕,以245N·m的力矩将曲轴带轮螺栓拧紧。

(3)平衡轴传动带的检查方法

①先拆下蓄电池负极电缆,然后再拆下正极电缆。

图3-52 检查正时传动带

②断开交流发电机的端子和插头,然后从气门室盖上拆下发动机线束。

③拆下气门室盖,然后拆下上端盖。

④卸下曲轴带轮。

⑤拆下下端盖,再安装曲轴带轮。

⑥检查平衡轴传动带有无裂纹、损伤和油渍,如图3-53所示。如果有裂纹或损伤,则需更换;如果有被机油或冷却液浸渍,则需予以清除。

图3-53 检查平衡轴传动带

⑦检查完毕,以245N·m的力矩将曲轴带轮螺栓拧紧。

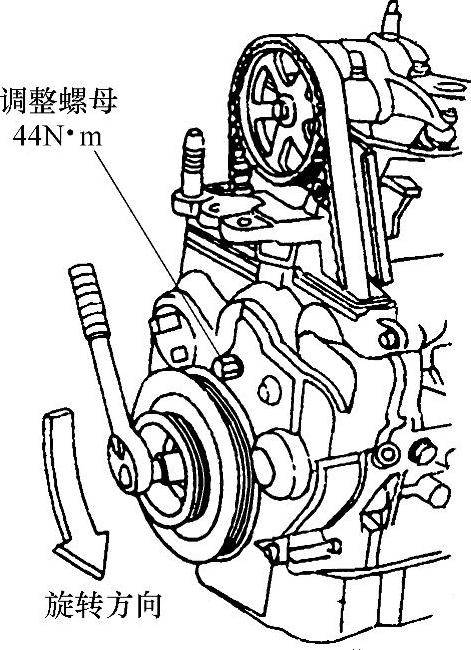

(4)传动带张紧力的调整方法

①先拆下蓄电池负极电缆,然后再拆下正极电缆。

②断开交流发电机的端子和插头,然后从气门室盖上拆下发动机线束。

③拆下气门室盖。

④转动曲轴5~6圈,以便调节传动带。

⑤将第一缸活塞转至上止点位置。

⑥将调节螺母松开2/3~1圈,如图3-54所示。

图3-54 调节传动带张紧力

⑦将曲轴沿逆时针方向转动,使凸轮轴传动带轮转过3个齿。

⑧上紧调节螺母。

⑨调节完毕,以245N·m的力矩将曲轴带轮螺栓拧紧。

(5)在调整传动带时应注意

①应在发动机冷机状态下调整传动带的张紧力。

②只能沿逆时针方向(从传动带轮侧看)转动曲轴,如果沿顺时针方向转动曲轴,则有可能导致传动带张紧力调节不正确。

③在调节传动带张紧力之前,应先检查平衡轴传动带。

④放松调节螺母时,不要超过一整圈。

⑤传动带张紧装置内有弹簧,在按以下调节方法调整了传动带的张紧力后,张紧装置会自动地使传动带达到适当的张紧力。

4.正时传动带和平衡轴传动带的拆卸与安装

在拆卸正时传动带前,先转动曲轴带轮使第一缸活塞位于上止点,并检查水泵,然后按如下步骤拆卸:

(1)拆下蓄电池负极电缆。

(2)拆下挡泥板。

(3)拆下止动器和接地导线,然后拆下上支架。

(4)松开紧固螺母,然后卸下动力转向泵(P/S)传动带。

(5)松开紧固螺栓和调整螺栓,拆下交流发电机传动带。

(6)断开交流发电机线束端子和插头。拆下交流发电机和交流发电机支架。

(7)卸下油尺和油管,拆下气门室盖。

(8)卸下曲轴带轮螺栓后拆下曲轴带轮。

(9)卸下上端盖和下端盖。

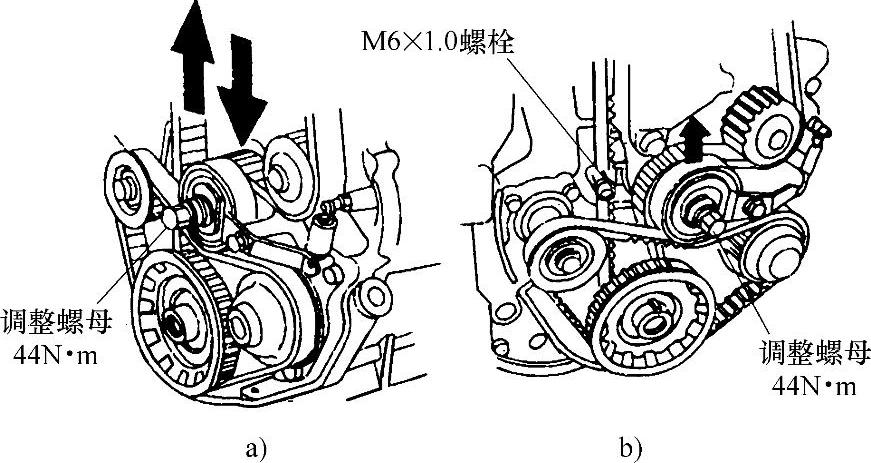

(10)将调节螺母拧松2/3~1圈后,推动传动带张器,使正时传动带和平衡轴传动带不再张紧,然后重新拧紧调节螺母,如图3-55所示。

图3-55 使传动带张紧器松开

a)推动传动带张紧器 b)固定正时传动带调节臂

说明:

拆卸平衡轴传动带时,应先安装一个M6×l.O的螺栓固定住正时传动带调节臂。

(11)拆下正时传动带和平衡轴传动带。

正时传动带和平衡轴传动带的安装按与拆卸相反的顺序安装,如果只安装平衡轴传动带,则从第13步开始。安装要点如下:

1)拆下平衡轴传动带驱动轮。

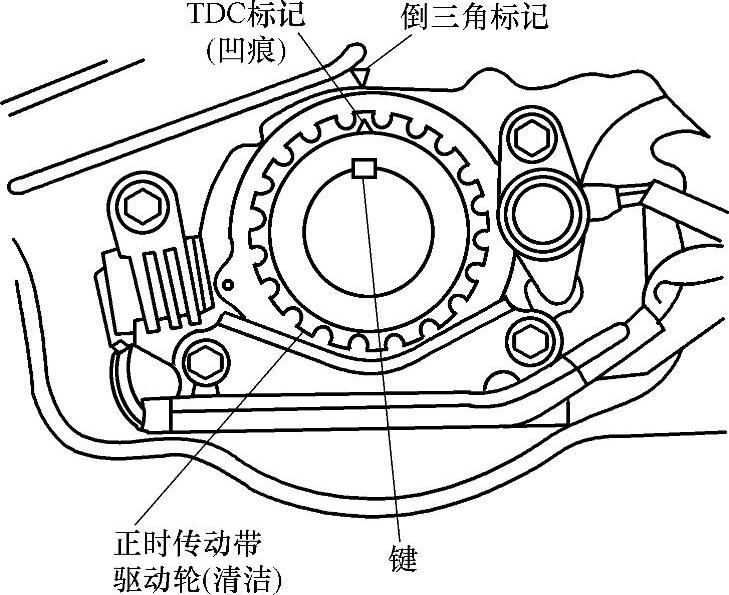

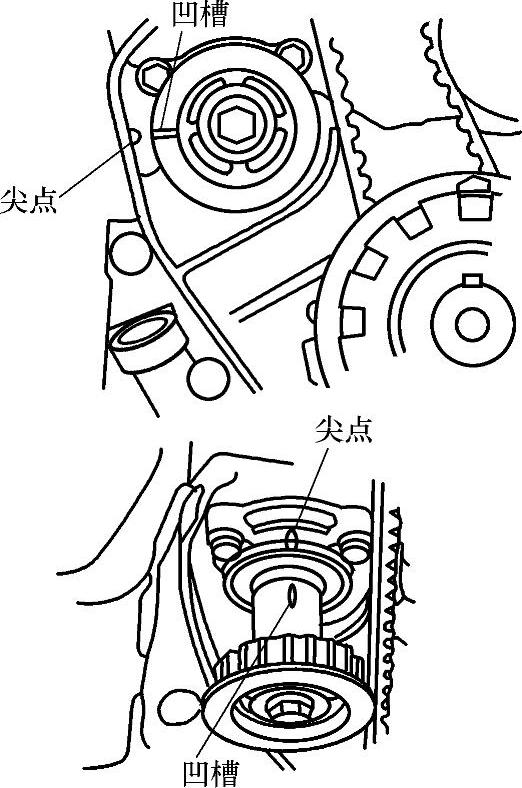

2)转动正时传动带驱动轮,使第一缸活塞位于上止点,并将正时传动带驱动轮齿上的凹痕与油泵上的“V”标记对准,如图3-56所示。

3)转动凸轮轴传动带轮,使其上止点标记与后盖的上表面对齐(图3-57)。

4)按图3-58所示的顺序安装并上紧正时传动带,即:正时传动带轮调节传动带轮→3水泵带轮→4凸轮轴带轮。

图3-56 对准正时传动带轮标记

图3-57 对准凸轮轴带轮标记

图3-58 正时传动带安装顺序

1—正时传动带轮 2—调节传动带轮 3—水泵带轮 4—凸轮轴带轮

注意:

在安装时,要确保正时传动带轮和凸轮轴带轮处于上止点的位置。

5)旋松后再拧紧调节螺母,以张紧正时传动带。

6)安装平衡轴传动带驱动轮和下端盖。

7)安装曲轴带轮,并拧紧带轮螺栓。

8)逆时针方向转动曲轴带轮5~6圈,以使正时传动带就位于带轮上。

9)调整正时传动带的张紧力(图3-54)。

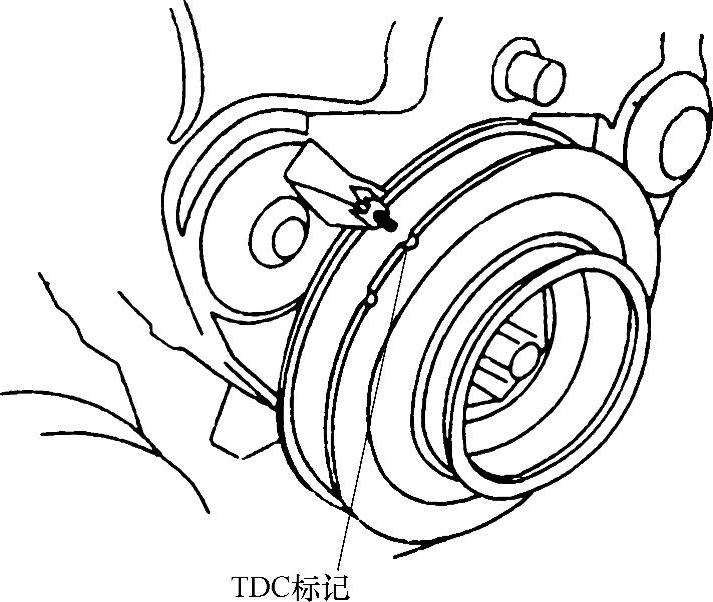

10)确认曲轴带轮和凸轮轴带轮在上止点的位置,如图3-59所示。

图3-59 曲轴带轮上止点位置

11)如果曲轴带轮和凸轮轴带轮不在上止点的位置,则需拆下正时传动带,转动曲轴带轮或凸轮轴带轮,使它们处于上止点位置。

12)卸下曲轴带轮和下端盖。

13)调整曲轴带轮,使第一缸活塞处于上止点位置。

14)用一个M6×1.0的螺栓将正时传动带调节臂锁定到位(图1-55b)。

15)将调节螺母拧松2/3~1圈,然后验证平衡轴传动带调节器是否已运动自如。

16)推动张紧器,使平衡轴传动带不再张紧,然后重新拧紧调节螺母。

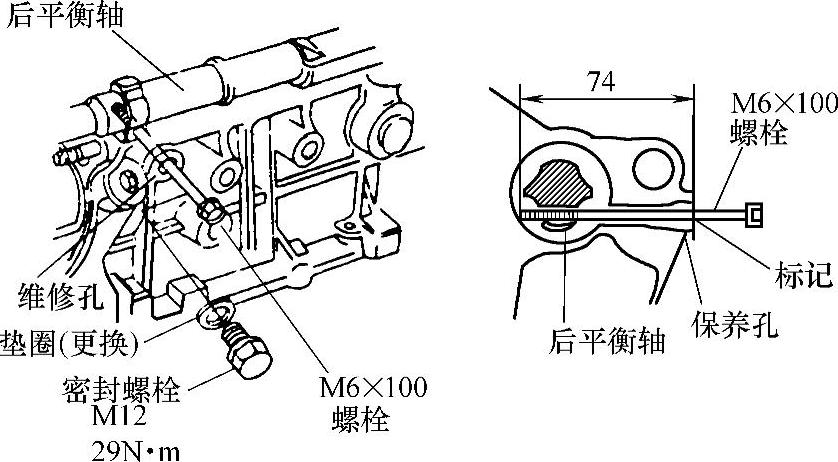

17)使用专用工具(或M6×100的螺栓)来校正后平衡轴带轮,如图3-60所示,将专用工具从维修孔中插入,以固定后平衡轴。

图3-60 用M6×100的螺栓固定后平衡轴

18)将平衡轴带轮上的凹槽与油泵壳体上的标记对齐,如图3-61所示。

图3-61 对准平衡轴带轮上的标记

19)安装平衡轴传动带,将调节螺母拧松2/3~l圈,以张紧平衡轴传动带。

20)从后平衡轴上取下专用工具,然后安装12mm的密封螺栓,如图1-60所示。

21)安装曲轴带轮,并拧紧带轮螺栓。(https://www.xing528.com)

22)逆时针方向转动曲轴带轮约一圈,然后拧紧调节螺母。

23)从正时传动带调节臂上拧下M6×1.0的螺栓。

24)卸下曲轴带轮,然后安装下端盖。

25)在调节螺母上安装橡胶密封圈(不要拧松调节螺母)。

26)再安装曲轴带轮,并拧紧带轮螺栓。

27)安装完毕,调整每根传动带的张紧力。

5.气缸盖的检修

(1)气缸盖的拆卸注意事项

①在发动机冷却液温度下降至低于38℃时才能拆卸缸盖螺栓,以避免缸盖变形。

②拆卸气缸盖时,应先检查正时传动带。

③转动带轮,使第一缸活塞处于上止点位置。

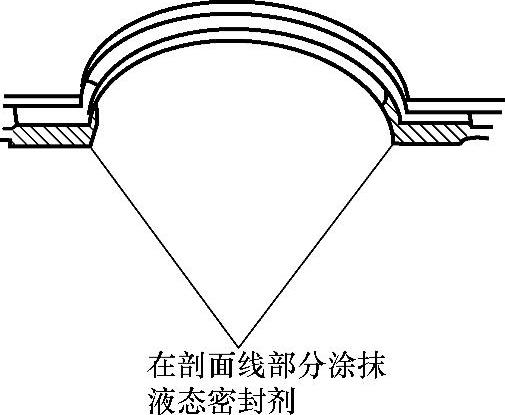

④当气门室盖垫片出现漏油、损坏,需要更换时,应在新垫片四角处涂上液态密封剂。

⑤检查所有的橡胶密封件,若有老化或损坏,需更换新件。

⑥气缸垫、O形圈等拆卸后均需更换新件。

⑦拆卸气缸盖螺栓应从两端的螺栓开始,最后是中间的螺栓,每次旋松1/3圈,直到螺栓被完全松开。

(2)检查气缸盖,气缸盖的主要检查项目是缸盖与气缸接触表面的不平度,如果凸轮轴轴承间隙不在规定的范围之内,则无法修整缸盖表面,因此,就无需对该项进行检查。

气缸盖平面度的检查方法如图3-62所示,沿边缘和3条通过中心的直线检测其平面度。

图3-62 检查气缸盖

a)检查气缸盖平面度 b)检查气缸盖螺栓直径

如果平面度小于0.05mm,则无需修磨气缸盖配合表面;如果平面度在0.05~0.2mm之间,则应修磨缸盖表面。

气缸盖的标准高度是99.95~100.05mm,以100mm为基准,最大修磨极限为0.2mm。

(3)检查气缸盖螺栓,分别在A点和B点检查气缸盖螺栓的直径(图3-62b)。如果直径小于12.3mm,则需更换气缸盖螺栓。

(4)气缸盖安装注意事项

①缸盖和缸体表面必须清洁。

②凸轮轴带轮上的“UP”标记应在上面。

③转动曲轴使第一缸活塞处于止点位置。

④在安装之前清理机油节流孔。

⑤按拆卸相反的顺序进行安装。

⑥用29N·m的力矩,按拆卸时相反的顺序(从中间开始)拧紧缸盖螺栓。

⑦在安装气门室盖垫前,应彻底清洁密封件和槽口。在安装时,确认缸盖密封垫紧密地贴合,与槽口之间无缝隙。

⑧在气门室盖垫片凹槽的四角处涂上一层液体密封剂,如图3-63所示。在涂抹密封剂前,应检查配合表面是否清洁干燥;涂抹密封剂后,应在5min内安装,如果达到或超过了5min,则应清除密封剂后重新涂上密封剂;安装后应在30min以后再向发动机添加机油。

图3-63 气门室盖垫片涂抹密封剂

⑨安装气门室盖之前,应清洁缸盖接触表面;不要触摸涂抹了密封剂的零件表面。在安装气门室盖时,小心不要损坏火花塞密封件,如果火花塞密封件有损坏或老化,则应更换。

⑩安装完毕,应检查所有气管、各类软管和插头是否安装正确。

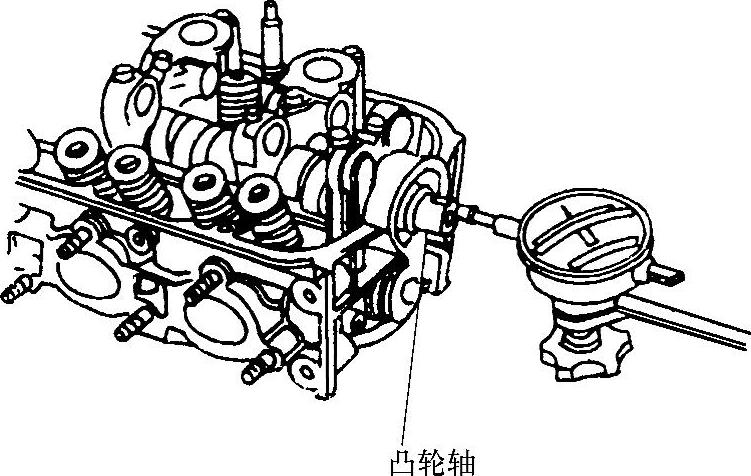

6.凸轮轴的检修

(1)检查凸轮轴轴向间隙的方法

①拆下摇臂和摇臂轴总成。

②将凸轮轴和凸轮轴托架放置于气缸盖的相应位置,然后按图3-64的顺序将各螺栓拧紧。规定的拧紧力矩:M8螺栓为22N·m,M6螺栓为12N·m,其中顺序号为11、12、13、14的是M6螺栓。

图3-64 凸轮轴托架螺栓的拧紧顺序

③将凸轮轴向缸盖的分电器端推动,使之安装到位。

④将百分表测量杆顶住分电器的驱动端,并将百分表调零,然后前后推动凸轮轴(不要转动凸轮轴),从百分表上读出轴向间隙,如图3-65所示。

图3-65 凸轮轴轴向间隙的检查

凸轮轴轴向间隙标准值(新)为0.05~0.15mm,维修极限为0.5mm。

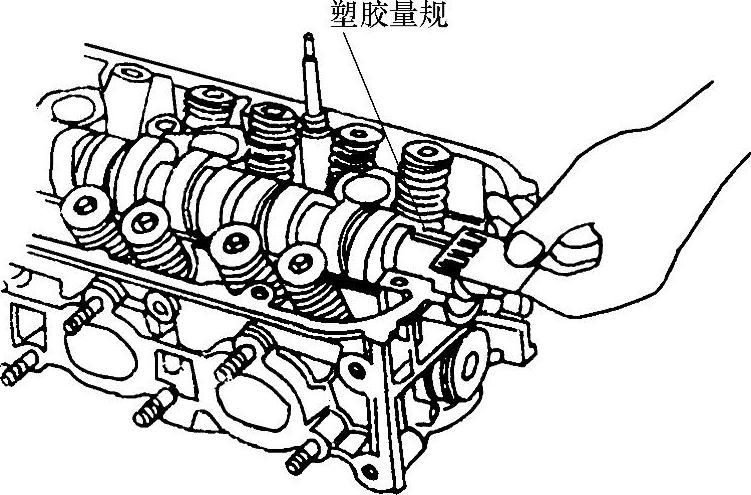

(2)检查径向间隙的方法

①从缸盖上卸下凸轮轴托架和螺栓。

②取出凸轮轴,将其擦拭干净后检查凸轮轴凸轮的表面有无损伤,如果有较为严重的凹坑、刮痕或磨损严重,则需更换凸轮轴。

③清理缸盖上凸轮轴轴承表面,然后将凸轮轴装回原处。

④将塑胶量规插入每个轴颈,以检查间隙。

⑤装上凸轮轴托架,并参照图3-64所示顺序拧紧螺栓。

⑥松开螺栓,拆下凸轮轴托架,测量每个轴颈处的塑胶量规最宽部分的厚度,如图1-66所示。

图3-66 凸轮轴径向间隙的检查

凸轮轴径向间隙的标准值(新)为0.05~0.089mm,维修极限为0.15mm。

如果凸轮轴径向间隙超出了极限,若凸轮轴已更换过,则必须更换气缸盖。若凸轮轴没有更换过,则进行径向跳动检查。

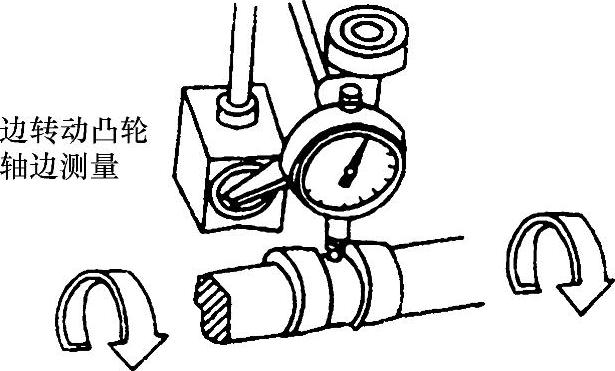

(3)检查径向跳动,将凸轮轴放在V形支撑块上,并转动凸轮轴,如图3-67所示,测量出凸轮轴径向总跳动。

图3-67 凸轮轴径向跳动的检查

凸轮轴径向跳动的最大值(新)为0.03mm,维修极限为0.04mm。

如果凸轮轴径向总跳动量在公差范围之内,则更换气缸盖;如果凸轮轴径向总跳动量超出了公差范围,则应更换凸轮轴并重新检查径向间隙,若间隙仍超出公差范围,则应更换气缸盖。

(4)检查凸轮的高度,如图3-68所示。

图3-68 凸轮高度的检查

凸轮轴的标准(新)高度:

进气门主凸轮:37.775mm;进气门中间凸轮:39.725mm;

进气门辅助凸轮:34.481mm;排气门凸轮:38.6mm。

7.摇臂总成的检修

(1)摇臂总成的拆卸与分解注意事项

①应从两端开始,最后中间的顺序拆卸凸轮轴托架螺栓,每次拧松凸轮轴托架螺栓2圈,以避免损坏气门或摇臂。

②在拆卸摇臂总成时,切勿卸下凸轮轴托架固定螺栓,因为该螺栓的作用是将弹簧、摇臂及凸轮轴托架固定在凸轮轴上。

③摇臂总成分解时,应将拆下的每个零件都做上记号,以便在重新安装时将其安装在原来的位置。

④不要拆下凸轮轴托架固定螺栓。

(2)摇臂总成的检查方法

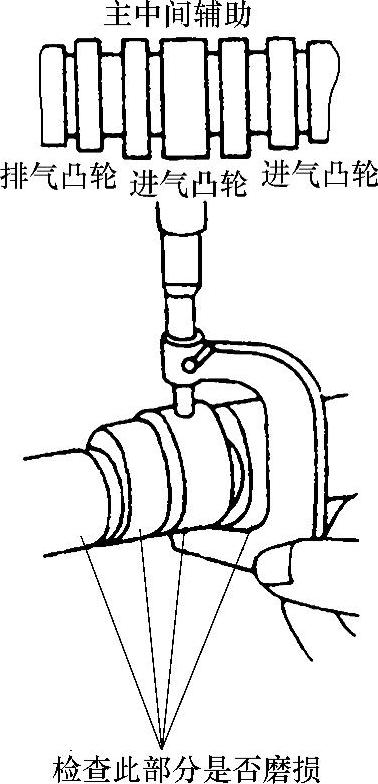

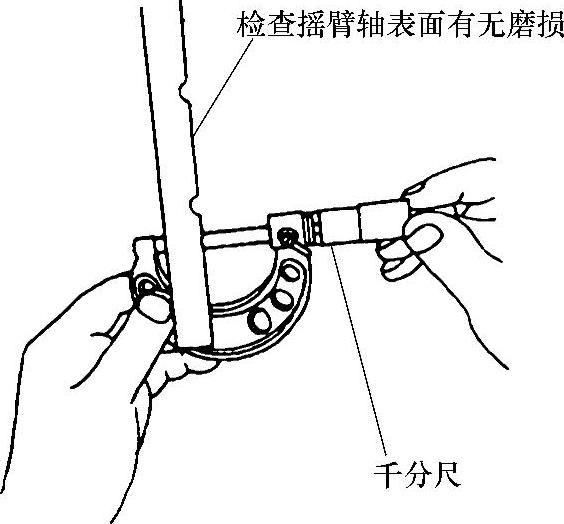

①检查摇臂轴,用千分尺测量第一个摇臂位置处的摇臂轴直径,如图3-69所示。

图3-69 检查摇臂轴

②检查摇臂轴孔。将量缸表调零,方法如图3-70所示,然后测量摇臂轴孔的内径以及是否失圆,如图3-71所示。

③按上述方法对所有摇臂进行检查,如果有摇臀轴孔与轴的配合间隙超出维修极限,则必须予以更换。

摇臂与摇臂轴之间的标准间隙:进气摇臂为0.026~0.067mm,排气摇臂为0.018~0.054mm,维修极限为0.08mm。

图3-70 量缸表调零

图3-71 检查摇臂轴孔

注意:

任一进气门摇臂需要更换时,应将三个摇臂(主、中间和辅助摇臂)同时更换。

④检查进气门摇臂活塞,用手推动摇臂活塞,应能平滑移动,否则,需将主、中间及辅助进气门摇臂一起更换。

(3)摇臂总成的安装注意事项

①旧的零件一定要将其安装在原来的位置。

②组装进气摇臂时,应小心地向主摇臂的油道中施加空气压力。

③组装之前,清洗所有的零件,待晾干后在所有的接触表面涂上机油。

8.气门组件的检修

(1)气门组件的拆卸注意事项:拆卸时,应将每个拆下的气门和气门弹簧做上标记,以便在安装时将其装到原来的位置。

(2)检查气门导管间隙,用百分表测量气门导管与气门杆之问的间隙,如图3-72所示。标准的气门杆与导管之间的间隙:进气门杆与导管之间的间隙(新)为0.04~0.09mm,维修极限为0.16mm;排气门杆与导管之间的间隙(新)为0.11~0.16mm,维修极限为0.24mm。

图3-72 检查气门导管与气门杆之间的间隙

如果间隙超出维修极限,则更换新的气门,并再进行检查;如果间隙在维修极限范围之内,则更换新的气门并重新组装。

更换新的气门后,如果测量结果仍然超过维修极限,则用如下方法再进行检查:用千分尺分别测量气门杆三处外径和气门导管三处内径,然后用气门导管的最大测量值减去气门杆的最小测量值,其规定的间隙:进气门杆与导管之间的标准间隙(新)为0.02~0.045mm,维修极限为0.08mm;排气门杆与导管之间的标准间隙(新)为0.055~0.08mm,维修极限为0.12mm。

如果其差值超过维修极限,则更换气门和气门导管。

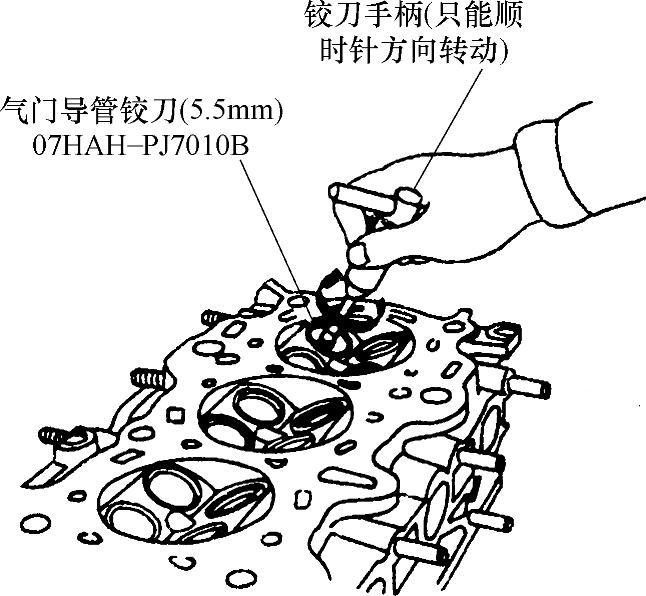

(3)气门导管的修整。对新换的气门导管,采用如下方法进行修整:

①将铰刀和气门导管涂上润滑油。

②按顺时针方向旋转铰刀,对气门导管进行铰削,一直铰到导管孔的底部,如图3-73所示。

图3-73 铰气门导管孔

③继续按顺时针方向转动铰刀,并将其从导管孔慢慢取出。

④用洗涤剂彻底清洗导管,然后检查导管与气门杆的间隙。气门在气门导管中应滑动自如。

(4)气门导管的更换,为拆装容易,在拆卸和安装气门导管前,将气缸盖加热至150℃。

①拆卸气门导管,用直径为5.5mm的导管冲头,从气缸盖燃烧室侧向凸轮轴侧冲出气门导管。

②安装气门导管,从气缸盖凸轮轴侧向燃烧室侧冲入气门导管。气门导管的安装标准的高度:进气门导管为21.20~22.20mm,排气门导管为20.63~21.63mm。

(5)气门座的检修方法如下:

①用气门座铰刀修整气缸盖上的气门座。

注意:

如果气门导管已磨损,则应在修整气门座之前将其更换。

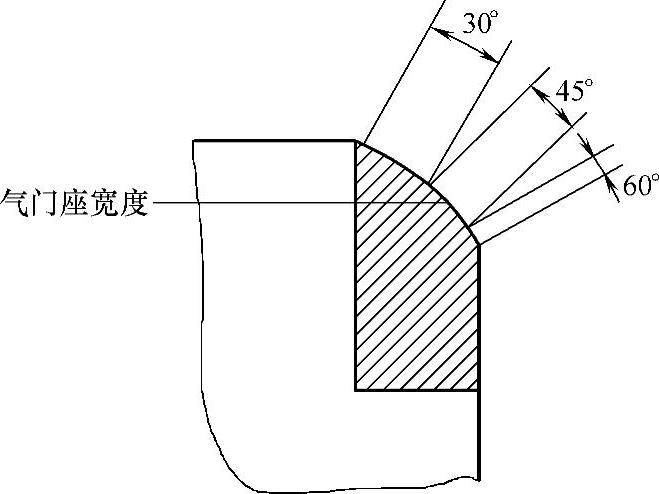

②小心地铣出45°气门座倒角,只削去多余的材料并确保气门座光滑、同心。

③用30°铰刀铰削出气门座上角,用60°铰刀铰削出气门座下角,如图3-74所示,并检查气门座的宽度,根据检查结果进行相应的调整。

图3-74 气门座倒角与宽度

气门座的宽度:标准值(新)为1.25~1.55mm,维修极限为2.00mm。

④使用45°铰刀再轻轻铰一次,以去除其他铰刀修整时留下的毛刺。

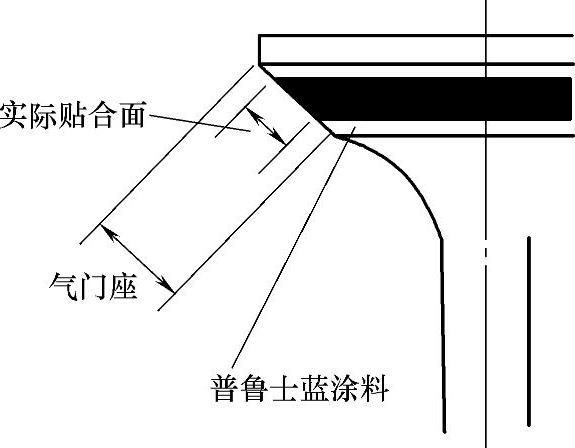

⑤在气门面涂上普士蓝涂料,以检查气门贴合面是否平整。

⑥将气门插入气缸盖原来的位置,然后吊起并压回,反复数次后,检查气门与气门座的贴合面是否平整并在气门面的中间,如图3-75所示。

图3-75 检查气门与座的贴合面

如果太高(贴近气门杆),则需用60°铰刀修整,将其削低;如果太低(靠近气门边缘),则需用30°铰刀修整,将其削高。

⑦如果修整了气门贴合面的高度,都应再用45°铰刀再铰一次,以恢复气门贴合面的宽度。

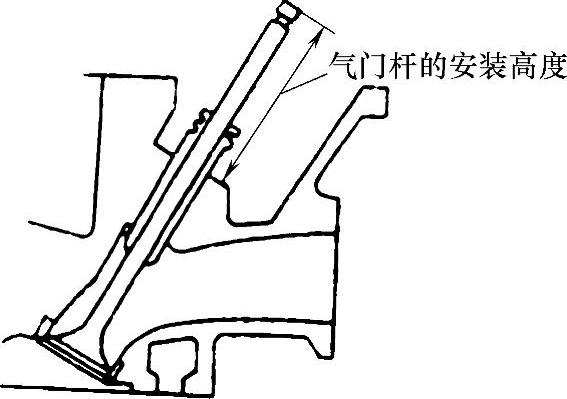

⑧将气门插入气缸盖后,检查气门杆的安装高度,如图3-76所示。

图3-76 检查气门杆的安装高度

进气门标准安装高度(新)为46.75~47.55mm,维修极限为47.80。

排气门标准安装高度(新)为46.68~47.48mm,维修极限为47.73。

如果气门杆的安装高度超过维修极限,则更换气门,并重新检查,若仍然超过维修极限,则应更换气缸盖。

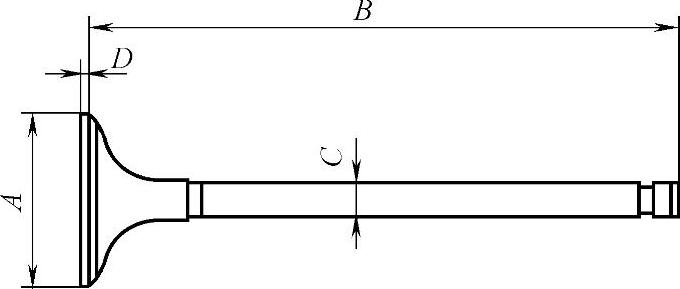

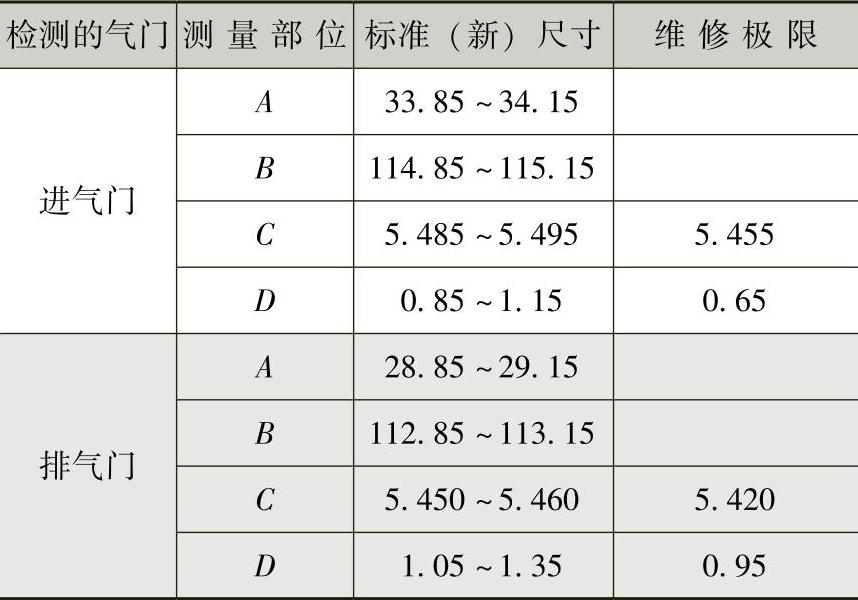

(6)气门的检查,气门的检查部位如图3-77所示,其有关的尺寸见表3-1。

图3-77 气门的检查部位

表3-1 气门各检查部位的尺寸参数 (单位:mm)

如果检查结果超过了维修极限,则需更换气门。

(7)气门组件的安装及注意事项

①在气门杆上应涂上机油后,将气门插入气门导管中,并确认气门上下运动自如。

②在气缸盖上安装气门弹簧座,并用气门密封件安装工具(直径为5.5mm的冲头)安装气门密封件,如图3-78所示。

图3-78 气门组件的安装

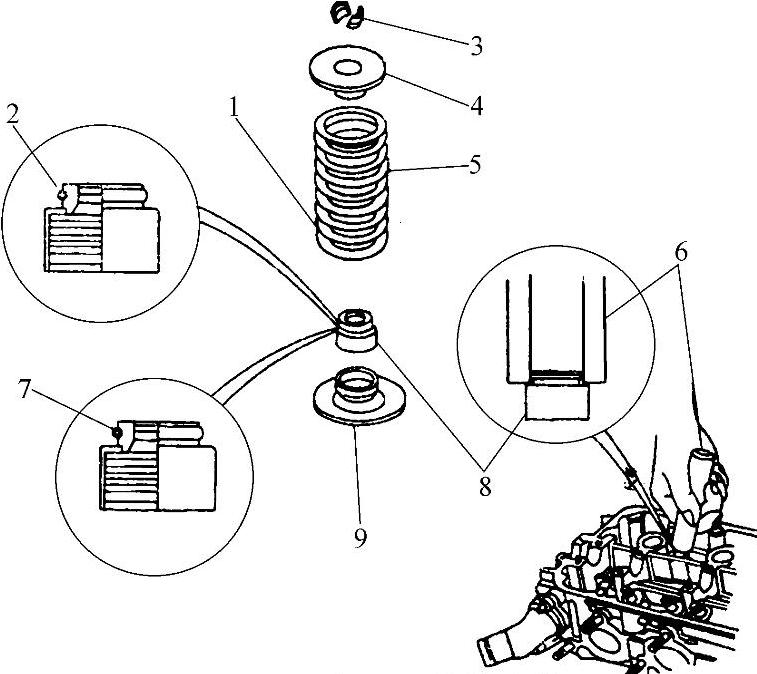

1—气门弹簧密集端 2—进气门密封件(白色弹簧) 3—气门锁片 4—气门弹簧座圈 5—气门弹簧 6—气门密封件安装工具 7—排气门密封件(黑色弹簧) 8—气门密封件 9—气门弹簧座

注意:

安装时须更换气门密封件,此外,进排气门的密封件是不能互换的,不能装错。

③安装气门弹簧和气门弹簧座圈,用弹簧压缩工具压缩弹簧后装上弹簧锁片。

注意:

气门弹簧圈密集端朝向气缸盖。

④用一个塑料锤轻敲每个气门杆端部2~3次,以确保气门锁片正确入座。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。