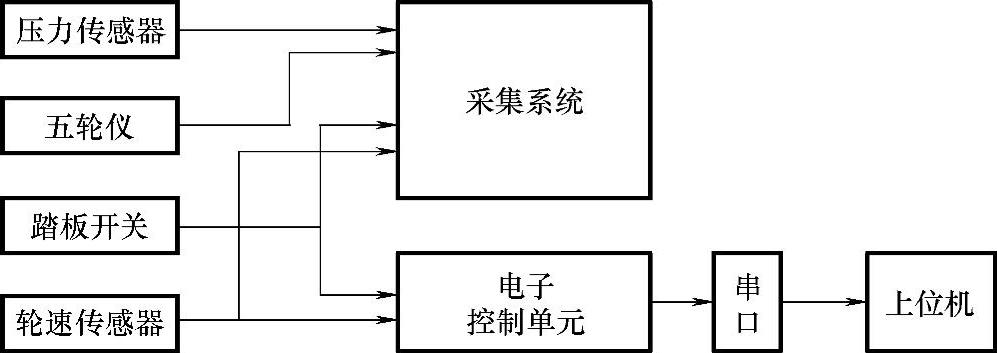

采用耗散功率原理对稳控系统进行匹配时,需要加装四个压力传感器测量制动轮缸压力、使用五轮仪测量车速,压力传感器和五轮仪仅在匹配时使用,实际的稳控系统产品中并不使用。匹配时,用采集系统采集四路轮速、四路制动压力、一路车速、一路踏板信号;ECU实时计算轮速、轮加减速度和参考滑移率,并将计算结果通过串口输出到上位机。匹配所用的测试系统示意图如图6-8所示。

图6-8 耗散功率方法测试系统

由于稳控系统逻辑门限值控制方法主要以轮加减速度和参考滑移率为门限,门限特征值指耗散功率对应的轮加减速度和滑移率。稳控系统ECU处于部分工作状态,对稳控系统的控制量(轮速、轮加减速度、参考滑移率等)进行实时计算,但稳控系统并不对HCU进行控制,仍保持电磁阀的常态,相当于常规制动。稳控系统控制量的计算结果通过串口实时发送到ECU,在确定耗散功率极值的位置后,在控制器发出的串口数据的相同位置可找到稳控系统相关门限的特征值。

稳控系统标定匹配流程:标定制动器制动力矩与制动轮缸的压力特性关系;确定所匹配的工况,包括路面、载荷、车速等条件;将车速稳定在被测车速后,进行应急制动,当车轮刚刚抱死后即可松开制动踏板,从测试开始到车轮抱死的时间段的数据可以满足匹配分析使用;制动开始到车轮抱死的时间很短,车速变化很小,可近似认为车速恒定,测试结果可以认为是该制动初速下的滑移率与耗散功率关系;通过测量得到制动轮缸压力,按照标定过的制动力矩-压力曲线求得制动力矩,制动力矩与轮速(测量值)的积即为耗散功率;通过测量得到的车速和轮速可以得到滑移率。这样便获得了滑移率和耗散功率的关系曲线;在滑移率和耗散功率关系曲线上可以确定耗散功率极值点和其对应的滑移率。在同样的位置处的轮加减速度和参考滑移率可以作为稳控系统控制门限的特征值。

按照上述方法对稳控系统进行匹配的优点:匹配效率高,原则上一种工况的滑移率与耗散功率关系曲线只需要一次制动即可获得,具体实验过程中,为了保证测试的准确性,可以同一工况进行三次制动取平均值;匹配时,不需要进行断管路和串联限压阀等改装,常规制动即可,而且前轮后轮可以同时测量,降低了实验难度并提高了实验速度;测试过程中车轮抱死时间很短或者不抱死,大大减少了轮胎的磨损,降低了匹配成本;数据采集系统与ECU串口数据同步采集,特征值为单片机内部计算使用的实际值,使匹配准确、快捷方便。

为证明耗散功率匹配方法的优越性和可靠性,对同一工况采用该方法和传统的方法进行实车实验对比。选择了一段沥青平直路面,载荷状态为半载,测试车速为35km/h。

(https://www.xing528.com)

(https://www.xing528.com)

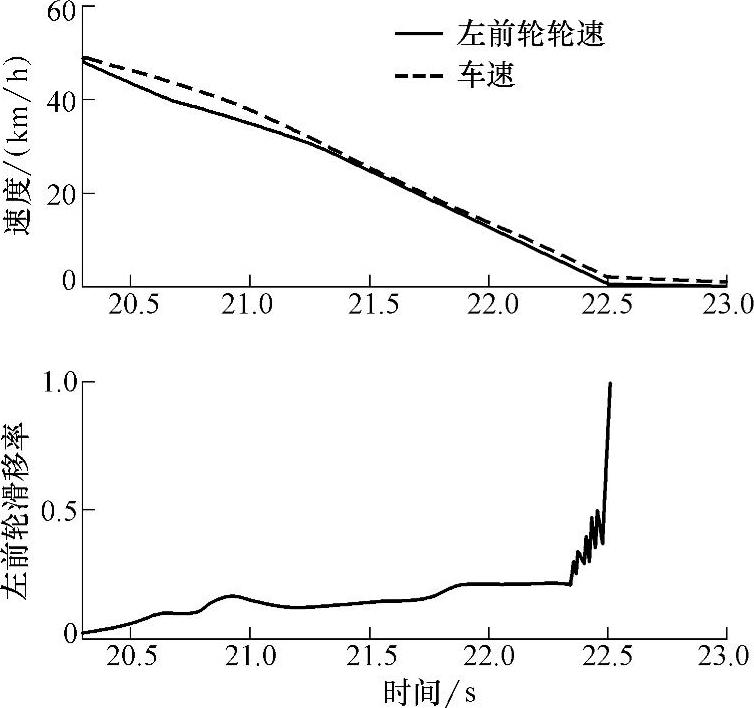

图6-9 最大制动强度时的轮速与滑移率

1.传统匹配方法

首先用传统的方法实验确定在当前工况下的临界滑移率(对应峰值附着系数的滑移率),对车辆进行断管路、加装限压阀的改装,逐步调整制动压力,直到找到车轮不抱死且制动强度最大的制动压力,在此制动压力附近进行制动压力的仔细调节,反复实验确定,经过三十余次制动,总耗时3.5h,获得本工况的实验数据如图6-9所示。

为消除误差,保证车辆充分的减速度,以初速50km/h开始制动,取30~40km/h的数据段作为分析对象,该数据段的平均滑移率可认为是35km/h处的临界滑移率。经过计算分析得到,在本工况下车轮不抱死能达到的最大制动强度为0.673g,对应左前轮的临界滑移率为0.161。

2.基于耗散功率的匹配方法

在同样的路段和同样的车况下,使用基于耗散功率匹配方法进行实验,不需要对车辆进行改装,以初速35km/h进行常规制动,车轮刚抱死时即松开制动踏板,测试完成。为了保证实验的准确性,进行三次制动取平均值。实验获得的数据曲线如图6-10所示。左前轮耗散功率极值点对应的滑移率为0.142。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。