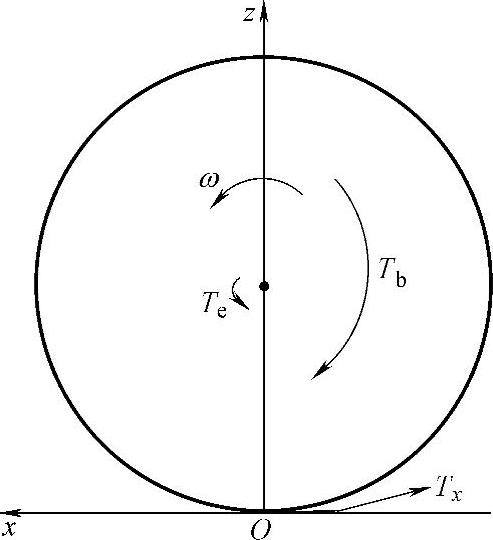

稳控系统作为车辆工程的关键系统,其可靠性是对整车安全的重要保障,一旦系统功能失效,其影响就是主动安全性能的下降,甚至是主动安全性能的丧失。因此要针对各种可能的故障开发检测算法,增强系统故障的识别和报警。轮速信号是稳控系统最主要的控制输入信号,而且轮速故障也是稳控系统最主要的故障源,轮速信号故障会直接导致稳控系统功能异常。为提高稳控系统可靠性,需要增强稳控系统对轮速信号故障的检测能力。稳控系统的ECU硬件设计中包含轮速传感器诊断电路,通过测量轮速传感器工作电压判断传感器的断路、短路故障。但轮速信号故障模式较多,并非都是传感器的问题,采用硬件诊断所有类型故障无疑会增加ECU设计难度。基于模型的故障检测技术则通过软件监控信号,根据信号估算值与测量值的误差实现传感器的故障检测。通过研究车辆运行中车轮的动力学特性,能够基于轮速的特征分析来识别轮速异常,完善稳控系统的轮速故障检测。车轮动力学研究时,对每个车轮独立分析,采用的单轮动力学模型如图5-12所示。

图5-12 单轮动力学模型

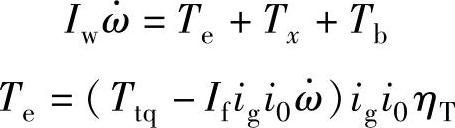

忽略空气阻力和滚动阻力,对装有变速器的车辆,车轮运动方程为

式中 Iw——车轮转动惯量;

——车轮角加速度;

——车轮角加速度;

Te——发动机传到驱动轮上的转矩;

Tx——路面对车轮的力矩;

Tb——制动力矩;

Ttq——发动机转矩;

If——飞轮惯量;

ig——变速器转动比;

i0——主减速器传动比;

ηT——系统传动效率;

Fx——路面纵向作用力;

Fz——车轮的垂直载荷;

φ——车轮与路面的附着系数;

Kb——制动力矩系数;

pb——制动压力。(https://www.xing528.com)

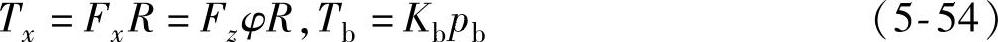

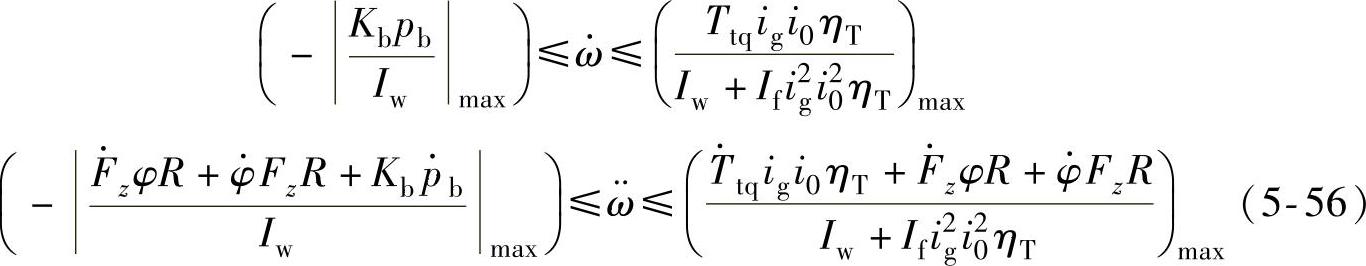

根据式(5-54)可求出车轮角加速度 和其变化规律

和其变化规律 ,如式(5-55)所示。

,如式(5-55)所示。

在车辆正常行驶过程中, 、

、 都较小,车轮纵向力FzφR与驱动力矩或制动力矩比较接近。在车轮受力发生较大突变时,

都较小,车轮纵向力FzφR与驱动力矩或制动力矩比较接近。在车轮受力发生较大突变时, 、

、 取值就会较大。根据式(5-55),在车辆动态运行过程中,发动机转矩、轮胎垂直载荷、路面附着系数以及制动器压力等物理量的取值及其变化都有物理极限,因此车轮角加速度

取值就会较大。根据式(5-55),在车辆动态运行过程中,发动机转矩、轮胎垂直载荷、路面附着系数以及制动器压力等物理量的取值及其变化都有物理极限,因此车轮角加速度 、角加速度变化规律

、角加速度变化规律 同样存在极限。驱动工况下,制动力矩为0,地面力Fx与车轮旋转方向相反,车轮

同样存在极限。驱动工况下,制动力矩为0,地面力Fx与车轮旋转方向相反,车轮 为正;制动工况下,驱动力矩为0,地面力Fx与车轮旋转方向相同,车轮

为正;制动工况下,驱动力矩为0,地面力Fx与车轮旋转方向相同,车轮 为负,由于制动中变速器有可能挂空档,ig取0。结合两种工况,可得到轮角加速度及其变化率的合理取值范围如式(5-56)所示。

为负,由于制动中变速器有可能挂空档,ig取0。结合两种工况,可得到轮角加速度及其变化率的合理取值范围如式(5-56)所示。

式中

——发动机转矩的变化率;

——发动机转矩的变化率;

——制动器制动压力的变化率;

——制动器制动压力的变化率;

——车轮的垂直载荷的变化率;

——车轮的垂直载荷的变化率;

——车轮与路面的附着系数的变化率。

——车轮与路面的附着系数的变化率。

Ttq、 、pb、

、pb、 主要由车辆发动机和制动系统的特性决定,Fz、

主要由车辆发动机和制动系统的特性决定,Fz、 、φ、

、φ、 则主要受载荷及路面状况影响。pb、

则主要受载荷及路面状况影响。pb、 主要受稳控系统控制的影响。为防止车轮抱死,稳控系统根据

主要受稳控系统控制的影响。为防止车轮抱死,稳控系统根据 的控制门限对制动系统的压力进行调节,从而限制了制动轮缸最大的压力pb,而增加和减压时的

的控制门限对制动系统的压力进行调节,从而限制了制动轮缸最大的压力pb,而增加和减压时的 受液压单元动态性能影响,与基础制动系统在制动时的

受液压单元动态性能影响,与基础制动系统在制动时的 不同。

不同。

稳控系统根据轮速信息识别车辆运行状态,判断车辆处于驱动还是制动状态,不同状态时 和

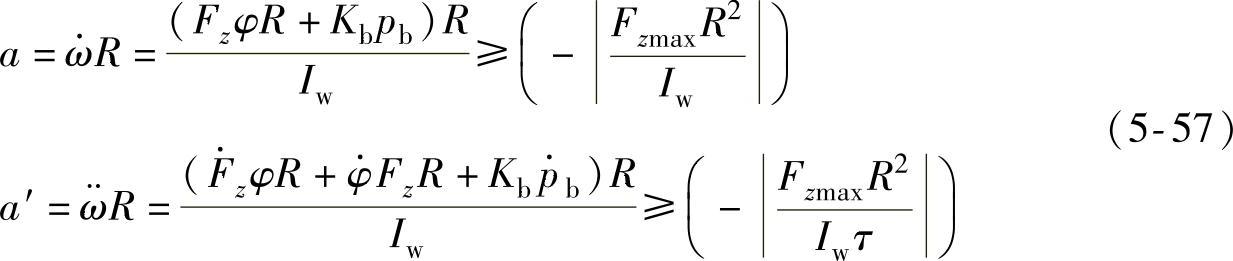

和 在正常工况下的取值范围会受不同的限值约束。稳控系统主要受轮速异常降低的影响,实践表明,大多数轮速异常在非制动工况下出现,轮速异常时的变化特征与制动系统开始工作时的轮速变化特征不同。在制动开始时,发动机转矩可以不考虑,制动力不会超过高附路面最大附着力Fzmax,制动压力变化率

在正常工况下的取值范围会受不同的限值约束。稳控系统主要受轮速异常降低的影响,实践表明,大多数轮速异常在非制动工况下出现,轮速异常时的变化特征与制动系统开始工作时的轮速变化特征不同。在制动开始时,发动机转矩可以不考虑,制动力不会超过高附路面最大附着力Fzmax,制动压力变化率 与制动系统增压时间τ有关。根据式(5-56)计算正常制动时前几个稳控系统控制周期里的

与制动系统增压时间τ有关。根据式(5-56)计算正常制动时前几个稳控系统控制周期里的 和

和 取值下限,将角速度转换为线速度,可以计算得到轮加速度a、轮加速度变化率a′在正常工况下的下限值,如式(5-57)所示:

取值下限,将角速度转换为线速度,可以计算得到轮加速度a、轮加速度变化率a′在正常工况下的下限值,如式(5-57)所示:

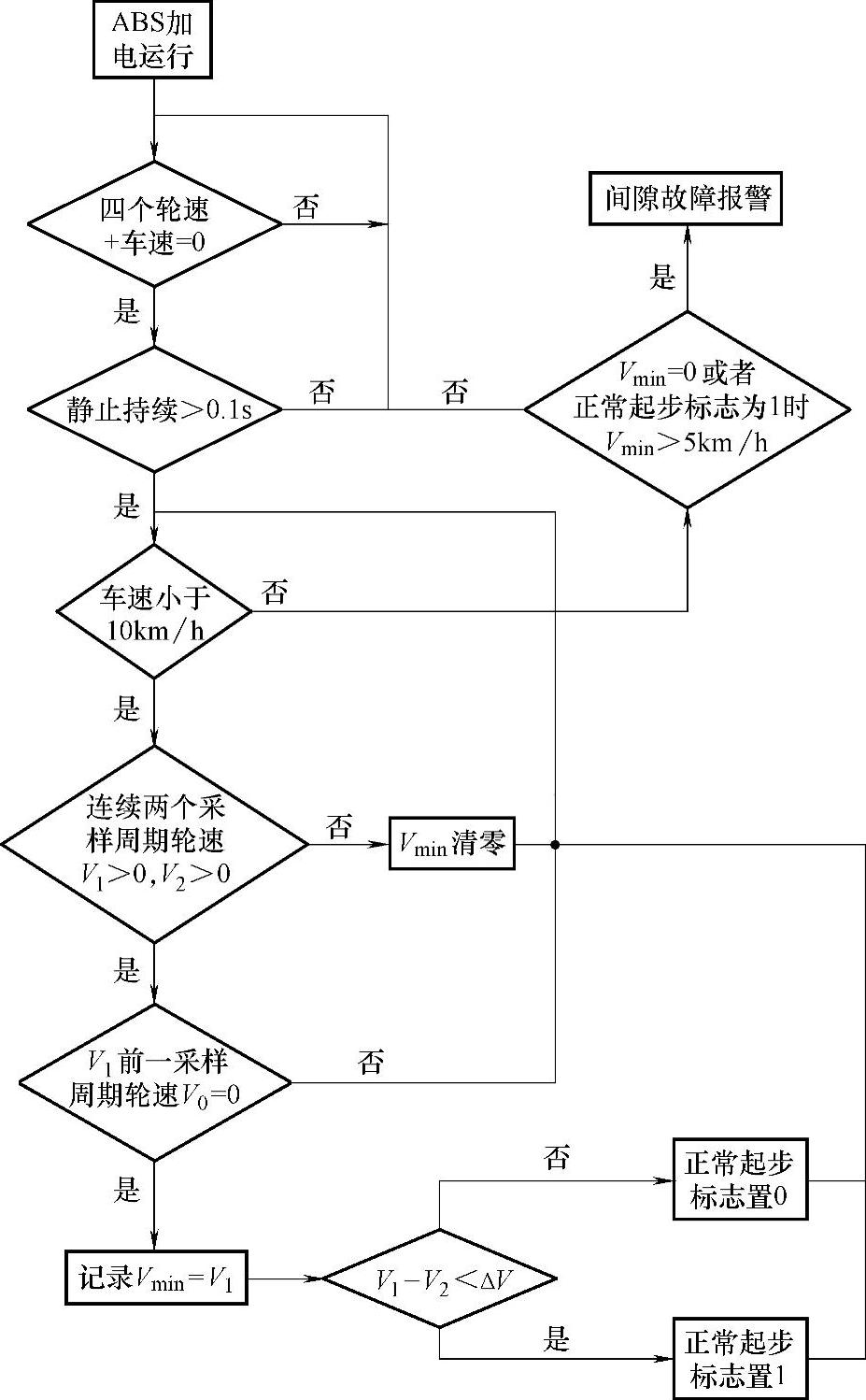

准确获取实车的轮速信号特征,是进行故障检测的基础。传感器的最低测量轮速,是受传感器与齿圈的间隙影响的固有特性,间隙大时最低测量轮速大,有可能不满足稳控系统低速控制要求。实际轮速高于最低测量轮速时,在齿圈旋转一周的时间里传感器都能稳定的测量到轮速信号。这一轮速特征在车辆低速起步工况下检测。起步状态时,在最低测量轮速以下轮速为零,正常情况下,车轮滑转较小,轮速变化较慢,在轮速达到最低测量轮速后,相邻采样周期里的轮速差异较小,测得的第一个非零轮速近似为最低测量轮速。如果车轮滑转较大,轮角加速度较大,相邻采样周期里的轮速差异也较大,此时测得的第一个非零轮速会大于传感器最低测量轮速。齿圈偏心时,旋转过程中传感器与齿圈的间隙会发生周期性变化,低速下会出现轮速时有时无的情况,齿圈以第一个非零轮速匀速旋转一周时传感器不能稳定持续测到轮速。根据相邻轮速的差异是否小于差值门限ΔV以及非零轮速是否稳定持续车轮旋转一圈的时间,可以判断非零轮速是否为传感器最低测量轮速。其检测算法如图5-13所示。

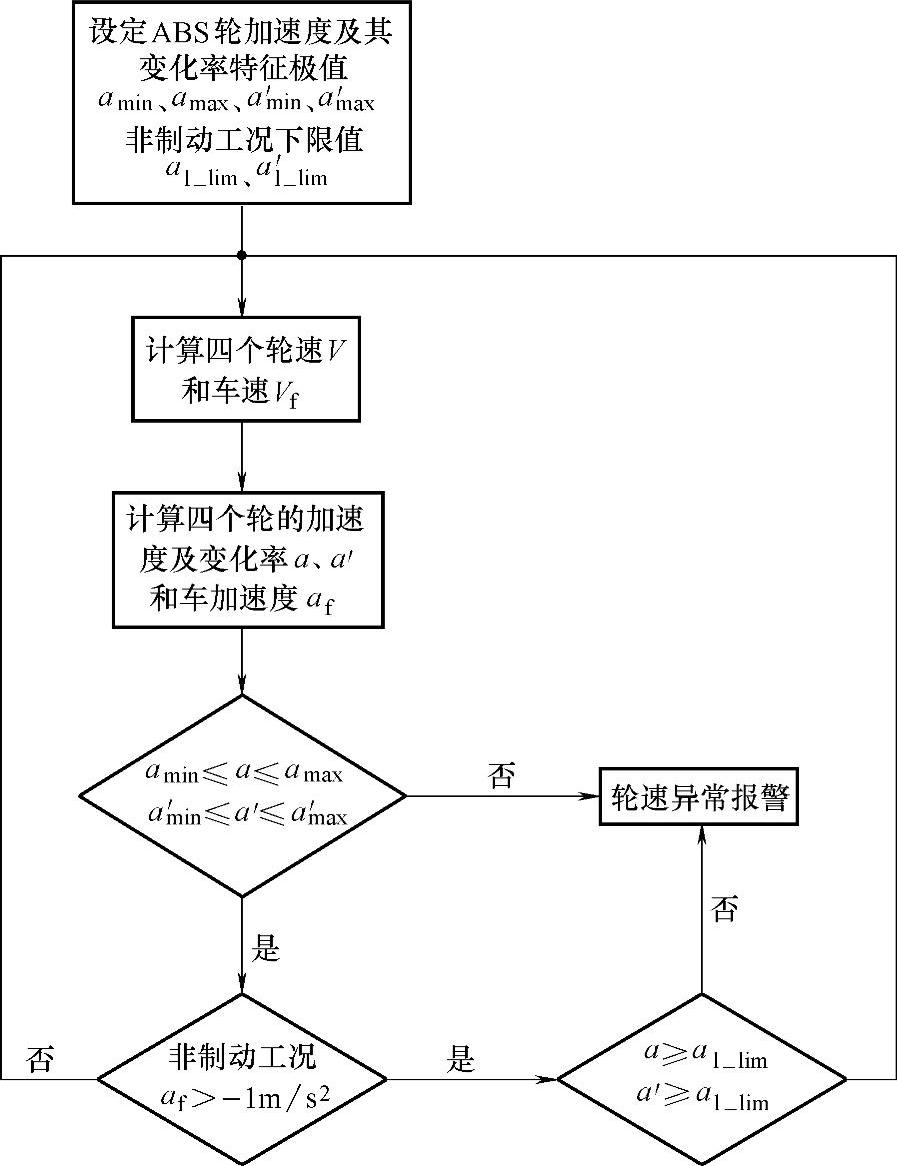

最低轮速适于检测磁电系传感器的初始间隙异常。但对其他车辆运行中出现的轮速故障不能及时起到报警作用。此时需要根据轮胎动力学特征来进行监控。由轮速计算得到的 、

、 ,作为车轮运行中的特征变量,可按式(5-56)根据车辆相关参数计算得到轮加速度a的极限取值范围amin、amax、a′min、a′max。车辆实际运行中,根据车辆的轮速V、参考车速Vf可计算轮加速度a、车加速度af,将af>-1m/s2作为非制动工况的判断,可以对车轮受力进行预估,从而按式(5-57)更加准确地选取轮速特征的限定值al-lim、a′l-lim。根据获得的限值,可以按图5-14检测算法识别异常。

,作为车轮运行中的特征变量,可按式(5-56)根据车辆相关参数计算得到轮加速度a的极限取值范围amin、amax、a′min、a′max。车辆实际运行中,根据车辆的轮速V、参考车速Vf可计算轮加速度a、车加速度af,将af>-1m/s2作为非制动工况的判断,可以对车轮受力进行预估,从而按式(5-57)更加准确地选取轮速特征的限定值al-lim、a′l-lim。根据获得的限值,可以按图5-14检测算法识别异常。

图5-13 最低测量轮速检测算法

基于轮速特征分析的检测技术,在实车上进行了磁电系轮速传感器的故障检测实验。实验中出现的故障主要包括传感器间隙较大、齿圈偏心、传感器与齿圈间隙突变、齿圈齿形异常等故障。稳控系统在线故障检测程序的输出信号有轮速V、轮加速度a、轮加速度变化率a′,参考车速Vf以及故障码。传感器与齿圈间隙突变有两种可能:一是间隙变得太小,导致传感器与齿圈发生碰撞;二是间隙突然变大,导致轮速信号丢失。齿圈齿形异常时,齿圈与传感器不匹配,导致轮速信号在高速时畸变。

图5-14 轮加速度及其变化率检测算法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。