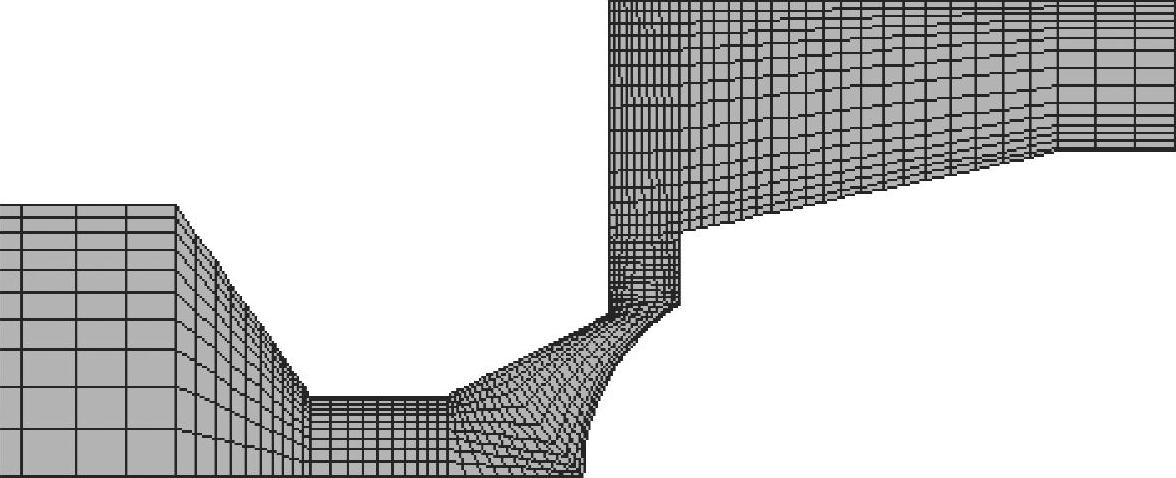

通过上述研究,建立了稳控系统住址平台的动力学模型,包括驾驶人操作模型、轮胎模型、车辆动力学模型(单轮、双轮、四轮模型)、稳控系统制动系统模型(理论模型、经验模型)等。为了使用计算机进行仿真计算,需要将平台的动力学模型转化为计算机可以接受的形式,这种转化有许多方式和软件仿真环境可以选择,例如Matlab/Simulink、AMESim软件等。增压阀轴对称,因而可以建立平面二维模型。使用四节点四边形或三节点三角形单元,对增压阀口附近的流体建模。为避免求解时由于出口端面上加常压边界条件造成质量不守恒,在出口处增加一段虚拟长度,ANSYS称之为“烟囱”,以使流动充分发展。计算表明,“烟囱”为顶杆和阀套之间的缝隙的15倍左右时,在压力、速度变化梯度大的边界以及狭窄处加大单元密度。而在远离节流孔的出口处,采用大网格单元,如图2-30所示。

图2-30 节流孔附近的单元划分

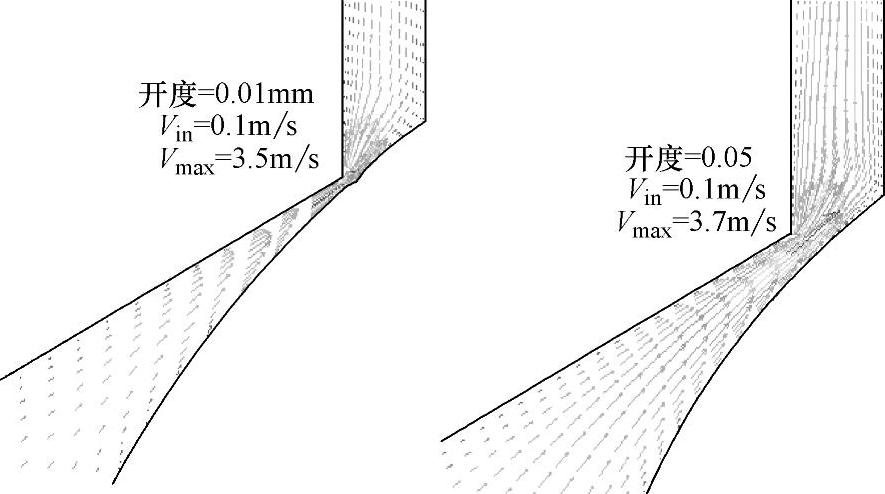

入口处速度和出口处的压力都规定为均一值,这与实际流场有差别。为减少它们对流场分布的影响,需要加大入口和出口的长度(虚拟长度),使入口处的压力和出口处的速度具有较一致的分布。图2-31显示了阀口附近的节点流速。对比左右两图,最大流速对阀口开度很敏感。壁面上的速度分布说明方程的解确实满足狄里克利边界条件。对不同阀开度时的等势分布分析可知:当阀的开度为0.01mm时,只有在钢珠与阀座靠近处有明显的速度梯度;而当阀的开度为0.05mm时,节流孔处也出现相当的速度梯度,说明此时节流孔已成为流速的制约因素。

图2-31 阀口附近的节点流速

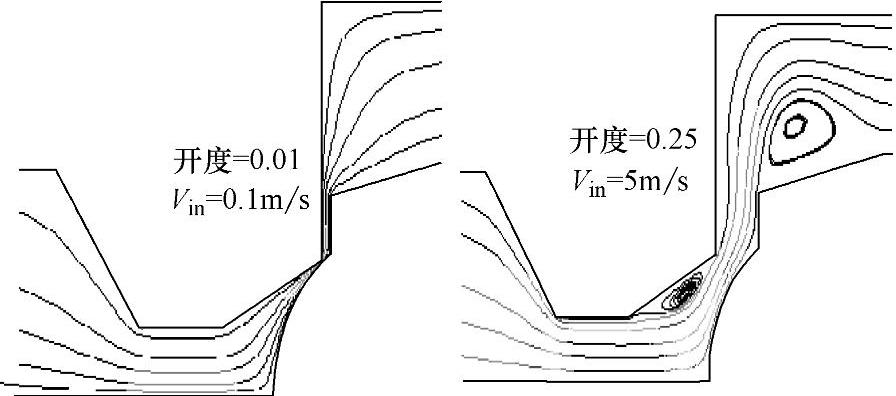

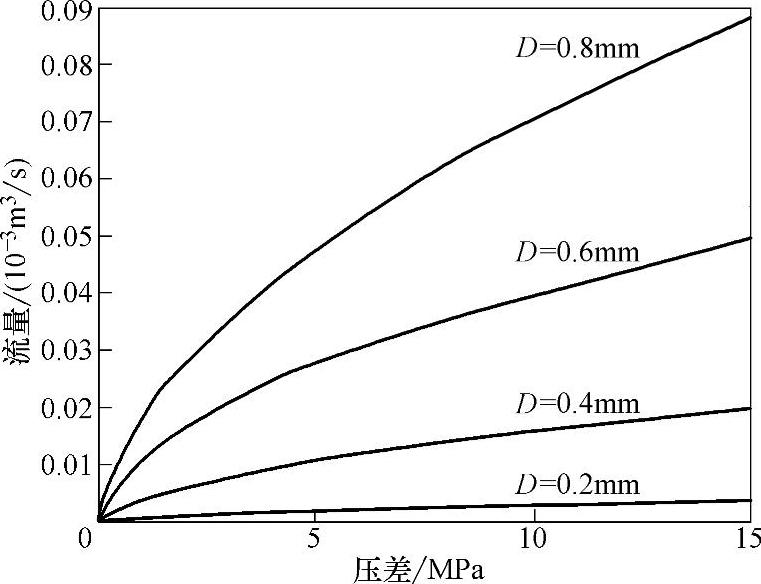

阀小开度时,压力梯度集中于钢珠与阀座靠近处,而阀充分打开时,压力只是在节流孔处有明显的梯度。这意味着,所设计的阀开度已不至于成为流速的制约因素。图2-32所示是不同流量和阀开度下的流线分布,阀全开,入口流速5m/s,出现了两处明显的涡流。增压阀打开时,影响阀口特性的主要因素是节流孔本身;增压阀动作过程中,影响过渡过程的主要因素是钢珠与阀座的相对位置等。增压阀是常开阀,只考虑节流孔本身对流量-压力特性的影响。相反,研究制动液对阀芯的作用力时,必须考虑阀芯的位置,以确定液力对电磁阀的动态过程的影响。由于规定出口压力等于0,且“虚拟长度”与阀芯的设计长度相当,阀芯边界的压力积分即近似于阀芯所受到的液压反作用力Fp。图2-33所示是不同流量Q下Fp与阀开度的关系。当阀口开度大于20%后,液压差没有对阀芯造成显著的反力。当然,增压阀闭合/开启的动态过程中,流量Q是不恒定的。图2-34所示是不同节流孔直径下增压阀打开时的Q-Δp特性曲线。(https://www.xing528.com)

图2-32 阀口附近流线图

图2-33 阀芯液压作用力-阀开度

图2-34 流量-压力特性

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。