1.一般规定

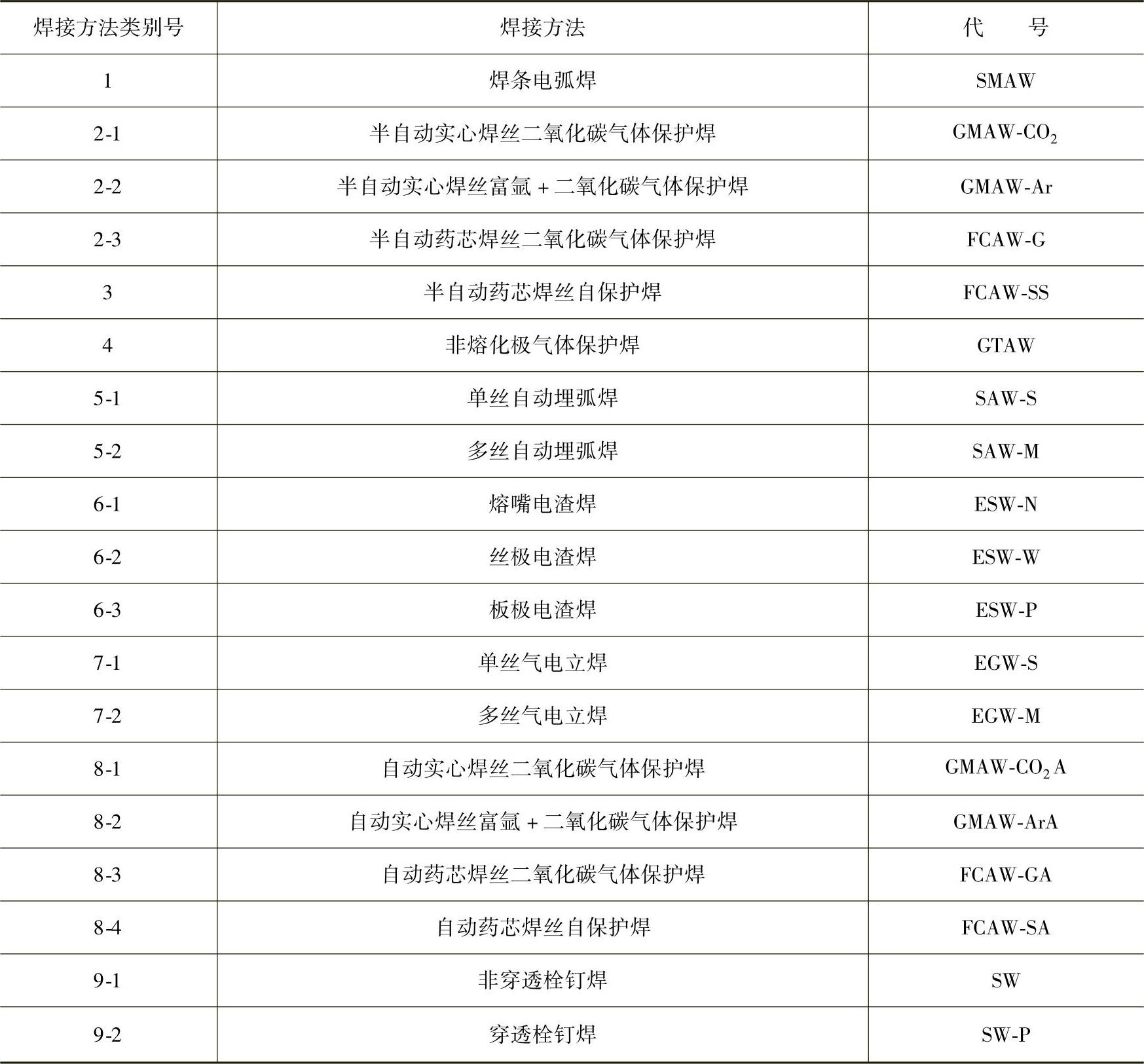

焊接工艺评定所用的焊接方法、施焊位置分类代号应符合表3-1、表3-2及图3-1~图3-4的规定。

表3-1 焊接方法分类

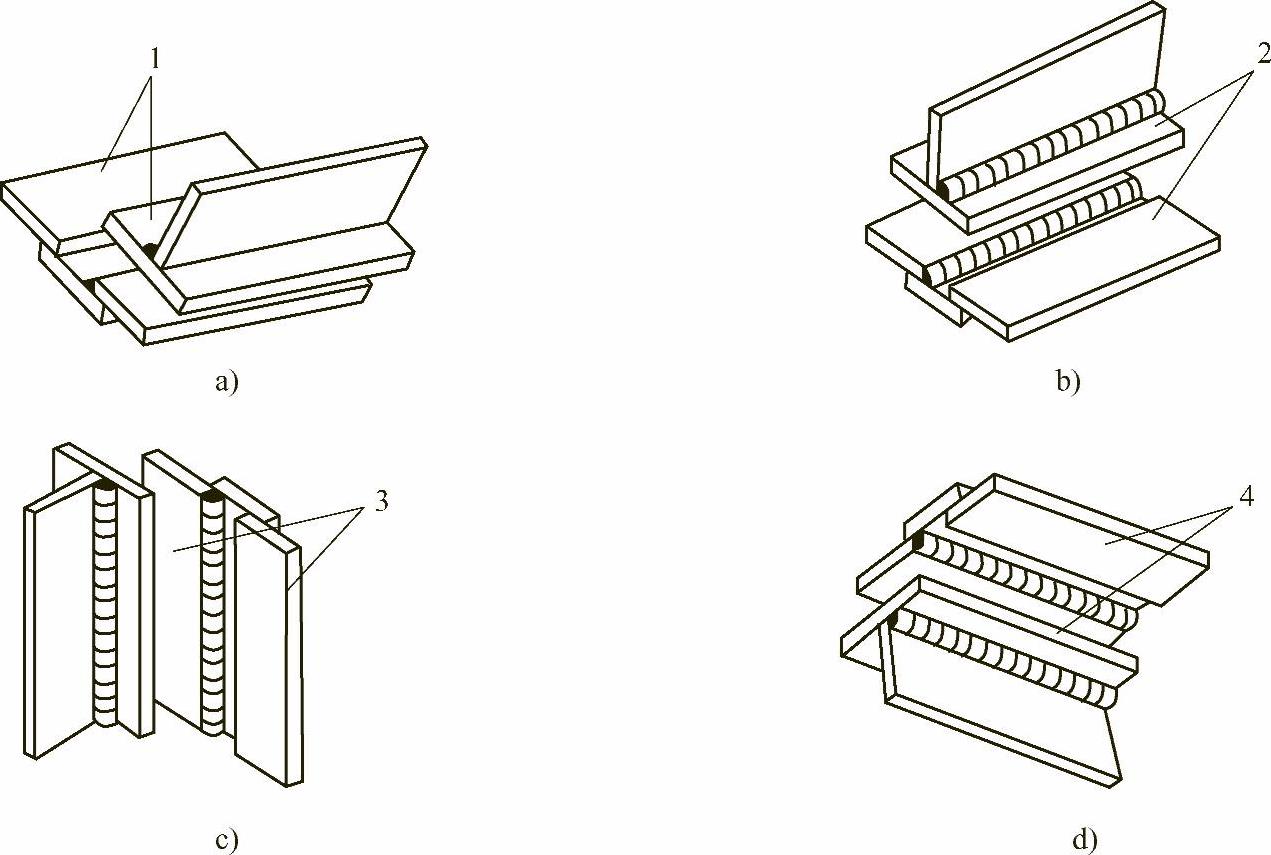

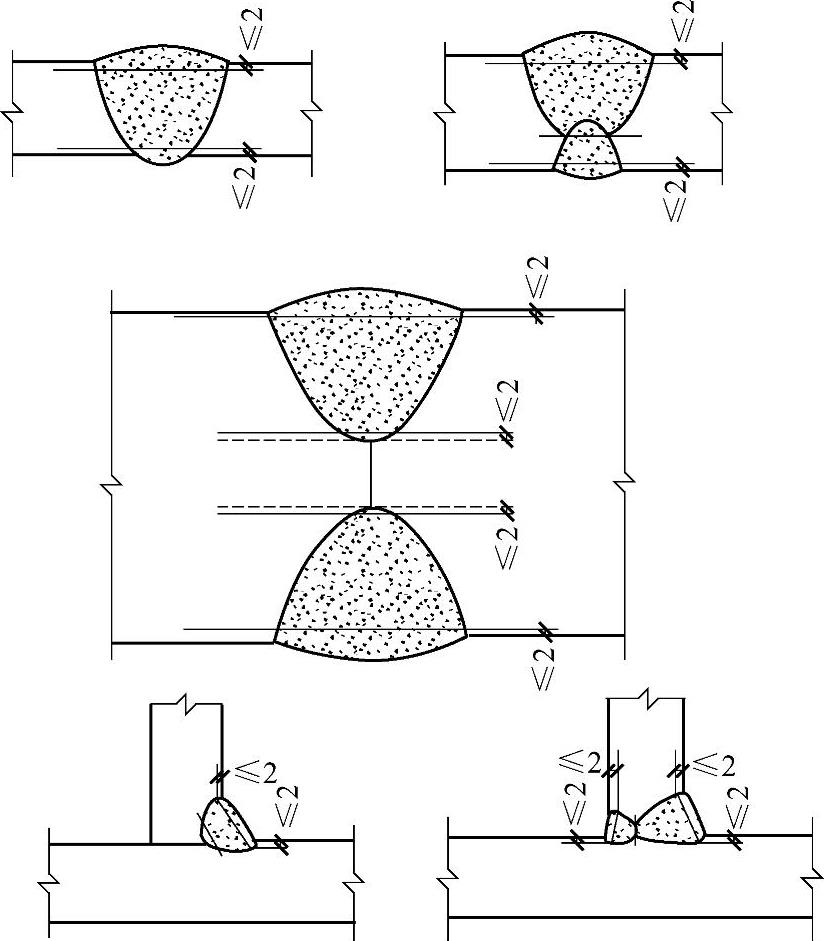

图3-1 板材对接试件焊接位置

a)平焊位置F b)横焊位置H c)立焊位置V d)仰焊位置O

1—板平放,焊缝轴水平 2—板横立,焊缝轴水平 3—板90°放置,焊缝轴垂直 4—板平放,焊缝轴水平

图3-2 板材角接试件焊接位置

a)平焊位置F b)横焊位置H c)立焊位置V d)仰焊位置O

1—板45°放置,焊缝轴水平 2—板平放,焊缝轴水平 3—板竖立,焊缝轴垂直 4—板平放,焊缝轴水平

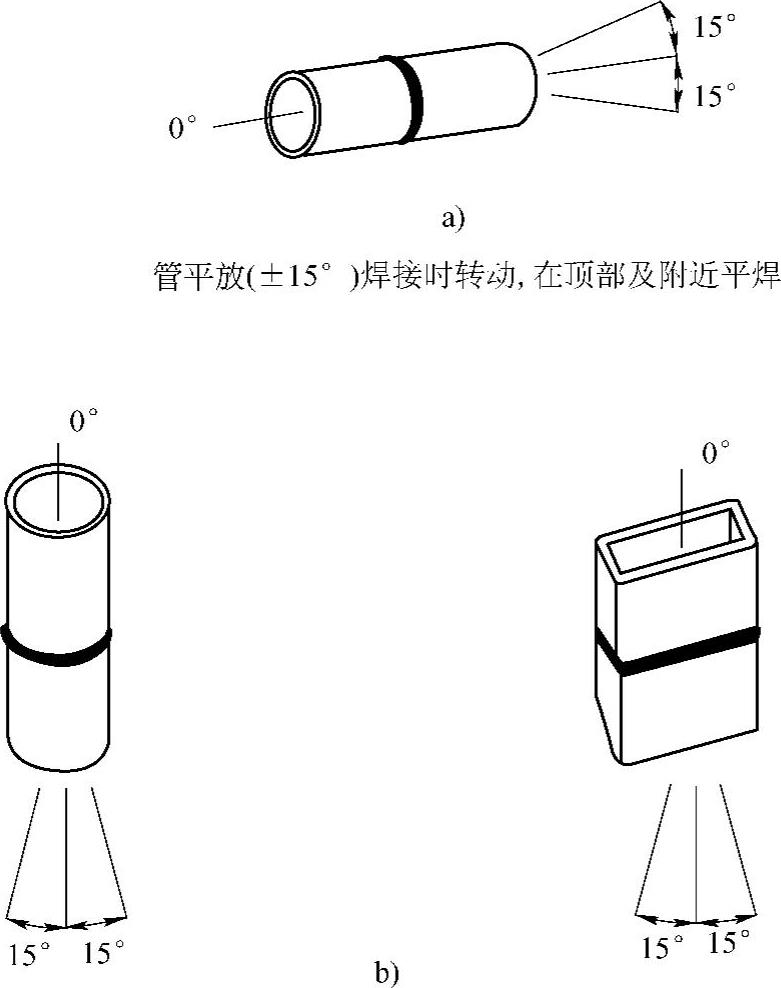

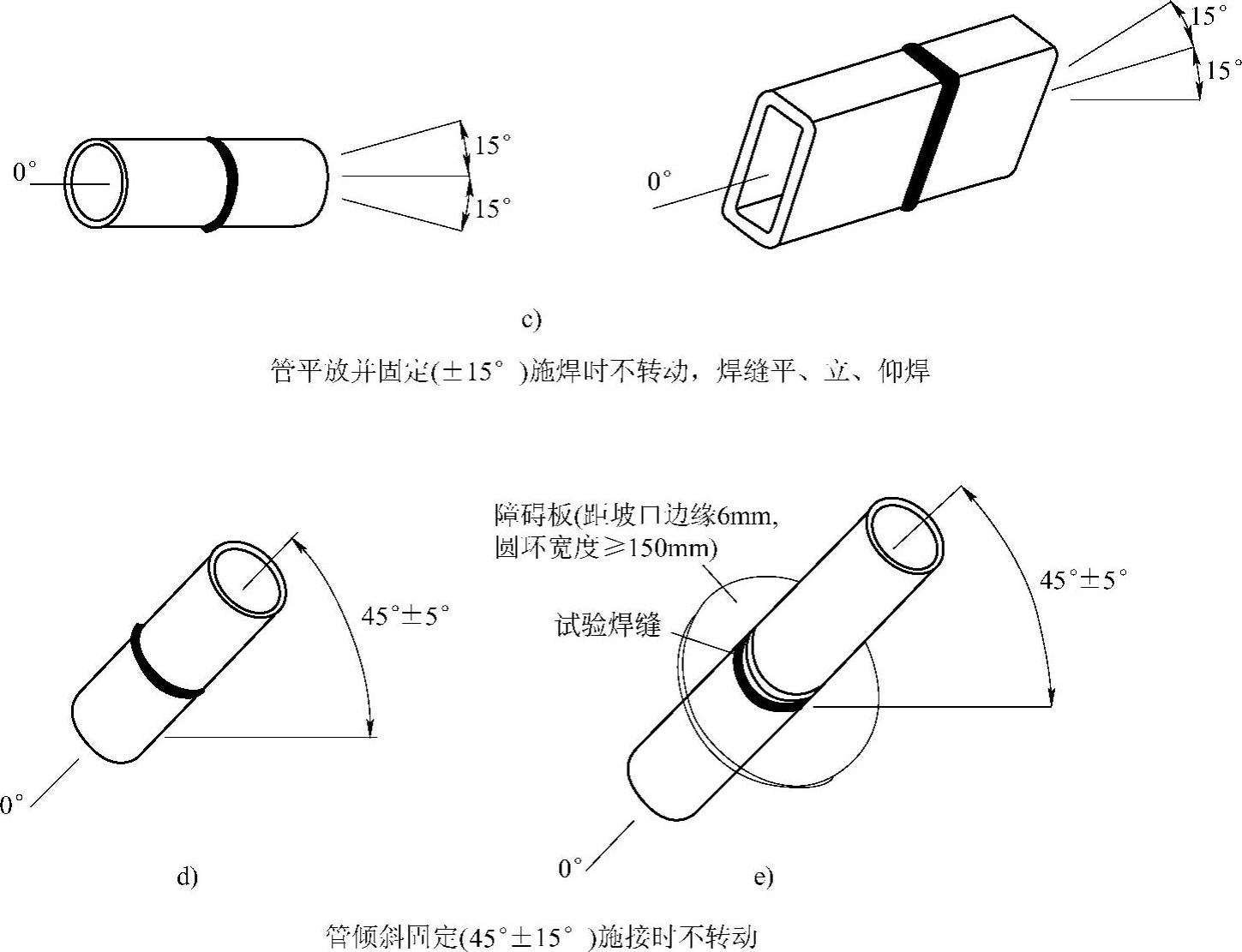

管竖立(±15°)焊接时不转动,焊缝横焊

图3-3 管材对接试件焊接位置

a)焊接位置1G(转动) b)焊接位置2G (c)焊接位置5G d)焊接位置6G e)焊接位置6GR(T、K或Y形连接)

表3-2 施焊位置分类

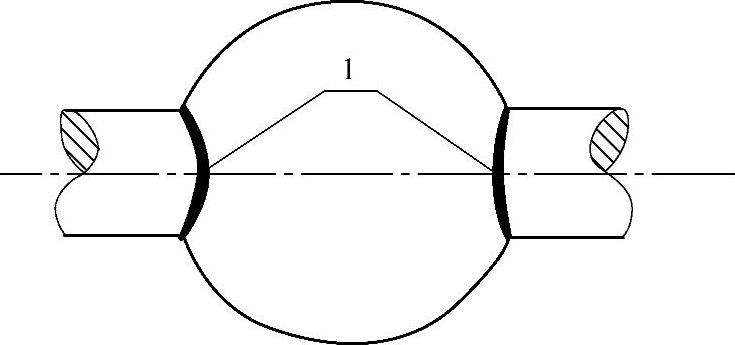

图3-4 管-球接头试件

1—焊接位置分类按管材对接接头

2.焊接工艺评定替代规则

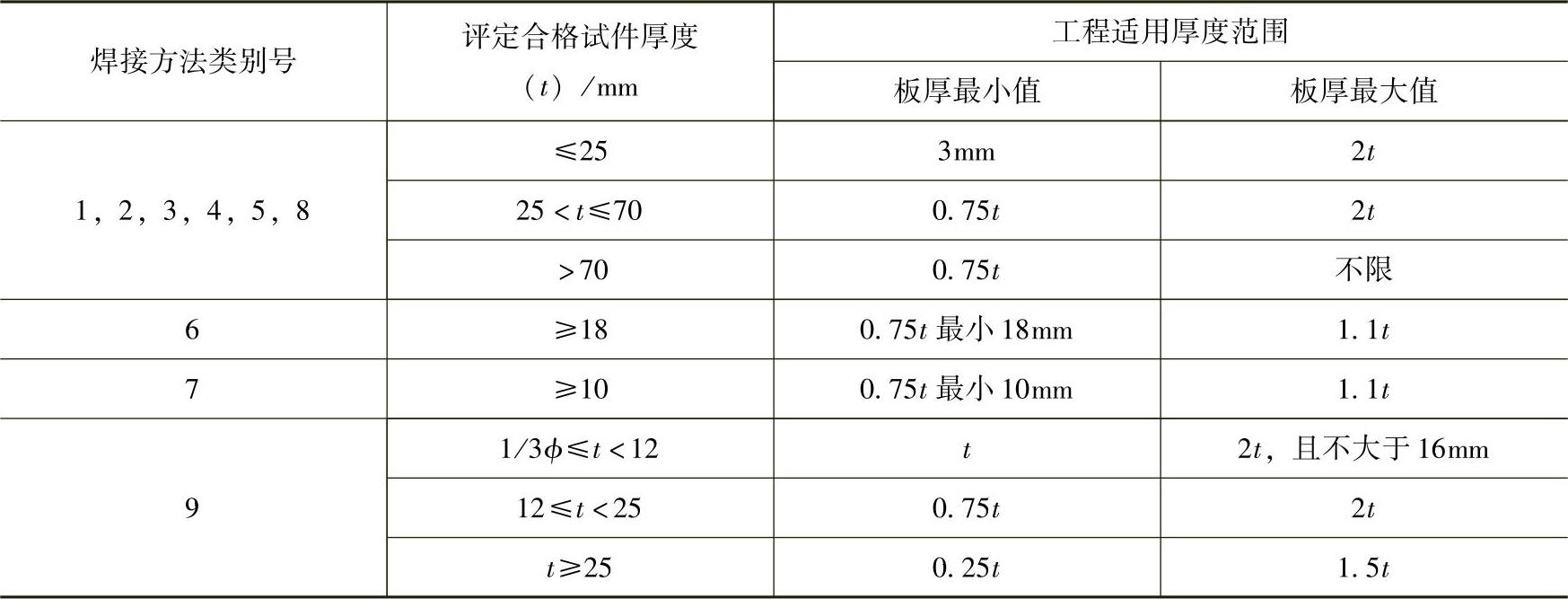

评定合格的试件厚度在工程中适用的厚度范围应符合表3-3的规定。

表3-3 评定合格的试件厚度在工程中适用的厚度范围

注:ϕ为栓钉直径。

3.试件和检验试样的制备

1)试件制备应符合下列要求:

① 选择试件厚度应符合表3-3中规定的评定试件厚度对工程构件厚度的有效适用范围。

② 试件的母材材质、焊接材料、坡口形式、尺寸和焊接必须符合焊接工艺评定指导书的要求。

③ 试件的尺寸应满足所制备试样的取样要求。各种接头形式的试件尺寸、试样取样位置应符合图3-5~图3-12的要求。

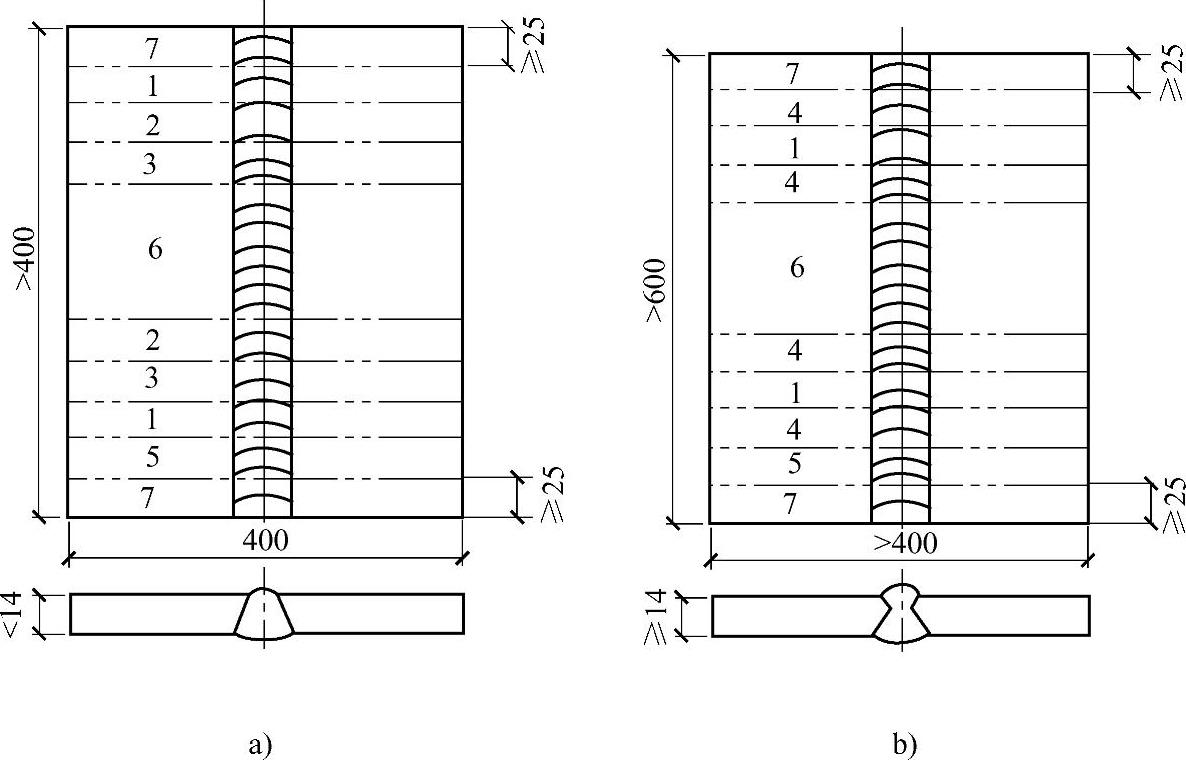

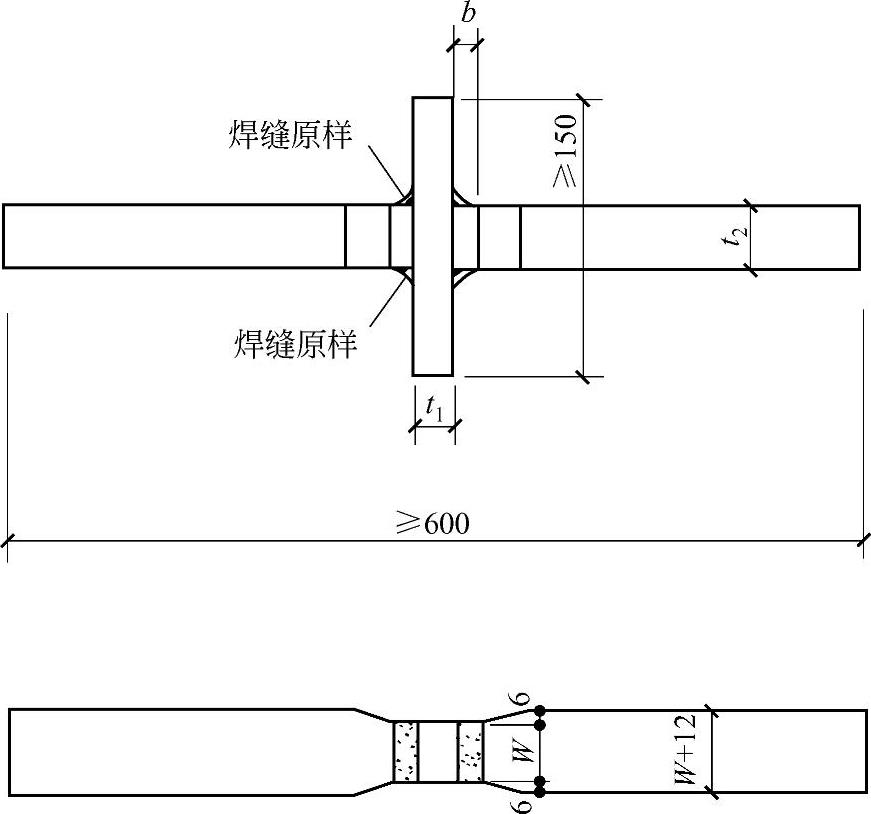

图3-5 板材对接接头试件及试样取样

a)不取侧弯试样时 b)取侧弯试样时

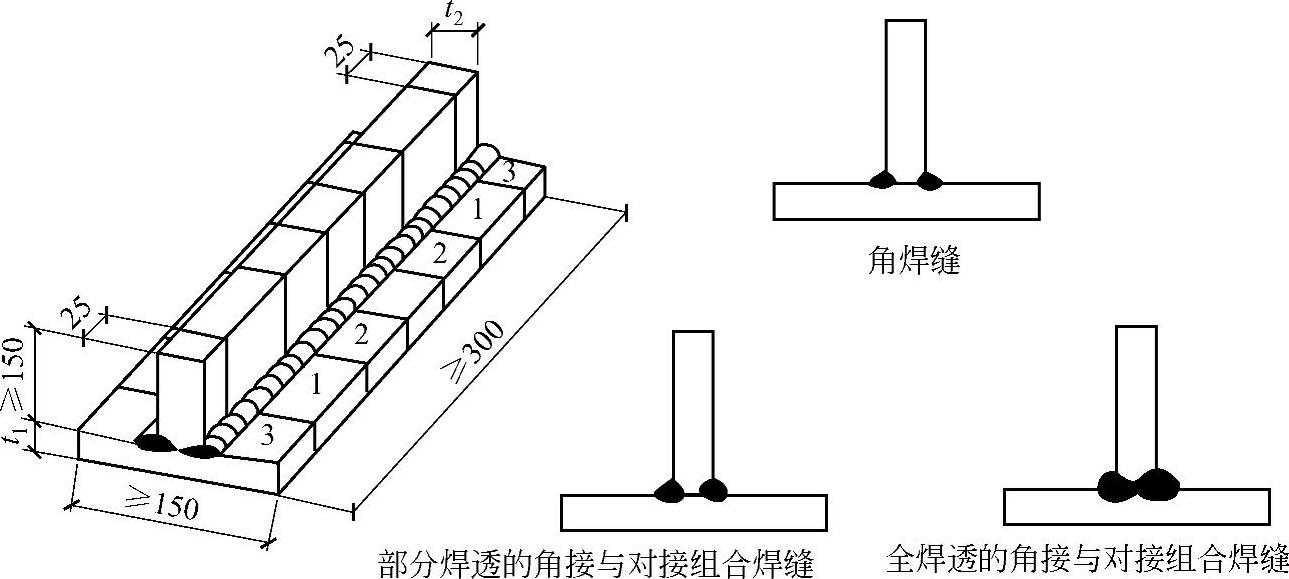

图3-6 板材角焊缝和T形对接与角接组合焊缝接头试件及宏观试样的取样

1—宏观酸蚀试样 2—备用 3—舍弃

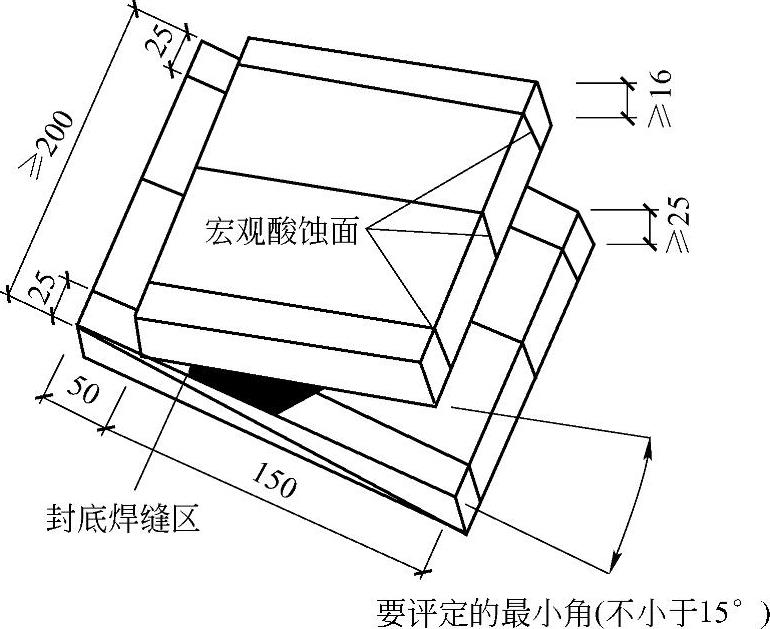

图3-7 斜T形接头(锐角根部)

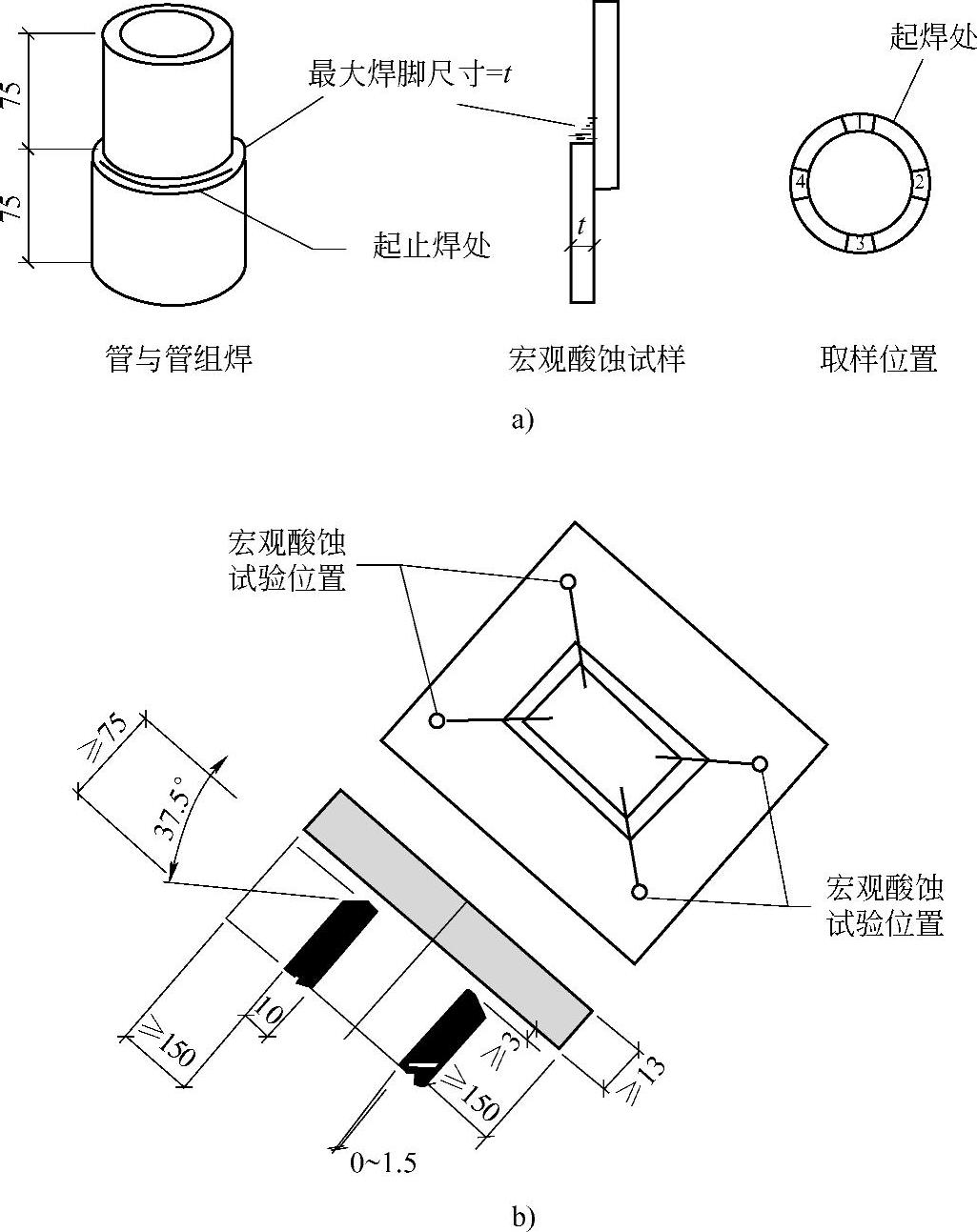

图3-8 管材角焊缝致密性检验取样位置

a)圆管套管接头与宏观试样 b)矩形管T形角接和对接与角接组合焊缝接头及宏观试样

图3-9 板材十字形角接(斜角接)及对接与角接组合焊缝接头试件及试样取样

1—宏观酸蚀试样 2—拉伸试样、冲击试样(要求时) 3—弯曲试样 4—舍弃

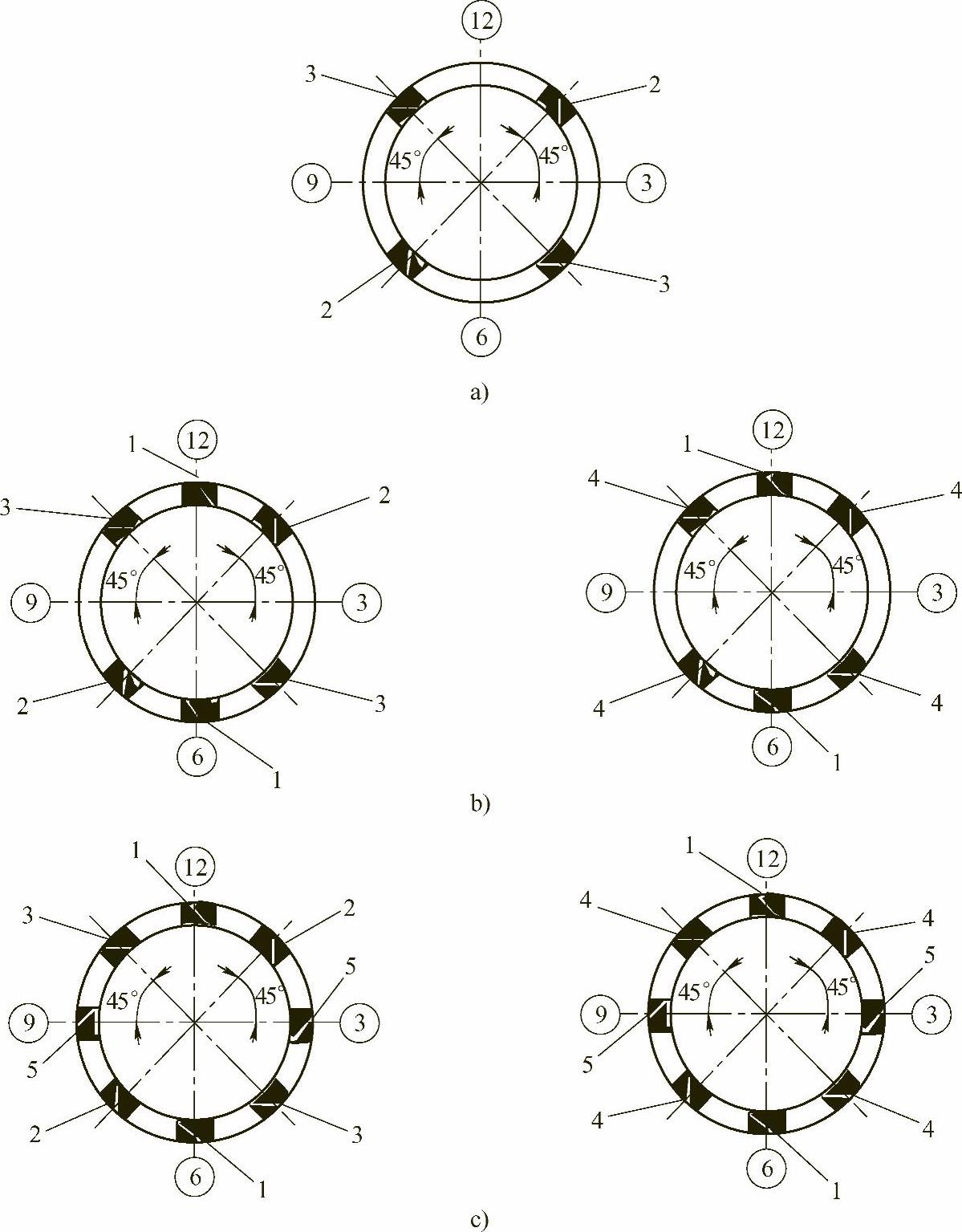

图3-10 管材对接接头试件、试样及取样位置

a)拉力试验为整管时弯曲试样取样位置 b)不要求冲击试验时取样位置 c)要求冲击试验时取样位置

③⑥⑨⑫—钟点记号,为水平固定位置焊接时的定位

1—拉伸试样 2—面弯试样 3—背弯试样 4—侧弯试样 5—冲击试样

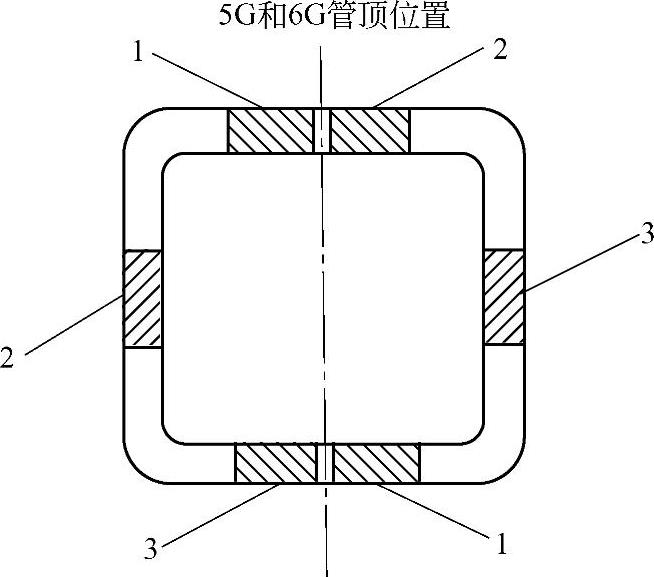

图3-11 矩形管材对接接头试样取样位置

1—拉伸试样 2—面弯或侧弯试样、冲击试样(要求时) 3—背弯或侧弯试样、冲击试样(要求时)

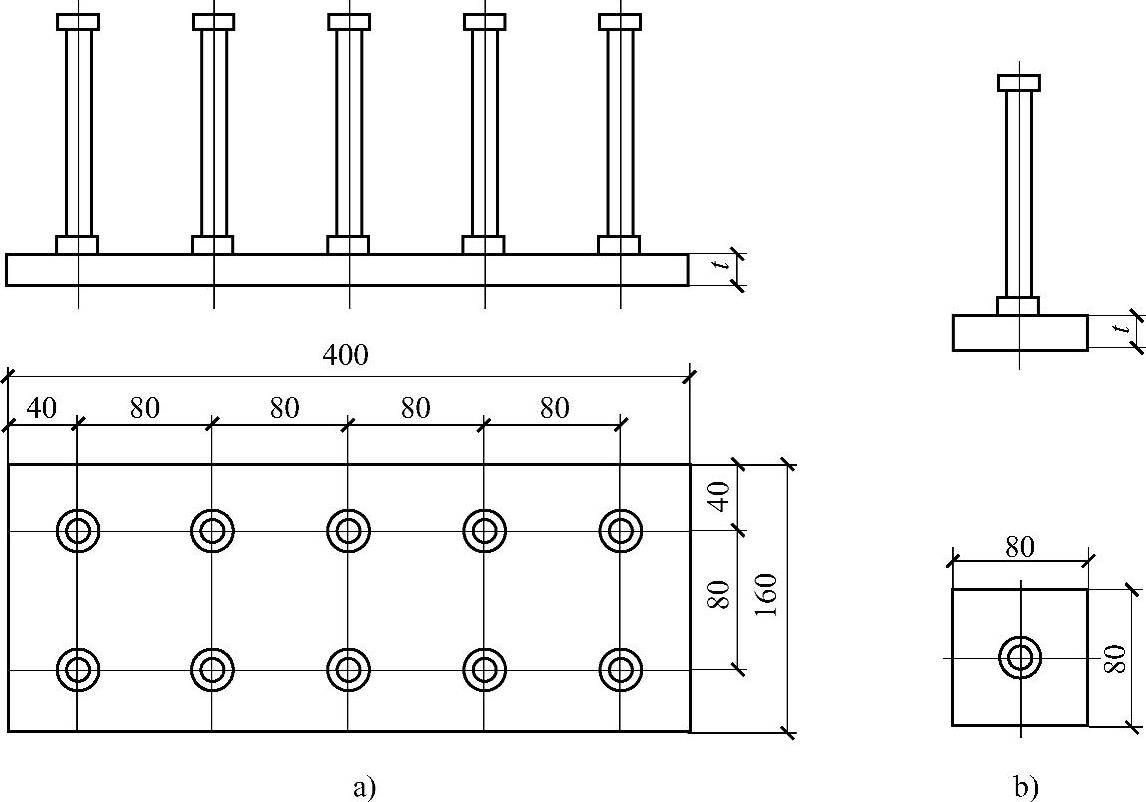

图3-12 栓钉焊焊接试件及试样

a)试件的形状及尺寸 b)试样的形状及尺寸

2)检验试样种类及加工应符合下列规定:

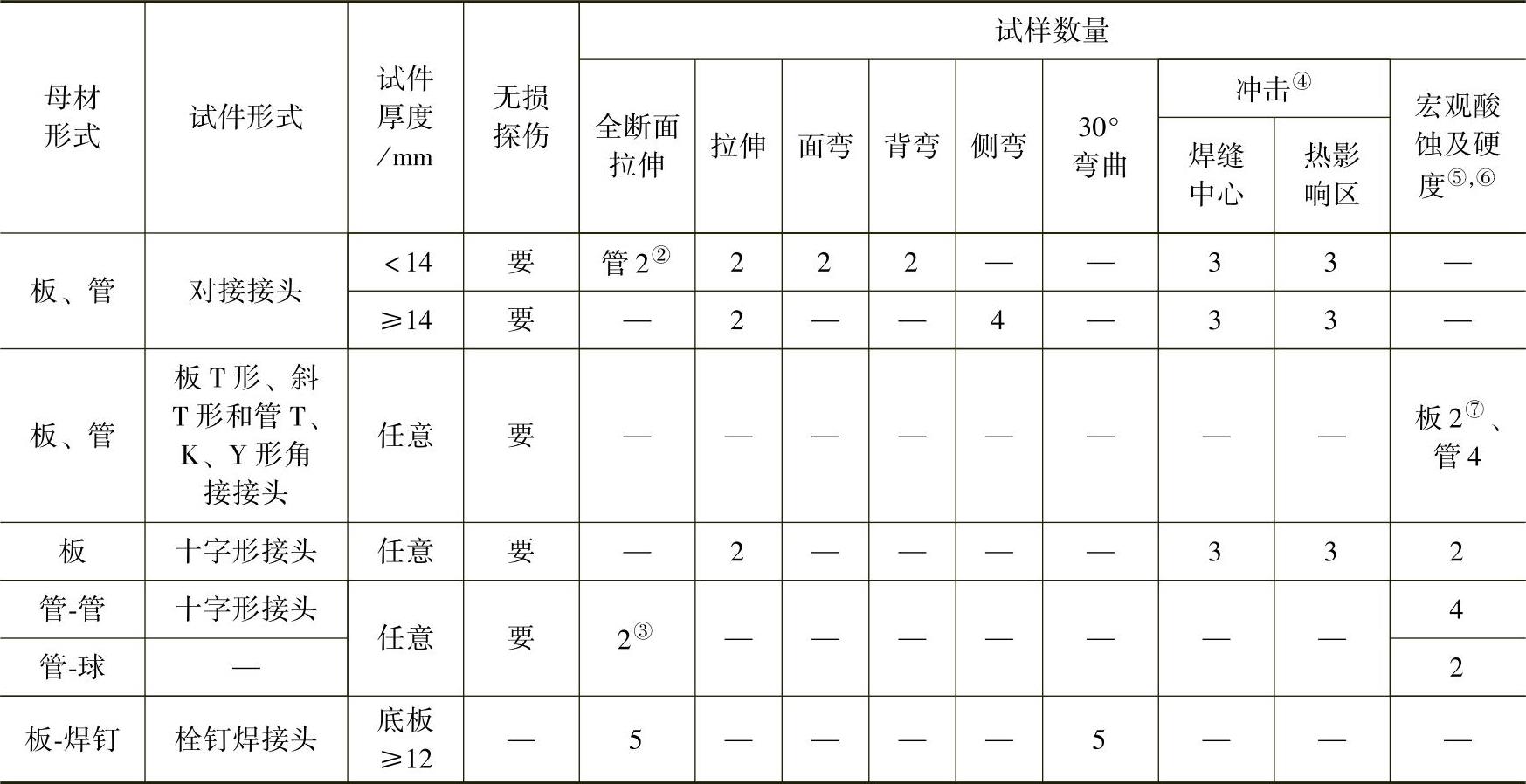

① 检验试样种类和数量应符合表3-4的规定。

表3-4 检验试样种类和数量①

① 当相应标准对母材某项力学性能无要求时,可免做焊接接头的该项力学性能试验。

② 管材对接全截面拉伸试样适用于外径不大于76mm的圆管对接试件,当管径超过该规定时,应按图3-10或图3-11截取拉伸试件。

③ 管-管、管-球接头全截面拉伸试样适用的管径和壁厚由试验机的能力决定。

④ 是否进行冲击试验以及试验条件按设计选用钢材的要求确定。

⑤ 硬度试验根据工程实际情况确定是否需要进行。

⑥ 圆管T、K、Y形和十字形相贯接头试件的宏观酸蚀试样应在接头的趾部、侧面及根部各取一件;矩形管接头全焊透T、K、Y形接头试件的宏观酸蚀试样应在接头的角部各取一个,详见图3-8。

⑦ 斜T形接头(锐角根部)按图3-7进行宏观酸蚀检验。

② 对接接头检验试样的加工应符合下列要求:

a.拉伸试样的加工应符合现行国家标准《焊接接头拉伸试验方法》(GB/T2651—2008)的有关规定;根据试验机能力可采用全截面拉伸试样或沿厚度方向分层取样;分层取样时,试样厚度应覆盖焊接试件的全厚度;应按试验机的能力和要求加工。

b.弯曲试样的加工应符合现行国家标准《焊接接头弯曲试验方法》(GB/T2653—2008)的有关规定;焊缝余高或衬垫应采用机械方法去除至与母材齐平,试样受拉面应保留母材原轧制表面;当板厚大于40mm时可分片切取,试样厚度应覆盖焊接试件的全厚度。

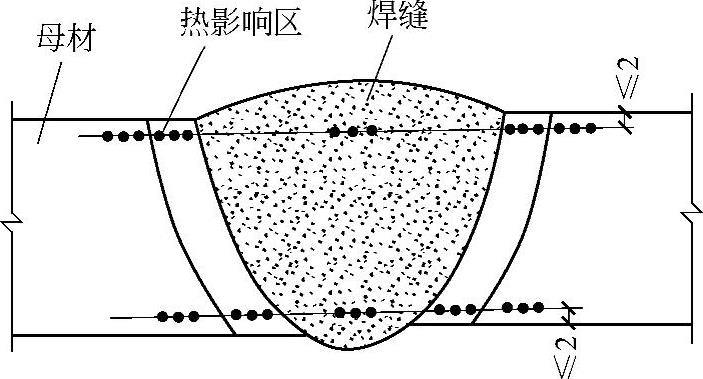

c.冲击试样的加工应符合现行国家标准《焊接接头冲击试验方法》(GB/T2650—2008)的有关规定;其取样位置单面焊时应位于焊缝正面,双面焊时应位于后焊面,与母材原表面的距离不应大于2mm;热影响区冲击试样缺口加工位置应符合图3-13的要求,不同牌号钢材焊接时其接头热影响区冲击试样应取自对冲击性能要求较低的一侧;不同焊接方法组合的焊接接头,冲击试样的取样应能覆盖所有焊接方法焊接的部位(分层取样)。

图3-13 对接接头冲击试样缺口加工位置

a)焊缝区缺口位置 b)热影响区缺口位置

注:热影响区冲击试样根据不同焊接工艺,缺口轴线至试样轴线与熔合线交点的距离S=0.5~1mm,并应尽可能使缺口多通过热影响区。

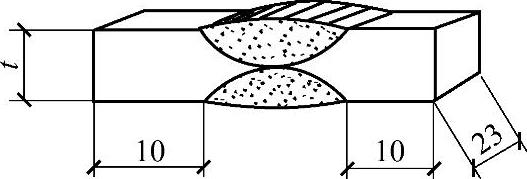

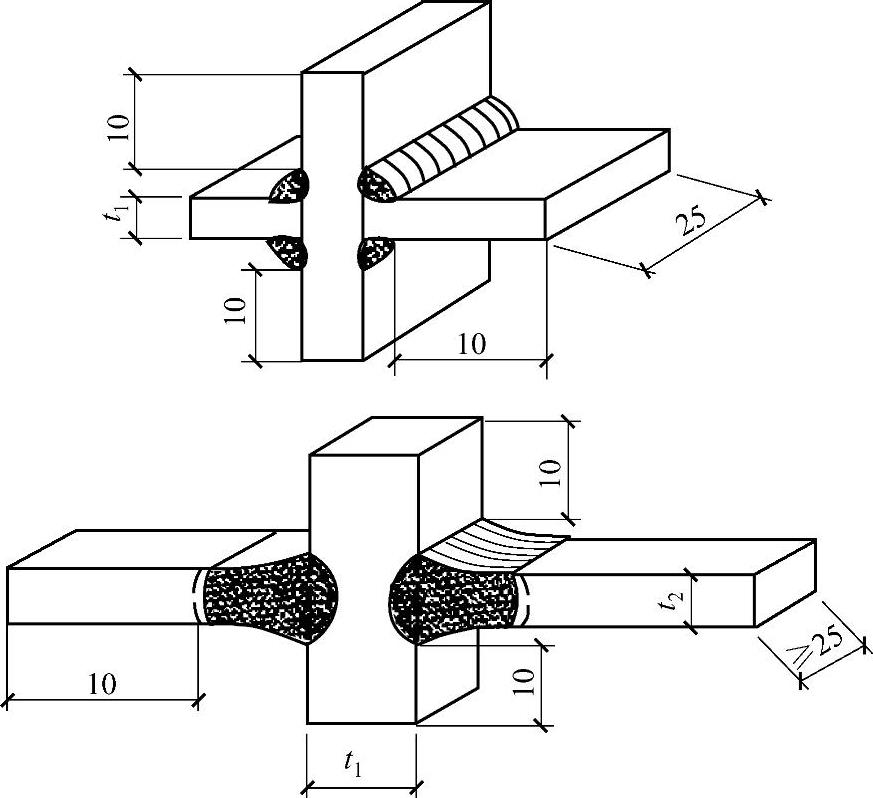

d.宏观酸蚀试样的加工应符合图3-14的要求。每块试样应取一个面进行检验,不得将同一切口的两个侧面作为两个检验面。

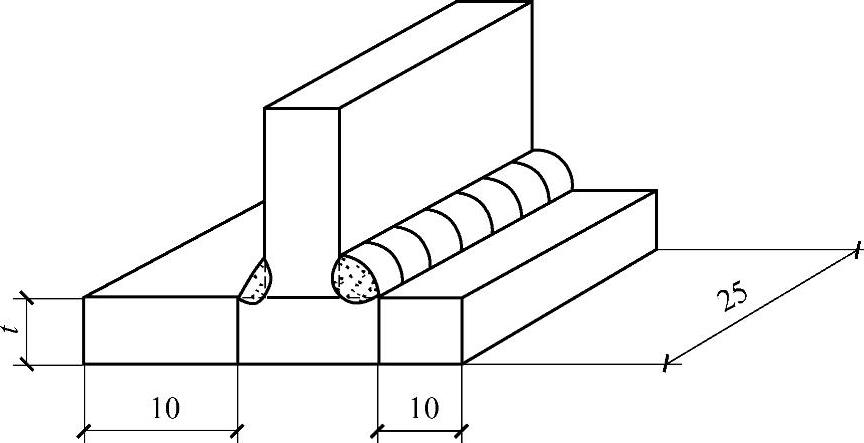

③ T形角接接头宏观酸蚀试样的加工应符合图3-15的要求。

图3-14 对接接头宏观酸蚀试样

(https://www.xing528.com)

(https://www.xing528.com)

图3-15 T形角接接头宏观酸蚀试样

④ 十字形接头检验试样的加工应符合下列要求:

a.接头拉伸试样的加工应符合图3-16的要求。

b.十字形接头冲击试样的加工应符合图3-17的要求。

c.十字形接头宏观酸蚀试样的加工应符合图3-18的要求,检验面的选取应符合②中d.的规定。

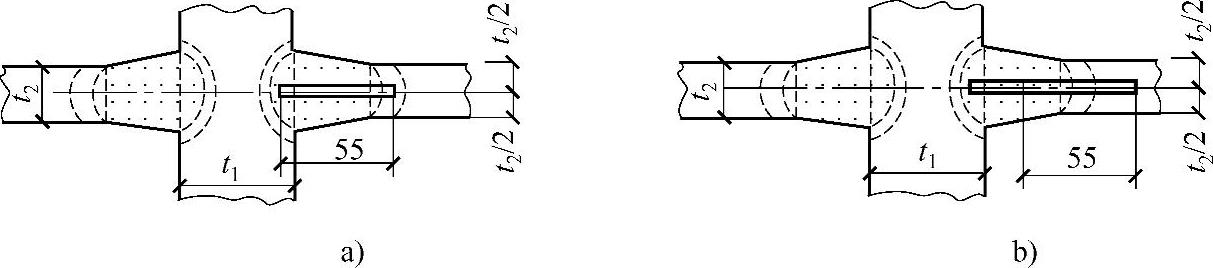

图3-16 十字形接头拉伸试样

t2—试验材料厚度 b—根部间隙

t2<36mm时,W=35mm t2≥36mm时,W=25mm 平行区长度:t1+2b+12mm

图3-17 十字形接头冲击试验的取样位置

a)焊缝金属区 b)热影响区

图3-18 十字形接头宏观酸蚀试样

⑤ 斜T形角接接头、管-球接头、管-管相贯接头的宏观酸蚀试样的加工宜符合图3-14的要求,检验面的选取应符合②中d.的规定。

⑥ 采用热切割取样时,应根据热切割工艺和试件厚度预留加工余量,确保试样性能不受热切割的影响。

4.试件和试样的试验与检验

1)栓钉焊接接头外观检验应符合表3-5的要求。当采用电弧焊方法进行栓钉焊接时,其焊缝最小焊脚尺寸还应符合表3-6的要求。

表3-5 栓钉焊接接头外观检验合格标准

表3-6 采用电弧焊方法的栓钉焊接接头最小焊脚尺寸

2)试样的力学性能、硬度及宏观酸蚀试验方法应符合下列规定:

① 拉伸试验方法应符合下列规定:

a.对接接头拉伸试验应符合现行国家标准《焊接接头拉伸试验方法》(GB/T2651—2008)的有关规定。

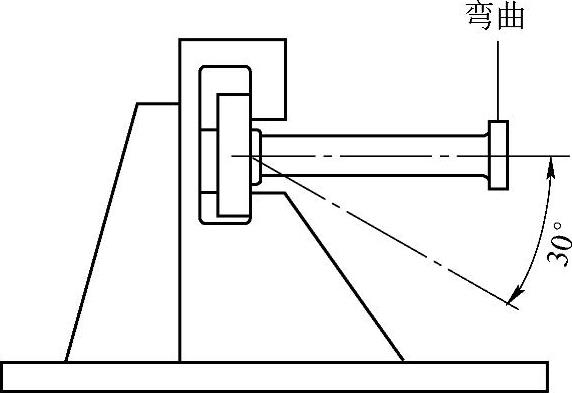

b.栓钉焊接接头拉伸试验应符合图3-19的要求。

图3-19 栓钉焊接接头试样拉伸试验方法

图3-20 栓钉焊接接头试样弯曲试验方法

② 弯曲试验方法应符合下列规定:

a.对接接头弯曲试验应符合现行国家标准《焊接接头弯曲试验方法》(GB/T 2653—2008)的有关规定,弯心直径为4δ(δ为弯曲试样厚度),弯曲角度为180°;面弯、背弯时试样厚度应为试件全厚度(δ<14mm);侧弯时试样厚度δ=10mm,试件厚度不大于40mm时,试样宽度应为试件的全厚度,试件厚度大于40mm时,可按20~40mm分层取样。

b.栓钉焊接接头弯曲试验应符合图3-20的要求。

③ 冲击试验应符合现行国家标准《焊接接头冲击试验方法》(GB/T 2650—2008)的有关规定。

④ 宏观酸蚀试验应符合现行国家标准《钢的低倍组织及缺陷酸蚀检验法》(GB 226—1991)的有关规定。

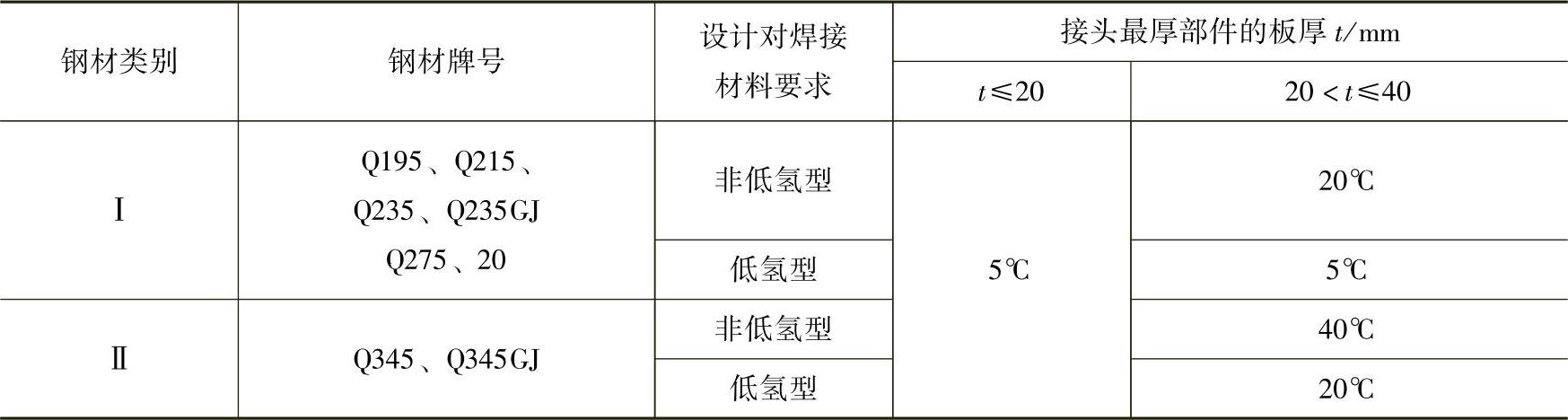

⑤ 硬度试验应符合现行国家标准《焊接接头硬度试验方法》(GB/T 2654—2008)的有关规定;采用维氏硬度HV10,硬度测点分布应符合图3-21~图3-23的要求,焊接接头各区域硬度测点为3点,其中部分焊透对接与角接组合焊缝在焊缝区和热影响区测点可为2点,若热影响区狭窄不能并排分布时,该区域测点可平行于焊缝熔合线排列。

图3-21 硬度试验测点位置

图3-22 对接焊缝硬度试验测点分布

图3-23 对接与角接组合焊缝硬度试验测点分布

5.免予焊接工艺评定

免予焊接工艺评定的适用范围应符合下列规定:

1)免予评定的焊接方法及施焊位置应符合表3-7的规定。

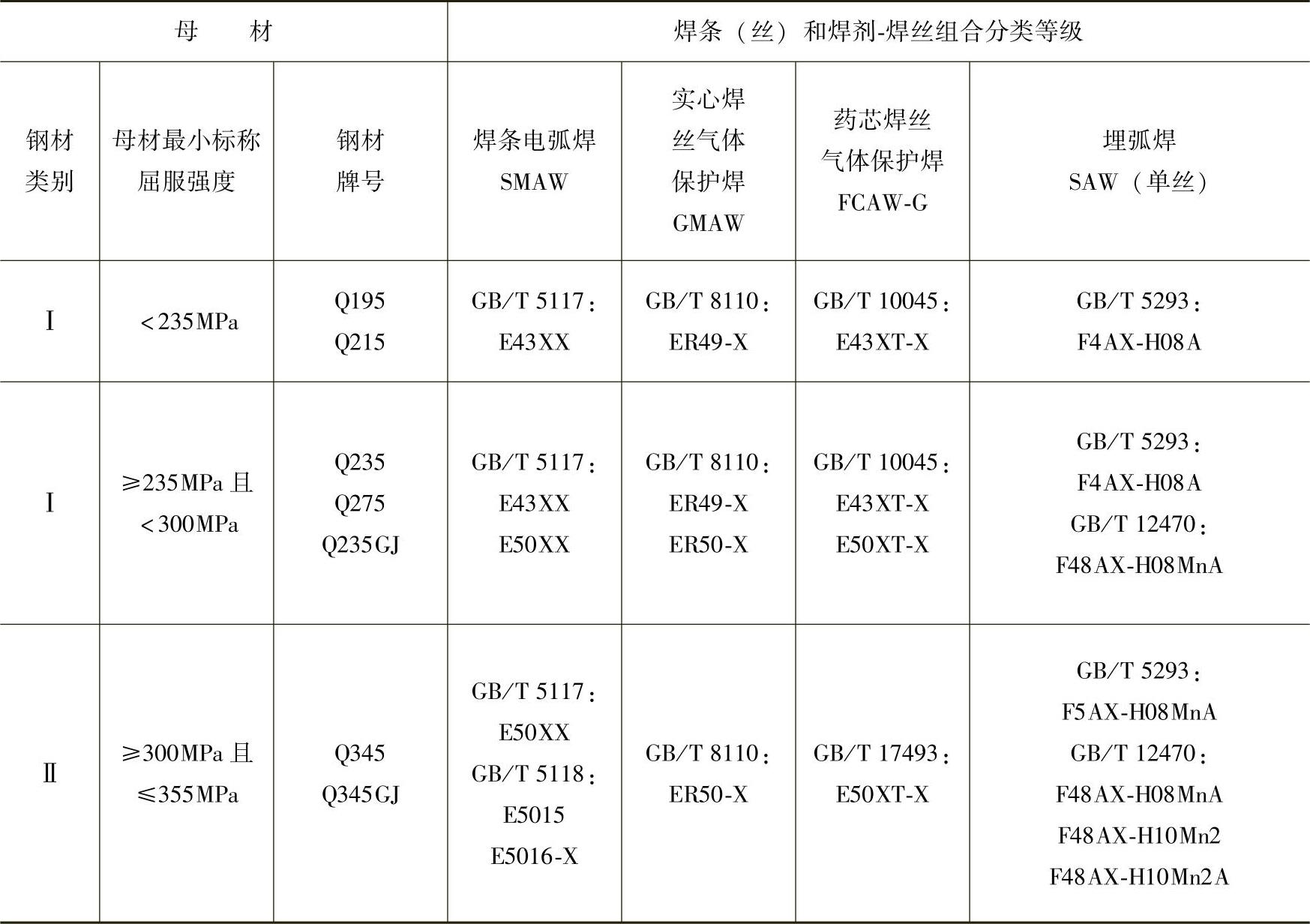

2)免予评定的母材和焊缝金属组合应符合表3-8的规定,钢材厚度不应大于40mm,质量等级应为A、B级。

表3-7 免予评定的焊接方法及施焊位置

表3-8 免予评定的母材和匹配的焊缝金属要求

3)免予评定的最低预热、道间温度应符合表3-9的规定。

4)焊缝尺寸应符合设计要求,最小焊脚尺寸应符合表2-32的规定;最大单道焊焊缝尺寸应符合表3-14的规定。

5)焊接工艺参数应符合下列规定:

① 免予评定的焊接工艺参数应符合表3-10的规定。

表3-9 免予评定的钢材最低预热、道间温度

注:1.接头形式为坡口对接,一般拘束度。

2.SMAW、GMAW、FCAW-G热输入约为15~25kJ/cm;SAW-S热输入约为15~45kJ/cm。

3.采用低氢型焊材时,熔敷金属扩散氢(甘油法)含量应符合下列规定:

焊条E4315、E4316不应大于8mL/100g。

焊条E5015、E5016不应大于6mL/100g。

4.焊接接头板厚不同时,应按最大板厚确定预热温度;焊接接头材质不同时,应按高强度、高碳当量的钢材确定预热温度。

5.环境温度不应低于0℃。

表3-10 各种焊接方法免予评定的焊接工艺参数范围

注:表中参数为平、横焊位置。立焊电流应比平、横焊减小10%~15%。

② 要求完全焊透的焊缝,单面焊时应加衬垫,双面焊时应清根。

③ 焊条电弧焊时焊道最大宽度不应超过焊条标称直径的4倍,实心焊丝气体保护焊、药芯焊丝气体保护焊时焊道最大宽度不应超过20mm。

④ 导电嘴与工件距离:埋弧自动焊(40±10)mm;气体保护焊(20±7)mm。

⑤ 保护气种类:二氧化碳;富氩气体,混合比例为氩气80%+二氧化碳20%。

⑥ 保护气流量:20~50L/min。

6)免予评定的各类焊接节点构造形式、焊接坡口的形式和尺寸必须符合《钢结构焊接规范》(GB 50661—2011)第5章的要求,并应符合下列规定:

① 斜角角焊缝两面角ψ>30°。

② 管材相贯接头局部两面角ψ>30°。

7)免予评定的结构荷载特性应为静载。

8)焊丝直径不符合表3-10的规定时,不得免予评定。

9)当焊接工艺参数按表3-10、表3-11的规定值变化范围超过《钢结构焊接规范》(GB 50661—2011)第6.3节的规定时,不得免予评定。

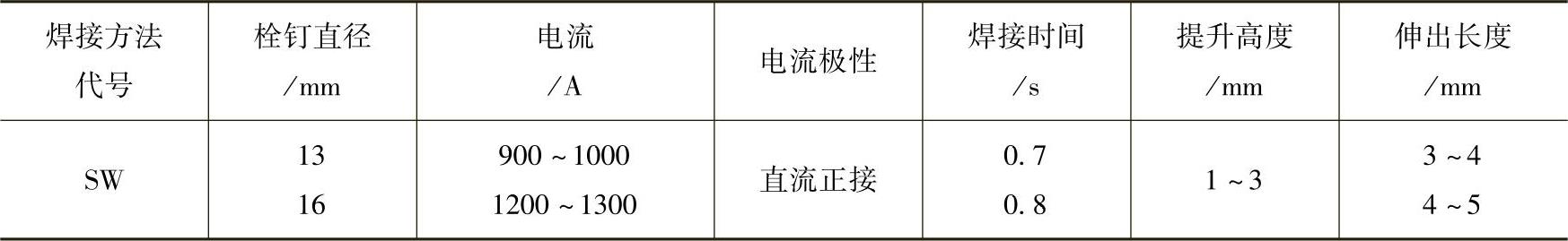

表3-11 拉弧式栓钉焊免予评定的焊接工艺参数范围

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。