1)直角角焊缝应按下列规定进行强度计算。

① 在通过焊缝形心的拉力、压力或剪力作用下:

正面角焊缝(作用力垂直于焊缝长度方向):

侧面角焊缝(作用力平行于焊缝长度方向):

② 在各种力综合作用下,σf和τf共同作用处:

式中 σf——按焊缝有效截面(helw)计算,垂直于焊缝长度方向的应力;

τf——按焊缝有效截面计算,沿焊缝长度方向的剪应力;

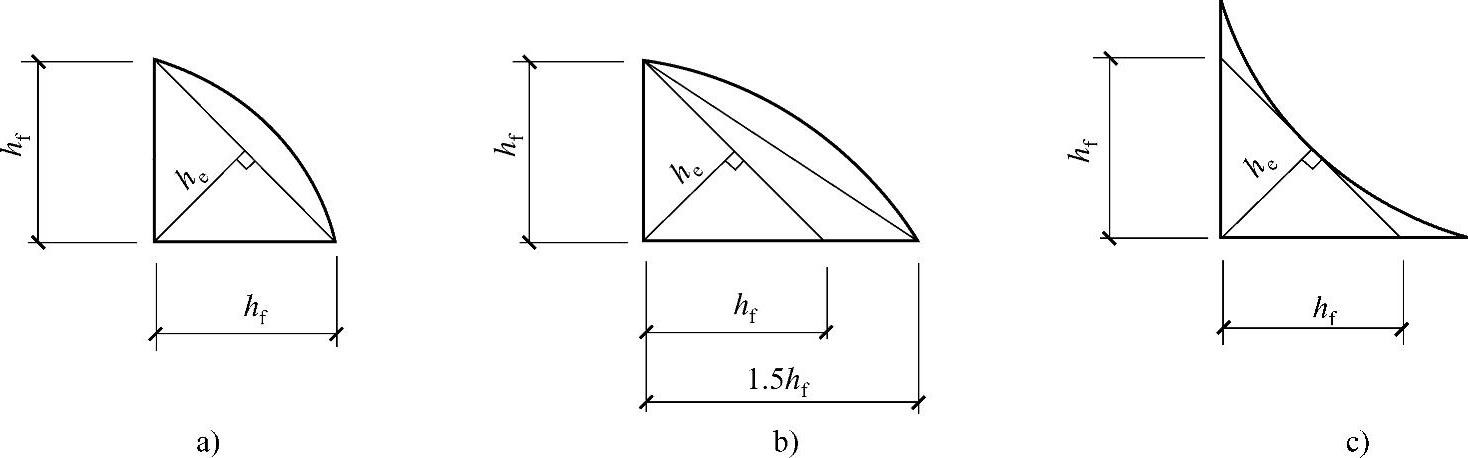

he——直角角焊缝的计算厚度,当两焊件间距b≥1.5mm时,hc=0.7hf;1.5<b≤5mm时,hc=0.7(hf-b),hf为焊脚尺寸(图2-15);

lw——角焊缝的计算长度,对每条焊缝取其实际长度减去2hf;

fwf——角焊缝的强度设计值;

βf——正面角焊缝的强度设计值增大系数:对承受静力荷载和间接承受动力荷载的结构,βf=1.22;对直接承受动力荷载的强度,βf=1.0。

图2-15 直角角焊缝截面

a)等焊脚直角角焊缝 b)不等焊脚直角角焊缝 c)凹面直角角焊缝

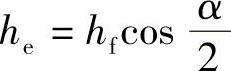

2)两焊脚边夹角60°≤α≤135°T形接头的斜角角焊缝(图2-16),其强度应按式(2-77)式(2-79)计算,但取βf=1.0,其计算厚度为 (根部间隙b、b1或b2≤1.5mm)或

(根部间隙b、b1或b2≤1.5mm)或 (b、b1或b2>1.5mm但≤5mm)。

(b、b1或b2>1.5mm但≤5mm)。

当30°≤α≤60°或α<30°时,斜角焊缝计算厚度he按现行国家标准《钢结构焊接规范》GB 50661—2011的有关规定计算取值。

图2-16 T形接头的斜角角焊缝截面

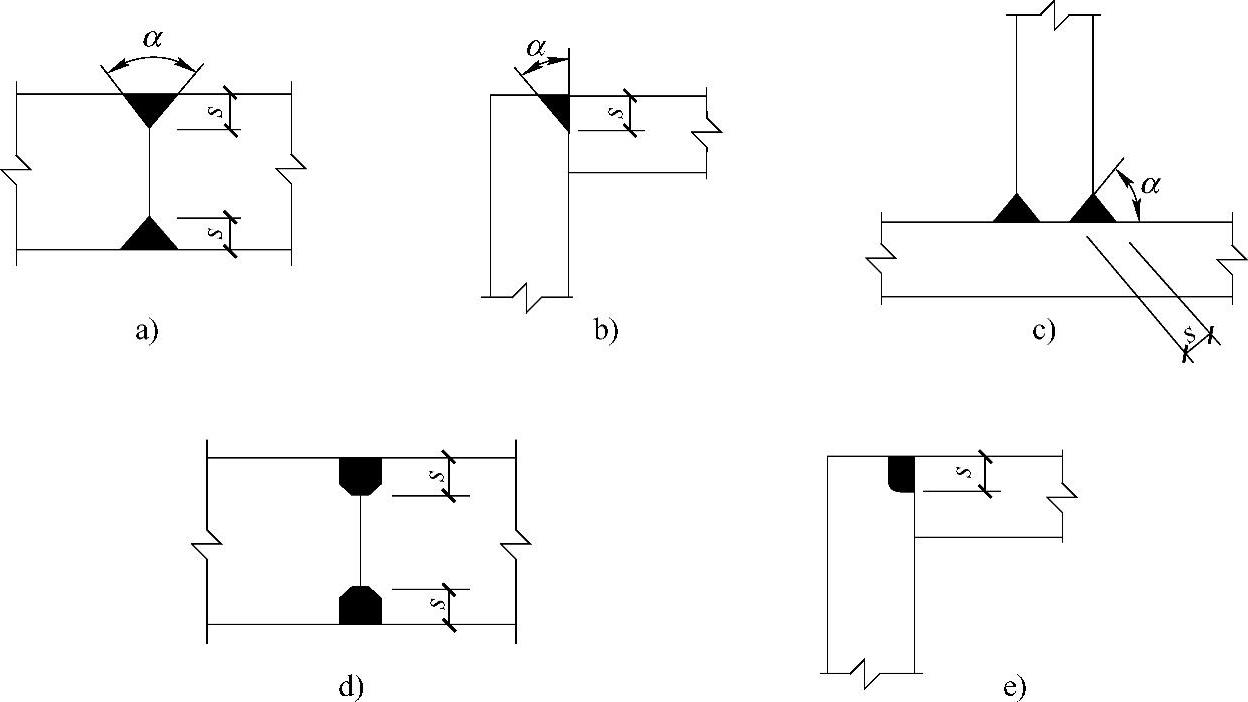

3)T形接头的根部间隙和焊缝截面部分熔透的对接焊缝(图2-17)和T形对接与角接组合焊缝(图2-17c)的强度,应按角焊缝的计算式(2-77)~式(2-79)计算,在垂直于焊缝长度方向的压力作用下,取βf=1.22,其他情况取βf=1.0,其计算厚度(mm)应按以下规定取值:

① V形坡口(图2-17a):当α≥60°时,he=s;当α<60°时,he=0.75s。

② 单边V形和K形坡口(图2-17b、c):当α=(45±5)°时,he=s-3。

③ U形和J形坡口(图2-17d、e):当α=(45±5)°时,he=s。

注:1.s为坡口深度,即根部至焊缝表面(不考虑余高)的最短距离(mm);α为V形、单边V形或K形坡口角度。

2.当熔合线处焊缝截面边长等于或接近于最短距离s时,抗剪强度设计值应按角焊缝的强度设计值乘以0.9。

图2-17 部分熔透的对接焊缝和其与角接焊缝的组合焊缝截面

4)不同厚度和宽度的材料对接时,应作平缓过渡,并应符合下列规定:

① 不同厚度的板材或管材对接接头受拉时,其允许厚度差值(t1-t2)超过表2-31的规定时应将焊缝焊成斜坡状,其坡度最大允许值应为1∶2.5,或将较厚板的一面或两面及管材的内壁或外壁在焊前加工成斜坡,其坡度最大允许值应为1∶2.5(表2-31)。

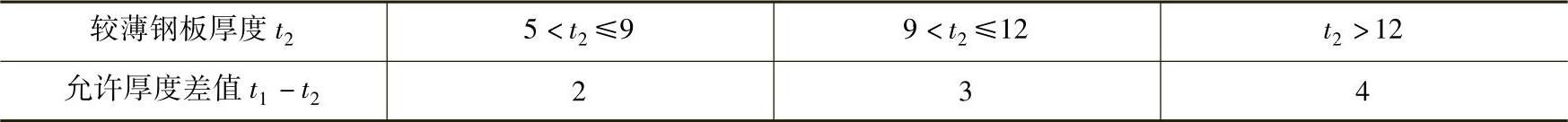

表2-31 不同厚度板材对接的允许厚度差 (单位:mm)

② 不同宽度的板材对接时,应根据施工条件采用热切割、机械加工或砂轮打磨的方法使之平缓过渡,其连接处最大允许坡度值应为1∶2.5(图2-18)。

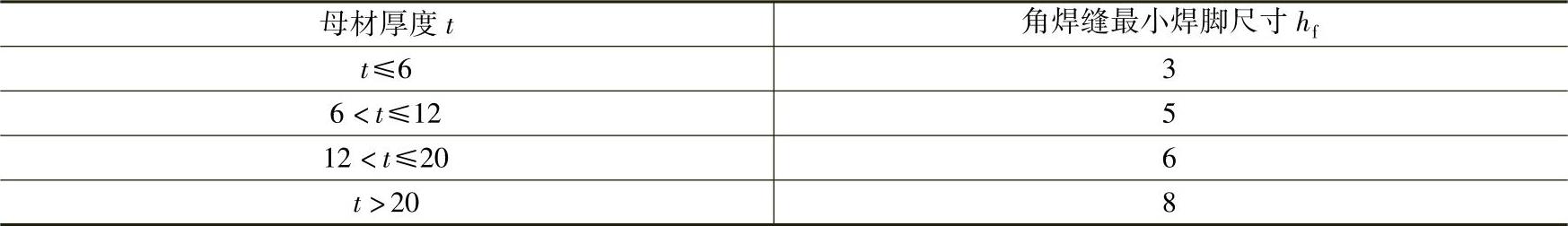

5)角焊缝最小焊脚尺寸宜按表2-32取值。

图2-18 不同宽度或厚度钢板的拼接

a)不同宽度对接 b)不同厚度对接

表2-32 角焊缝最小焊脚尺寸

注:1.采用不预热的非低氢焊接方法进行焊接时,t等于焊接接头中较厚件厚度,宜采用单道焊缝;采用预热的非低氢焊接方法或低氢焊接方法进行焊接时,t等于焊接接头中较薄件厚度。

2.焊缝尺寸不要求超过焊接接头中较薄件厚度的情况除外。

3.承受动荷载的角焊缝最小焊脚尺寸为5mm。

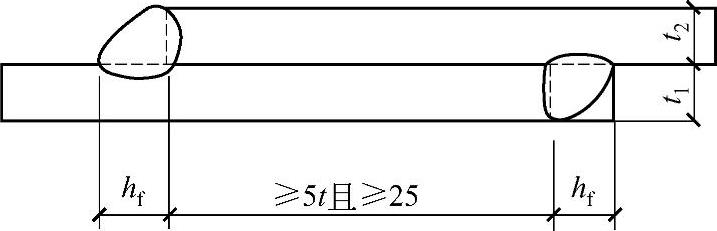

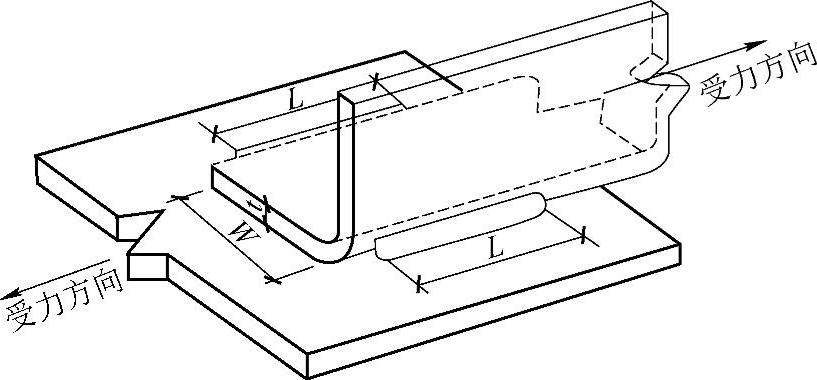

6)搭接接头角焊缝的尺寸及布置应符合下列规定:

① 传递轴向力的部件,其搭接接头最小搭接长度应为较薄件厚度的5倍,且不应小于25mm(图2-19),并应施焊纵向或横向双角焊缝。

② 只采用纵向角焊缝连接型钢杆件端部时,型钢杆件的宽度W不应大于200mm(图2-20),当宽度W大于200mm时,应加横向角焊或中间塞焊;型钢杆件每一侧纵向角焊缝的长度L不应大于W。

图2-19 搭接接头双角焊缝的要求

t—t1和t2中较小者 hf—焊脚尺寸,按设计要求

③ 型钢杆件搭接接头采用围焊时,在转角处应连续施焊。杆件端部搭接角焊缝作绕焊时,绕焊长度不应小于焊脚尺寸的2倍,并应连续施焊。

④ 搭接焊缝沿母材棱边的最大焊脚尺寸,当板厚不大于6mm时,应为母材厚度,当板厚大于6mm时,应为母材厚度减去1~2mm(图2-21)。

图2-20 纵向角焊缝的最小长度

图2-21 搭接焊缝沿母材棱边的最大焊脚尺寸

a)母材厚度小于等于6mm时 b)母材厚度大于6mm时

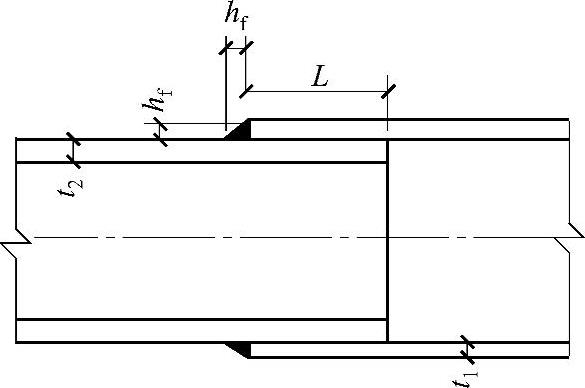

⑤ 用搭接焊缝传递荷载的套管接头可只焊一条角焊缝,其管材搭接长度L不应小于5(t1+t2),且不应小于25mm。搭接焊缝焊脚尺寸应符合设计要求(图2-22)。

7)高强度螺栓摩擦型连接应按下列规定计算:

① 在受剪连接中,每个高强度螺栓的承载力设计值按下式计算:

Nbv=0.9knfμP (2-80)

式中 Nbv——一个高强度螺栓的抗剪承载力设计值;

k——孔型系数,标准孔取1.0;大圆孔取0.85;内力与槽孔长向垂直时取0.7;内力与槽孔长向平行时取0.6;

nf——传力摩擦面数目;

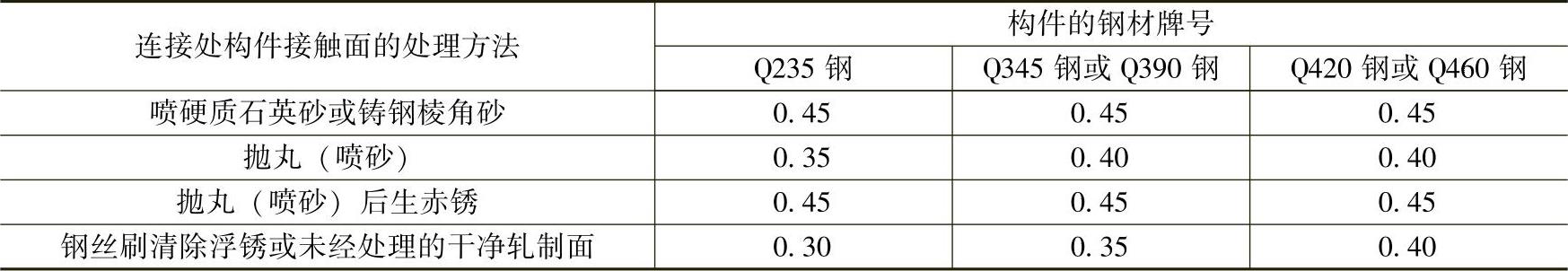

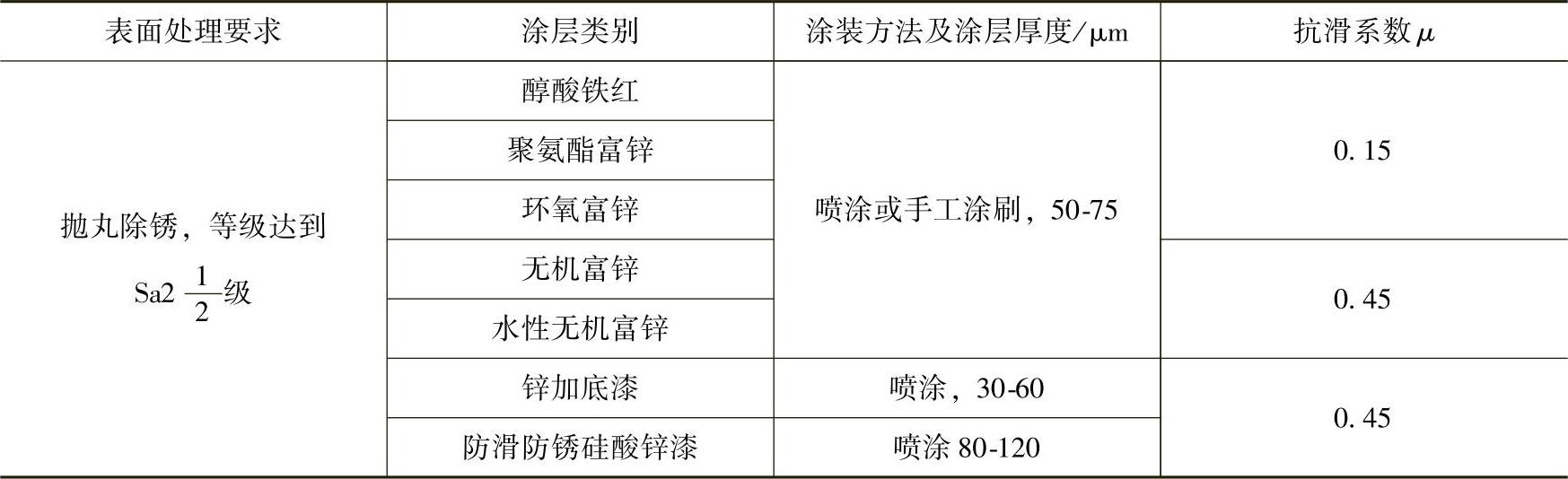

μ——摩擦面的抗滑移系数,按钢材摩擦面与涂层摩擦面的不同,分别由表2-33和表2-34取值;(https://www.xing528.com)

P——一个高强度螺栓的预拉力设计值,按表2-35采用。

图2-22 管材套管连接的搭接焊缝最小长度

表2-33 钢材摩擦面的抗滑移系数μ

注:1.钢丝刷除锈方向应与受力方向垂直。

2.当连接构件采用不同钢材牌号时,μ按相应较低强度者取值。

3.采用其他方法处理时,其处理工艺及抗滑移系数值均需经试验确定。

表2-34 涂层连接面的抗滑移系数

注:当设计要求使用其他涂层(热喷铝、镀锌等)时,其钢材表面处理要求、涂层厚度及抗滑移系数均需由试验确定。

表2-35 一个高强度螺栓的预拉力设计值P (单位:kN)

② 在螺栓杆轴方向受拉的连接中,每个高强度螺栓的承载力按下式计算:

Nbt=0.8P (2-81)

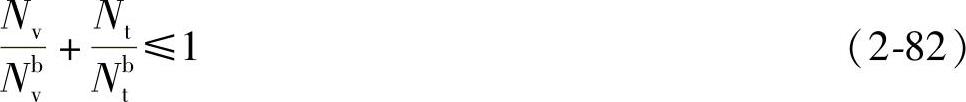

③ 当高强度螺栓摩擦型连接同时承受摩擦面间的剪力和螺栓杆轴方向的外拉力时,其承载力应由下式计算:

式中 Nv、Nt——所计算的某个高强度螺栓所承受的剪力和拉力;

Nbv、Ntb——一个高强度螺栓的抗剪、抗拉承载力设计值。

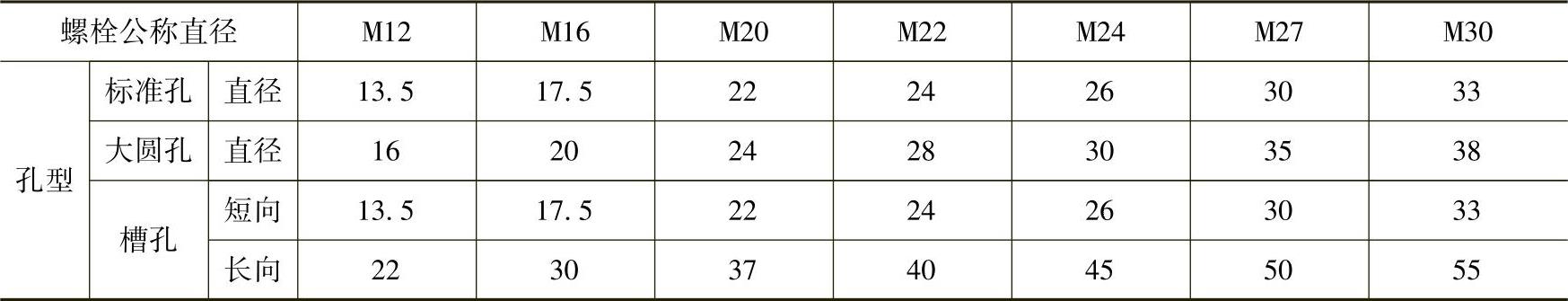

8)高强度螺栓连接的孔型尺寸匹配见表2-36。

表2-36 高强度螺栓连接的孔型尺寸匹配 (单位:mm)

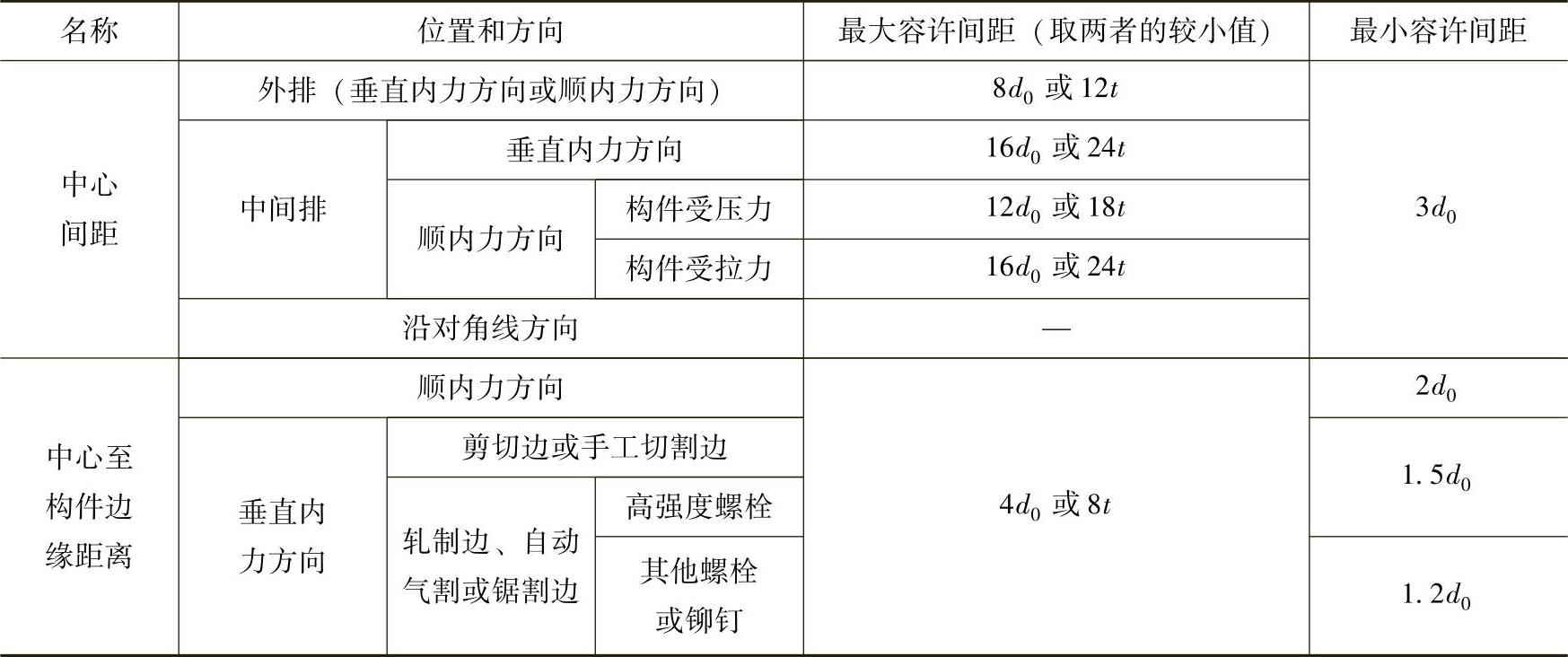

9)螺栓(铆钉)连接宜采用紧凑布置,其连接中心宜与连接构件截面的重心相一致。螺栓或铆钉的间距、边距和端距容许值应符合表2-37的规定。

表2-37 螺栓或铆钉的孔距、边距和端距容许值

注:1.d0为螺栓孔或铆钉的孔径,对槽孔为短向尺寸,t为外层较薄板件的厚度。

2.钢板边缘与刚性构件(如角钢、槽钢等)相连的高强度螺栓的最大间距,可按中间排的数值采用。

3.计算螺栓孔引起的截面削弱时取d+4mm和d0的较大者。

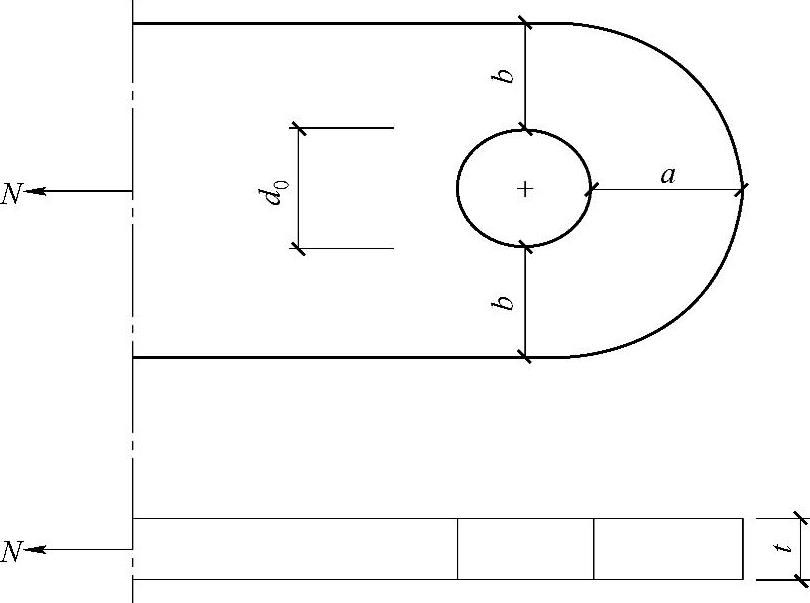

10)销轴连接的构造应符合下列要求(图2-23):

① 销轴孔中心应位于耳板的中心线上,其孔径与直径相差应不大于1mm。

② 耳板两侧宽厚比b/t不宜大于4,几何尺寸应符合下列规定:

式中 b——连接耳板两侧边缘与销轴孔边缘净距(mm);

t——耳板厚度(mm);

a——顺受力方向,销轴孔边距板边缘最小距离(mm)。

③ 销轴表面与耳板孔周表面宜进行机加工。

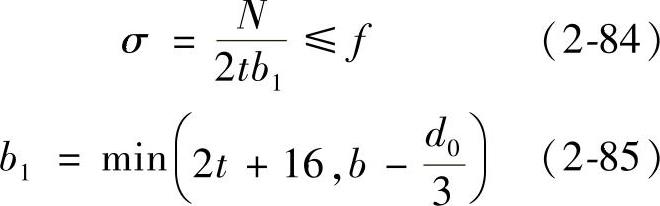

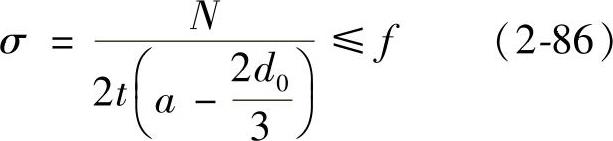

11)连接耳板应按下列公式进行抗拉、抗剪强度的计算:

① 耳板孔净截面处的抗拉强度

② 耳板端部截面抗拉(劈开)强度

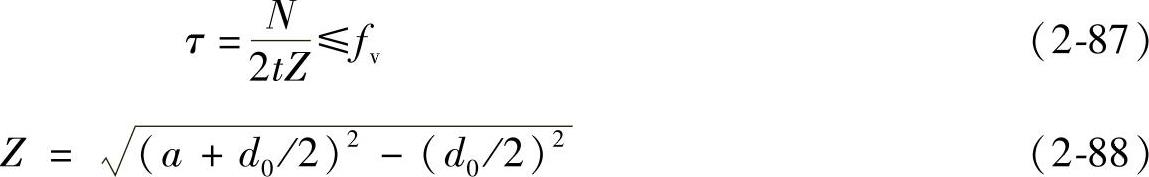

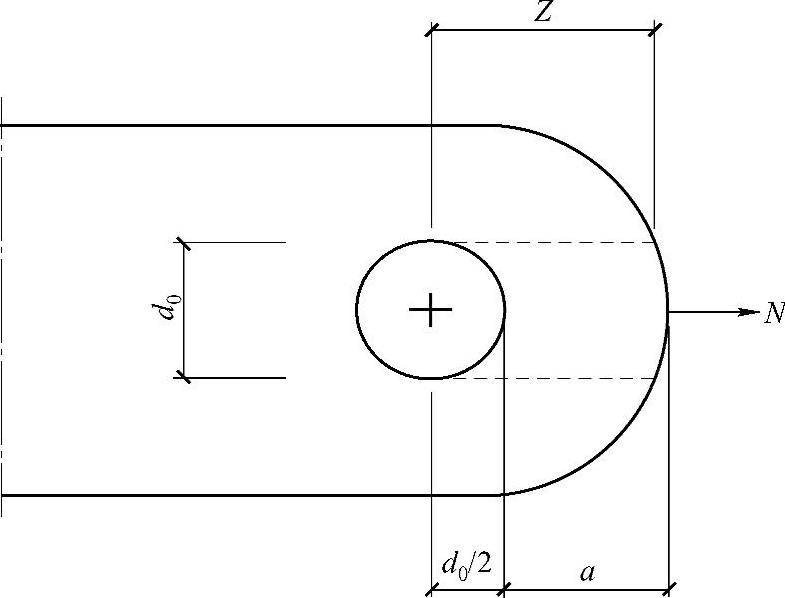

③ 耳板抗剪强度

式中 N——杆件轴向拉力设计值;

b1——计算宽度(mm);

d0——销轴孔径(mm);

f——耳板抗拉强度设计值(N/mm2);

Z——耳板端部抗剪截面宽度(如图2-24所示)(mm);

fv——耳板钢材抗拉强度和抗剪强度设计值(N/mm2)。

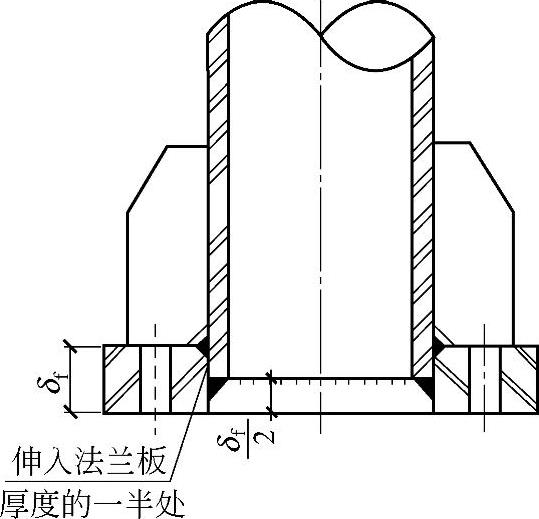

图2-23 销轴连接耳板

12)法兰板应为环状,钢管的插入深度可取法兰板厚的1/2(图2-25),法兰板两侧应与钢管焊接。法兰板与钢管外壁间的焊缝为非全熔透的角焊缝,其厚度不应大于管壁厚的1.2倍,管端焊缝为角焊缝,其焊脚高度等于管壁厚。

图2-24 销轴连接耳板受剪面示意图

图2-25 钢管插入法兰板深度

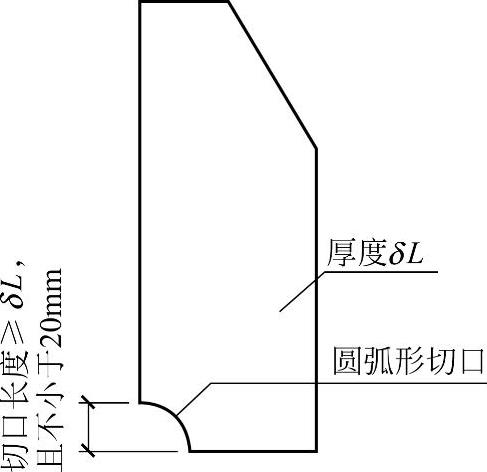

13)加劲板厚度不宜小于其长度或宽度的1/15。加劲板与法兰板的连接及加劲板与钢管壁的连接应采用双面角焊缝。加劲板和法兰板、管壁三向交汇处加劲板应有四分之一圆弧形切口,其半径不宜小于加劲板厚的1.5倍,也不宜小于20mm(图2-26)。

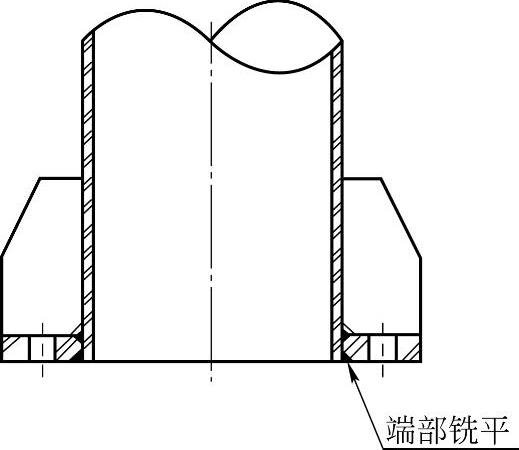

14)承压型法兰钢管应贯穿全部环形法兰板厚。承压型法兰在焊接完毕后端部应铣平(图2-27)。

图2-26 加劲板圆弧形切口

图2-27 承压型法兰端部铣平

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。