1.车体和车体结构的分类

车体结构按使用的主要材料可分为普通碳钢车(现已停产)、高耐候结构钢(耐候钢)车、车辆专用经济不锈钢(不锈钢)车和铝合金车。

按承载方式分类,有底架承载、侧壁承载、整体承载三种方式。

按结构形式分,有板梁组合结构、开口型材+大型中空型材组合结构和大型中空型材结构三种形式。这些结构又同时属于整体承载结构。

从板与梁(柱)、梁(柱)与梁(柱)之间的结合方式来分,有焊接、铆接、螺栓(钉)、粘接连接或混合连接结构。我国和日本大多采用全焊接结构。焊接铆接或焊接螺栓(钉)连接在欧洲应用较多。

整体承载结构,即所有车体承载构件和外板都参与承载,这样能充分发挥所有承载零部件的承载作用,可以有效地减轻车体重量。特别是板梁组合结构,原则上可按照有限元法的车体强度、刚度计算结果来分配材料,强度不足部位补强,刚度不足部位补刚,强度刚度富余的部位将材料去掉从而获得最佳的轻量效果。

2.耐候钢车体

耐候钢车体采用板梁组合整体承载全焊接结构。

制造厂先将购进的冷轧定尺板材或将热轧卷料开卷、矫平、切断的板材经磷化预处理。车体的外板(一般厚为2mm)是将预处理后的板材用缝焊机接宽接长;梁柱则将预处理后的板材(一般厚2.5mm)剪切下料、轧压、冷弯或拉延成型。对于像底架边梁、车顶侧板那样大型板梁一般可采用冷弯型材(厚3~6mm)。板和梁(柱)间采用定位焊或塞焊,梁柱间采用弧焊(用焊条或二氧化碳气体保护焊)。

车体采用大部件组装方式:将底架、侧墙、车顶、端墙预先组成后再组成车体。经变形矫正(打平)后的车体送到油漆工序。底漆、面漆涂完后钢结构车体才算完成(也可在车辆总成后涂面漆)。

在车体设计开始,梁柱布置完成后用三维有限元法进行车体强度计算。在头一辆车体制造完工后,进行强度试验,车体的强度试验属于型式试验,即同种车只试验一台,在油漆前进行。钢结构强度试验通过后才能批量投产。

与铝合金、不锈钢车体相比,耐候钢车体有材料费用、制造费用低和工艺性好、造型容易的明显优势,但也存在重量较大,耐腐蚀性不大好,导致运用成本高的劣势。

3.不锈钢车体

不锈钢车体结构与耐候钢车体一样也是采用板梁组合整体承载全焊结构。由于使用的板材更薄(车体外板厚0.4~1.2mm,梁柱厚0.8~3mm),须采用大量薄板(一般为0.8mm)轧压成补强(刚)型材与外板定位焊连接形成空腔,借以提高外板的刚度、强度。这是不锈钢车的结构特征之一。为了不降低板材强度和减小变形,应尽量采用定位焊。特别是强度级高的材料不允许任何形式的弧焊。梁柱之间采用平面或立体接头、定位焊。板的拼接采用搭接缝焊。采用电阻焊代替弧焊这是不锈钢车的又一特征和技术关键。

新型不锈钢车体采用超低碳(碳的质量分数小于0.03%)的SUS301L车辆专用经济不锈钢。通过压延率的不同分成LT、DLT、ST、MT、HT5强度级。SUS301L的改性压延状态力学性能代号HT的屈服强度在961MPa以上,抗拉强度在1275MPa以上,超过耐候钢1倍以上。但纵向弹性模量(E)却只有钢的85%(钢E=2.06×105MPa,不锈钢E=1.76×105MPa),这意味着不锈钢车体比同样结构的耐候钢车刚度要小。刚度下降将导致舒适性下降。这就是不锈钢车体设计时尽量设法增大刚度的理由。

不锈钢车体制造过程中虽然不用进行防腐保护,完工后也不用涂漆,但为了提高装饰性,板材自带线条或梨皮点状装饰。车辆制造厂家也可自己进行线条修饰,也可用彩色胶膜装修。由于车体表面装饰大多是原材料带有的,因此在制造过程中要贴保护膜和小心操作。

为了降低制造成本或提高工艺性,在车体上没有腐蚀倾向的部位通常采用普通钢或耐候钢,如牵引梁、枕梁、缓冲梁、端梁等。因此即使轻量化不锈钢车体也大约有30%的普通钢或耐候钢。不锈钢车体比耐候钢车体大约可轻30%~40%,另外还不用涂漆(干膜油漆重量大约200~300kg/车)。不锈钢车体的制造工艺性远不如钢车,不能采用弧焊,特别是不锈钢成型困难,因此不锈钢车体的前端造型复杂时,不得不采用钢材或玻璃钢制造(涂漆)。由于现在生产的不锈钢车体大量采用定位焊,密封性不如连续焊,因此不适用于频繁进出隧道等导致车内外压差大的高速车车体。

日本最新的不锈钢车体是1993年完成的209系电车采用的二种形式的结构。一种是侧墙外板为平板,内部仍然采用压型型材的骨架(含补强),但板厚进一步减小(侧墙外板厚1.2mm,车顶、地板波纹板厚0.6mm);另一种形式是采用SUS304材料的内外双层板定位焊结构,内板上带有凸起代替骨架。东日本旅客铁道(株)、新日本制铁(株)、东急车辆制造(株)三家公司最近共同试制出了“不锈钢双层复合板车体”,其目的在于像铝合金中空型材车体那样减少零部件数量和焊接工作量以降低制造成本和提高外板平滑性,提高产品质量。预计4~5年后这种新车将会投入使用。

4.铝合金车体

铝合金车体从结构形式上可分为:板梁、大型开口型材和大型中空闭口型材及其组合形式。板梁式铝合金车体在结构形式上类似于耐候钢车体。但为了提高断面系数防止板材由于剪力产生失稳现象而加大板厚(一般取钢板的1.4倍,最薄用到2mm)。铝合金车体的薄板焊接非常困难,要求技术水平高,变形大而且矫正困难。因此必须采用电阻焊。

开口型材将板、梁合成一体,简化了车体制造工艺,提高了质量,但成本也相应增加。铝合金车体现在最时兴的结构是大型桁架式中空型材组焊式(一般采用自动弧焊)。大型中空型材组焊式车体制造时,只需将型材沿车体长度方向对接连续自动弧焊。由于车体零件数量少,焊接工作量少且容易实现自动化,大大降低了车体制造成本,提高了产品质量。但与此同时由于大型型材需要能力为8000~10000t的大型挤出设备和大型模具,制品成本昂贵,设计断面变化也受到制约。

另外,由于多余金属只能靠机械加工的办法去掉,工艺复杂,成本高,所以大型中空型材结构的车体要比板梁式、大型开口型材式车体略重一些。(https://www.xing528.com)

铝合金车体的主要材料是Al-Mg系(5000系)、Al-Mg-Si系(6000系)和Al-Zn-Mg系(7000系)合金。铝合金车体的特点是利用铝的比重约为普通钢的1/3这一点来减轻车体自重。铝合金车体的自重一般可达到普通钢车体的1/2。

铝合金车体的弱点是铝的纵弹性模量小,约为普通钢的1/3而往往使车体刚度下降。一般铝合金车体比普通钢车体、不锈钢车体的刚度都要小。这是铝合金车体设计时加大板厚和尽量加大车体断面以提高车体抗弯刚度的重要原因。

铝合金车体的另一个不尽如人意的就是耐腐蚀性能,不能像不锈钢那样达到不用涂漆的程度。不涂漆的铝合金车体虽然也有,但用过一段时间后,由于大气中的腐蚀条件、水、洗涤剂的作用及运用环境中与金属粉尘接触,表面总会出现面蚀、点蚀、变色,影响美观,最近大部分车都涂漆。

铝合金车体设计中还应注意的就是由于铝的熔点低,在地板下面吊装的高压大电流,发热部件应加装隔热板,以防车辆火灾的发生。

铝合金车体的最新结构是车顶、侧墙无梁柱的桁架式中空型材结构,有的在面板、肋板上还贴防振吸音材料或填充(半填充)聚氨酯泡沫(型材挤压过程中发泡),大大提高了防振隔音效果。日本700系新干线电车就采用此项技术。

形状复杂的铝合金车体前端也有采用钢质或骨架用钢、蒙皮用玻璃钢的结构。车下设备吊装也有采用钢梁。铝型材之间采用摩擦搅拌焊接,是一项很有前途的工艺。日本JR九州815系近郊型交流电车已采用这种先进方法。

5.车体合理选材

车体选材的一般作法,是在确保安全可靠的前提下,以经济特性为基础,结合城市线路条件和车辆条件进行经济技术论证,综合分析比较,从大局出发做出选择。

有轨电车与干线铁路交通在涉及的地域范围上大不相同,特别是在我国。对干线铁路车辆来说,以前除了地方铁路和用户特殊提出将在南方或北方使用,对防寒采暖设施上给予区别外,基本上是按全国通用来设计的。而有轨电车车辆则相反,是针对地方乃至于十几公里或几十公里设计的。车辆结构和材料也有可能做到在不违背国家相关法规、强制性标准的前提下充分体现地方性和本线路特色。

另一方面,每种材料都有各自的特点。车体选材若能在熟悉各种材料的基础上,将针对线路、车辆和针对材料特点结合起来并兼顾长远和近期效果的话,选材一定会合理。

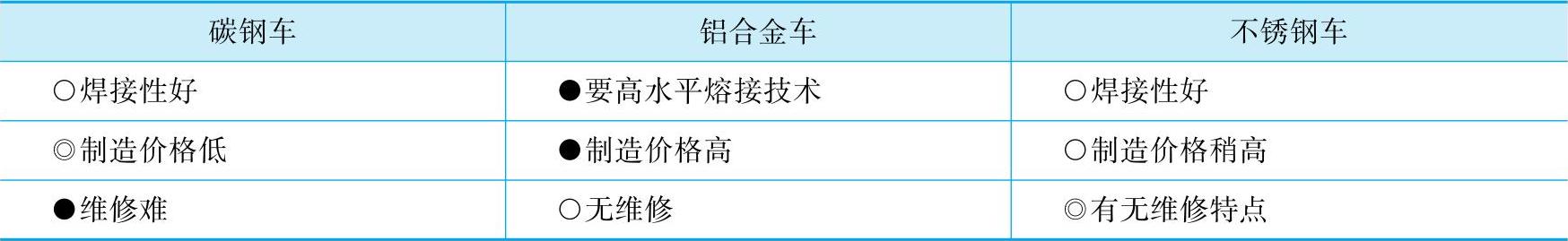

(1)各种材料车体的特点 不锈钢车、铝合金车、碳钢车车体的特点见表7-1。

表7-1 各种材料车体的特点

(续)

注:同类特点中,“○”为好,“◎”为其次,“●”为差。

(2)对车辆要求的条件及其车体材料的选择 根据对车辆要求的条件来选择车体材料,请参见表7-2。

表7-2 对车辆要求的条件及其车体材料的选择(供参考)

①表中1→4为推荐顺序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。