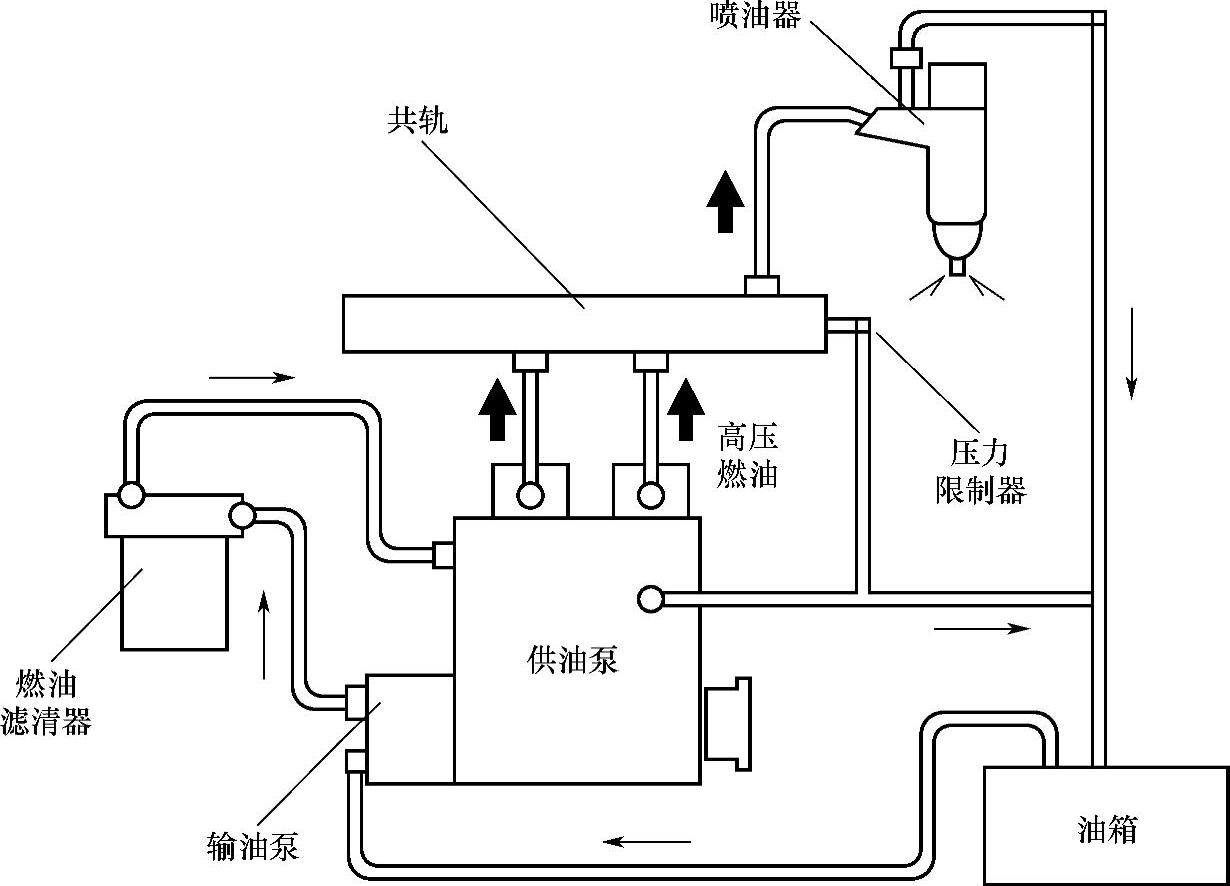

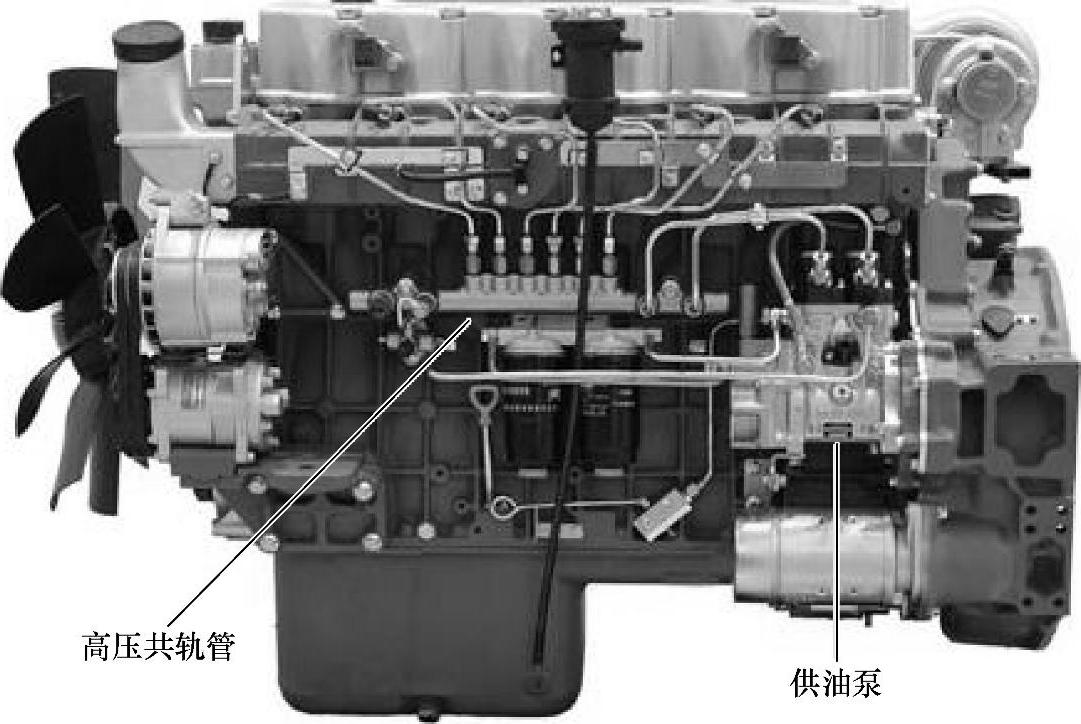

燃料供给系统可分为低压系统和高压系统两大部分,如图1-13所示。

图1-13 电控高压共轨燃油供给系统部分

1.低压系统

低压系统的主要作用是向高压泵输送足够的清洁燃油,由油箱、粗滤器、输油泵、精滤器(含油水分离器)及低压管路等组成。

输油泵的主要作用是使燃油产生一定的压力,以克服滤清器及低压管路的油流阻力,把油箱内的燃油不断地输入高压泵,在柴油机的任何工况下,都能提供充足的燃油。目前有两种典型结构:一种是电控输油泵;另一种是机械驱动的齿轮式输油泵。

2.高压系统

高压系统除使燃油产生高压外,还对燃油进行检测、控制和分配,其中最重要的部件是高压泵、高压共轨(包括压力传感器、压力控制阀、流量限制阀)和喷油器等。

(1)供油泵 供油泵是低压和高压部分之间的接口,它的作用是在车辆所有工作范围和整个使用寿命期间准备足够的、已被压缩了的燃油。除了供给高压燃油之外,它的作用还在于保证在快速起动过程和共轨中压力迅速上升所需要的燃油储备、持续产生高压燃油存储器(共轨)所需的系统压力。

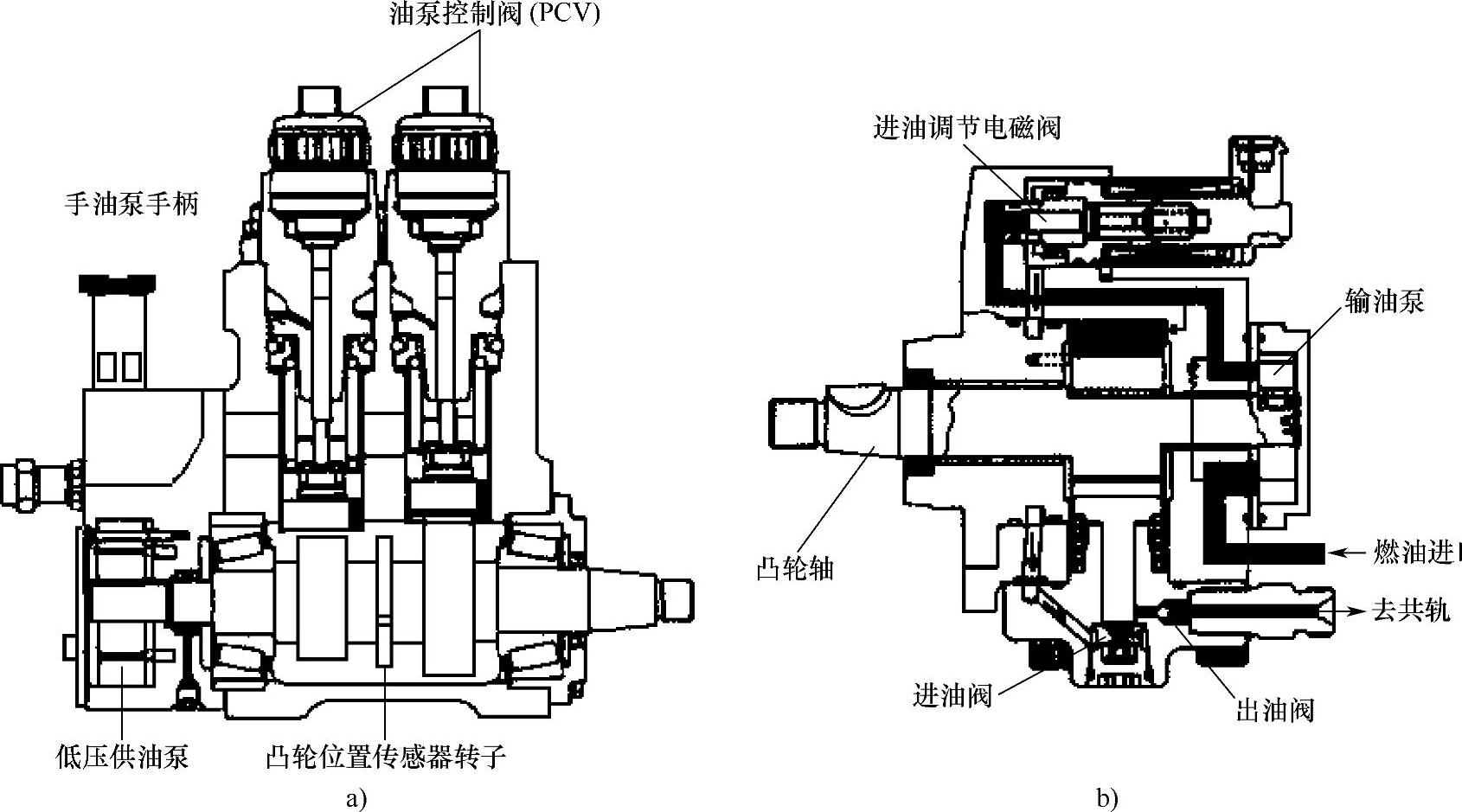

1)电装公司供油泵。电装公司共轨系统第一代产品是直列泵型的HP0型供油泵系列,有HP0—UHD、HP0—HD和HP0—MD。供油压力为120MPa,到2000年以后,供油压力提高到145MPa。

第二代产品的特征是:HP0系列供油泵的供油压力提高到180MPa,推出了ECD—U2(P)用的转子式供油泵—HP3和HP4。在转子式供油泵中全部采用进油计量,供油压力均为180MPa。

图1-14为直列泵和转子泵的外形结构。

图1-14 电装公司供油泵结构

a)HP0型直列泵 b)HP4型转子泵

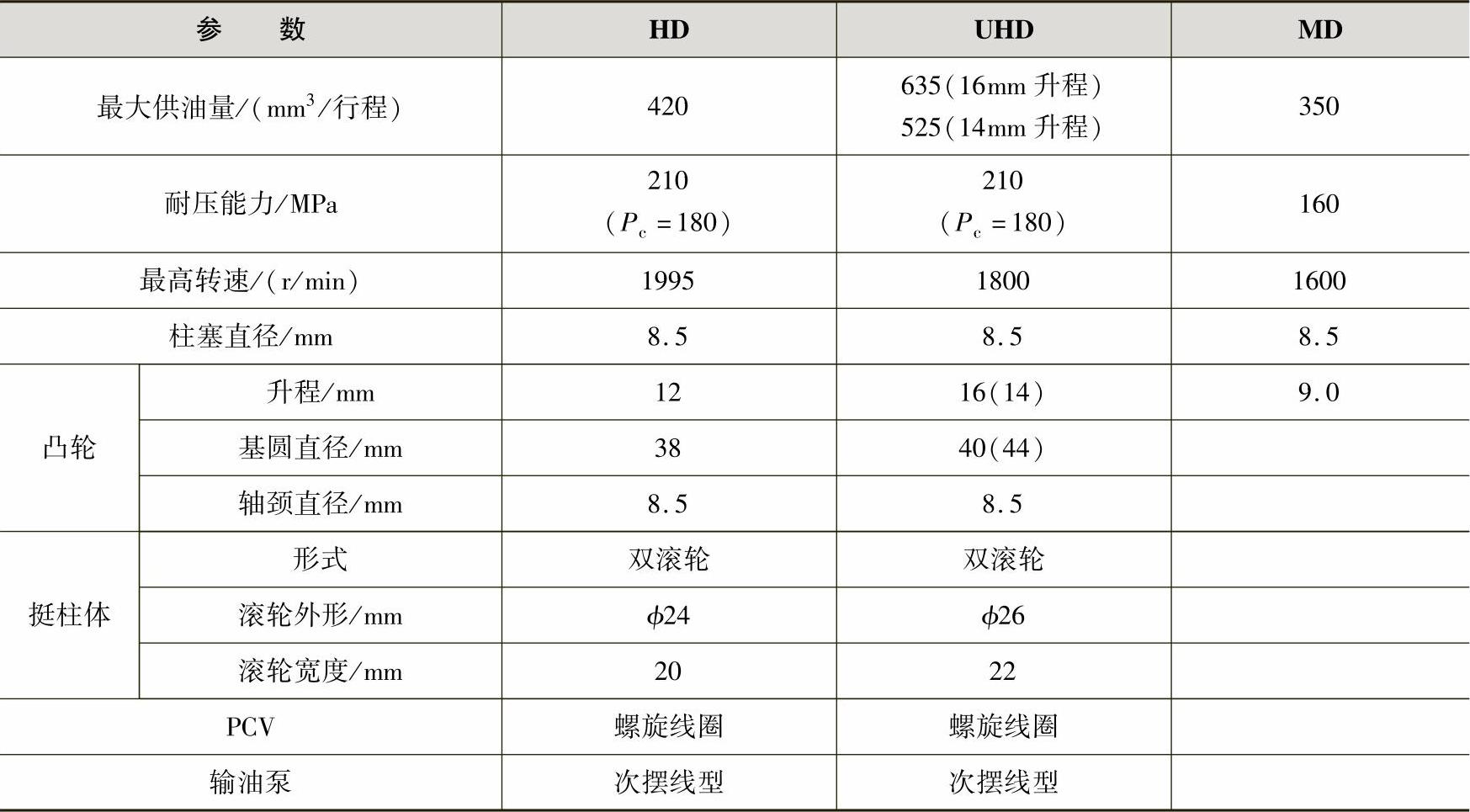

表1-3 是电装公司供油泵的基本参数。

表1-3 电装公司共轨系统供油泵的基本参数

不同的发动机可以选用不同的供油泵。一般情况下,大型柴油机选用类似于直列泵的供油泵,小型柴油机可以选用类似于分配泵的转子式供油泵。

供油泵产生的高压燃油经共轨分配到各个气缸的喷油器中;燃油压力由设置在共轨内的压力传感器检出,反馈到控制系统,并使实际压力值和事先设定的、与发动机转速和负荷相适应的压力值始终一致。

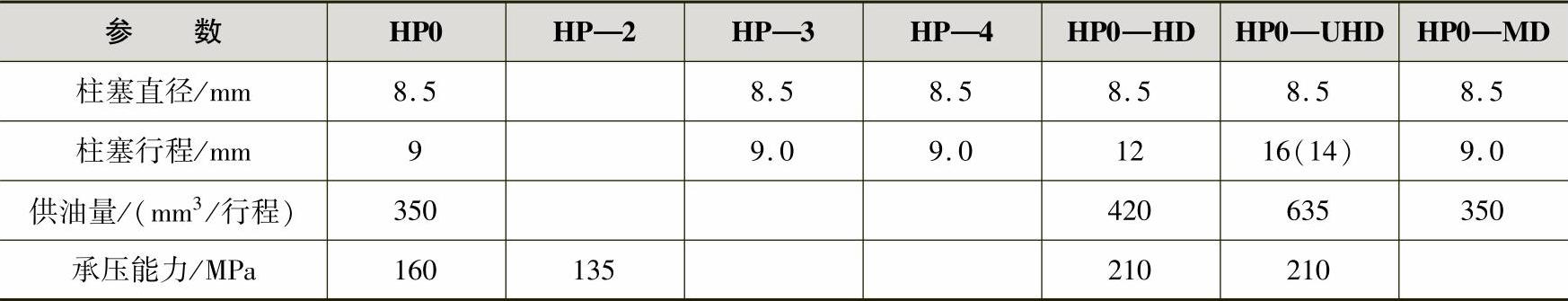

表1-4是电装公司供油泵的产品系列概况。

表1-4 电装公司供油泵产品

2)博世公司供油泵。博世公司的供油泵像普通分配泵那样装在柴油机上,通过离合器、齿轮、链条或齿带由发动机驱动,最高转速为3000r/min,采用燃油润滑。

博世公司高压共轨系统使用的是VP系列电控分配式高压油泵,目前在直喷式电控柴油机上应用较多的是VP37和VP44型分配泵。其中VP37型电控分配泵多应用在柴油轿车上,VP44型电控分配泵多用在大、中型柴油发动机上。

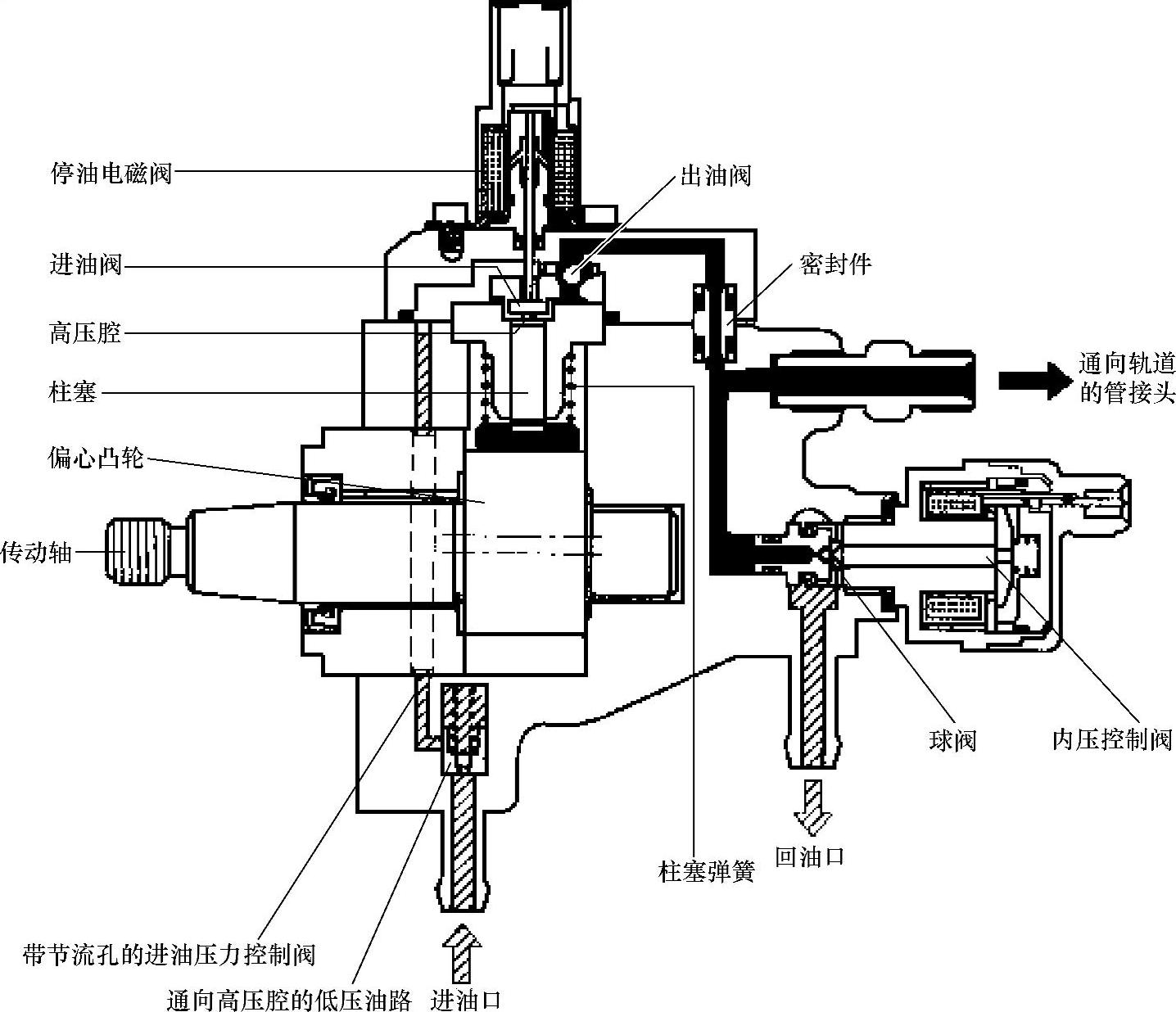

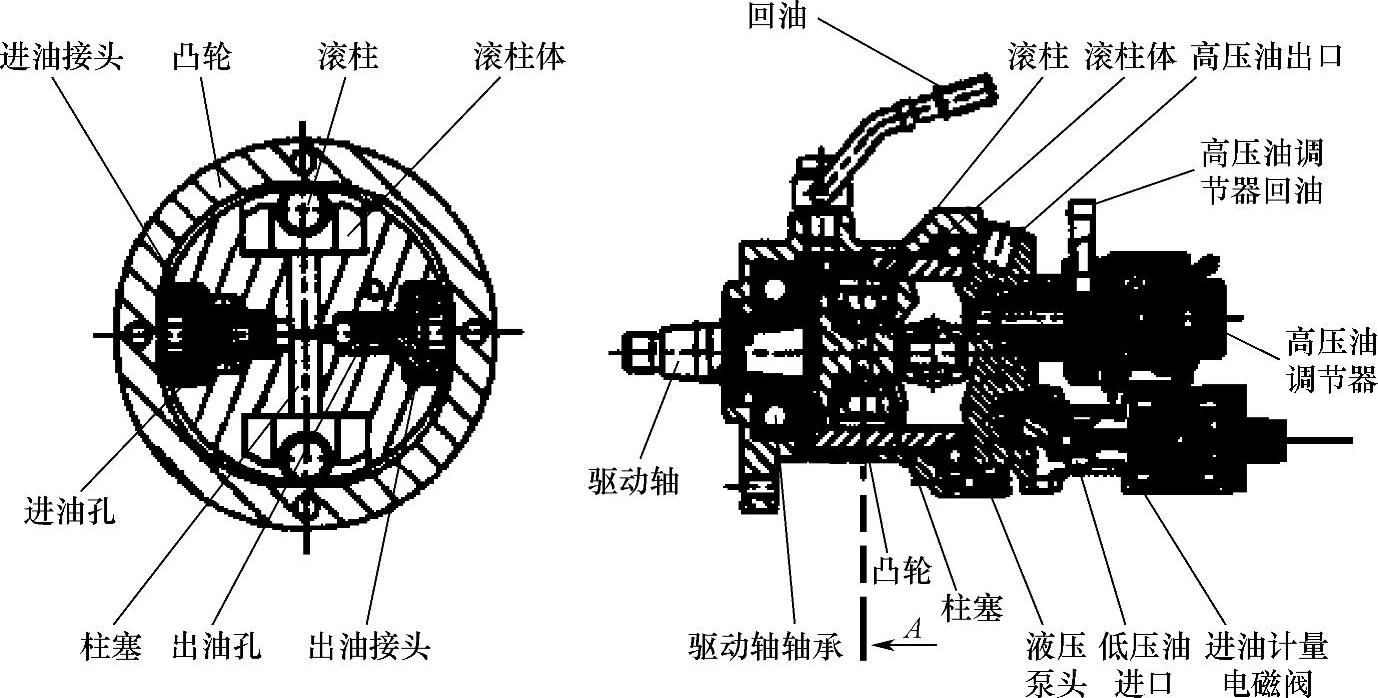

图1-15所示为供油泵结构。

视安装空间不同,调压阀或直接装在供油泵旁或单独布置。燃油被供油泵内三个径向柱塞压缩,柱塞相互之间错开120°。由于每一转有三个供油行程,故驱动峰值转矩小,供油泵驱动装置受载均匀,转矩为16N·m,仅为分配泵驱动转矩的1/9左右。

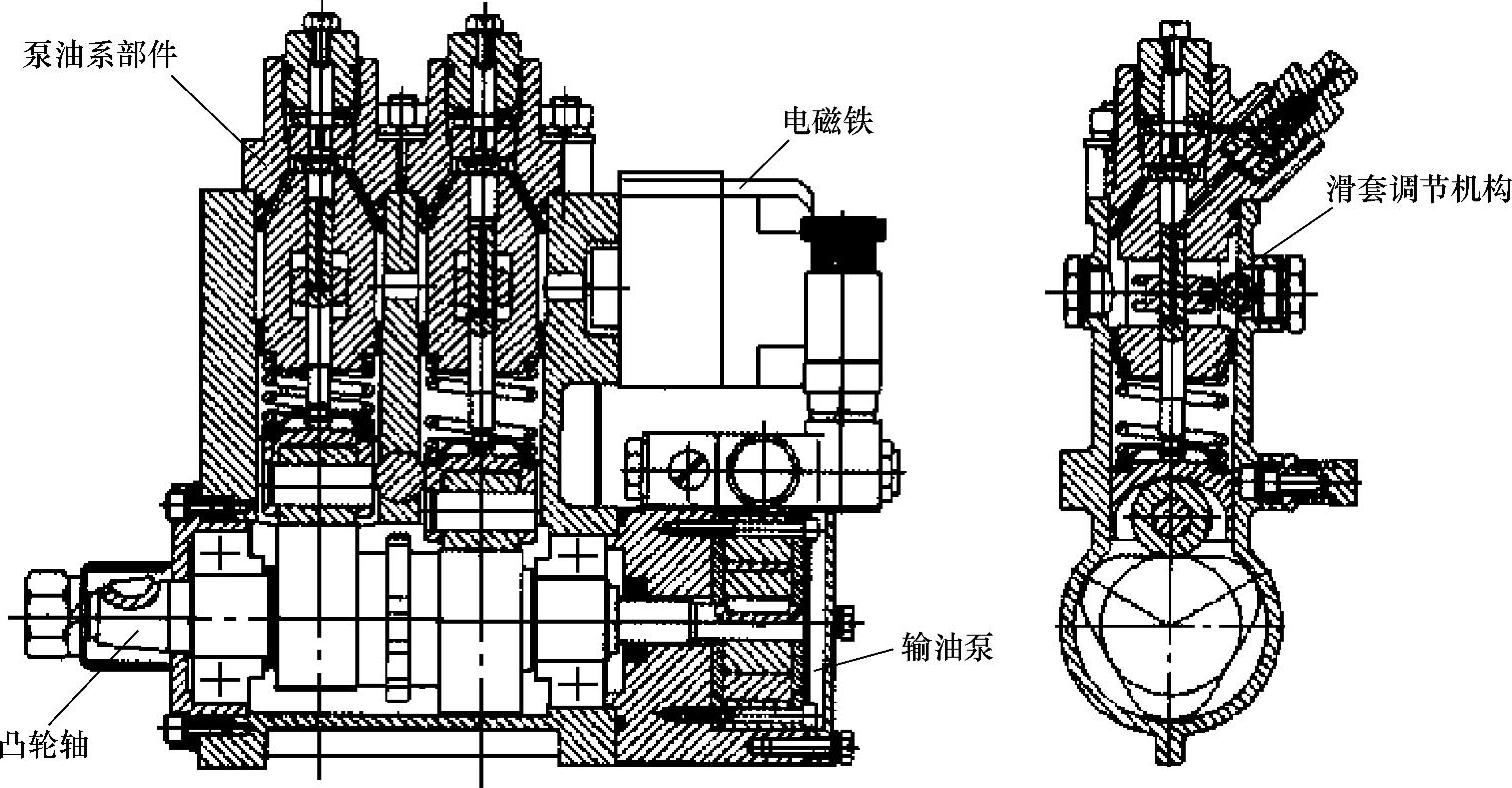

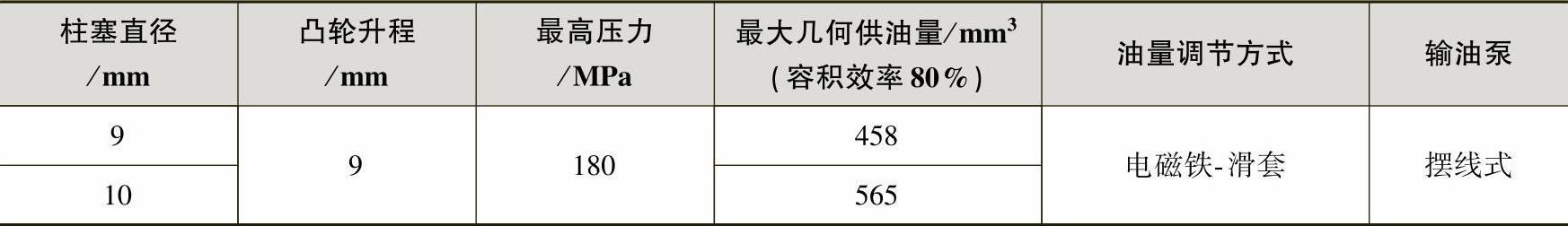

3)威孚公司供油泵。我国威孚公司研制开发的电控共轨系统的供油泵是一种柱塞式直列泵。目前只有2缸。采用机油强制润滑,三作用型凸轮轴。图1-16所示为CB10型供油泵结构。

图1-15 供油泵结构

图1-16 威孚公司的CB10型供油泵

威孚公司CB10型供油泵的特点是用滑套调节供油量。因此,对电磁阀要求较低,不必像一般供油泵的电磁阀那样每一次都有供油动作。CB10型供油泵的技术参数见表1-5。

表1-5 威孚公司CB10型供油泵参数

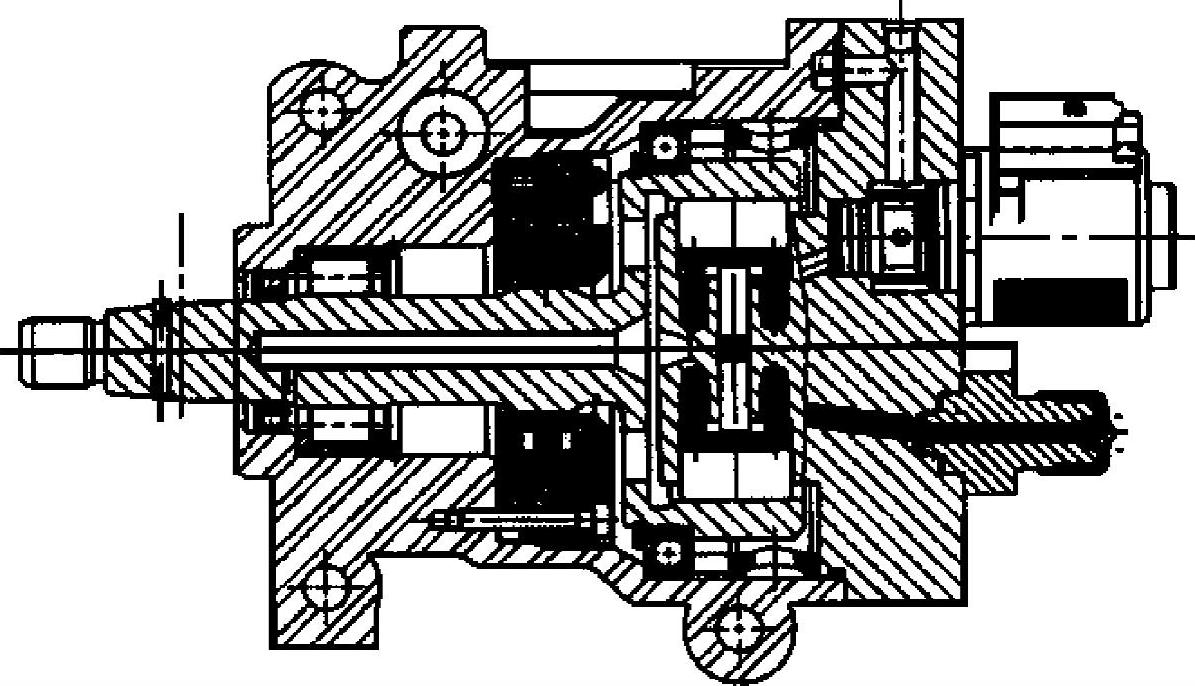

4)美国德尔福公司供油泵。美国德尔福公司生产的在LDCR型共轨系统中采用的供油泵如图1-17和图1-18所示。

供油泵的供油能力在160MPa压力下供油量为每转0.7cm3。(https://www.xing528.com)

供油泵的工作原理是,采用一个内凸轮环和对置柱塞。但该泵的凸轮环由供油泵轴带动

图1-17 LDCR共轨系统的供油泵剖面图

图1-18 LDCR共轨系统的供油泵结构

旋转,两个对置柱塞位于静止不转的泵头横向孔中。这种结构使分配转子与滑套之间没有必要保证很小的间隙。凸轮环有4个内凸起,一对柱塞在单一的泵油腔中工作,凸轮转一转,泵油4次。

供油泵装有进油计量阀,用于初步控制共轨压力。所需要的燃油量由ECU计算,并且仅仅允许必要的燃油进入供油泵,所以没有燃油从共轨中溢出。

供油泵可以有一个泵油腔,也可以有2个泵油腔,2个泵油腔以45°角布置,这样,凸轮环每转一转可泵油8次。

5)西门子公司供油泵。西门子公司第二代共轨系统中的供油泵是径向柱塞泵,有3个柱塞,如图1-19所示。该泵是西门子公司与Rexroth AG公司联合开发设计的。该泵采用模块化结构,可以实现多种组合。例如:带有供油压力调节装置的内装式输油泵;流量控制阀;压力控制阀。因此,通过组合可以很快地给用户提供各种结构的特种供油泵。

西门子公司建议:供油泵应配备所有可能的部件以得到最高的效率。共轨内的压力采用变量控制阀控制。压力控制阀使油压快速下降,并且具有安全阀的功能。在全负荷供油时,在整个速度和压力范围内供油泵的总效率为70%~80%。

在部分负荷供油时,此方案的优点显而易见,总效率大于50%,许多场合下甚至大于60%。这样,相对于压力控制泵来说,变量控制泵的功率损耗要减少600W。

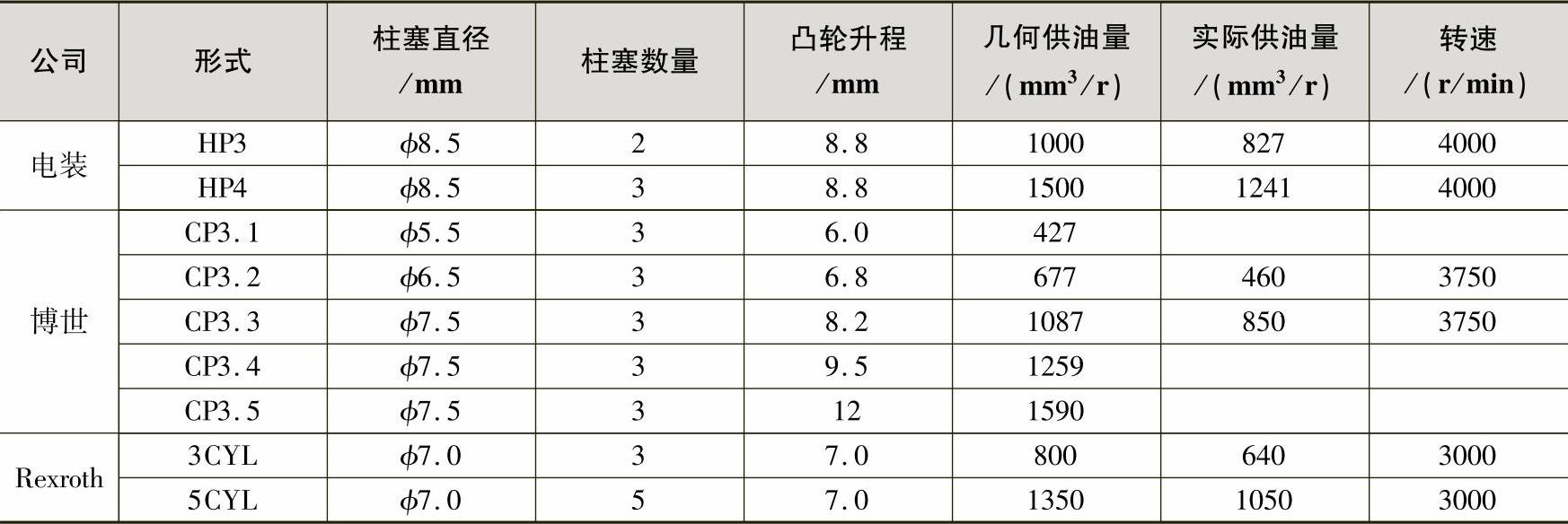

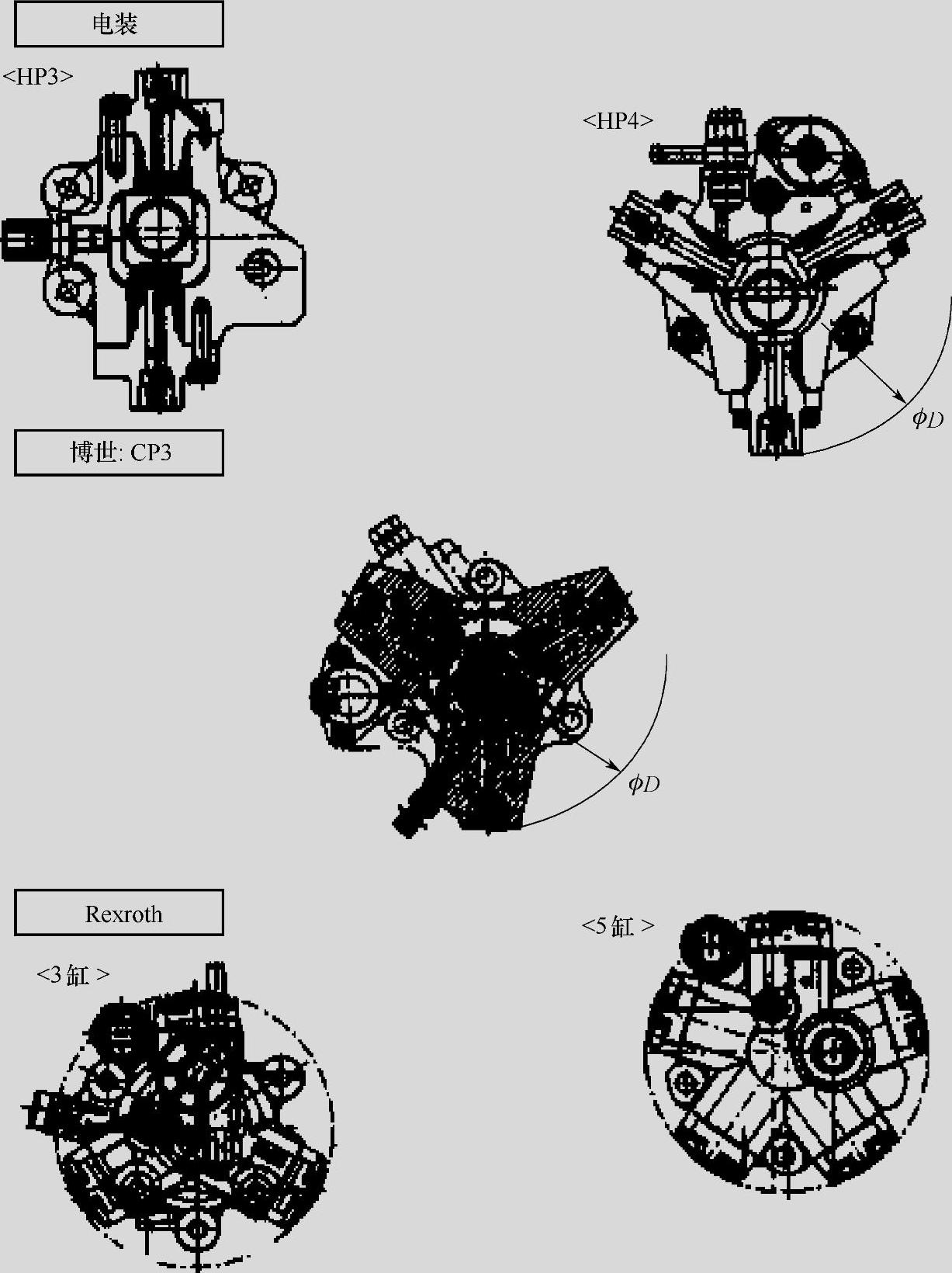

各种电控共轨系统中采用不同的供油泵,不仅结构不同,而且特性也大不相同。图1-20中列出了电装公司、博世公司以及Rexroth公司的下一代电控共轨系统中的转子式供油泵的结构。

这几种转子式供油泵的结构是相似的,但其对应的特性参数却很不一致,具体参数见表1-6。

图1-19 西门子共轨系统的供油泵

表1-6 下一代电控共轨系统中的供油泵参数

图1-20 三家公司的供油泵

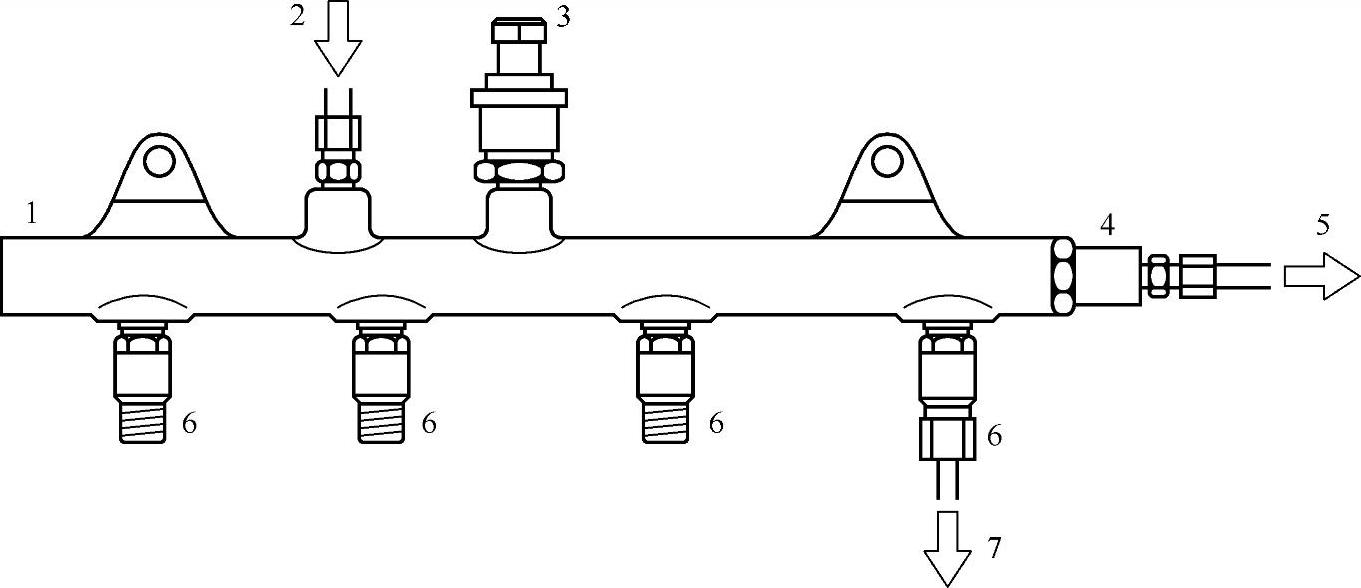

(2)高压共轨(蓄压器)

1)高压共轨。高压共轨(简称轨道)又名高压蓄压器,是高压共轨系统中最具有特色的部件,整个喷油系统也以此部件名称来命名,足见其重要性。

高压共轨实质上是一个蓄压器,其功能是用来储藏高压燃油,保持油压稳定并将高压燃油分配(通过短油管)给各缸的电控喷油器。由于各缸共用一个油轨,因此称其为“共轨”。工作时,共轨内的燃油虽然不断从喷油器喷出,但高压燃油却源源不断从高压泵向轨道内补充,使蓄压器内的燃油压力基本保持不变,因而保证了喷油压力的恒定。图1-21所示为高压共轨的安装位置。

高压共轨轨道一般都成管状,如图1-22所示。根据不同发动机的结构条件,外形也有一定的差异,虽然形状各异,但都要求有合适的位置安装轨道压力传感器、压力限制阀和流量限制阀等控制部件,随时检测轨道内的燃油压力,并控制轨道压力,限制喷油量。

高压共轨看似形状简单,其中燃油油轨为一个管状厚壁容器,其容积对共轨系统的性能有一定影响:为了减小喷油对轨道压力产生的波动,通常要求轨道内储油容积足够大,使每一循环的燃油占总容积的比例很小,这样可减小喷油后对压力波动的影响;为使柴油机起动时,轨道内能迅速建立高压,使柴油机尽快进入正常工作状态,又希望轨道容积尽可能小。

以上分析表明,轨道容积过大、过小都有弊病。为选择合适的轨道容积,通常根据不同的发动机,通过对整个高压系统的模拟计算(考虑燃油的可压缩性)和匹配试验来确定其尺寸和腔内容积,以保证在喷油器喷油和高压泵脉动供油时轨道内的燃油压力波动尽可能小,同时也要保证起动时,轨道内的油压能迅速建立,由此得出最佳折中方案。

2)高压共轨上的相关部件。

①轨道压力传感器。为使柴油机能获得良好的性能,除对喷油定时、定量要求外,合适的喷油压力也是一个非常重要的参数。轨道压力传感器负责将燃油压力这个重要的信息反馈给电控单元(ECU),以便ECU能对油压以及整个喷油过程进行有效的控制。

图1-21 共轨管的安装位置

图1-22 高压共轨部件

1—轨道(蓄压器) 2—轨道进油口(来自高压泵的高压油) 3—轨道压力传感器 4—压力限制阀 5—回油口(从轨道流回油箱) 6—流量限制阀 7—通向喷油器

②流量限制阀。流量限制阀的作用是控制最大燃油流量,防止超供燃油,在非正常情况下,阻止喷油器持续喷油。为达到这一目的,如果某一缸从轨道输出的油量超出规定值时,流量限制阀就关闭通往该缸喷油器的油路。

③压力限制阀。流量限制阀的作用是防止流量过多,而压力限制阀则是限制压力过高,两者虽然目的不同,但采取的措施基本一致,都是通过排出一定的流量来达到目的的,这是由于流量和压力有着密切的关系,在相同的容积内油量多、压力高,油量少、压力低,因此,在进油通道内排出部分油量,既能控制流量又能限制压力。

为限制轨道内燃油压力过高,装有压力限制阀,对轨道内的燃油压力加以限制,把轨道瞬时最大压力限制在允许值内。如最高轨道压力限值为160MPa,在运行中,应把轨道内的燃油压力限制在该值范围内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。