化工生产过程中常见的控制系统主要有DCS系统和SIS系统。

(一)DCS系统(Distributed Control System集散控制系统)

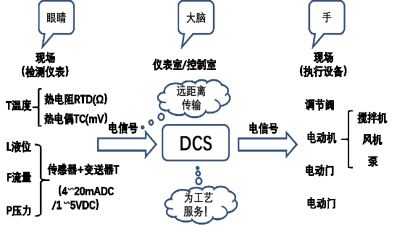

DCS系统是当前化工自动化技术中具有较高先进性的控制系统,能第一时间掌握生产设备、生产情况和各项运行参数,主要通过前端执行设备和传感器记录和控制生产工艺过程中的温度、压力、流量、容量和物料等参数,通过丰富的功能模块、简洁的人机交互界面进行便捷的相关操作,见图2-9-1。当化工生产发生故障时,能够快速对故障进行定位、分析和诊断,采取相应的处理措施,降低故障对化工生产的不良影响。DCS系统是一个由过程控制级和过程监控级组成的以通信网络为纽带的多级计算机系统,由管理站、工程师站、操作员站、现场控制站和系统网络组成,见图2-9-2。

图2-9-1 DCS系统示意图

(https://www.xing528.com)

(https://www.xing528.com)

图2-9-2 DCS系统组成

(二)SIS系统(Safety Instrumented System 安全仪表系统)

SIS系统属于生产过程自动化范畴,用于保障安全生产的一套系统,包含ESD系统(Emergency Shutdown Device紧急停车系统)和GDS(Gas Detection System气体探测报警系统),监测生产过程中出现的或者潜伏的危险,发出告警信息或直接执行预定程序。其安全等级高于DCS的自动化控制系统,当自动化生产系统出现异常时,SIS会进行干预,降低事故发生的可能性,见图2-9-1。

GDS可燃气体报警系统属于SIS的一部分或独立设置,由可燃气体探测器和报警控制器组成。通过可燃气体探测器对泄漏可燃气体响应,能够在保护区域内泄漏可燃气体的浓度低于爆炸下限的条件下提前报警,自动产生报警信号并向可燃气体报警控制器传输报警信号及泄漏可燃气体浓度信息,随后可燃气体报警控制器发出声光报警信号和控制信号,指示报警部位,记录并保存报警信息。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。