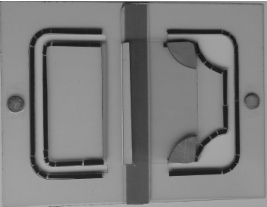

(1)制作样板或导入样板(有时需把其他格式的文件导入电脑,一般导入的是DXF格式的通用CAD文件;有时是客户提供的手工纸样,需运用读图仪把样板读入电脑),根据工艺标准、面料特点、自动缝纫设备的要求,进行模板设计(图1-1)。

(2)对设计的模板生成切割文件和缝制文件。切割文件的格式一般是plt格式(图1-2),缝制文件的格式一般是DSR格式(图1-3)。

(3)运用模板切割机(铣刀切割机或激光切割机)切割出模板各部件。铣刀切割比较环保,无气味产生,但切割缝隙较宽,边缘易产生毛刺。激光切割机的特点是精确度高,一致性好,切缝小,但由于切割过程中会产生气味,推荐使用排风性好的模板切割专用的激光切割机。

(4)激光切割完成后可以直接使用,而铣刀切割完成后,需运用勾刀、砂戳、钻头对切割出的模板各部件进行修正和完善(图1-4)。

图1-1 模板设计

图1-2 plt格式

图1-3 DSR格式

图1-4 激光切割机

(5)核对模板槽的对位,模板设计一般根据工艺的特点由几块模板组成,但其槽位大部分部位都是统一的,修正后的模板,上下层的槽位一定要完全吻合(图1-5)。

图1-5 核对模板槽的对位

(6)运用牛皮胶固定基本模板部件,一般的基本固定都是运用宽为2.5cm的牛皮胶(图1-6)。

图1-6 固定基本模板部件

(7)运用宽为3cm的牛皮胶加强固定端轮廓,模板一般是一端需要固定,便于打开操作,保持模板槽的吻合及型的稳定(图1-7)。

图1-7 加强固定端轮廓

(8)在模板开槽的部位,运用宽为0.4cm的砂纸条粘贴在槽的两侧,用于缝制时固定面料增加摩擦力,保证更好地缝制效果(图1-8)。

图1-8 砂纸条粘贴在槽的两侧

(9)在模板部件缝位线边缘,根据缝制要求粘贴海绵条,用于裁片轮廓的准确定位(图1-9)。

图1-9 粘贴海绵条1(https://www.xing528.com)

(10)根据服装缝制的要求,对于要求外松里紧的部位,需粘贴海绵垫或海绵条,使上下层面料长短出现差异,进而产生外松里紧的效果(图1-10)。

图1-10 粘贴海绵条2

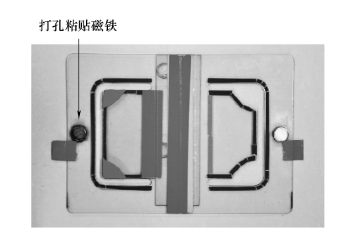

(11)根据服装缝制的特点和要求,为了便于缝制,保持槽位的吻合与型的稳定,需设计挂钉或磁铁,此时需用手持钻头进行打孔或用激光打孔,插入所需挂钉或磁铁,底端用牛皮胶固定(图1-11)。

图1-11 插入所需挂钉或磁铁

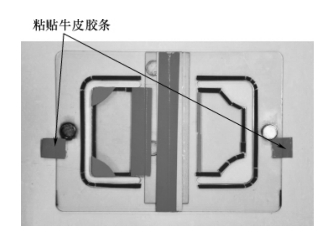

(12)全面检查模板,查看模板的可操作性,对于打开的模板部位可以粘贴牛皮胶条,便于操作过程中打开模板(图1-12)。

图1-12 粘贴牛皮胶条

(13)对制作好的模板,运用生产中的面料裁片,根据工艺标准、操作方法,放在机器上进行缝制,查看缝制效果,对于不合格的部位,再一次进行调整和完善。

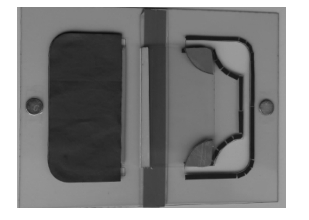

①第一步先放置第一层袋盖(图1-13)。

图1-13 放置第一层袋盖

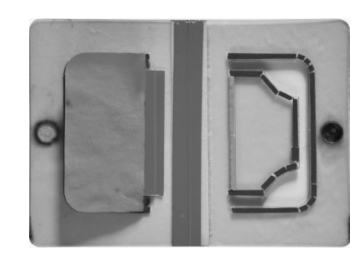

②第二步放置第二层袋盖,中间隔层上面粘有海绵垫条,达到外松里紧的效果(图1-14)。

图1-14 放置第二层袋盖

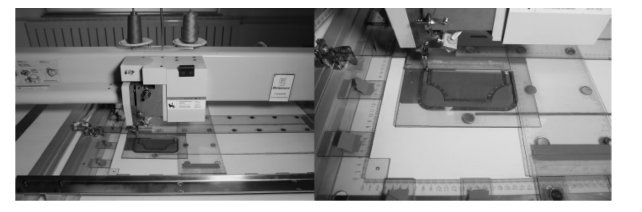

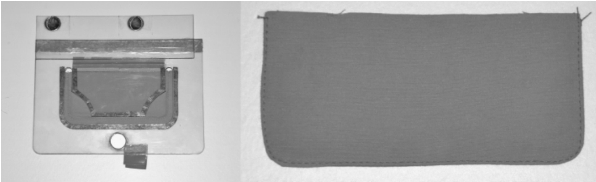

③第三步放入模板外框内进行定位缝制(图1-15)。

图1-15 放入模板外框内进行定位缝制

④模板自动缝制(图1-16)。

图1-16 模板自动缝制

⑤对设计好的模板进行档案制作,送到模板档案室进行统一管理,缝制完成(图1-17)。

图1-17 缝制完成

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。